选煤厂洗选工艺优化改造研究

朱 河

(中煤集团山西华昱能源有限公司,山西 朔州 036900)

引言

中煤集团山西华昱能源有限公司煤炭洗运中心属于大型选煤厂。煤炭洗选加工系统优化程度高——洗煤厂原煤仓储能力合计12 万t(槽仓9 万t、一原煤场3 万t)。生产设计有3 个洗选系统,可年入洗2 200 万t原煤,洗选工艺采用块煤重介浅槽分选机主再选、末煤两产品重介旋流器分选、粗煤泥螺旋分选机分选、细煤泥加压过滤机回收,完全实现废水闭路循环;自动化系统控制,洗选回收率由传统的60%提高到80%左右,矸石发热量降低至2.10 MJ 左右;洗选精度高,可精确生产10.5 MJ~25.1 MJ的多等级产品,满足市场和客户需求;产品存储在封闭的煤仓内,末原煤仓5 万t、末精煤仓5 万t、块精煤仓1.2 万t、电煤煤仓1 万t、产品仓储容量共计12.2 万t,通过各产品煤仓不同热量、煤质配比,实现了品种储存和混配多样化。

随着煤矿开采的不断深入,原煤质量逐渐下降,大块原煤的占比逐渐升高,部分煤矿50 mm 以上原煤占比接近40%,并且原煤中的矸石含量相较于以往也有提升,造成选煤厂现有的生产过程出现诸多问题:原煤破碎难以满足要求、手选皮带溢煤停机、工人工作量过大、洗选设备使用寿命较短等,因此采用技术创新的方式优化原煤的洗选流程,提升设备的工作效率,对于煤矿开采工作有重要意义。

1 煤质分析

1.1 原煤筛分浮沉资料分析

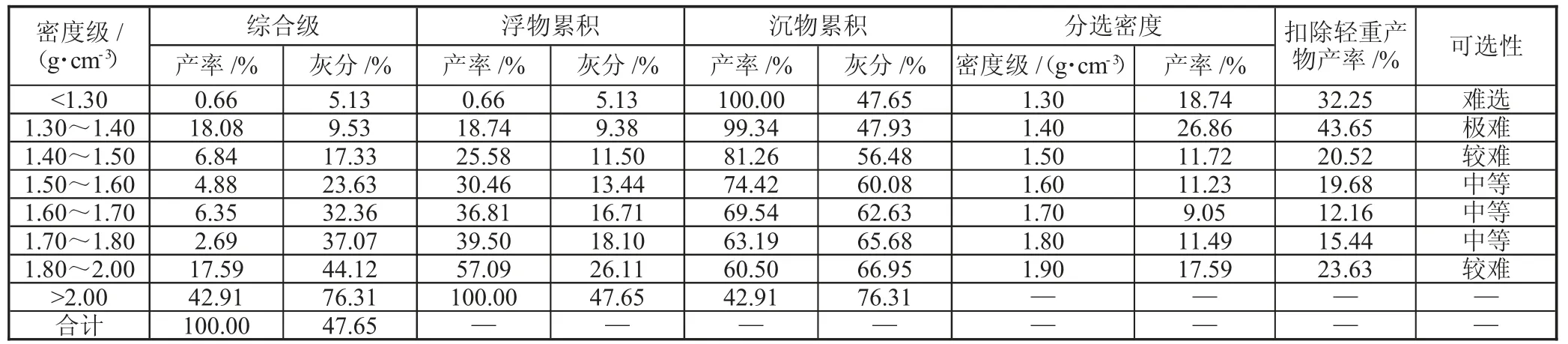

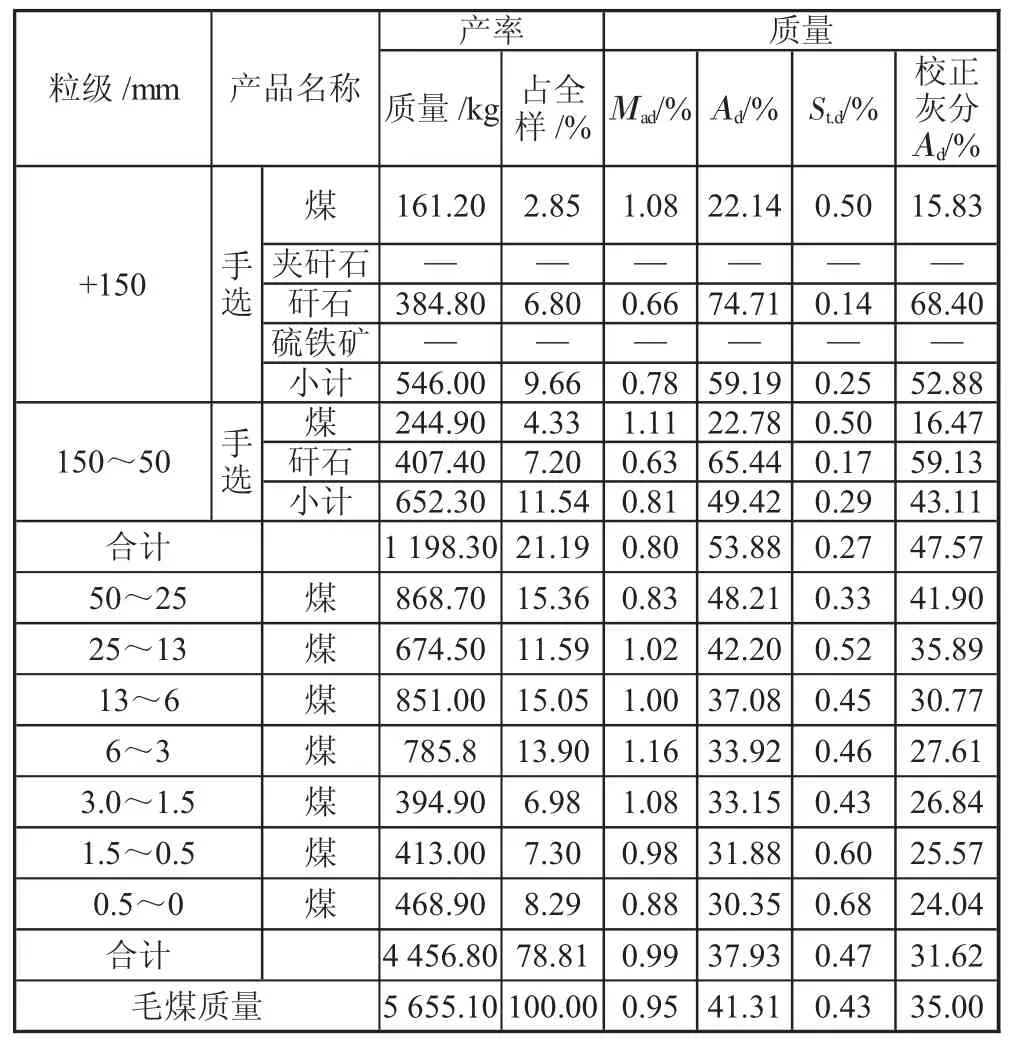

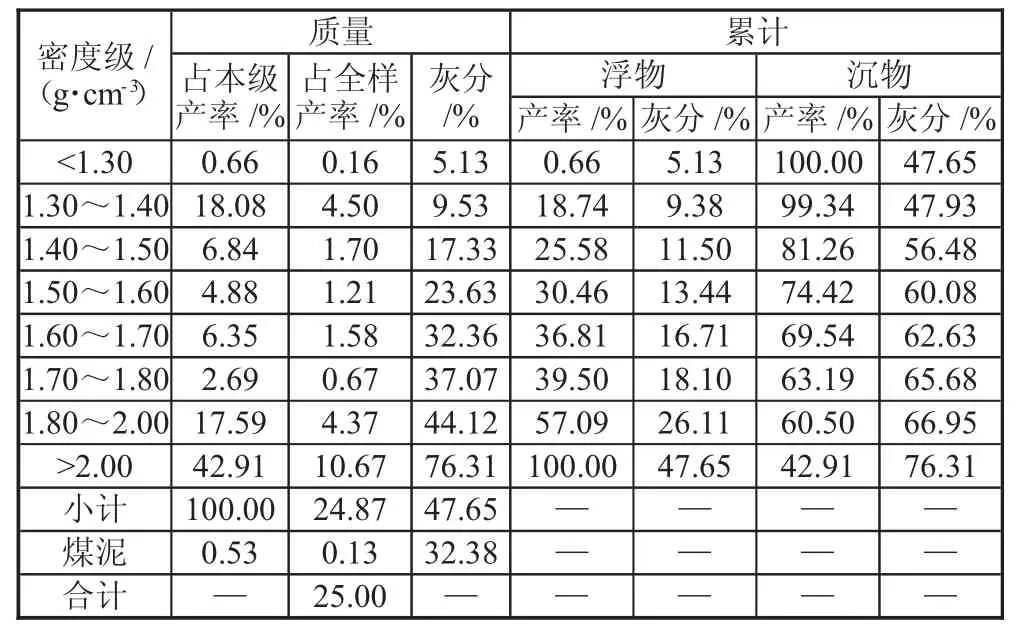

以该煤矿近期产出的原煤为样本进行筛分和浮沉试验,试验结果见表1 和表2;+50 mm 原煤可选性计算见下页表3。

表3 +50 mm 原煤可选性计算表

根据表1 不难发现,该煤矿原煤属于高灰原煤,原煤灰分为35.00%;其中,50 mm 粒级原煤灰分更高,达到了47.57%;+50 mm 粒级的原煤在原煤中的占比为21.19%,矸石占比为14.00%,属于高含矸煤。

表1 原煤筛分组成表

根据表2 不难发现,<1.50 g/cm3密度物灰分较低,仅为11.50%,本级占比为25.58%,低密度物占比较高;>2.0 g/cm3密度物灰分较高,达到了76.31%,本级占比为42.91%,高密度物占比较高且矸石含量高;浮沉煤泥灰分同原煤灰分较为接近,达到32.38%,本级占比为0.53%,矸石含量较低。

表2 原煤浮沉试验表

1.2 +50 mm 原煤可选性分析

对于原煤进行可选性分析需要绘制:γ、β、θ、δ、ε 5 条曲线,分别表示原煤的灰分特性、浮物、沉物、密度等5 条曲线。根据表3 以及图1 不难发现,+50 mm粒级高密度物灰分为76.31%,且含矸量较高,过高的含矸量和灰分会导致原煤的发热量下降,因此需要对原煤进行洗选降灰;根据表3 可知,将理论分选密度设置为1.8 kg/L,此时精煤灰分为18.10%,理论回收率可达39.50%,属于中等可选。

图1 +50 mm 原煤可选性曲线

2 技术改造

2.1 改造方案

为解决原煤粒级过大且含矸量过高导致车间原煤破碎机、手选皮带等设备工作效率较低等问题,于主厂房介质库附近新增一浅槽车间,在原煤筛分后预先对50 mm 以上粒级的原煤进行排矸处理,处理完毕后再由原煤破碎机等设备加工,50 mm 以下粒级的原煤无需排矸直接进入主厂房进行洗选。原煤通过筛分破碎车间进行50 mm 分级,其中200 mm~50 mm粒级的块煤由新增块煤转载带式输送机传输至重介浅槽由机器进行分选,分选为精煤或矸石,浅槽精煤和浅槽矸石分别落入精煤出场皮带和矸石出场皮带,其中精煤落入前需要实现进行破碎处理[1]。

对现有的原煤洗选流程进行优化,将大块原煤筛分破碎车间的原煤破碎机同精煤出厂皮带相连接,布置在新增的浅槽车间,保证了原煤的破碎传输效率。浅槽车间每层需要设置3 个桶以及3 台泵,3 个桶分别为浅槽合介桶、浅槽稀介桶以及磁选尾矿桶,其中合介直接流入合介桶,稀介流入稀介桶,由泵送入磁选机,磁选精矿流入合介桶,尾矿流入磁选尾矿桶,由泵转排送至主厂房原煤脱泥筛。

2.2 选煤工艺

对于不同粒级的原煤需要采取不同的分选方式,首先由50 mm 原煤分级筛对原煤进行分级,根据分级结果将200 mm~50 mm 粒级的原煤送至重介浅槽分选机进行分选,将50.0 mm~1.0 mm 粒级的原煤送至两段重介两产品旋流器主进行分选,将1.00 mm~0.25 mm 粒级的原煤送至TSS 煤泥分选机进行分选,0.25 mm~0 mm 粒级的原煤则由加压过滤机以及板框压滤机联合的方式进行脱水回收[2-3]。

2.3 产品结构

由于+50 mm 原煤含矸量过高导致发热量不足,需要对其预先进行排矸处理,排矸完毕后的精煤发热量能够超过23.0 MJ/kg,因此通过原煤精煤相结合的方式能够达到客户要求的发热量需求。

原煤和精煤混合后,洗精煤的发热量为21.8 MJ/kg,水分为8.51%,灰分为20.45%,产品质量较好。

3 应用效果

3.1 选煤厂生产能力提升

浅槽系统分担了重介旋流器系统的部分工作量,显著提升了选煤厂的二期生产效率,优化后的技术方案下,该厂每小时带煤量达到1 326 t,月处理能力达到0.702 Mt。

3.2 设备开机率大幅度提高

现有技术方案下,选煤厂二期大块车间破碎机以及手选皮带经常因为大块原煤的含量以及含矸较高出现损坏;使用优化后的技术方案,破碎机仅需对达到粒级的精煤进行破碎,工作量显著下降且工作负载较小,设备的使用效率以及使用寿命都有所提升。此外,通过预排矸处理使得进入旋流器系统物料矸石含量有所下降,旋流器系统使用寿命延长,经济成本下降。

现有技术方案下,车间的整体设备开机率仅为94.46%,其中原煤破碎机的开机率仅为90%左右,难以满足实际生产需求;使用优化后的技术方案,整体设备开机率提升至98.69%,破碎机达到了99.81%,显著提高了选煤厂的生产效率。

3.3 降低煤泥水系统运行压力

浅槽系统的建立取消了原有的原煤破碎环节,次生煤泥量也有所下降,其中细煤泥含量下降约1%,工作状态下浓缩机耙架运行压力不超过1.0 MPa,压滤车间的工作负荷显著降低,故障频率大幅下降,保证了压滤车间的生产效率。使用优化后的技术方案后,细煤泥含量走势如图2 所示。

图2 细煤泥含量走势图

3.4 减员提效,降低员工劳动强度

原有的技术方案要求大块车间手选皮带由岗位工负责,主要任务是筛选出大块矸石,由于每条手选皮带需要安排16 个岗位工,整个车间工作人员较多且工作量较大,工作安全难以得到保障;优化后的技术方案避免了手选环节,提升了选煤效率,降低了工人的工作强度和安全风险。

3.5 分选效率得到提高

优化后的方案首先将原煤进行粒级分类,根据不同的粒级分别由重介质浅槽分选机和两产品重介质旋流器进行分选,充分利用设备的适用粒级,提高了分选效率和分选精度,避免了不必要的浪费。根据测试结果可知,新方案下商品煤合格率超过了99.5%,数量效率超过95%。

3.6 经济社会效益

技术方案优化后选煤厂洗选效率大幅提升,设备故障明显减少,相较于之前企业的综合经济效益显著增加。

1)产能效益增加=年产量环比上升量×吨煤洗选加工费用-成本增加量-税费和其他费用的上升量。带入相关数据:年产量环比上升150 万t,吨煤洗选加工费11.19 元/t,成本增加430 万元,税费及其他费用上升187 万元。算得产能效益上升1 061.5 万元。

2)加工成本降低=工人工资下降量+维修费用下降量-电费增加量-新增系统的运转成本。带入相关数据:工人工资下降96 万元,维修费用下降480 万元,电费增加180 万元,新增系统运营成本增加270万元。算得加工成本下降126 万元。

综上可知,新方案下选煤厂每年的经济效益提升1 188 万元。相较于传统方案,新方案引入先进技术、降低设备故障率,提升了系统生产效率以及选煤厂的经济效益,对于同类型的选煤厂具有借鉴意义。

4 结论

1)本次技术方案优化工程总计花费2 000 万元,具有改进彻底、施工进度快以及使用效果好等特点,优化后的方案提升了选煤厂洗选过程的效率以及选煤厂的经济效益。

2)新工艺预先进行块末分级,分别由两种不同的重介质选煤设备进行分选,充分发挥不同设备的技术优势,提升了精煤的质量。

3)新进设备降低了工人的工作强度和岗位需求,提升了洗选过程的自动化程度,提高了煤厂的经济效益。