焦炉煤气甲烷化工艺及催化剂失活原因剖析

郄志强

(山西华兴能源有限责任公司,山西 临汾 042600)

引言

近年来,我国天然气需求持续攀升,供应缺口持续增大,焦炉煤气合成天然气发展迅速并且成为中国非常规天然气的重要补充。焦炉煤气制天然气不仅可以弥补能源供应缺口,而且可以改善能源质量、减少温室气体的排放,使资源最大限度地得到利用,具有良好的经济效益和深远的社会意义[1]。

焦炉煤气制天然气装置中根据移热方式的不同,概括起来有以下两种工艺类型:绝热固定床甲烷化工艺和等温甲烷化工艺。本文主要对国内焦炉煤气甲烷化工艺和甲烷化催化剂失活原因进行探讨。

1 甲烷化原理

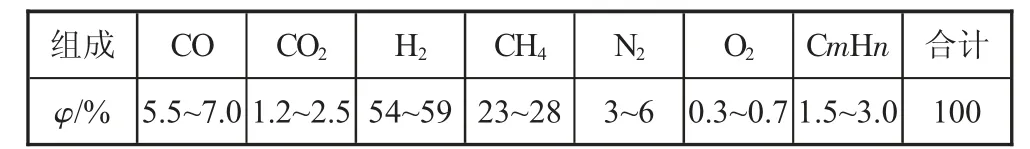

如表1 所示,焦炉煤气的主要成分是H2、CH4、CO、CO2,含有甲烷合成所需的H2、CO、CO2,若可以加入一定量的CO2,不仅可以提高天然气的热值和产量,还符合当下“双碳”政策。甲烷化反应原理如式(1)~式(6)。

表1 典型焦炉煤气的组成成分表

主反应:

副反应:

由式(1)、式(2)可知,甲烷化反应是强放热和气体分子数减少的反应,根据勒夏特列原理,降低温度或升高压力利于甲烷的生成。每1%CO 转化的绝热温升为72 ℃,每1%CO2转化的绝热温升为60 ℃。当反应温度大于600 ℃时,主反应基本逆向进行。因此,甲烷化工艺中温升的控制至关重要。

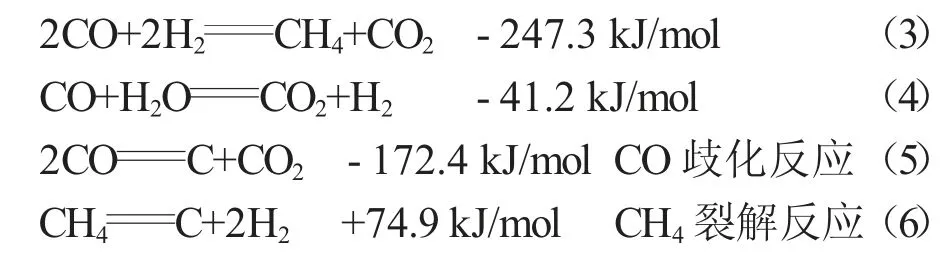

式(5)、式(6)分别为CO 歧化反应,CH4裂解反应,这两个反应是导致甲烷化催化剂积炭从而堵塞催化剂致使其失活的主要原因。当反应温度较低时,析炭反应主要为CO 歧化反应;当反应温度较高时,析炭反应主要为甲烷裂解反应[2]。

2 甲烷化催化剂失活原因分析

2.1 积炭

积炭导致催化剂失活的原因是通过阻止反应物与催化剂接触,导致活性组分完全被炭包裹,催化剂的孔道被堵塞,使催化剂完全失活。目前工业上抑制积炭的方法有采用产品气循环稀释原料气或者补加一定量的蒸汽降低催化剂床层温度,从而抑制积炭。这种方式虽有一定的抑制积炭效果,但增加了甲烷化工艺的能耗和投资成本。

2.2 羰基镍的生成[式(7)]

当温度低于200 ℃,甲烷化催化剂中的镍会和CO 反应生成羰基镍,不仅造成催化剂中的镍大量流失,大幅降低甲烷化催化剂的活性,而且羰基镍是一种剧毒物质,给人体造成极大的危害。在正常生产时,甲烷化反应器的床层温度在280 ℃以上,几乎不会生成羰基镍。在开停车或事故状态时,当温度低于200 ℃时,容易产生羰基镍。因此,在开停车过程中,应先使用氮气代替原料气进行升温还原,防止羰基镍的产生。

2.3 硫物质的毒化

甲烷化催化剂活性组分易于被焦炉煤气中的硫物质毒化,造成甲烷化催化剂失活。在进入甲烷化反应器之前,需进行严格的干法脱硫,一般采用两级加氢脱硫和脱硫保护床工艺,将总硫含量(质量分数)控制在0.1×10-6(新建企业要求20×10-6)以下,保证甲烷化催化剂的寿命[2]。

2.4 催化剂的烧结

在高温使用环境下的甲烷化催化剂,因活性金属颗粒的长大以及载体坍塌,致使催化剂比表面积大幅降低,最终导致催化剂活性下降。为了提高甲烷化催化剂的热稳定性,在工业中以补加蒸汽及产品气循环稀释原料气的方式控制反应温度来防止烧结。

综合分析,在工业生产应用中,通过对工艺的改进来防止催化剂烧结和积炭失活,目前防止硫中毒最好的方式是对原料气进行净化从而提高脱硫精度或提高甲烷化催化剂的抗硫性能。

3 焦炉煤气甲烷化工艺流程

焦炉煤气甲烷化工艺围绕着如何带出和利用反应热,避免催化剂的积炭和高温烧结,提高催化剂活性,延长催化剂使用寿命。根据其移热方式的不同,主要可开发以下工艺流程:

3.1 绝热甲烷化工艺

3.1.1 戴维甲烷化工艺

戴维焦炉煤气甲烷化工艺的基本流程为绝热反应器加循环压缩机串联而成。如图1 所示,该工艺一般采用两塔串联循环压缩机循环的流程。

图1 Davy 焦炉煤气甲烷化工艺流程图

来自上游的焦炉煤气温度约350 ℃,经换热降温至230 ℃,首先在最终脱硫槽中将总硫脱至20×10-9以下,然后与循环气混合一同进入主反应器中进行甲烷化反应,出主反应器气体经废热锅炉换热后,一部分去副反应器继续甲烷化反应,另一部分经冷却后由循环机返回主反应器,副反应器出口的气体经回收热量和冷却后送入下一工段。

3.1.2 托普索甲烷化工艺

托普索甲烷化工艺的核心是利用喷射器代替循环压缩机形成循环气,以实现第一甲烷化气体循环,降低甲烷化反应器的温度。如图2 所示,该工艺一般采用三塔加蒸汽喷射器循环组成[3]。

图2 托普索TREMP 焦炉煤气甲烷化工艺流程图

来自上游的焦炉煤气经换热温度降至150 ℃,进入硫净化保护槽,将总硫脱至20×10-9以下,出口焦炉煤气经换热后与喷射泵吸引的循环气混合进入第一甲烷化反应塔,出塔气体经废锅降温后,一部分气体去第二反应塔,另一部分气体返回第一反应塔入口。第二反应塔经废热锅炉冷却至80 ℃,除掉大部分水分后经换热升温进入第三反应塔,出口气体经热回收并冷却至42 ℃,作为产品气送出装置。

与Davy 工艺相比,该工艺的特点是侧重于减少循环气体量,有效减少循环压缩机成本和能量损耗。托普索虽然不用循环压缩机,但其系统水汽消耗量较大,消耗蒸汽较多,耗水量大,能耗偏高。

3.1.3 国内绝热甲烷化工艺

国内绝热甲烷化工艺主要由三段绝热反应器加循环压缩机组成。甲烷化反应产生的热量由废热锅炉带走产出中压饱和蒸汽,甲烷化反应出口的CO2气体浓度(体积分数)控制在50×10-6以下,满足后续液化工段的要求。

如表2 所示,焦炉煤气绝热甲烷化制LNG 装置在国内已经成功投运几十套。内蒙乌海华油焦炉煤气制LNG 项目是国内首套实现工业化的焦炉煤气绝热甲烷化装置。从投产时间来看,前期主要采用国外的甲烷化技术,经过研究者多年的消化吸收并创新,现已完全实现国产化。西南化工设计院、新地能源工程研究院等研究机构都可以自主设计绝热甲烷化工艺,并拥有自主研发的甲烷化催化剂。

表2 国内采用焦炉煤气绝热甲烷化技术制LNG 的工业示范

3.2 等温甲烷化工艺

等温甲烷化工艺优势在于移热效果好、流程短、能耗低、投资小[3]。主要体现在用一台等温反应器取代了2 台~3 台绝热多段反应器,并取消了循环压缩机(蒸汽喷射泵),也就是不在进行气体循环,大大降低了动力消耗和催化剂的使用量。甲烷化反应器出口无废热锅炉和循环气体系统的降温、冷却,除水等设施,降低了投资。

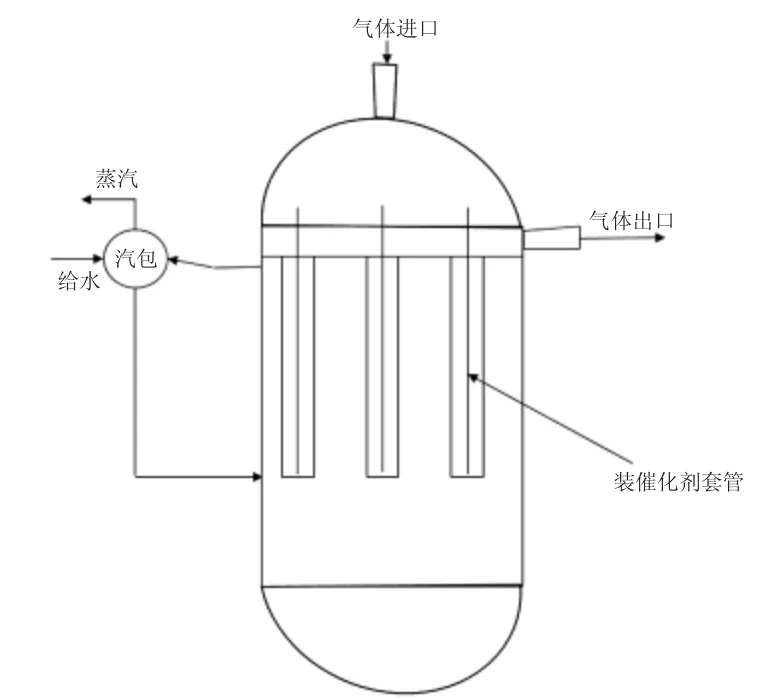

如图3 所示,等温甲烷化工艺的核心就是等温列管式反应器。甲烷化催化剂装在反应器列管内,以水作为移热的介质,反应列管浸泡在壳程的水中。焦炉煤气自上而下通过催化剂床层,管内发生甲烷化反应产生的热量依次沿床层传导至反应列管内壁、外壁直至管外热水,由于受热饱和后的高压沸腾水比补入汽包的预热锅炉水轻,高压沸腾水自下而上运动迅速带走反应热,最终到达汽包内进行汽液分离产出中压蒸汽,而补入汽包的预热锅炉水则延下降管到反应器下部与反应列管换热,由此构成一个热水自热循环系统,同时也保证反应列管内部温度维持在一个稳定的范围内。

图3 等温反应器示意图

如表3 所示,国内已经有小规模采用等温甲烷化技术的工业化的应用,该技术主要由上海华西公司开发。云南麒麟气体LNG 项目是国内首套实现工业化的等温甲烷化装置。该装置采用等温甲烷化技术,在280 ℃条件下进行中低温甲烷化反应,避免了催化剂高温失活,省去了补加水蒸气抑制催化剂积炭。然而等温甲烷化工艺由于等温反应器结构复杂、材质要求高、设计和制作难度更大、制造成本过高,该工艺仅适用于处理焦炉煤气30 000 m3/h 以下的装置。

表3 国内采用焦炉煤气等温甲烷化技术制LNG 的工业示范

4 结语

1)通过国内现有焦炉煤气甲烷化技术方案的对比可知,绝热甲烷化技术应用广泛,已在国内几十套焦炉煤气制天然气装置上应用,等温甲烷化技术已经有小规模的应用。

2)随着焦炉的大型化,副产的焦炉煤气量处理增大,绝热甲烷化工艺应提高甲烷化系统的热效率,降低能耗,等温甲烷化工艺应提高其处理能力。

3)除了在工艺上改进以外,还应开发出具有耐高温、抗积炭、耐硫性的高性能甲烷化催化剂。