微结构显微光学无损检测方法(特邀)

高志山,袁群,孙一峰,马剑秋,郭珍艳,朱丹,赵雨晴,霍霄,王书敏,张佳乐,周行,吴春霞,范筱昕

(南京理工大学电子工程与光电技术学院,南京210094)

0 引言

近些年,世界范围内的芯片供应链问题频出,出现“芯片荒”现象,引起了公众对“芯片”相关技术问题的关注。广义地讲,芯片是由一系列满足特定物理规律、尺寸且在微纳米量级的微纳结构组成。当前芯片微纳结构的发展方向,一方面按照摩尔定律朝着更细的线宽节点、更高密度方向发展;另一方面,为获得更大响应面积,朝着高深宽比值愈来愈大的方向发展。这些发展方向要求相应的检测技术能够快速、无损、信息量大。经过30 多年的飞速发展,我国在大多数工程领域建设了成套完备的制造装备和工艺技术基础,但在有关芯片的技术体系、成套装备等方面,还需要开展更多的变革性技术和关键技术攻关。

随着光刻技术、激光加工技术的发展,具有独特物理性能和精细调控光子、电子的微结构种类很多,应用领域广泛。微结构出现在不同的制程工艺阶段,为了工艺过程的优化,所需的检测仪器基于不同的物理工作原理,种类繁多,有借助于扫描电镜(Scanning Electron Microscope,SEM)的破坏型检测方法[1-2],也有无损检测法[3],有检测单参量的技术[4],也有检测多参量或三维数据的技术[5]。检测技术之间的采样尺度与分辨率不同,存在互补或具有相互校验作用。本文针对微结构参数光学显微无损检测技术,结合作者所在研究团队的研究工作,分析现有无损检测方案的技术特点,适用对象和优缺点,提出我们的解决方案并给出测量结果。

1 微结构无损检测原理

1.1 芯片与微结构状况概述

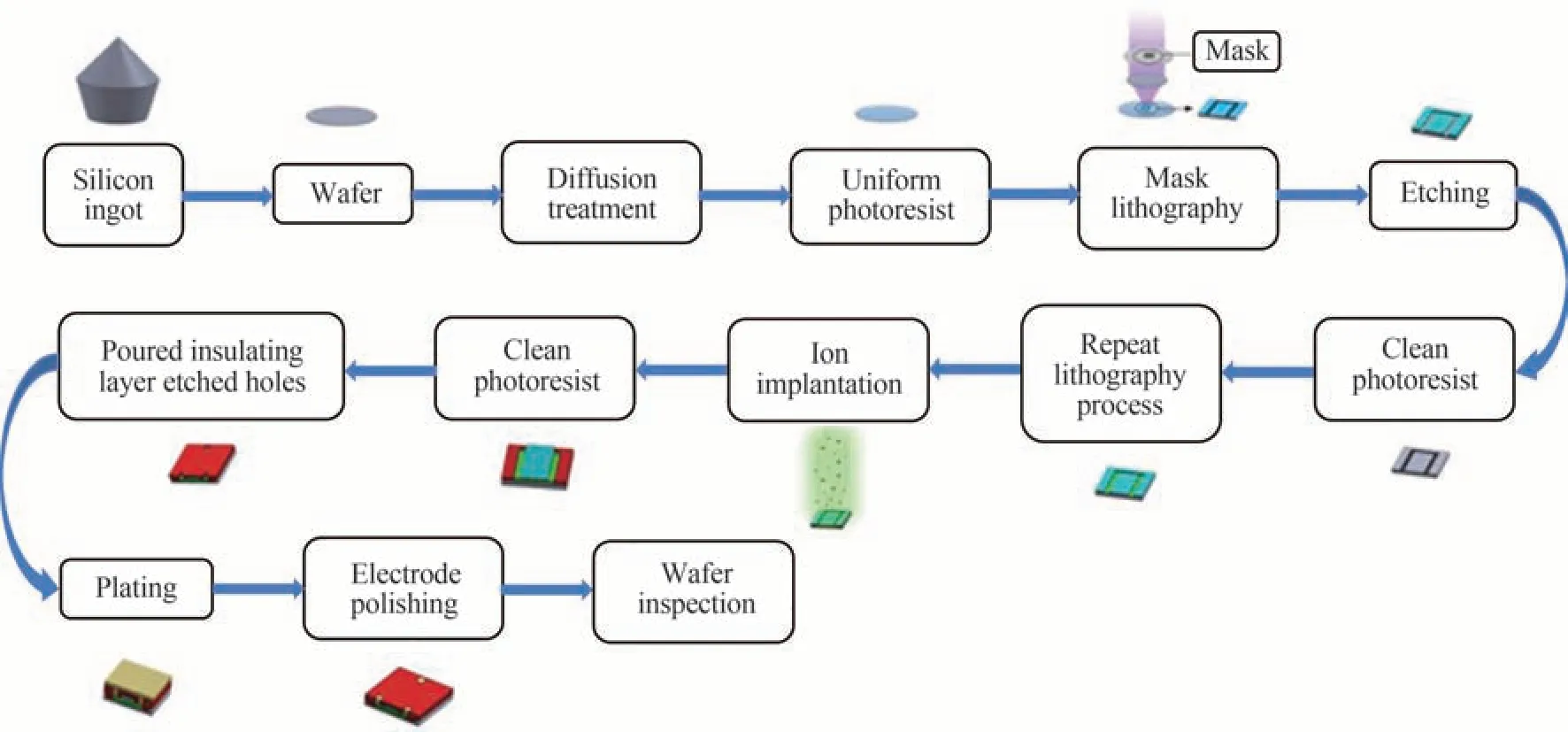

芯片的内涵很宽,制造芯片的技术手段与有关供应链范围很大。图1 表示了半导体芯片主要制造过程中的单层制造工艺流程,这样的工艺流程一般有20~30 层。

图1 半导体芯片主要制造过程中的单层制造工艺流程Fig.1 Single-layer manufacturing process flow chart in the main manufacturing process of semiconductor chips

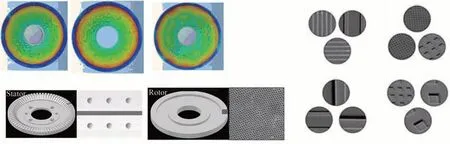

微结构是指表面附近存在的对电子、光子或分子进行有效调控的规则线、点三维分布,也指制程或搬运过程产生的表面线状或颗粒缺陷不规则分布,其对电子或光子会产生有害的调控。前者的重要加工工艺手段有光刻、离子反应刻蚀和激光直写加工技术等。典型器件有:1)在超级运算、飞弹制导、无人驾驶、绿色能源充放电等领域广泛应用的芯片[6-7],如图2 所示;2)应用在机械领域高压密封环境下的密封件,摩擦副中的减摩织结构元件[8],如图3 所示;3)应用于光学领域的二元衍射透镜、微光栅、微透镜阵列与新近发展很快的超透镜元件[9-11]等,如图4 所示。对于有害微结构,希望得到有效检测和工艺优化避免,其产生机理是表面范德华力引起的颗粒吸附、表面污染,或者高能轰击引起的损伤,或者制程中压力因素引起的亚表面损伤与裂纹[12-13],如图5 所示。

图3 高压密封件结构图Fig.3 Diagram of surface texture on high pressure seals

图4 超透镜元件结构图Fig.4 Diagram of micro-structure on super-lens element

图5 有害微结构图Fig.5 Harmful micro-structure diagram

1.2 微结构无损检测的四种光学显微方法

光学显微方法是微结构无损检测的主流方法,该方法选择恰当的照明方式,利用微结构形态对探测光场的衍射、散射或其他调制方式,改变探测光的强度或相位信息,从接收的探测光场中解算出微结构的表征参数或三维形貌,实现微结构的无损检测。

微结构的光学无损检测方法有:1)基于明场/暗场照明的显微放大成像原理获取包含微结构的图像信息,是一种宽场直接成像方法,称为明/暗场显微机器视觉法[14-19];2)基于共焦显微扫描的成像原理,在照明系统中与接收探测器前分别引入针孔光阑,利用光学显微系统离焦信号与准焦信号强度差异显著的基本特征,实现亚微米尺度的三维光学显微技术,如针孔光阑为单孔,则光能利用率高,但扫描速率慢,是一种类似于光学相干层析的云点扫描三维间接成像方法[20-24];如针孔光阑由一定规律排列的针孔阵(pinhole disk 或者Nipkow disk)组成,则共焦扫描效率高,但存在光能利用率低、成像信噪比差的风险[25-26],无论单孔共焦扫描还是针孔阵共焦扫描,其光学原理相同,统称为共焦显微成像法,限于篇幅,本文以单孔针孔的共焦扫描成像法为例;3)基于探测光经微结构顶部、底部的反射光衍射干涉光谱和过焦扫描强度两种图像的变化规律,反演周期性光栅或沟槽的微结构参数,分别得到周期性微结构的周期与深度,称为光谱反演-过焦扫描法[27-33];4)基于低相干显微干涉原理,利用显微系统的垂轴宽场成像与低相干的轴向灵敏定位功能,通过解算上百幅低相干显微干涉图,得到微结构的三维形貌,称为低相干显微干涉法[34-45]。

近些年,还出现了利用偏振激光结合光学显微术测量样品穆勒矩阵信息反演线宽与深度的方法,本质上,是四种主流方法的衍生,对此不做详细展开。

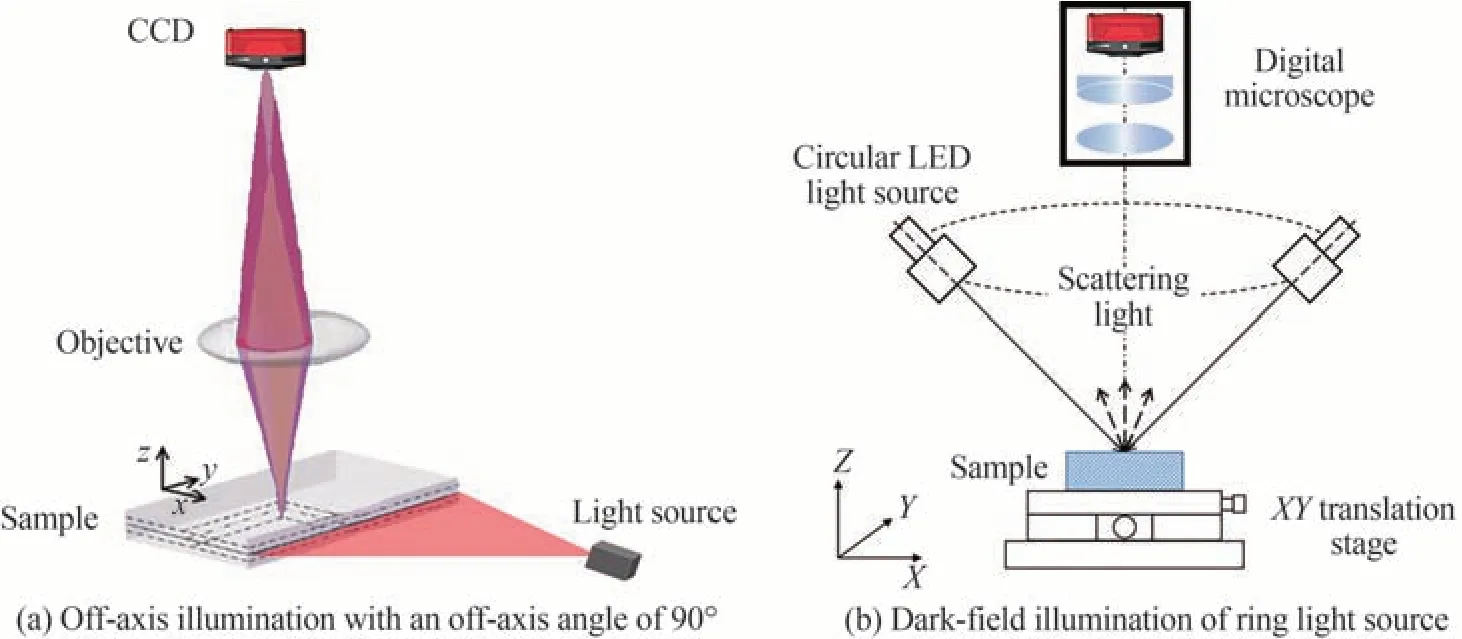

暗场显微机器视觉法常采用离轴照明、共轴接收微结构散射图像的方式。其中离轴照明的离轴角一般在30°~90°之间,图6 给出典型的暗场离轴照明光路与成像原理[15]。图6(a)中离轴照明的离轴角为90°,利用侧向照明的“光片”入射大尺度玻璃材料,可以检测大口径玻璃中气泡、杂质等缺陷信息;图6(b)中采用环绕显微成像系统光轴的环形光源照明样品,样品中的微观缺陷散射照明光,进入显微成像系统。

图6 暗场离轴照明光路原理Fig.6 Schematic of dark field off-axis illumination light path

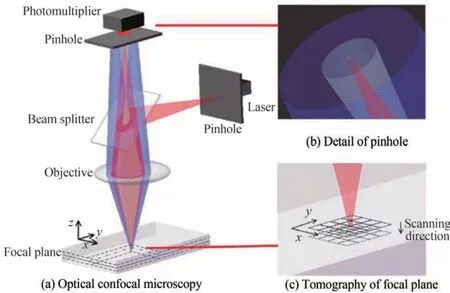

共焦显微成像法常采用点光源照明样品,照明光经样品反射或点散射,由显微物镜收集,聚焦到探测器表面,在探测器前放置孔径光阑,只有与探测表面共轭成像的样品上的点返回的光能在探测器上形成的信号最强,非共轭像的样品上其他点,离开共轭面的距离越远,信号越弱。共焦显微镜成像的光路原理如图7所示[23]。图7(a)为共焦显微成像的系统光路,图7(b)给出了探测器光敏面前的小孔光阑示意图,图7(c)分别示意了样品物面沿光轴方向上的准焦面、焦前面、焦后面。经过Z轴方向扫描,依据探测器获得的光信号,可以得到样品的Z向层析信息。如再让样品沿X、Y二维方向做平移扫描,可以得到样品的三维结构。

图7 共焦显微镜成像光路原理Fig.7 Schematic of confocal microscopy imaging optical path

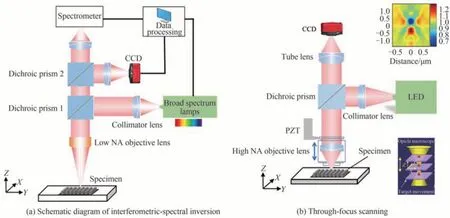

光谱反演-过焦扫描法是一种用于深孔或沟槽状微结构单参数测量的光学检测方法,其中光谱反演部分利用宽带光谱(如380~1 000 nm)光源形成近准直的光束入射深孔或深沟槽微结构表面,由顶部反射光和底部反射光形成多光谱干涉,由光谱仪分离随波长变化的干涉信号,得到微结构深度值,其光路原理如图8(a)所示。过焦扫描部分则采用大数值孔径(Numerical Aperture,NA)显微物镜明场成像系统,辅以样品过焦扫描或者阵列探测器在像方的轴向过焦点扫描,获得过焦点扫面光学显微镜(Through-focus Scanning-Optical-Microscope,TSOM)图像,通过解析,得到纳米量级分辨率的线宽数据,其光路原理如图8(b)所示。

图8 光谱反演-过焦扫描法原理Fig.8 Schematic diagram of spectral inversion and through-focus scanning

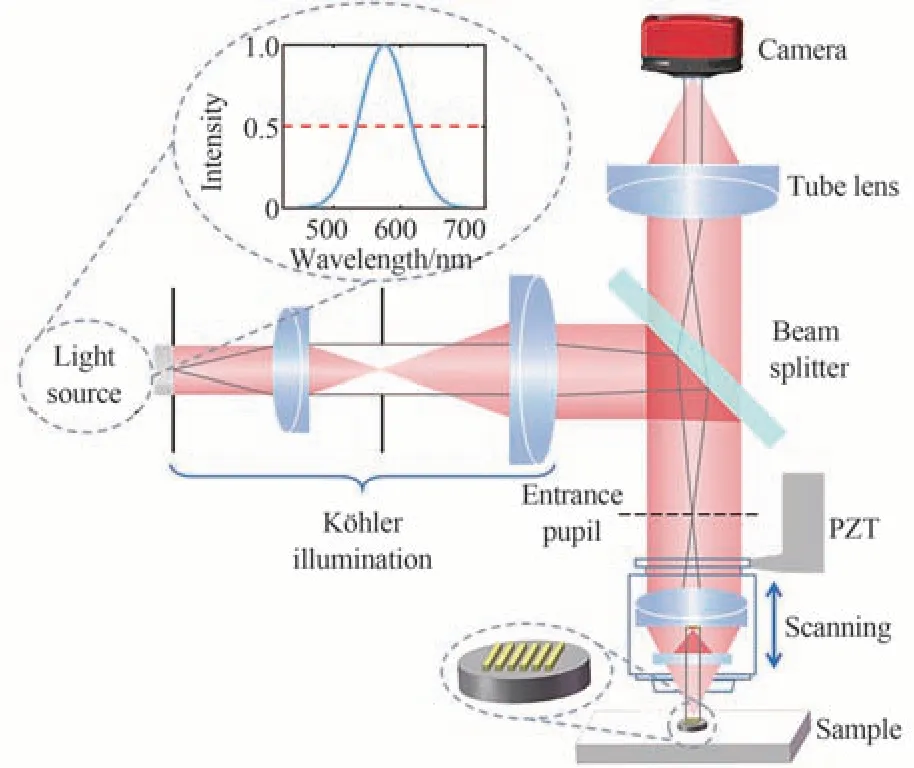

低相干显微干涉法也是利用宽带光谱光源,由科勒照明系统形成一定角谱范围的平行光,照明微结构样品。其核心组件为干涉显微物镜,包含二维放大成像功能的显微物镜和轴向一维高度测量功能的等光程干涉腔,干涉腔由等光程的参考臂与样品臂构成。干涉显微物镜首先对微结构样品显微成像,与此同时,由参考臂与样品臂之间的差异形成低相干干涉条纹,叠加于前述的样品显微图像上。再由图纹合一的图像随轴向扫描位置的变化关系,得到微结构的三维形貌。低相干显微干涉法的光路原理如图9 所示[34,37]。

图9 低相干显微干涉法的光路原理Fig.9 Optical path schematic of low-coherence interferometric microscope

1.3 四种无损检测方法像场函数的数学表征

这些无损检测方法都基于光学显微的放大成像原理,其成像的理论模型可以统一。像场的光强分布函数[24]为

式中,PSF 是点扩散函数,PSFil是显微照镜照明系统的点扩散函数,PSFim(x′,y′,z)是显微成像系统的点扩散函数是样品物波强度分布函数,n(x′,y′)是像面上成像系统引入的噪声函数,(x′,y′)是像面坐标,β为显微成像系统的垂轴放大率,z是物方的轴向坐标,z′=zβ2是像方轴向坐标。物波光强函数中包含z坐标,表示样品除了在x,y方向有信息外,还可以是三维体样品,包含深度信息。成像系统的点扩散函数PSFim中包含z变量,表示点扩散函数随着物面或像面离焦而变化。共焦显微成像系统与低相干显微干涉成像通常会在光轴方向(z向)做扫描,将引起成像系统焦面相对于目标的离焦变化。

式(1)适用于表征明场、暗场、共焦显微成像,也适用于显微干涉成像。暗场照明的PSFil函数与明场不同;理论表明,通过调控照明与成像系统的点扩散函数,可以让共焦显微成像系统实现横向超分辨[24]。

对于显微干涉成像,物波光强函数是干涉光强的叠加,对于Mirau 型干涉物镜,有

式中,kz==ksinθ,k为玻印廷矢量,h(x,y)是样品函数。对于周期为Λ、高度为h0、光栅线与x轴垂直的相位光栅[46],有

2 微结构形态参数和三维形貌的光学无损检测技术

基于第1 节阐述的几种光学原理与方法,可以实现微结构的光学无损检测。但不同的原理方法针对不同的微结构具有不同的测量功能和特点。

2.1 有害微结构——振幅型缺陷的暗场显微机器视觉检测方法

暗场显微机器视觉法,其离轴照明光束被杂质颗粒、气泡、条状纹路等微结构散射后,可以在显微镜成像视场的一片暗背景中出现亮点和亮线,形成锐度较高的图像,暗场显微镜可以发现特征尺寸(Critical Dimension,CD)远小于显微镜瑞利分辨率极限的材料表面缺陷或内部缺陷。

在半导体制程的前道工序中,对刻蚀前的硅裸晶圆表面有害的微结构缺陷,如颗粒状凸起、凹坑、划痕等,采用暗场显微机器视觉法检测,是硅晶圆缺陷快速检测的主流方法。以美国KLA-Tencor 公司为代表的硅晶圆缺陷快速检测设备KLA8900、KLA8920 等都使用了暗场显微机器视觉法,在暗场照明情况下,利用与图像采集协同动作的二维平移吸附硅晶圆工作台,按照图10 所示的“蛇形”运动扫描路线,将显微物镜(一般为低倍率,有1×、2×、3.5×、5×、10×)的静态视场图像快速拼接,可以实现对12″(ϕ300 mm)左右的晶圆片快速无损检测,1×物镜时产能每小时140 片,约25 s检测一片。在暗场照明情况下,对于10×物镜,可以达到识别180 nm 的探测灵敏度。

图10 “蛇形”运动扫描路线Fig.10 “Snake”motion scanning route

在大尺度光学玻璃或激光晶体的表面缺陷检测中,德国肖特(Schott)厂采用了图6(a)所示的离轴照明光路,用于对大口径石英玻璃、无色光学玻璃的气泡、杂质颗粒检测。

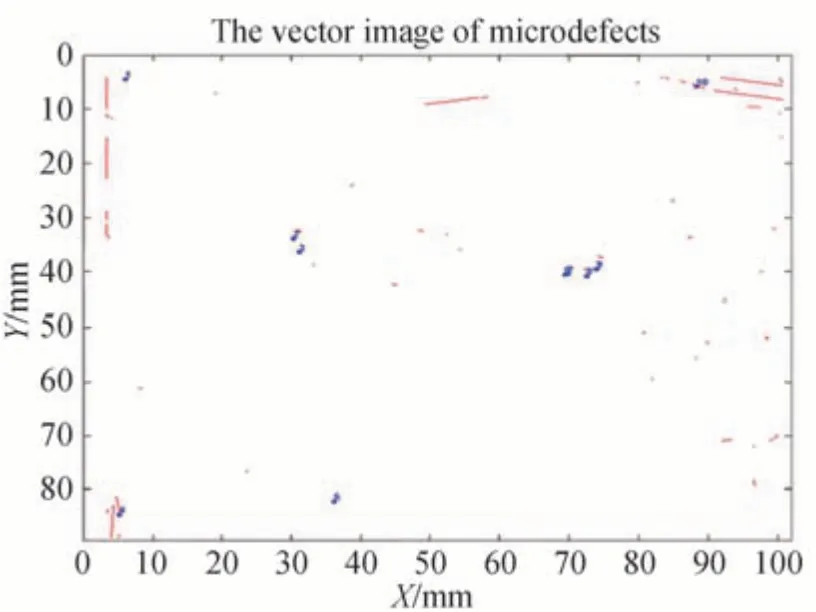

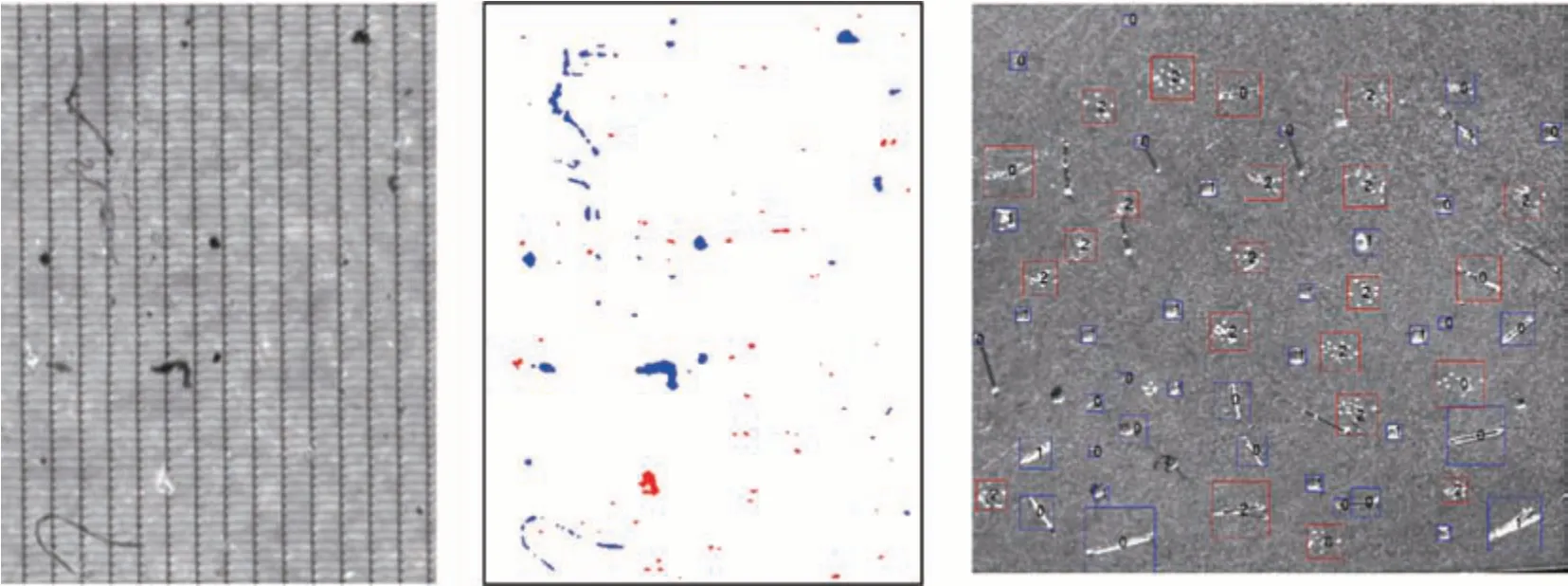

国内浙江大学相关课题组[13-16]采用了图6(b)的暗场照明光路,研制了系列大口径光学元件、硅片、晶件表面的缺陷检测设备。最大检测尺寸达1 000 mm×600 mm。图11 是其暗场显微机器视觉检测设备内部显微部件的实物照片,图12 是暗场显微机器视觉检测方法对100 mm×100 mm 钕玻璃表面缺陷的检测结果,其中包含麻点、划痕(道子)等缺陷类型。合肥工业大学的相关课题组[17-19]采用同样暗场显微机器视觉方法,研制了用于大尺度平面显示屏表面缺陷的检测装置。图13 是薄膜晶体管(Thin Film Transistor,TFT)显示屏中周期性纹理与非周期性纹理缺陷的结果。

图11 暗场检测设备内部显微部件的实物图Fig.11 Physical map of the internal microscopic parts of the dark-field inspection equipment

图12 暗场显微机器视觉检测钕玻璃表面缺陷的结果Fig.12 Defect detection results of Nd glass with dark field microscopy machine vision

图13 TFT 显示屏中纹理缺陷结果Fig.13 Texture defect results in TFT displays

2.2 三维“相位”型微结构的光学无损检测方法

对于传感器、芯片、高压密封件等器件中使用的微结构,一般通过主动加工工艺(如光刻、激光直写、飞秒激光加工等手段)制作形成具有CD 尺寸和深度尺寸复合的三维结构。这些具有深度信息的微结构,如果深度量值不是探测光波波长的整数倍,当探测光波与其相互作用时,微结构可经类似的“压痕”作用,直接调制探测光波的出射相位,属于“相位”型微结构。

要测量这些“相位”型微结构的形态参数或三维形貌,一般在显微成像检测微结构二维信息(垂轴平面)的基础上,还要求测量系统具有轴向(深度方向)扫描能力,才能探测深度方向的信息,第1 节中论及的共焦显微成像法与低相干显微干涉法都能够高精度测量三维“相位”型微结构,可以获取“相位”型微结构的三维形貌,获取的数据信息量大,可用于“相位”型微结构的粗检与详查。国内以哈尔滨工业大学为代表的相关研究团队深入研究了共聚焦显微成像方法[20-22]。图14 是共焦显微成像法分别检测周期为3 μm 的相位光栅与周期为3 μm 的网格阵列微结构的三维形貌检测结果。国内相关单位与作者所在研究团队,在显微干涉仪的核心技术与仪器化方向做了较多研究[35-45]。图15 是白光低相干显微干涉法检测微柱高为1.85 μm 的硅基超透镜柱状微结构的三维形貌检测结果。

图14 共焦显微成像法三维形貌检测结果Fig.14 Three-dimensional topography detection results by confocal microscopy

图15 白光低相干显微干涉法的超透镜三维形貌检测结果Fig.15 3D topography of super-lens by white light low-coherence interferometric microscope

2.2.1 “相位”型微结构三维形貌光学检测中的蝙蝠翼效应与三维分辨率的解耦

无论是共焦显微成像还是低相干显微干涉,都需使用具有一定孔径角的探测光束,在检测具有一定深度的沟槽或深孔时,某一NA 物镜的横向分辨率与显微干涉的轴向分辨率之间存在一定的匹配耦合问题,本质上,在被检样品的三维微结构、检测系统的物镜NA、检测光波的波长范围之间存在相互作用,造成微结构底部存在一定的探测信号耦合区,引起三维“相位”型微结构检测结果的蝙蝠翼效应或深度量值的原理误差。

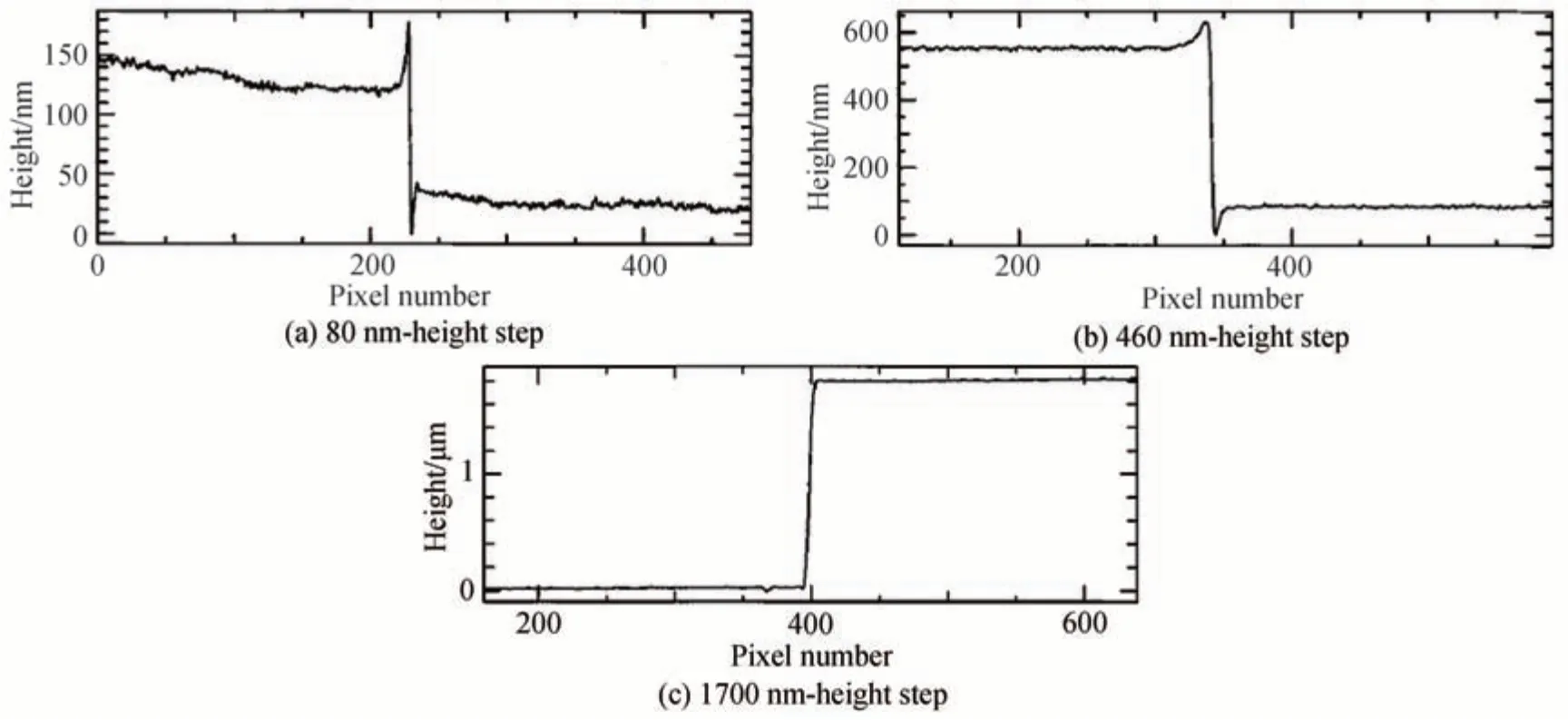

为了获得“相位”型三维微结构的真实形貌,国内外研究人员分别从不同的视角开展了相关机理研究[39-56]。美国亚利桑那大学2000年的报道认为[34],当样品的台阶高度小于光源的相干长度时,将在台阶跃变处产生蝙蝠翼效应,同时大NA 的物镜与小NA 物镜相比,更容易出现蝙蝠翼结果。将台阶顶与底看作两个平移的衍射孔径,建立衍射模型,能够解释蝙蝠翼效应产生的原因。如果白光显微干涉仪的相干长度为1.2 μm,图16 给出了蝙蝠翼效应由明显到消失对应台阶高度的检测结果曲线。图16(a)台阶标称高度为80 nm,图16(b)台阶标称高度为460 nm,图16(c)台阶标称高度为1 700 nm。

图16 蝙蝠翼效应的检测结果曲线Fig.16 The detection result curve of the bat wing effect

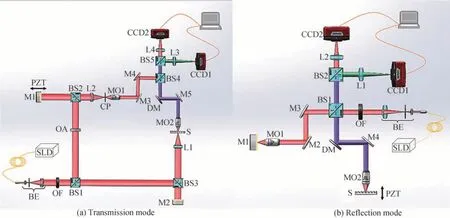

2012年起德国卡塞尔(Kassel)大学研究团队[51-54],从与物镜NA 有关的空间相干性和与宽带光源有关的时间相干性原理出发,结合Kirchhoff 衍射和Richards-Wolf 衍射模型,进行仿真计算,揭示了共焦显微与白光显微干涉仪器的非线性传输特征,导致形貌失真的蝙蝠翼效应是测量仪器与样品微结构之间相互作用的复杂物理性质结果。一般以台阶高度h与等效波长λ之比(Height Wavelength Ratio,HWR)为判据,如果HWR 等于或接近于0.25,则检测结果出现蝙蝠翼效应。图17 给出了不产生蝙蝠翼效应的台阶顶与底部白光干涉条纹包络和检测结果(图17(a),HWR = 0.34),以及产生蝙蝠翼效应的台阶顶部与底部白光干涉条纹包络和检测结果(图17(b),HWR = 0.24)。

图17 有无蝙蝠翼影响下的白光干涉条纹包络与检测结果Fig.17 White light interference fringe envelope and detect results with or without batwing-effect influence

我国哈尔滨工业大学[57-58]和作者所在研究团队[45],从台阶(或沟槽)状微结构对不同NA 聚焦型探测光束的遮挡状况出发,揭示深度测量可信范围与探测光束NA、过焦PSF 的表征参数之间的取值关系。如果按照国际标准ISO5436-1∶2000(E)和我国国家标准广泛沿用的W/3 准则,用显微镜进行测量沟槽结构,图18给出了沟槽状结构存在的耦合距离(沟槽顶部边界Dd和沟槽底部边界Ds)随台阶高度H和显微物镜NA 之间的变化关系。在被检测台阶高度H和物镜NA 给定时,可以由此得出高度信息无法准确测量的临界半径范围,对于基于光学显微原理的微结构三维形貌检测系统测量能力与结果准确性的认定,具有重要意义。

图18 ISO5436-1:2000(E)中W/3 准则示意图以及沟槽样品耦合距离的模拟结果Fig.18 The diagram of W/3 metrology rule in ISO5436-1:2000(E)and simulation results of coupling distance of groove samples

2.2.2 高深宽比微结构三维形貌的无损测量方法

在半导体行业,一方面,随着大规模集成电路和微纳集成光学系统向立体方向发展且层数越来越多,需要加工用于电信号传输引线的硅通孔(Through Silicon Vias,TSV);另一方面,各种硅基微机电系统(Micro Electro Mechanical Systems,MEMS)传感器为了不断提高灵敏度,需要增加传感器中传感结构的响应面积,使得沟槽状结构的深度越来越大,但线宽(CD 尺寸)却没有变大,甚至变小。这些类型的微结构具有高深宽比特征,一般深宽比大于10∶1。

当前半导体工艺线上的高深宽比结构检测,通常采取破坏手段,即沿垂直于沟槽方向的一根线切开,使用扫描电镜(SEM)对剖面做探测成像。SEM 检测方法属于有损检测,不利于过程中的工艺参数优化和工艺改进。

如果采用前述的光学显微无损检测方法,由于高深宽比结构对探测光的遮挡和强调制,使得携带高深宽比结构信息返回的探测光信噪比很低,探测失效。现有研究报道表明,白光干涉显微镜和激光共焦显微镜测量微结构的高深宽比上限为10∶1[59-62]。

针对硅基MEMS 高深宽比结构无损测量技术问题,国家重点研发计划项目于2019年发布指南,开展相关无损测量技术的攻关研究。目前的研究进展,国内外出现了两种原理不同的解决问题技术路线,一种方案是采用大NA 探测光束和过焦扫描(TSOM)方法测量高深宽比的线宽;采用小NA 或近准直的探测光束对带有沟槽底和顶深度信息的返回探测光进行光谱分离,测量高深宽比结构的深度,该方案的工作原理如图8 所示,即光谱反演-过焦扫描法。以中科院微电子所为牵头单位的研究团队(包含华中科技大学和天津大学的参研人员),对该方案开展了卓有成效的工作[27-29]。

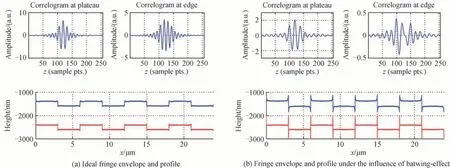

另一种方案是采用对硅基材料具有穿透能力的近红外谱段光源和对探测光波调制具有主动补偿能力的林尼克(Linnik)型干涉显微镜测量高深宽比结构的三维形貌,以南京理工大学为牵头单位的研究团队聚焦该方案的关键技术,也取得了技术突破。图19展示了两种工作模式的Linnik干涉显微镜光路原理。图19(a)是透射工作模式示意图,用于检测深度较大的高深宽比结构;图19(b)是反射工作模式示意图,用于检测深度比较小的高深宽比结构。两种工作模式的光路中都有主动补偿器件:变形镜(DM)和光瞳像差探测光路(CCD1 接收光路),用于补偿高深宽比结构对近红外探测光波产生的衍生像差,提高返回探测光的信噪比。

图19 两种不同模式Linnik 型干涉显微镜Fig.19 Two different modes of Linnik interference microscope

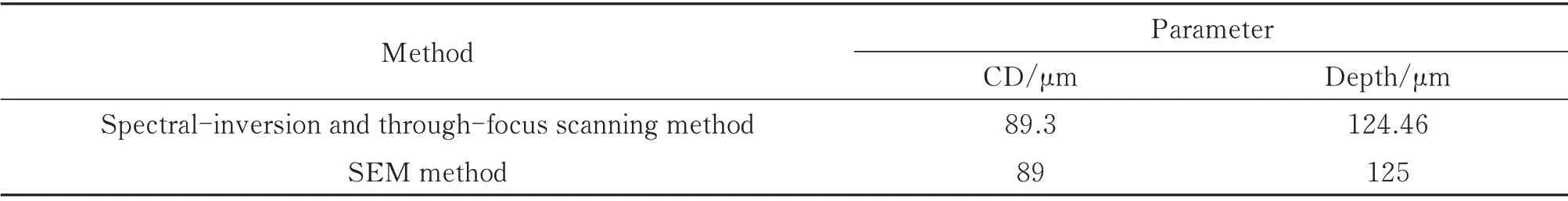

表1 给出了美国Scientific Computing International(SCI)公司采用光谱反演-过焦扫描法测量某沟槽样品的CD 和深度结果,并与扫描电镜结果的比较情况。

表1 光谱反演-过焦扫描法测量结果Table 1 Measurement results of spectral-inversion and through-focus scanning method

图20 给出了中科院微电子所研究团队采用结合深度学习的TSOM 技术检测高深宽比结构中关于线宽结果的最新公开报道[27],横轴表示线宽从2 μm 到30 μm、槽深从24 μm 到236 μm 的样品编号,左纵轴表示线宽测量值,右纵轴表示测量值与SEM 结果的偏差。

图20 结合深度学习的TSOM 法测量编号1~6 的样品线宽结果与误差曲线Fig.20 Results of CD and its error between the TSOM combined with machine-learning and SEM for six samples

图21(a)给出了某硅基MEMS 传感器梳齿状沟槽结构的SEM 检测结果,图21(b)给出了作者研究团队研发的反射式近红外Linnik 显微干涉系统检测的三维形貌分布图与一根采样线(Sampling line)上的沟槽轮廓分布曲线。由SEM 和近红外Linnik 显微干涉无损测量系统的结果,可以看出梳齿状沟槽最窄线宽为2.9 μm,深度为79.8 μm。二者结果一致,可以相互验证。

图21 某硅基MEMS 传感器梳齿状沟槽结构的SEM 检测结果与自研仪器检测结果的对比Fig.21 Comparison of comb tooth groove structure tomography of a silicon MEMS sensor between SEM and self-developed instrument

图22(a)给出了等距沟槽状光栅的SEM 检测结果,图22(b)给出了作者研究团队研发的反射式近红外Linnik 显微干涉系统检测的三维形貌分布图与一根采样线上的沟槽轮廓分布曲线。可以得到等距沟槽光栅的线宽为10.9 μm,深度为125.7 μm,二者结果也可以相互验证。

图22 等距沟槽状光栅的SEM 检测结果与自研仪器检测结果的对比Fig.22 Comparison of equal-cycle grating structure tomography between SEM and self-developed instrument

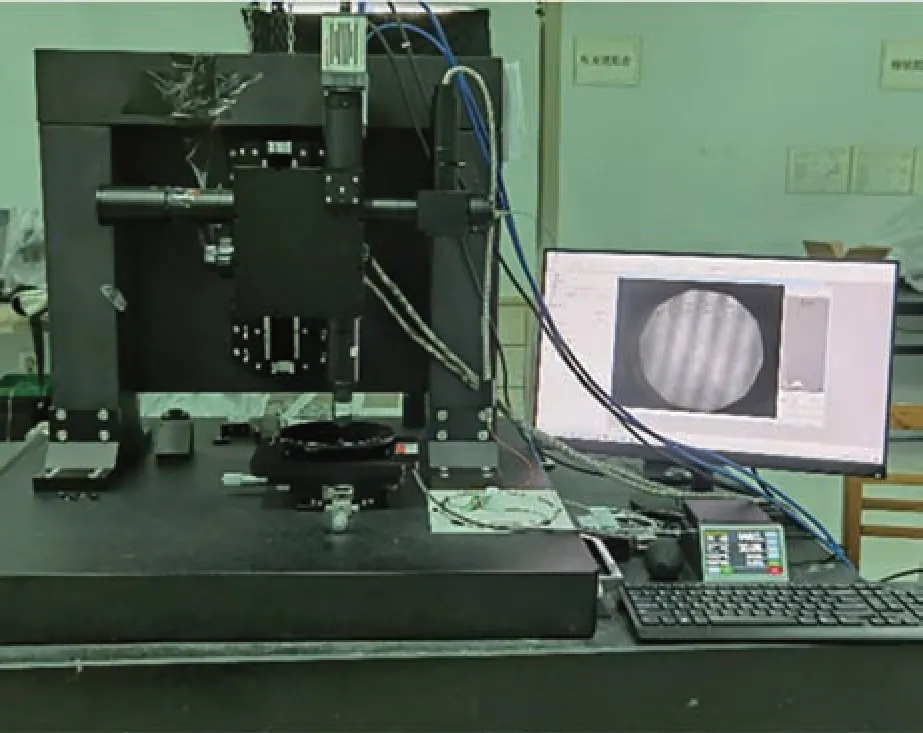

作者研究团队研制了国内第一台用于硅基MEMS 器件高深宽比结构三维形貌检测的反射式近红外Linnik 显微干涉无损测量系统,仪器实物照片如图23 所示,具有显著的技术特征:1)采用近红外的Linnik 干涉显微镜;2)为了增强高深宽比结构底部的反射信号,采用主动光学技术补偿探测光被高深宽比结构深度调制的像差。图24 给出了深度为200 μm 某硅基单沟槽微结构样品的显微成像补偿效果图。图24(a)是未补偿的沟槽底部像,图24(b)为补偿后的沟槽底部像,分辨力得到增强后,扫描干涉信号在底部附近将出现增强后的峰值位置,为高深宽比结构的深度与底部线宽测量奠定了技术基础。除了图21、图22 显示的硅基高深宽比微结构样品检测结果外,还利用该仪器与上海市计量测试技术研究院等单位的项目成员合作,设计与制作硅基高深宽比微结构的复合型标准样块,该标准样块,集线宽与深度于一体,用于无损测量系统的溯源与校准,限于篇幅,这一部分工作结果拟总结成文,后续报道,不在本文赘述。

图23 反射式近红外Linnik 显微干涉无损测量系统仪器实物图Fig.23 The photo of reflective nondestructive measuring system instrument with near-infrared Linnik-type interferometric microscope

图24 深度为200 μm 的硅基单沟槽微结构Linnik 干涉显微镜成像结果Fig.24 Images of single-groove on silicon-base with 200 μm depth imaged by Linnik-type interferometric microscope

3 结论

光学检测方法是以波长为尺子的一种高精度无损检测技术。近些年,超精密光场精细调控器件、高密度半导体芯片、各种传感器等领域,对微纳结构的先进制造工艺创新或变革提出了迫切需求,促进了多种超精密先进制造工艺的快速进步,催生了以光学显微技术为核心的多种无损检测技术的发展。本文针对多种微结构的无损检测问题,比较讨论了四种主流无损测量方法的技术理论、光路原理、技术特点和适用对象。在此基础上,衍生了检测物波穆勒矩阵的偏振显微测量技术[63]和偏振动态显微干涉技术[64-65],期望实现线宽测量的超分辨和适应复杂的在线环境,这些方法是对本文四种主流方法的发展。

四种方法中,暗场显微机器视觉法通过在垂直于光轴的样品面内对样品做二维快速扫描,可以实现大尺度样品(如ϕ300 mm 硅晶圆片或ϕ600 mm×480 mm 显示屏)表面缺陷的快速检测,有效发现表面凹坑、颗粒、划痕等振幅型微结构,对透明型、仅改变光波相位的缺陷不一定始终有效。共焦显微成像法与低相干显微干涉法都需在光轴方向与样品间做相对运动完成垂直扫描,可以检测振幅型微结构,也可以检测“相位”型微结构,得到微结构的三维形貌;将低相干显微干涉系统的光源换成对硅基材料具有穿透能力的近红外光源,同时引入对被深度调制的探测光束具有主动补偿功能的补偿器,低相干显微干涉法可以检测高深宽比硅基微结构。但是由于共焦显微成像法和低相干显微干涉法要做轴向扫描,如再做样品面内的二维平移扫描,则在对大尺寸样品做视场拼接检测时,与暗场显微机器视觉法相比,需要更长的测量时间。光谱反演-过焦扫描法是为TSV 深孔、高深宽比微结构定制的无损检测方法,仅测量线宽与深度两个参数,测量速度快,可以与低相干显微干涉法获得的三维形貌结果互补,便于快检与详查,相互验证与补充。

基于光学显微原理的无损检测技术发展迅猛,紧密围绕对微结构先进制造技术的工艺需求,日渐成熟,将为我国在半导体工艺、传感器技术、机械柔性制造、人工生物衍生品等领域的快速发展做出应有的贡献,打下坚实的基础。