某厂3、4号机组凝结水泵变频深度优化节能分析

文_陈伟 广东红海湾发电有限公司

某厂二控为3、4号机组,装机容量为2×660MW,每台机组分别配备两台100%容量的凝结水泵。凝结水经过凝结水泵升压后流经轴封加热器,通过主、副调节门和低压加热器进入除氧器,通过调节主、副调节门开度来调节凝结水量,维持除氧器水位的稳定来满足机组运行的需要。另外,凝结水还供给汽泵密封水、凝结水泵密封水、低压旁路减温、汽机低压缸减温喷水以及汽轮机低压轴封汽减温水等用水。除外,凝结水系统还设计了凝结水再循环管路,通过再循环调节阀控制凝结水最小流量等,以防止机组低负荷时凝结水泵汽蚀和凝结水系统超压。

1 凝结水泵变频优化前状况

2014年,某厂对3、4号机组凝结水泵进行了变频改造,两台凝结水泵电机共用一台变频器,正常时变频器带一台凝结水泵运行,另一台凝结水泵工频备用(电气接线见图1),每月定期切换一次。

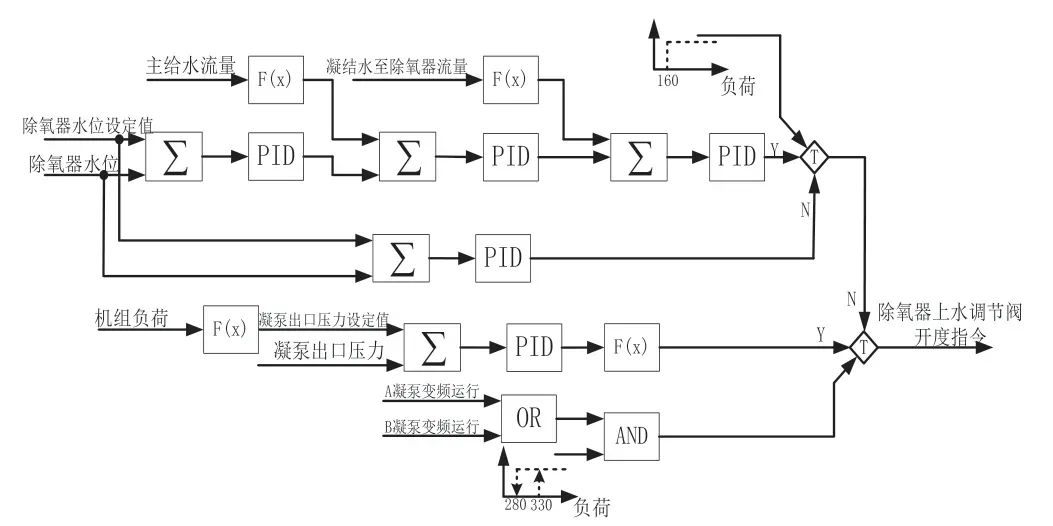

图1 除氧器上水调节阀控制逻辑图

正常运行时,凝结水泵通过变频与主、副调节门开度自动控制维持除氧器水位。3、4号机组凝结水泵变频和除氧器水位控制原逻辑为机组负荷160MW以下时除氧器主副调门通过除氧器水位单冲量控制;机组负荷升至160~330MW和降负荷至280~160MW时,除氧器主、副调门通过除氧器水位、主给水流量和凝结水至除氧器流量三个模拟量三冲量控制除氧器水位。凝结水泵变频自动控制凝结水泵出口压力为2.3MPa。机组负荷升至330MW以上或降负荷至280MW前,凝结水泵变频切换至三冲量调节控制除氧器水位。在这控制范围中除氧器水位调节门自动控制凝结水泵出口压力为2.3MPa。

2 凝结水泵优化过程实践探索

2.1 优化凝结水泵出口压力曲线

保持原来逻辑不变,优化凝泵变频机组负荷对应的压力和除氧器水位控制。之前低负荷时,凝泵变频控制凝泵出口母管压力和机组变负荷时除氧器主、副调门控制压力为定值,现将定值修改为函数F(x)关系。该函数曲线是负荷对应凝泵出口压力关系,在机组低负荷(250MW及以下)时,考虑到此负荷段机组多数处于启、停机操作阶段或在机组MFT时,需要使用大量减温水,故维持原凝泵出口压力2.3MPa;负荷250~330MW时,随着负荷升高,变频调节逐渐降低凝泵转速,除氧器水位主调门开度逐渐开大,凝泵出口压力最低降至1.5MPa;负荷330MW以上时,维持凝泵出口压力设定值1.5MPa。新函数主要优化了机组负荷在250MW以上时凝泵出口的压力曲线,通过逐渐全开除氧器水位主调门降低凝泵出口压力,从而减少了管道阀门的阻力和节流损失。通过试验证明,此函数曲线能够满足凝泵出口最低压力时疏水扩容器、化学精处理装置等用户对减温水的需求。

2.2 优化除氧器水位跟踪精度

考虑到机组突发事故处理或凝结水泵异常工况造成除氧器水位和凝结水母管压力大幅扰动时,凝泵变频控制能够快速控制稳定。其中,正常负荷稳定运行时,除氧器水位波动不超过50mm,异常时不大于100mm;凝泵出口压力波动小于0.1MPa,故障情况下不得低于1.0MPa。热工人员根据试验结果,优化凝泵变频三冲量控制。配合凝泵出口压力的优化,相关定值亦作出相应修改。工频时,凝泵出口压力低于1.7MPa联启备用泵;变频时,将原联启备用泵的压力1.7MPa修改为1.1MPa,将凝结水泵出口压力低报警值改为1.3MPa。根据同类型电厂调研情况,重新整定凝泵出口压力低联开精处理旁路数值,结合优化前试验情况,将目前的凝泵出口压力低联开精处理旁路定值由1.2MPa修改为1.0MPa。

2.3 低负荷凝结水泵出口压力曲线深度优化

凝泵出口压力曲线优化实施运行一段时间后,发现机组在低负荷稳定运行时,在满足化学精处理及凝结水泵密封水压力情况下,凝泵出口压力下限仍有优化空间。机组低负荷大幅加负荷时,凝泵出口压力过低容易导致化学精处理跳闸及凝泵密封水压力低影响机组真空,故不考虑修改函数数值,而是在已优化压力曲线的基础上,增加凝泵出口压力手动设定偏置(可在-0.25~0.25MPa之间调节)。机组负荷在300~400MW时通过减小偏置,将凝泵出口压力最低可降至1.4MPa(自动控制压力下限值)。大幅度加负荷时,又可通过增加偏置快速提高凝泵出口压力,保证机组变负荷时除氧器水位稳定。考虑到机组MFT时需大量使用减温水,当任一低旁调门开度超过5%或低旁减温水调门开度超过50%时,通过增加偏置自动提高凝结水泵出口压力,保证减温水用户的供给水量,特别是低旁减温水的用量。增加凝泵出口压力手动设定偏置后,在低负荷稳定工况时可灵活将凝泵出口压力调至最低值,达到进一步节能效果。根据凝泵出口压力下限优化前试验,凝泵出口压力低联开精处理旁路定值再次由1.0MPa修改为0.8MPa。

2.4 优化除氧器上水副调门逻辑

3、4号机组在中高负荷时,通过开启除氧器副调门,进一步降低凝泵电耗。投入机组凝泵变频自动运行,当机组负荷大于450MW,除氧器主调门开度大于80%且凝泵出口压力大于1.6MPa时,除氧器副调门自动缓慢开启至全开;机组负荷小于400MW,除氧器主调门开度小于60%或凝泵出口压力低于1.4MPa时,除氧器副调门自动缓慢关闭。除氧器副调门开关速率按除氧器水位控制情况调整,开关速率设置为1%每秒。该节能措施在凝泵工频运行时不起作用,所以凝结水泵工频运行、凝泵故障处理时,除氧器副调门会自动关闭。同时,该逻辑优化后既不影响正常运行时除氧器调门和变频自动控制,也不影响低负荷时(约160MW)除氧器主、副调门控制自动切换。

2.5 解决凝结水泵低速共振问题

为解决凝泵深度变频后,凝泵低速运行给凝泵及电机带来的共振问题,在凝泵泵体及电机处增加振动等测点,通过增加测点监视,确保凝泵运行安全。除此之外,通过增加平衡块方式降低共振频率或通过避开振动大转速区域,有效解决凝泵变频低速共振问题。

3 效益分析

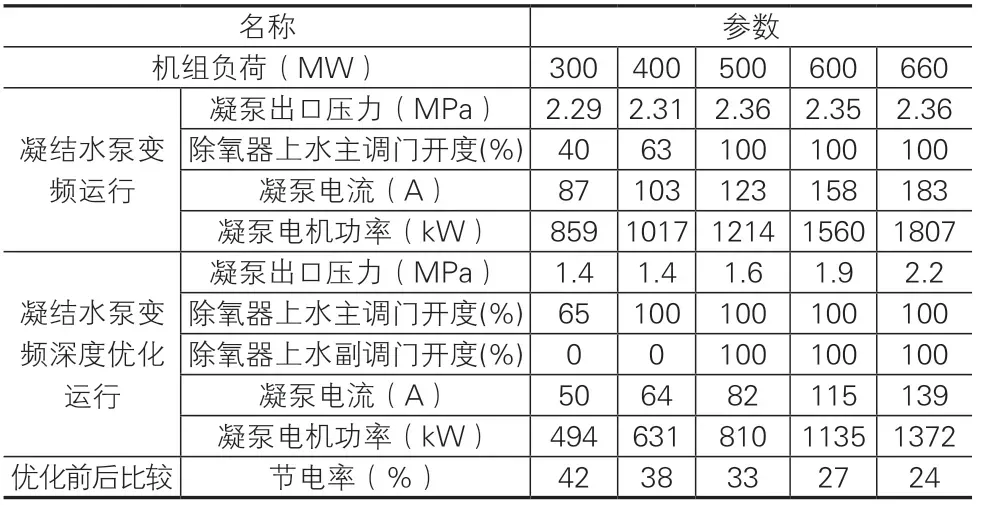

从表1中可知,凝结水泵变频深度优化后,凝结水泵出口压力得以大幅度降低,低负荷时除氧器上水主调门较优化前开度有所增大,中、高负荷时除氧器上水副调门参与调节,进一步降低了系统节流损失。深度优化后,负荷越低,节能效果越显著。

表1 凝结水泵变频及变频深度优化运行时主要参数

凝结水泵变频时电机功率因数为0.95,按照电动机功率的计算方法,可以得出凝结水泵在不同负荷工况下的功率。通过图表绘制凝结水泵在不同负荷工况下变频及变频深度优化运行时功率曲线可以得出,凝结水泵变频运行进行深度优化后节电率在24%~42%之间,节能效果得到极大改善。

4 结语

按照某厂3、4号机组总发电量约为572000万kWh,每台机组年运行 时间为572000/(66×2)=4333h,每台机组深度优化前凝结水泵平均电耗为967kw/h,平均节电率32.8%;则某厂3、4号机组估算一年可节约电量967/10000×4333×0.328×2=274.87万kWh。