IC 反应器处理化学合成类制药废水的工程应用

尹美吉

(上海泓济环保科技股份有限公司,上海 200433)

引言

随着我国制药行业高速发展,制药废水的处理需求正迅速提升。我国制药废水具有污染浓度高、成分复杂、生物毒性较大等特点。由于车间生产工艺的差异,制药废水的种类也千差万别。这类废水通常可生化性较差,并且含有苯环类、杂环类、氰化物等有机分子,有较大的生物毒性,使微生物活性降低或失活。因此,制药废水的高效治理是行业的难点。

制药废水的处理工艺常采用“预处理+生化处理+深度处理”的方式。预处理包括气浮、混凝沉淀、微电解等方式,生化处理包括水解酸化、UASB、好氧等方式,深度处理包括混凝沉淀、过滤、臭氧高级氧化等方式。以上水处理工艺的联用或部分联用对制药废水具备一定的成效,但存在运行成本较高、构筑物占地面积大、容积负荷相对较低的局限性。

作为第三代厌氧生物反应器,IC 反应器具有抗冲击负荷强、占地小等优势,其特有的沼气内循环系统,实现了泥水之间的良好接触,大大提高了容积负荷。结合医药行业废水特点与相关废水处理案例,将IC 反应器应用到制药废水的处理中。

1 技术方案

1.1 项目概况

上海金山某制药厂原废水站采用好氧生化处理工艺,由于生产负荷提高,原有系统无法满足出水要求,且可利用的平面位置小,需新增一套处理效率高、占地小的废水预处理系统。

1.2 废水水质分析

扩产后的高浓度废水具有以下特点:含大量有机溶剂,成分种类较多、浓度高,COD约为100000mg/L,且含有少量有毒物质以及难降解苯环类物质,水质波动较大;ρ(TN)约为5 000 mg/L,且主要为有机氮[1]。采用生物脱氮工艺需考虑有机氮的转化,以利于后续系统及时对转化后的氨氮进行去除,以提高系统脱氮效率;含盐量高,ρ(TDS)约为50 000 mg/L,有含氯杂盐及硫酸盐等,种类较多。

1.3 工艺路线选择

根据废水水质、水量情况,从处理效果、占地面积、投资与运行成本和维护难度等方面对几种预处理工艺进行对比分析[2]。

1)以芬顿为代表的强氧化工艺:以强氧化性物质化学氧化去除污染物,氧化速度快,但反应条件比较苛刻,产泥量比较大。COD去除量30%~50%,有机氮去除15%~20%,设备占地面积100 m2~200 m2,维护较简单,该系统投资约200 万元,运行费用约800 元/m3~1 000 元/m3。

2)废液焚烧工艺:以焚烧的方式处理高浓废水,污染物被彻底氧化后进入大气,处理彻底,但投资比较大,需要配套废气处理,且高盐分容易影响设备的使用寿命。有机物去除量可达100%,设备占地面积500 m2~600 m2,维护工作量较大,该系统投资大于2000 万元,运行费用约500元/m3~600 元/m3。

3)厌氧生物处理工艺:以微生物代谢去除污染物,反应条件温和,但受废水中毒性物质和盐分浓度的限制。COD 可去除50%以上,有机氮转化成氨氮,设备占地面积100 m2~200 m2,维护较简单,该系统投资约300 万元,运行费用约40 元/m3~80 元/m3。

综上,选择IC 厌氧生物处理工艺对高浓废水进行预处理。

1.4 工艺流程

下页图1 是废水厌氧预处理系统的工艺流程。高浓废水与低浓废水在厌氧配水池混合均匀,调节pH至7 左右,经泵提升至IC 反应器。低浓度废水主要为冲洗废水、生活污水等,COD 约为1 500 mg/L[3]。反应器一层设内回流泵,促进泥水混合和厌氧生物反应。污水经过厌氧反应器处理,大部分有机污染物最终转化为沼气,同时有机氮转化为氨氮。出水进入沉淀池,沉淀池出水进入后续好氧系统进行处理,底部污泥回流至厌氧配水池,补充厌氧系统污泥量。厌氧反应产生的沼气在反应器顶部收集,沼气进入水封罐进行稳压后,进入脱硫塔脱除沼气中的硫化氢,最终沼气在沼气燃烧器中燃烧。

图1 废水预处理工艺流程

1.5 工程设计

1.5.1 厌氧配水池

利用原污泥储池改造,共1 座,尺寸为4.5 m×3.0 m×7.5 m,有效容积90 m3,HRT 为10 h,采用半地上式钢砼结构,内壁防腐处理。安装厌氧进水泵2 台(防爆,1 用1 备),在线pH 计1 台(防爆),超声波液位计1 台,配套蒸汽加热系统(自动温控),高浓废水和低浓废水电磁流量计1 台,搅拌机1 台,材质为SS304,搅拌机功率为8 W/m3。

1.5.2 厌氧反应器

新增IC 反应罐3 座,单座反应器直径4 m,高12 m,反应罐总有效容积380 m3,采用碳钢材质,内壁玻璃钢防腐,外壁设置50 mm 厚岩棉保温层。安装内循环泵6 台(3 备3 用),进水电磁流量计3 台,内循环电磁流量计3 台,进水温度计1 台。

1.5.3 沼气处理系统

新增配套沼气处理系统1 套,处理量30 m3/h。包括:水封罐1 台,直径为600 mm,高为1 000 mm,采用碳钢材质,内壁防腐;沼气湿法脱硫塔1 台,直径为600 mm,高为2 500 mm,采用玻璃钢材质;沼气燃烧器1 台,自动点火型,配套仪表防爆。

1.5.4 厌氧出水沉淀池

利用原沉淀池改造,共1 座,尺寸为4.5 m×4.5 m×7.5 m,有效容积120 m3,上升流速为0.44 m/h,采用半地上式钢砼结构,内壁防腐处理。安装进水导流筒和出水堰各1 套,材质均为SS304。

1.6 设计进出水水质

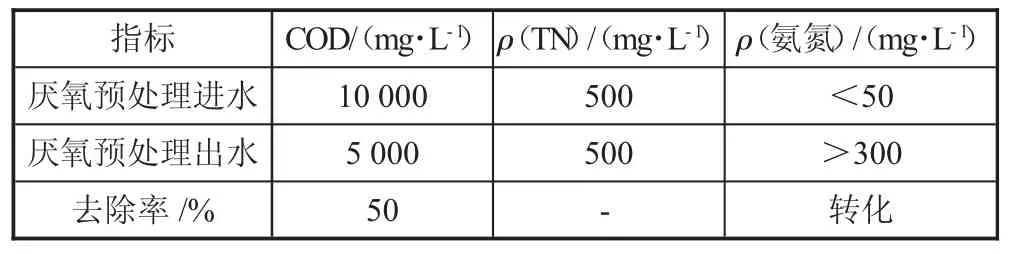

设计进出水水质如表1 所示。

表1 厌氧预处理系统设计进出水水质

2 运行效果与分析

2.1 运行效果

系统启动前,接种120 m3厌氧污泥于厌氧反应器内,接种污泥含水率约为94%,接种后测得反应器内污泥质量浓度约为20 g/L。系统负荷的提升通过增大高浓废水的进水量来实现(图2),浓水量逐步提升并稳定在15 m3/d,淡水量维持在200 m3/d 左右,系统容积负荷逐渐提升至5.0 kg/(m3·d)。

图2 系统进水量与容积负荷

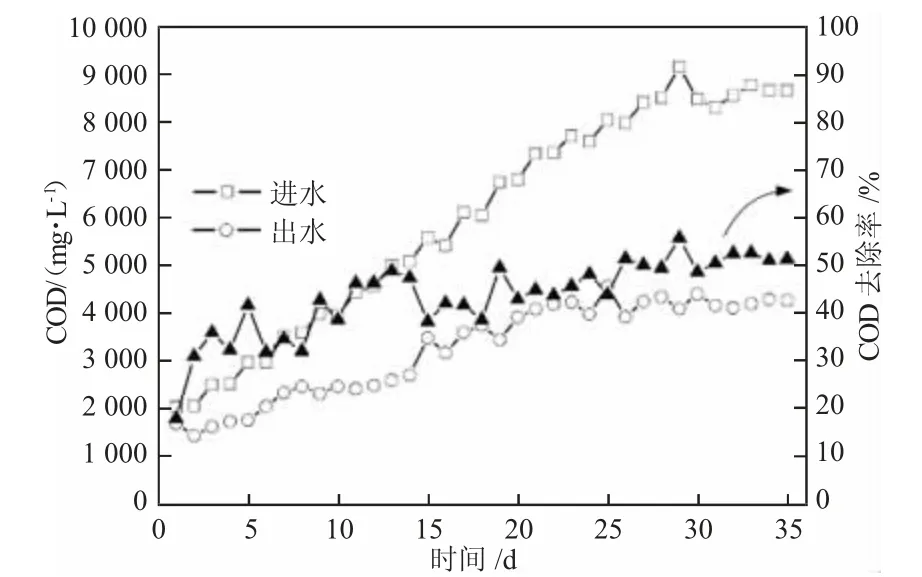

水体COD 采用重铬酸盐法(GB/T 11914—1989)测定,BOD5采用稀释与接种法(GB/T 7488—1987)测定。图3 是进出水COD 和COD 去除率。启动初期,随着系统容积负荷的上升,COD 去除率略有波动,但总体趋势维持上升。由于接种污泥为厌氧污泥,系统里的污泥以较快的速度适应了制药废水存在的厌氧环境,并具有一定的去除效果。但这种适应只是在低负荷条件下的初步适应,完全适应还需要在系统负荷提升中进一步强化形成。

图3 系统进出水COD 和COD 去除率

随着容积负荷逐步上升到5.0 kg/(m3·d),进水COD 接近9 000 mg/L,经过厌氧反应器的水解酸化、产氢产乙酸和产甲烷三阶段,废水中大部分有机物转化为甲烷和二氧化碳,厌氧出水COD 降至4 500 mg/L左右,相应的COD 去除率约为50%。随后废水进入后端好氧系统,经过好氧和兼氧菌群的代谢作用,以溶解氧和硝态氮为电子受体,有机物大部分被降解,主要通过二氧化碳的形式释放,出水COD 降至300 mg/L以下,COD 去除率在95%以上。由于厂区废水水质随车间产品订单的变化而变化,以至于调节池进水水质在一定范围内表现为波动,但此时的厌氧系统已经具备一定的抗冲击负荷能力。经检测,COD 降至5 000 mg/L 以下,BOD5降至3 000 mg/L 以下。系统COD 去除总量约为1000 kg/d,沼气产率接近20 m3/h,沼气比产气率(沼气产量与COD 去除量的比值)接近0.45,符合理论值[4],出水c(VFA)低于5 mmol/L,出水水质较稳定。

2.2 分析

2.2.1 温度

厌氧微生物菌群对生存温度有一定的要求,在合适的温度条件下,微生物才能发挥出自身厌氧反应的优势,使废水中的有机物降解效果达到最大。30 ℃是硫酸盐还原菌的最适温度,37 ℃是产甲烷菌的最佳温度,保持在37 ℃,有利于甲烷菌的活性,提高COD的去除。系统运行过程中,厌氧反应器进水通过蒸汽加热,控制在37 ℃~40 ℃之间,并且IC 厌氧反应器外壁设置岩棉保温层,保持反应器内部温度,促进厌氧三阶段反应的进行。

2.2.2 酸碱度

厌氧反应过程中,pH 是重点监测指标,一般控制在6.5~7.5。挥发性脂肪酸(VFA)浓度比pH 更能及时地反映反应器内部的酸碱变化。一般认为,出水c(VFA)低于5 mmol/L 表明反应器运行良好,c(VFA)高于10 mmol/L 表明系统有酸化的危险[3]。工业制药废水中挥发酸通常较高,酸累积会抑制产甲烷菌的活性,使厌氧反应停滞在第二阶段,产气状况不佳[5]。因此,要保证厌氧反应发酵完全,需要保证厌氧反应体系中具有足够的pH 缓冲物质。

2.2.3 营养元素

在厌氧生化处理中,除了C、N、P 等大量元素是微生物细胞合成所必须的营养物外,一些微量元素在微生物细胞体内含量较低,但对微生物的生长、繁殖发挥重要作用。在厌氧生化反应中,Fe2+参与了甲烷菌的能量代谢过程,发挥了催化甲烷化的作用;Zn2+、Ni2+、Co2+可促进甲烷菌生长、繁殖。运行过程中,测得IC 反应器中Co2+和Ni2+的浓度偏低,在调试过程中向系统中投加少量Co 盐和Ni 盐,避免厌氧处理系统由于微量元素匮乏导致的效率不高问题。

2.2.4 硫酸盐

硫酸盐对厌氧微生物本身没有任何毒害作用,但其存在可导致硫酸盐还原菌的大量繁殖,硫酸盐还原菌以系统中的硫酸盐为电子受体,氧化有机物产生硫化物,硫化物能对产甲烷菌产生抑制作用。本系统中,通过将硫酸根废水切换进后端好氧池,控制厌氧进水COD/ρ(SO42-)在10 以上,有利于维持厌氧反应器的产气稳定。

2.2.5 混合与搅拌

废水和活性污泥之间的充分混合有利于厌氧生物反应的高效进行。除了IC 反应器自身的内循环系统,反应器还设置了内回流泵,内回流比(内回流量与进水量的比值)控制在700%左右,促进了下层反应室内污泥和废水之间的混合。现场运行表明,内回流泵的高流量连续运行会打碎菌胶团,对污泥性状不利。保持内回流泵间歇运行,这样既不会将污泥打碎,适当的搅动也有利于硫化氢的释放,降低抑制作用,提升厌氧生物处理效率。

3 结论

根据IC 反应器在该制药废水处理中的运行情况,系统容积负荷宜控制在4.5 kg/(m3·d)~5.0 kg/(m3·d),反应器内温度宜保持在37 ℃~40 ℃,pH 控制在6.5~7.5,挥发性脂肪酸浓度不宜高于10 mmol/L,COD/ρ(SO42-)宜大于10。将IC 反应器应用于工业制药废水的处理,在容积负荷为5.0 kg/(m3·d)的条件下,COD 去除率可达50%以上。