HVDC换流阀阀塔漏水检测装置研制

郑 力,张 翔,孟 佳,宋 戈,和 帅,张广泰

(1.南京南瑞继保电气有限公司,江苏 南京 211102;2.常州博瑞电力自动化设备有限公司,江苏 常州 213025)

0 引言

直流换流阀作为HVDC 输电工程的核心设备,目前均采用强迫水冷系统对换流阀进行冷却,将换流阀阀塔内部元件运行中产生的热量带出[1-6],当阀塔的水冷系统出现渗漏情况时,会影响换流阀正常运行,危及直流输电系统安全[7-9]。一种检测漏水的方式是通过阀冷系统检测其水箱液位的变化[10-12],但更直接高效和准确的是通过在阀塔底部设置漏水检测装置,直接收集并判断阀塔是否产生漏水。它可以根据漏水流量的大小,向控制系统发出不同级别的报警信号(通常为轻微和严重两种),从而大幅降低阀塔器件损坏的风险,保证直流输电系统稳定运行[13]。

换流阀运行时晶闸管的周期关断和开通导致阀塔内电磁环境较为复杂[14],且阀塔距离阀控设备间远,使用电信号传递漏水报警状态,存在较大的信号损耗和干扰。因此,使用光纤进行漏水状态检测和信号传递是目前主流的方式[15-17]。通常由换流站阀控相关设备发射光信号,经由漏水检测装置返回,漏水检测装置检测到漏水时将会阻断光信号,控制保护设备接收不到信号便产生报警,并上报监控后台。

漏水检测装置主要由集水容器、检测机构组成。检测机构从原理上可分为3 类,分别利用水的折射反射[18-19]、浮力[20-22]及重力[23]检测漏水的情况。其中文献[20]所介绍的浮筒式漏水检测装置应用较为广泛,但此类漏水检测装置还存在一些问题和缺陷,无法完全满足高压直流输电工程对换流阀可靠性、免维护性的要求[24]。具体来说,这类装置结构如图1所示,因光检测机构安装在浮块上,为保证浮力足够,浮块体积设计得较大,长期运行下可能与容器底部或侧面产生粘连,造成无法上浮的问题;另一方面光检测机构的光通道为了给浮块导杆提供上下移动的空间,相当长的一部分光路直接暴露于空气中,光信号功率损耗大,且存在灰尘污渍遮挡隐患,长期使用可靠性可能降低;再者,这类装置一般仅有一个出水孔,容器体积又比较大,对漏水流量判断的精度和速度一般。

因此,有必要设计一种新的漏水检测装置,从结构上规避上述问题,提高装置检测的可靠性,并增大漏水检测的精度和速度。

1 设计原理

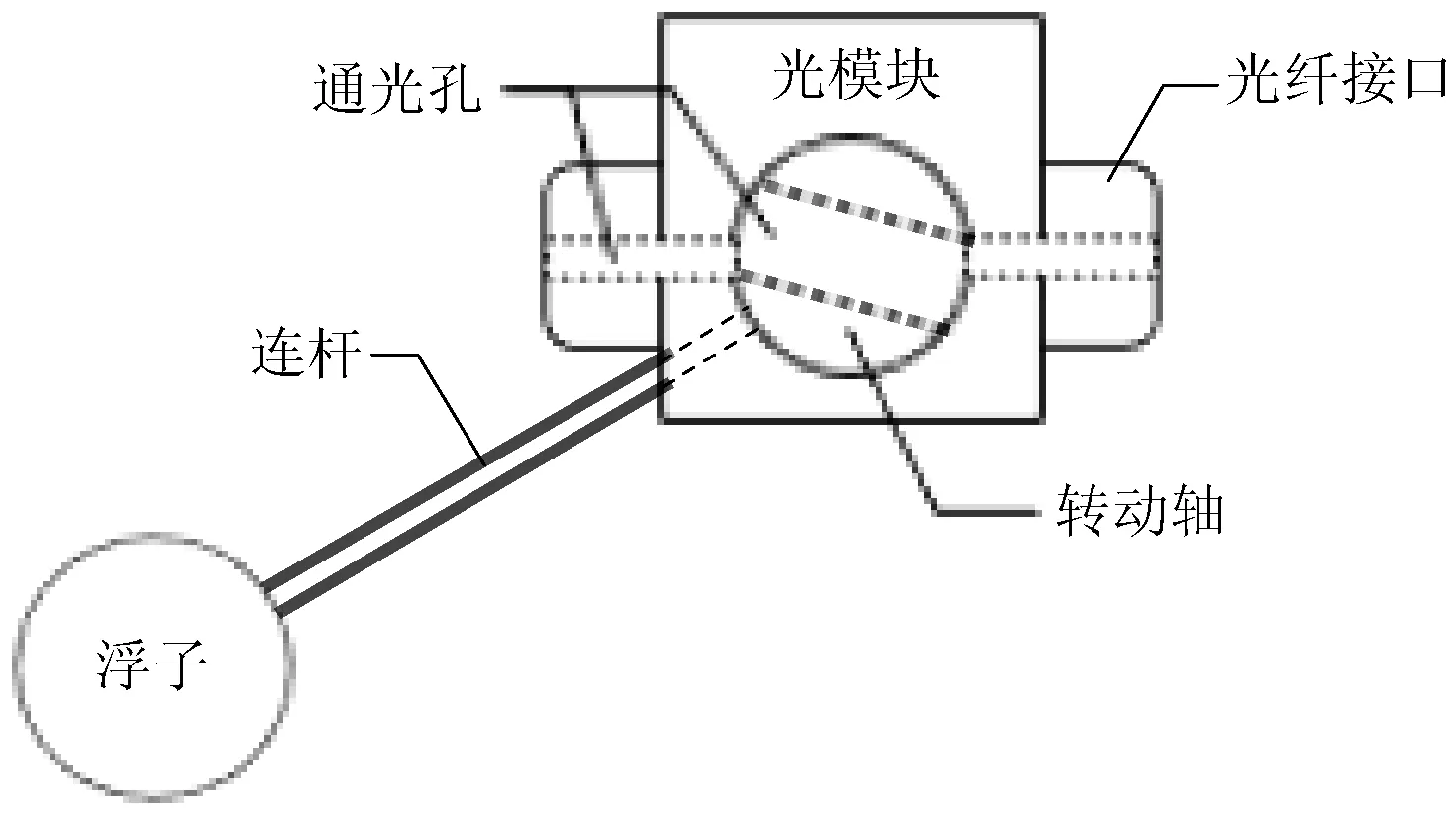

本文研制的漏水检测装置原理如图2所示,浮子通过连杆连接在转动轴上,该转动轴安置在漏水检测光模块内,当浮力使浮子浮起时,转动轴将旋转。轴内开有通光孔,通光孔在轴初始状态下可让光信号通过。当轴转动时,通光孔与转动轴体发生错位,达到一定角度后,光信号彻底无法通过,相关控制保护设备产生报警信号。浮子转动的角度越大,代表漏水引起的液位上升越高,漏水的情况越严重。因此可以通过设计好轴内通光孔的径向尺寸,来确定遮光时浮子转动的角度,检测出漏水的情况。该原理的好处是,光检测机构被密封在转轴内部,不受外部环境干扰;浮子仅需带动轴转动,不需要提供很大的浮力,其尺寸和容器体积都可以做小。

图2 漏水检测装置原理示意图Fig.2 Principle diagram of leakage detection device

方便下文讨论,按照浮子绕轴转动的角度划分光信号通断情况,定义浮子自由垂直向下时角度为0°,浮子开始上浮绕轴转动的角度在45°产生轻微漏水报警,对应液位高度的漏水流量为10 L/h;角度在60°时产生严重漏水报警,对应漏水流量为15 L/h,光模块转动轴内的通光孔的开孔方向及径向尺寸按该要求进行布置。

1.1 力学分析

浮子能否正常上浮和下落是实现漏水检测装置功能的关键。浮子的上浮,主要考虑水淹没浮子部分体积后,浮子所得到的浮力,能克服其自身和连杆的重力,加上其形成的法向转矩大过转动轴摩擦转矩,从而形成旋转运动。浮子的下落,主要考虑浮子与连杆的重力产生的转矩能够大过此时转动轴的摩擦转矩,从而能自由下落,这两个过程的受力分析如图3所示。

图3 浮子受力分析示意图Fig.3 Force analysis diagram of float system

图3 中,Ff代表浮力,Gq、Gg、Gz分别代表浮子、连杆、轴的重力,Lg代表杆长度,Mzf代表上浮过程轴的总摩擦力矩,Mzl代表下落过程轴的总摩擦力矩,θ代表浮子连杆与竖直方向的夹角。

上浮过程:

为简便计算,下落过程可不考虑浮力的影响,即水面完全落到浮子以下,此时:

一般来说滑动轴承更适合在高精度和小尺寸场合下使用,且其摩擦力矩通常比滚动轴承摩擦力矩要大,后者的计算也通常相当复杂,这里先考虑按照更严苛的滑动轴承进行力学分析[25]。定义μ为轴承的摩擦系数,滑动轴承下摩擦力矩计算公式如下:

式(3)中,Rz为轴半径,Fz为轴上所受力的总和。

结合图3,上浮过程,轴的摩擦力矩为:

对式(1)、式(2)、式(4)和式(5)进行研究分析,可知轴承的摩擦系数是决定系统能否正常运行的关键,该值过大将直接导致系统失效;其次,浮子连杆的重量与其浮力需要适当平衡,以避免上浮时浮力太大造成转轴上合力过大,产生的摩擦力矩大过转动力矩,转动不了;还要避免浮子和连杆重量太小,下落时无法克服摩擦力矩,停留在一定的角度。

1.2 容器设计

一般漏水检测装置采用圆筒型容器用来集水,但以浮子绕轴运动的原理设计,圆筒型容器的一部分区域是无法利用到的,反而会增大液位上升时间。为了加快漏水报警响应速度,需要对容器体积优化,以减小非有效容积,可采用侧视图为弧形的容器,如图4所示,图4中R为容器圆弧半径,h为液面高度,L为容器厚度。

图4 集水容器示意图Fig.4 Schematic diagram of water collecting container

为了将容器的液位高度检测(也即浮子旋转角度检测)转换为流量大小的检测,需要在容器内设置出水孔,图4中画了一个高度为d的出水孔。孔的大小、高度决定了容器内上升至任意液面对应的最小漏水流量。

对图4 容器内的流体系统进行分析,首先按照薄壁小孔口恒定自由出流模型简化[26]分析单个出水孔的流量,且不考虑水的表面张力的影响。假设流入的漏水流量为Q,出水孔面积A,出水孔对应高度为d,流量系数为α,出水孔对应流量q。d为0 时即代表出水孔在底部,d>0 则代表出水孔在侧面距底部高度d的位置。

设在某时间t时,只有一个出水孔的情况下,dt时间内经孔口排出的体积为:

当容器内有2 个出水孔时,每个出水孔对容器内水的影响是独立的,假设相对较低的小孔高度为d1,另一个为d2,面积相应的为A1、A2,可以得到液面上升到H的用时是:

实践中,为更好区分轻微、严重等级漏水,通过设计两个不同高度的出水孔,优化容器尺寸,减少漏水后的报警耗时。两个出水孔中一个位于容器底部,以便在少量漏水结束后及时排出残水,恢复正常的检测功能。利用式(12)计算漏水流量在轻微报警门槛值10 L/h附近,不同底部出水孔半径下,液位达到轻微漏水报警的耗时,如图5所示。图5中说明了小孔孔径越大,报警时间越长,且底部出水孔超过某个孔径后,当前漏水流量就无法达到报警液位。

图5 底部出水孔半径与轻微漏水报警时间的关系Fig.5 Relationship between radius of bottom outlet hole and alarm time of minor water leaks

容器底部选择1 个半径1 mm 的小孔,再利用式(12),可计算以15 L/h的流量漏水的情况下,侧面出水孔为半径r2的圆孔,高度d2时,产生严重漏水报警的耗时,绘制成的三维关系图如图6所示。

图6 侧面出水孔半径、高度与严重漏水报警时间的关系Fig.6 Relationship between radius and height of side outlet hole and alarm time of serious leakage

图6中可以看到,侧面出水孔高度d2较小时,孔的半径r2对严重漏水报警时间影响较大;高度d2较大时,该影响减弱,此时严重漏水报警门槛的液位离侧面出水孔较近,小孔的大小改变程度对其能够排出的水的流量影响减小了。而且,高度d2若超过轻微漏水报警门槛的液位,则侧面出水孔与轻微漏水报警时间完全没有关系。

最终按照兼顾报警门槛的准确性和报警时间的及时性原则,选取了底部小孔半径1 mm,侧面出水孔高度35 mm半径1 mm。

2 样机研制

2.1 样机设计

根据以上原理,并结合装置在可靠性、免维护性上的要求,设计并试制了一款漏水检测装置样机,装置由以下部分组成:集水容器、带转轴的光模块、浮子及其连杆、安装板、附件等,内部结构如图7所示。

图7 装置内部结构示意图Fig.7 Schematic diagram of internal structure of the device

为增加免维护性,装置顶部设计有密封盖,进水口设计有滤网,以防止灰尘、杂物进入容器内,堵塞出水孔,造成装置工作异常。装置底部开放了一个出水孔,侧面设计了多个出水孔,根据实际应用场合的需要,开放不同高度的出水孔,灵活调整报警流量门槛值。漏水检测装置通过光纤与阀基电子设备的接口装置相连。为提高检测可靠性,装置配置了两组独立的检测光通道,通过合理的逻辑设置,可以相互监控,相互备用,降低漏报或误报风险,并提供单一光纤断裂故障情况下的冗余功能[27-28]。

2.2 控制保护系统

漏水检测控制保护系统架构见图8,阀基电子设备(VBE)接口装置中光发射器发射出调制光信号,经过漏水检测装置后返回到其接收器端。在漏水检测装置未检测到漏水时,上述光路呈通态,系统不产生报警信号。当漏水检测装置浮球上浮,检测到一定流量的漏水时,上述光路被阻断,使VBE 接口装置的相应光接收器无法收到光信号,进而导致直流控保系统产生报警信号,并在后台操作员站上产生提示[29-34]。

图8 漏水检测系统示意图Fig.8 Schematic diagram of leakage detection system

3 试验对比验证

本文对旧款浮筒式及新研制款漏水检测装置在不同漏水流量下的轻微、严重漏水报警时间进行了对比试验,试验搭建类似图8的测试平台。

漏水的模拟采用可调流量泵直接向容器内注水,记录从开始注水到产生报警的时间,得到如图9 所示曲线。每组试验里,若等待的时间超过500 s 未报警,则停止试验,认为此时已无法产生报警,不记录数据。

图9 不同等级通道报警时间对比Fig.9 Comparison of time spent between different alarm levels

试验结果看,报警时间与流量的曲线呈现出反比例函数的趋势。新款漏水检测装置轻微漏水报警的流量起始于9 L/h 左右,严重漏水报警的流量起始于14 L/h 左右,满足预期流量门槛要求。从时间上看,10 L/h漏水下的检测轻微漏水报警耗时为103 s左右,15 L/h 漏水下检测到严重报警耗时为187 s,符合预期设计。相对于旧款,由于侧面增加出水孔,底部小孔可做得更小,轻微流量漏水可以更快速度积累,报警耗时更短,而严重报警耗时两者相当。

根据试验结果,研制的漏水检测装置满足设计功能和准确性要求,研制的漏水检测装置已成功在国内特高压换流阀工程上应用,现场安装如图10所示。

图10 安装在换流阀阀塔内的漏水检测装置Fig.10 Leakage detection device installed in a converter valve tower

4 结语

现有的换流阀阀塔漏水检测装置存在着可靠性差、误报漏保现象多、维护要求高等问题。本文基于一种密封的光路通断结构,利用浮子连杆旋转检测液位的原理,对装置各结构参数进行了设计和校验。测试结果显示,本文研制的装置样机,可以准确、快速地实现不同泄漏程度等级的漏水故障检测报警,且具有密封性好、可靠性高、免维护性强的优点。并且,根据本文总结的设计方法,可以针对不同工程对检测流量的个性化需求进行定制设计,可推广性高。

目前,该装置已在国内工程中得到应用,对提升换流阀设备整体可靠性起到了积极作用。