砷滤饼浸出残渣中单质硫的脱除试验

胡意文,史伟强,张旭泳,邱方舟

(江西铜业技术研究院有限公司,江西 南昌 330096)

在有色金属冶炼过程中,矿物中部分伴生砷会进入烟气,并随着烟气的喷淋吸收液进入废酸[1]。在废酸的治理工艺中,一般先加入硫化剂,将砷、铋、铅、铜等以硫化物的形式沉淀,固液分离后得到硫化沉淀物,该沉淀物常被称作“砷滤饼”[2]。对于砷滤饼,一般采取湿法浸出的方式进行处理,得到浸出液和浸出残渣,浸出液砷浓度高,将其所含砷提炼成三氧化二砷、砷酸盐或单质砷产品,从而实现砷的开路[3],浸出残渣中仍有一定含量的砷,还含有铋、铅、铜等金属和大量的硫单质,是一种危险废料,但具有一定的经济价值,堆存会造成环境污染,废弃则浪费资源[4]。实现砷滤饼浸出残渣的资源化利用的关键是要脱除其中的单质硫,从而将其所含的有价金属富集,得到具有冶炼价值的精矿,并能减少砷滤饼浸出残渣的堆存量。

常采用火法焙烧处理工艺脱除砷滤饼浸出残渣中单质硫,即在高温下单质硫以二氧化硫烟气的形式分离,可用于制酸或直接当作废气处置,该工艺具有成本低、处理规模大等优点,但同时物料中的砷以三氧化二砷的形态挥发,存在砷泄漏风险,会导致环境污染、职业危害等问题,另外焙烧过程控制难度大,容易出现升温异常等[5-6]。

本文提出采用硫化剂热浸出的方法处理砷滤饼浸出残渣,在常压下一步实现单质硫的高效脱除,同时降低物料砷含量,浸出渣为有价金属富集物,无须再处理即可回收有价金属,浸出液仍可当作硫化剂用于沉淀废液中重金属,实现试剂的充分利用。

1 试验介绍

1.1 试验原料

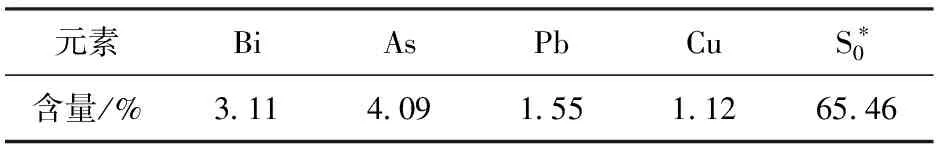

砷滤饼浸出残渣(以下简称残渣)来自某铜冶炼厂,成分如表1所示。从表1中可以看出,残渣中单质硫的含量远高于其他元素,还含有砷、铋、铅、铜等金属。

表1 残渣的主要元素含量

硫化剂为工业硫化钠,来自九江汇容化工有限公司,片状黄色固体,Na2S质量分数为62.1%。

1.2 试验原理与方法

一定温度下,残渣中的单质硫在溶剂中与硫化钠反应生成多硫化钠进入溶液,反应如式(1)所示。

Na2S+(x-1)S=Na2Sx

(1)

残渣中的砷主要是以砷的硫化物和砷的氧化物存在,在一定温度下与硫化钠反应生成硫代亚砷酸盐或硫代砷酸盐进入溶液,反应如式(2)~(4)所示。

As2S3+Na2S=2NaAsS2

(2)

As2O3+4Na2S+3H2O=2NaAsS2+6NaOH

(3)

NaAsS2+Na2S=Na3AsS3

(4)

残渣中的铋、铅和铜等有价金属的硫酸盐转变成不可溶的金属硫化物留在渣中,反应如式(5)~(7)所示。

Bi2(SO4)3+3Na2S=Bi2S3+3Na2SO4

(5)

PbSO4+Na2S=PbS+Na2SO4

(6)

CuSO4+Na2S=CuS+Na2SO4

(7)

硫化浸出试验时,因残渣中单质硫含量高达65%,而单质硫具有较强疏水性,为了保证浸出剂对残渣的有效浸润,先将残渣用少量30%乙醇浆化;然后按一定液固比将浆料与硫化钠溶液混合,开启搅拌,加热至一定温度并维持一段时间后停止,趁热进行固液分离;浸出渣烘干后称重并检测成分,浸出液量体积并检测成分,计算单质硫、砷、铋、铅、铜的浸出率。

取浸出液测量硫离子浓度,并配制具有相同硫离子浓度的硫化钠溶液,然后在相同条件下,将相同体积的浸出液和硫化钠溶液滴加至过量的硫酸铜溶液中(滴加前测定其体积V0和铜离子浓度c0),滴加完毕后过滤,测滤液体积V1并检测铜离子浓度c1,按式(8)计算沉淀效率η。

(8)

1.3 表征与分析

残渣、浸出渣和浸出液中的砷、铋、铅、铜采用电感耦合等离子体发射光谱仪测定;残渣和浸出渣中的单质硫采用液相色谱法测定;溶液中的硫离子浓度用碘量法测定。

2 结果与讨论

2.1 硫化钠浓度对各元素浸出率的影响

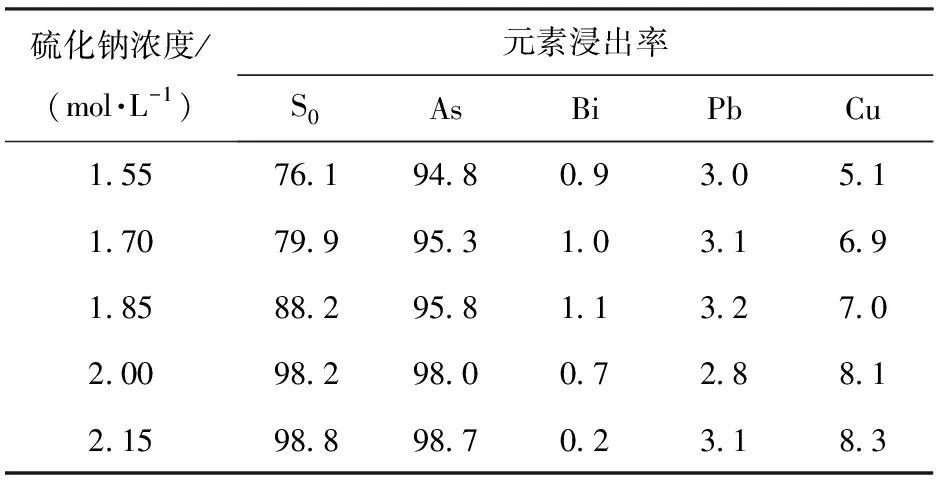

在浸出温度85 ℃、浸出时间2 h、液固比(体积质量比,下同)8∶1的条件下,考察硫化钠浓度对单质硫、砷、铋、铅、铜浸出效果的影响,试验结果如表2所示。

表2 不同硫化钠浓度下的浸出效果

从表2可知,随着硫化钠浓度增大,单质硫浸出率逐渐增加,在硫化钠浓度增大至2.00 mol/L时,单质硫的浸出率达到98.2%,继续提高硫化钠浓度,单质硫浸出率的提升效果不明显,而对于砷,当硫化钠浓度达到1.7 mol/L时,其浸出率就达到95.3%,铋和铅则基本未被浸出,留于渣中。硫化铜为难溶于水的稳定性物质,在本反应条件下,铜应基本不被浸出,但试验中铜的浸出率约8%,且浸出效果随着硫化钠浓度的增大而提升,这可能是新生成的多硫化物对铜离子具有一定的络合作用,促进了硫化铜的溶解,导致有少量铜被浸出。因此,综合考虑,最合适的硫化钠浓度为2.00 mol/L。

2.2 温度对各元素浸出率的影响

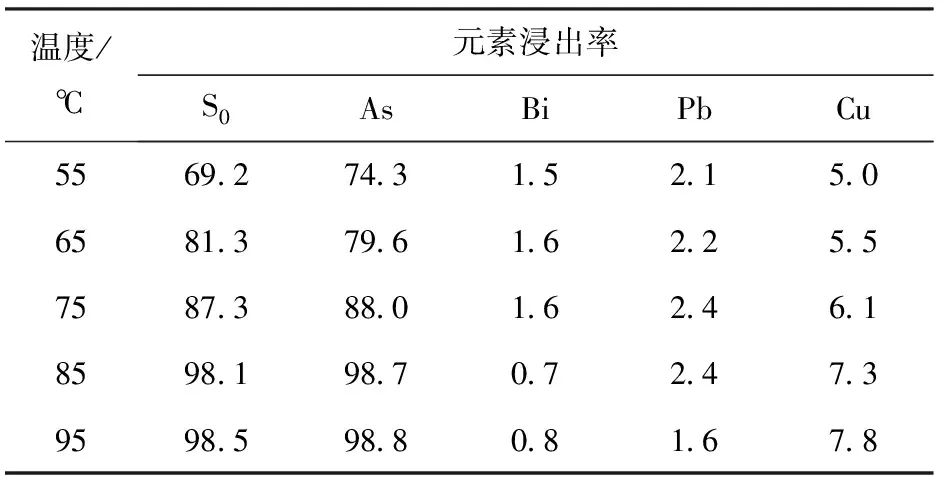

在硫化钠浓度2.00 mol/L、浸出时间2 h、液固比8∶1的条件下,考察浸出温度对单质硫、砷、铋、铅、铜浸出效果的影响,试验结果如表3所示。

表3 不同温度下的浸出效果

从表3可知,随着温度的提高,单质硫和砷的浸出率在增加,在85 ℃时,单质硫和砷的浸出率均在98%以上;再提高温度对单质硫和砷浸出率的提升效果很小,而且在常压开放体系中,温度过高会使反应液中的硫离子更易被空气中的氧气氧化成单质硫,不仅导致浸出效果下降,而且造成试剂成本的上升。铋、铅、铜的浸出率随温度变化较小,铋和铅几乎未浸出,铜有少量浸出。因此,最佳的浸出温度为85 ℃。

2.3 浸出时间对各元素浸出率的影响

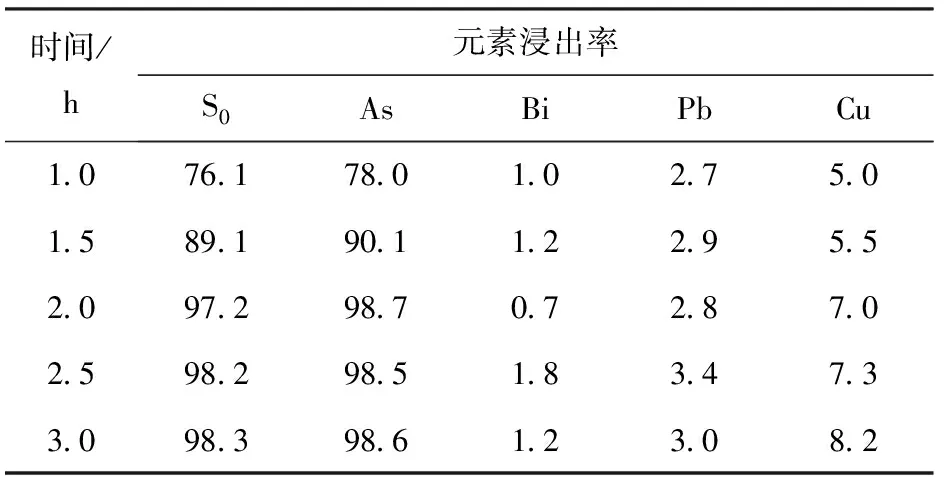

在硫化钠浓度2.00 mol/L、浸出温度85 ℃,液固比8∶1的条件下,考察浸出时间对单质硫、砷、铋、铅、铜浸出效果的影响,试验结果如表4所示。

表4 不同反应时间下的浸出效果

从表4可知,随着浸出时间的延长,单质硫和砷的浸出率在增加,在2 h后单质硫和砷的浸出率均大于98%;继续延长时间对单质硫和砷浸出率的提升效果很小,铋、铅、铜的浸出率随反应时间变化较小,铋和铅几乎未浸出,铜有少量浸出,因此,较适宜的反应时间定为2 h。

2.4 液固比对各元素浸出率的影响

在硫化钠浓度2.0 mol/L、浸出温度85 ℃、浸出时间2 h的条件下,考察液固比对单质硫、砷、铋、铅、铜浸出效果的影响,试验结果如表5所示。

表5 不同液固比下的浸出效果

从表5可知,随着液固比的增大,单质硫和砷的浸出率在增加,在液固比达到6∶1后,单质硫的浸出率达到94.7%,砷的浸出率达到96.3%;继续增加液固比到8∶1,单质硫和砷的浸出率均在98%以上;再增大液固比对单质硫和砷浸出率的提升效果很小,铋、铅、铜的浸出率随液固比变化较小,铋和铅几乎未浸出,铜有少量浸出,因此较适宜的反应液固比选择8∶1。

2.5 最优条件验证试验

根据上述单条件试验结果,得到最佳反应条件:硫化钠浓度2.0 mol/L,浸出温度85 ℃,浸出时间2 h,浸出液固比8∶1。在此条件下,进行了3次平行试验,结果如表6所示。

表6 最优条件试验结果

由表6可看出,在最佳条件下,单质硫的浸出率约98.3%,砷的浸出率约99.0%,铋的回收率约99.5%,铅的回收率约97.4%,铜的回收率约93.5%;得到的浸出渣中单质硫含量降低至2%左右,砷含量降低至1%以下,铋、铅、铜的总含量在60%以上,可见有价金属得到了显著富集。砷滤饼浸出残渣通过一步硫化浸出,成功转化成可直接送冶炼提取的优质精矿。

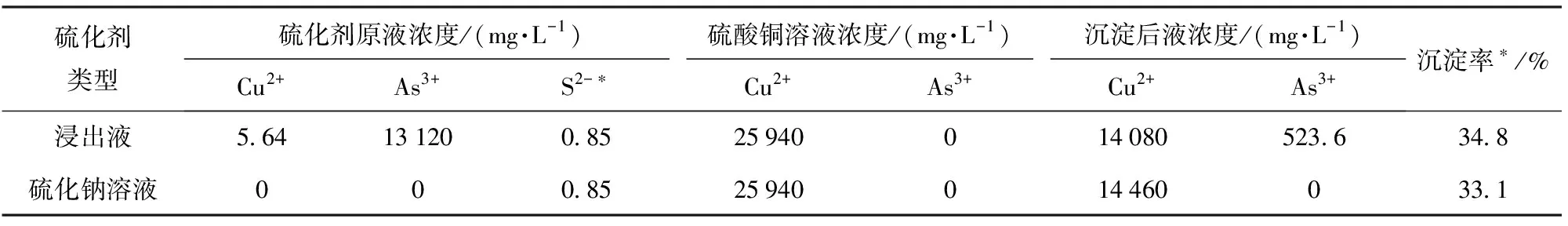

2.6 浸出液沉淀铜离子试验

配置硫酸铜溶液并测定铜离子浓度;取200 mL浸出液,在常温常压下边搅拌边滴加至1 L上述硫酸铜溶液中,滴加完毕后搅拌1 h后过滤;得到滤液体积1.2 L,检测滤液铜离子浓度,并根据式(8)计算铜离子沉淀率。按照浸出液硫离子浓度配置硫离子浓度相同的硫化钠溶液,并进行对照试验,结果如表7所示。

表7 浸出液对铜离子的沉淀效果

从表7可以看出,两者沉淀铜离子的效果相当,因此浸出液可当作硫化剂用于沉淀废液中重金属,大幅降低使用成本。

3 结论

针对砷滤饼处理工艺产生的浸出残渣,本文采用硫化钠作为浸出溶剂,开展砷滤饼浸出残渣的硫化浸出试验研究,以实现所含有价金属的回收利用,得出以下结论。

1)在硫化钠浓度2.00 mol/L, 液固比8∶1,85 ℃条件下反应2 h,可脱除砷滤饼浸出残渣中98%的单质硫及99%的砷,而铋、铅、铜等金属基本未被浸出。

2)通过一步硫化浸出,砷滤饼浸出残渣的硫化浸出渣中铋、铅、铜总含量高达60%以上,可直接送冶炼处理,回收有价金属。

3)浸出液可当作硫化剂用于沉淀废液中重金属,其沉淀效果与硫化钠溶液相当,可实现试剂的充分利用,并大幅降低工艺成本。