万瓦级激光光闸耦合失效的安全控制方法

魏 琰,孔庆庆,沈 华*

(1.南京信息职业技术学院 电子信息学院,南京 210023; 2.南京理工大学 电子工程与光电技术学院,南京 210094)

引 言

近年来,激光制造逐渐成为现代精密制造的主要方式之一,比如激光切割、焊接、熔覆和增材制造等,而万瓦光纤激光器的应用[1-2]与推广为激光制造带来更多的可能性与应用潜力。随着激光制造的发展,对光制造提出了自动流水作业的要求以满足“智能工厂”的需求,即在不同的时间段、不同的工位上,需要通过能量复用及时间复用的途径实现单台万瓦激光能量的流水分配与制造。为了满足该需求,万瓦级激光光闸应运而生,它通过光学耦合系统将一台光纤激光器的输出光束耦合到不同通道的输出光纤中传输,使激光器的单路激光输出变为多路激光输出,其通过能量复用或时间复用的特性实现了激光器的“一机多用”以及制造光能量的“网络化”。同时用户使用光闸的输出工作光纤作为加工端,可以避免使用激光器的输出光纤直接作用于加工材料[3-4],有效防止材料加工时的回光、污染等因素损坏高功率激光器,保证激光加工时的安全性。

决定光闸性能的核心指标是光闸的耦合效率。光闸的耦合效率是指光闸输出光纤的输出功率与激光器输入光闸的光功率的比值。空间-光纤耦合[5-6]失效是光闸的关键瓶颈难题,当空间-光纤耦合偏差超过偏差容限时,耦合效率就会大幅下降,即光闸耦合失效,其耦合溢出激光会导致光闸及工作光纤烧毁。光闸在使用过程中,一方面根据加工工艺的要求需要更换不同型号的输出光纤,每一次更换工作光纤都会产生耦合偏差;另一方面,激光制造的环境是非稳态的,尤其是环境振动,会使光闸内部元件发生轻微的变化,也会产生耦合偏差。通常情况万瓦激光光闸的耦合偏差容限为几十微米(根据输出工作光纤的纤芯芯径不同,偏差容限有所变化),当耦合偏差超过容限时,大量激光溢出到输出光纤包层内或光闸内部空间中,极易造成光纤和光闸的烧毁,带来不可忽视的安全隐患。因此,在光纤激光制造的应用[7-8]中,如何实时监测并反馈光闸的耦合状态,并当光闸耦合失效时能够及时关闭激光以保证使用安全显得至关重要。

在通信、传感等领域,光纤与空间光学元件的耦合效率的测量方法一般都是采用功率计[9-11]探测输出光纤的输出功率,并与输入功率进行比较,从而得出其耦合效率。但是,对于高功率激光光闸,其输出工作光纤时刻位于加工的工位上,与加工材料进行实时作用,无法使用功率计在光闸工作过程中直接探测工作光纤的输出功率。而为了保证激光制造过程的安全性,高功率激光光闸必须在其工作过程中长期、实时地对其耦合效率进行监测,因此,如何通过间接的测量方式高精度、高灵敏地获取光闸耦合状态成为技术难点。

针对以上技术难题,作者提出了一种通过实时探测输出端工作光纤内部的后向散射光来监测光闸耦合效率从而防止其失耦的安全控制方法。首先仿真并建立耦合偏差与后向散射光光强信号之间的映射规律与模型,然后设计相应的光闸安全控制系统,该系统通过光电二极管快速响应光闸输出工作光纤内部的后向散射光强变化,再根据所建立的耦合偏差与反馈电压信号之间的映射规律,确定合理的安全电压阈值,从而实现一旦耦合失效能实时控制光闸的工作,保证安全性。通过仿真与实验,证明了作者提出的万瓦级激光光闸耦合失效的安全控制方法的有效性。通过实际应用,表明在本文中所研制的安全控制系统的保障下万瓦级光闸的耦合效率稳定在98%以上。

1 激光光闸原理

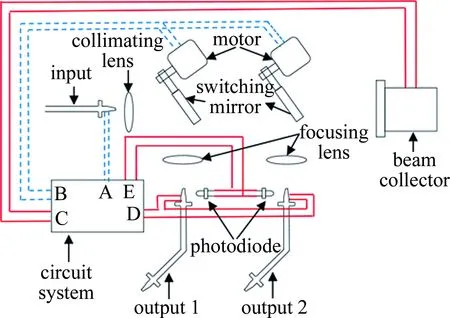

激光光闸的结构原理如图1所示。光纤激光器的输出光纤插入到光闸的输入端作为光闸的输入光纤,光闸的工作光纤插入到光闸的输出通道作为输出端。光纤激光器输出的激光通过光闸的准直镜组变换成平行光传输。当需要光闸的通道1输出激光时,切换镜1进入光路中折转光束,切换镜2撤出光路,此时激光在切换镜1的全反射下经过聚焦镜1耦合至输出工作光纤1的纤芯中输出。当需要光闸的通道2输出激光时,切换镜1撤出光路,切换镜2进入光路,此时激光耦合至输出工作光纤2的纤芯中输出。在不同工艺时刻,通过各个通道的自动切换就能实现光闸的分时分通道输出功能即能量复用特性。如果将光闸中不同通道的切换镜全部更换为分束镜,则光闸工作时所有分束镜全部位于工作位置,依据制造工艺要求通过分束镜对光能量的各种比例分配的设计,就能实现不同通道同时输出各种能量组分的激光,实现光闸的分能功能即时间复用的特性。光闸中的收光器主要是吸收系统内部由于各个光学元件的反射、折射、散射所产生的残余激光。

Fig.1 Schematic diagram of the optic switch

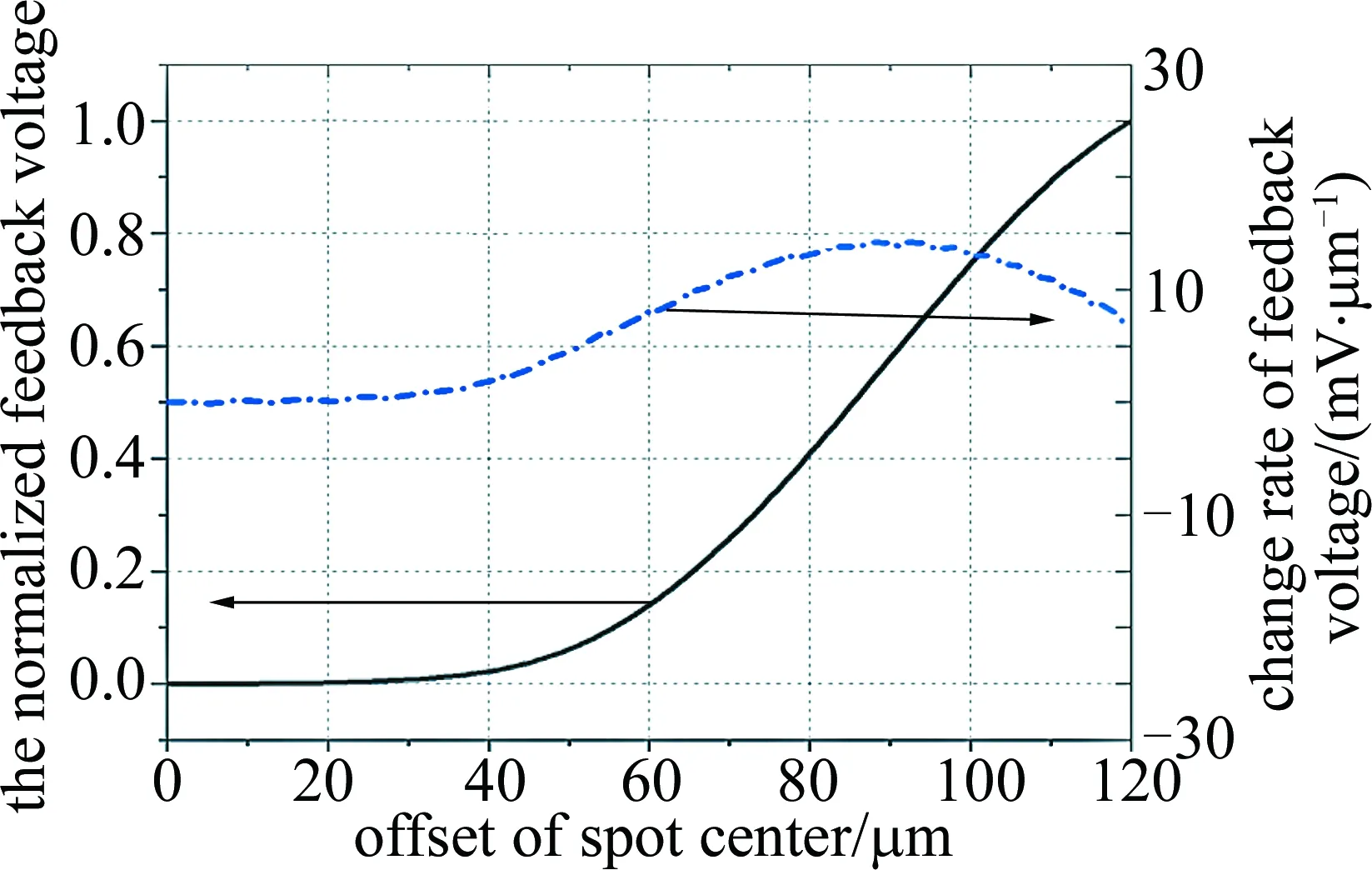

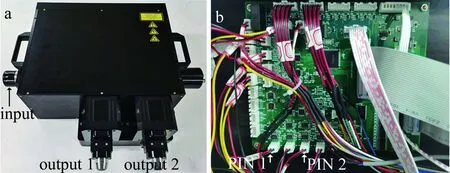

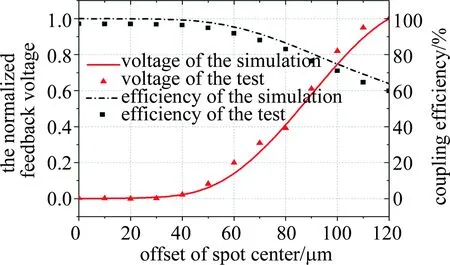

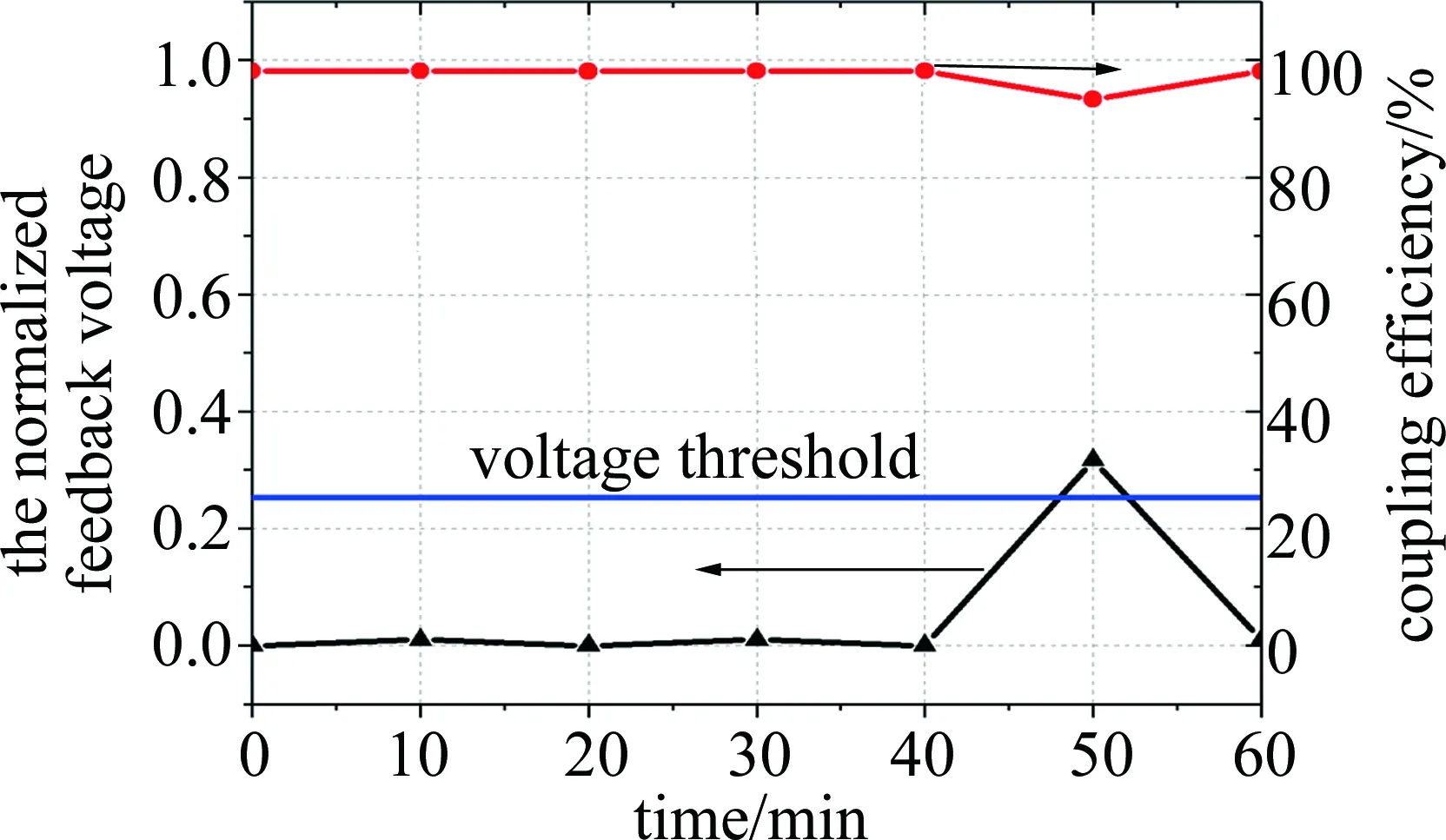

激光在光闸中进行耦合时,需要保证激光聚焦光斑位于光闸输出工作光纤的纤芯中,同时聚焦光束的入射角应小于输出工作光纤纤芯的接收角。如图2所示,聚焦光斑在输出工作光纤端面的光斑直径为ds,入射角为θ,输出工作光纤纤芯直径为dco,包层直径为dc,输出光纤纤芯允许接收光的最大孔径角为α。光闸的高效耦合状态是指聚焦光斑全部位于光纤纤芯中,并且ds Fig.2 Schematic diagram of the optic switch coupling 根据光纤激光的原理,当光闸耦合产生偏差时,就会有部分工作激光由原先的纤芯传输改为耦合至光纤的包层中传输,形成包层光。如图3所示,光闸工作光纤的包层由内包层和外包层组成,内包层直径为dc,1,外包层直径为dc,2。利用氢氟酸[12]在输出工作光纤的外包层上进行腐蚀,可以增加光纤外包层表面的粗糙度[13-14],形成一个均匀的散射面。包层光传输至该腐蚀过的包层位置时,由于散射面的作用会产生各向散射[15-16]。其中会有部分散射光后向传输(即与入射激光相反的方向传输),定义其为后向散射光(如图3中蓝色虚线所示),该散射光会从工作光纤的入射端面出射(即图2所示的耦合端面)。 Fig.3 Schematic diagram of backscattered light of the fiber 根据Fresnel方程,光纤内光束在光纤外包层-空气界面的反射率R可表示为: (1) 式中,θe表示光束在外包层-空气界面上的入射角,φe表示光束在外包层-空气界面上折射角。根据Beckmann的标量散射理论[17],光入射到散射面上的反射系数为r,那么该散射面的散射系数s可表示为: s=R-r (2) 根据耦合光斑的偏移量e的大小可以判断光斑在光纤耦合端面上有3个位置状态:光斑完全位于纤芯中、光斑离开纤芯且部分进入到光纤包层中、光斑完全位于光纤外包层中。 当光斑偏移量e满足条件为0 当光斑偏移量e满足条件为(dco-ds)/2 (3) 式中,(e1,e2)和(e3,e4)分别为入射到内包层和外包层区域上的光斑范围;Q为入射到光纤端面上的光束总功率;T1,T2分别为光束从端面进入到内包层、外包层的透射率;s1为光束从内包层入射到散射面的光散射率,s2为光束从外包层入射到散射面的光散射率;η为后向传输因子。 当光斑偏移量e满足条件为(dc,1+ds)/2 (4) 由此,根据(3)式、(4)式即可计算耦合偏差的大小与后向散射回光功率的数值关系,则反过来如果能实时探测到后向散射回光功率的变化,就可以依据以上的数学模型,精确计算得到光闸的实时耦合偏差的变化。 光电二极管是将光信号转换成电信号的光电传感器件,具有响应速度快、体积小等特点。采用光电二极管作为实时反馈光闸耦合状态的器件,探测光闸输出工作光纤中后向散射光功率的大小。在光导模式下,没有光辐射作用时,光电二极管产生暗电流。当输出光纤中的后向散射光辐射作用到光电二极管上时,光电二极管中的光电流Ip可表示为: Ip=SdP (5) 式中,Sd为光电二极管的响应度。将光电二极管与负载电阻Rl连接可得到随着后向散射光功率呈线性变化的电压信号,散射光探测电压U0可表示为: U0=IpRl (6) 光电二极管的负载电压Ul由散射光电压U0和暗电流、背景噪声等产生的噪声电压Un组成,因此,光电二极管的负载电压Ul可表示为: Ul=U0+Un (7) 在实际应用中,需要对光电二极管进行封装,选择性地添加衰减片减小探测的散射光功率,保证光电二极管的反馈电压在一个合理的范围,因此,光电二极管的反馈电压Uf可表示为: Uf=kUl (8) 式中,k为衰减因子。 根据以上数学模型,作者仿真了聚集光斑耦合偏差与反馈电压Uf之间的变化规律。仿真参数如下:激光中心波长为1080nm,聚焦光斑直径为120μm,入射角为0.1rad,光闸输出工作光纤纤芯直径200μm,内包层直径220μm,外包层直径360μm,此时光斑在光纤纤芯中的耦合偏差容限δ应为40μm。仿真结果如图4所示,黑色实线为归一化反馈电压曲线,蓝色点划线为反馈电压变化率。当光斑中心偏移量满足e<40μm时,光斑完全位于纤芯中,反馈电压值最低;当光斑中心偏移量满足40μm Fig.4 Relationship between the offset of the spot center and the feedback voltage 根据反馈电压Uf随聚焦光斑偏移而变化的规律,在光闸电控系统中设定合理的电压阈值Uth。当Uf≤Uth时,意味着光闸耦合状态正常,光斑依然在光纤纤芯中,此时激光正常运行;当Uf>Uth时,意味着光闸耦合开始失效,光斑已经进入到光纤包层中,并形成了包层光,此时光闸的安全控制系统应立刻关闭激光,保护输出光纤及光闸器件安全。商用的光闸输出光纤一般能够持续承受5%的激光功率损失,意味着当耦合效率大于95%时,光闸能够安全运行,一旦光闸耦合效率低于95%,输出光纤极易烧毁。当聚焦光斑开始进入光纤包层中时,输出光纤的输出功率Pout为: Pout=P1(e)+[P2(e)+P3(e)](1-C) (9) 式中,C为输出光纤中散射面的散射度,P1(e),P2(e)和P3(e)分别为入射到光纤纤芯、内包层、外包层中的激光功率。根据(9)式可以计算出光斑中心偏移量与耦合效率之间的关系,仿真结果如图5所示。当耦合效率为95%时,可得出光斑中心偏移量的临界值σ,即当光斑中心偏移量大于σ时,耦合效率小于95%。再根据图4仿真结果,结合光斑中心偏移量的临界值σ,可得到相应的反馈电压变化率β。由此,可设置合理的电压阈值Uth为: Uth=(σ-δ)βkPin (10) 式中,Pin为激光输入功率。 Fig.5 Relationship between the offset of the spot center and the coupling efficiency 为了保证光闸能够安全正常地运行,本文中设计了光闸的安全控制系统,如图6所示。该系统由控制电路(蓝色虚线)和反馈电路(红色实线)组成。控制电路A与激光输入光纤自身携带的安全电路连接,根据工业光纤激光器的行业标准,当控制电路A闭合时,激光器可以输出激光;当控制电路A断开时,激光器自动关闭激光。控制电路B与电机连接,当选择光闸不同的输出通道工作时,控制电路B命令各通道电机运动,切换各通道光路。反馈电路C与收光器中的温度探测器连接,反馈收光器的温度,从而监控收光器的工作状态是否异常。反馈电路D与输出工作光纤自身携带的安全电路连接,反馈输出光纤本身的工作状态。反馈电路E与本作者设计的光闸安全控制系统中的光电二极管连接,探测并反馈工作光纤内部的后向散射光的强度,从而实时监测光闸的耦合效率。 Fig.6 Safety control circuit system of the optic switch 作者设计的光闸安全控制系统的电路设计图如图7所示。其中PIN接口与光电探测器连接,实时获取散射光强弱信号,经过放大器U1,U2和比较器U3一系列处理后得出信号OUT,用于判断散射光的电压信号是否超过设定的电压阈值。 Fig.7 Circuit design of scattered light detection 图8a是作者团队研制的万瓦级激光光闸,图8b为列中研制的用于万瓦级激光光闸耦合效率实时监测的安全控制电路板。电路板上的PIN 1和PIN 2分别连接着光电二极管,用于探测输出工作光纤内部的后向散射光的强度。 Fig.8 10kW-level optic switch (double channel)a—physical device b—safety control circuit board for real-time monitoring of coupling efficiency 对所研制的光闸安全控制系统进行验证实验,如图9所示。图9a为实验示意图,图9b为实验装置实物图。激光器为武汉锐科公司的万瓦级连续光纤激光器(RFL-C12000,输出光纤芯径100μm,数值孔径为0.22),准直透镜(焦距100mm)与聚焦透镜(焦距120mm)组合成耦合系统,反射镜(反射率99.8%)作为光闸的切换镜,光电二极管探测输出工作光纤(200μm/220μm/360μm光纤,数值孔径为0.22)耦合端面附近的散射光强度,功率计(Ophir 15K-W-BB-45)测量工作光纤输出激光的功率。 Fig.9 Test experimentsa—schematic diagram of experiments b—physical device of experiments 实验中,控制激光器输出功率为203W(该较低功率为了保护光闸和输出工作光纤在耦合失配时不被烧毁),移动聚焦光斑在光纤耦合端面的位置,测试光闸输出光纤的输出功率并记录反馈电压。实验结果如图10所示。光闸最高耦合效率达到98.53%,随着光斑中心偏移量的增大,当光斑开始进入包层中时,光闸耦合效率快速下降,同时反馈电压快速变化,实验结果与仿真结果吻合。 Fig.10 Results of the coupling experiments of the optic switch 为了证明所设计的耦合效率实时监测及控制方法在实际应用过程中的有效性,在武汉锐科公司进行了光闸万瓦输出的实际工作应用实验。首先将光闸调整至最佳耦合状态,然后将激光器输入功率调至12kW,并设置了合理的监控电压阈值。如图11所示,当输入功率为11.99kW时,光闸输出功率为11.81kW,耦合效率达到98.49%。 光闸长时间工作稳定性的测试实验结果如图12所示,测试时长为60min。在第50min时,移动聚焦光斑在光纤耦合端面的位置,当光斑耦合偏差达到70μm时,耦合效率低于95%,即光闸耦合失效,此时反馈电压超过电压阈值,光闸的安全控制系统立即响应并关闭了输入激光器。重新调整光闸至最佳耦合状态后,光闸耦合效率和反馈电压信号恢复正常。 Fig.11 Practical application experiments of 10kW-level optic switch Fig.12 Results of the stability test of the optic switch 激光光闸是激光制造实现自动化流水作业的关键,是光纤激光产业的核心部件。光闸的耦合失效问题是高功率激光光闸的瓶颈难题。针对万瓦级激光光闸在长期使用过程中如何监测其耦合效率并防止其失效的难题,提出了一种通过实时探测输出端工作光纤内部后向散射光来监测光闸耦合效率从而防止其失耦的安全控制方法。研究并建立了耦合偏差与后向散射光强之间的数学映射模型,并据此分析了如何合理选取探测器反馈电压的阈值,最终设计出了一套能用于万瓦激光光闸耦合效率实时监测并安全控制的系统。通过仿真和耦合偏差实验,证明了所设计的光闸的安全控制系统的可行性和有效性。最终通过万瓦光闸的长时间应用实验,证明了在设计的安全控制系统的保障下,光闸长时间工作在功率12kW下(60min以上的测试),光闸耦合效率始终稳定在98%以上,并在光闸耦合出现失配时能有效关闭整个激光装备保护了激光制造的安全。 作者提出的方法能够保证万瓦光闸长期工作的高效性、稳定性及安全性,促进我国激光制造领域关键部件的自主化。

2 基于输出光纤内部后向散射光探测的光闸耦合状态监测方法

2.1 光斑完全位于纤芯中时

2.2 光斑离开纤芯且部分进入到光纤包层中时

2.3 光斑完全位于光纤外包层时

3 光闸安全控制系统的设计

4 实验与分析

5 结 论