采煤机短链传动系统的设计及运行状态分析

毕志军

(山西科兴能源发展有限公司,山西 高平 048400)

引言

滚筒是现代化综采工作面的关键性设备,由于综采工作面的地质条件和煤岩属性处于多变状态,导致滚筒采煤机截割部承受的载荷主要呈现为重载、强冲击的特点,从而对采煤机截割部造成极大的损伤。驱动电机和传动系统为截割部的关键部件,其中,永磁同步电机相比于三相异步电机具有更好的可靠性、精度和响应速度;传动系统目前以多级齿轮传动为主,在变载荷工况下的故障率高[1]。因此,针对当前传动系统的问题采用两级行星减速器配合齿形的链传动方式替代传动多级复杂的齿轮传动系统。本文将重点对短链传动系统的运行状态进行分析。

1 采煤机截割部短链传动系统的设计

本节将在对采煤机故障现状分析的基础上,以MG250/601-WD 为载体重点完成短链传动系统变速截割部的设计,包括将三相异步电机替换为匹配的永磁同步电机,将短链传动替代为齿轮传动。

1.1 采煤机截割部故障现状分析

结合实践生产情况和统计结果,MG250/601-WD采煤机以截割部、牵引部和电控箱发生故障的频次较高,其中,在一年的生产中截割部共发生故障的次数为79 次,包括摇臂齿轮箱发生故障的次数为45 次,滚筒发生故障的次数为14 次,截割电机发生故障的次数为20 次。

其中,截割电机故障类型主要包括为轴滚动体、全套以及轴颈磨损严重、骨架油封容易损坏;同时,三相异步电动机在大负载工况下无法满足生产需求,即无法保证采煤机适应低速大扭矩的工况。当前采煤机传动的减速箱以多级直齿齿轮传动为主,在长时间、大扭矩的工作下,齿轮箱内齿轮主要表现为点蚀、磨损以及胶合等故障;齿轮箱内的轴承也会出现一定程度的磨损、疲劳损伤以及保持架破裂等故障[2]。

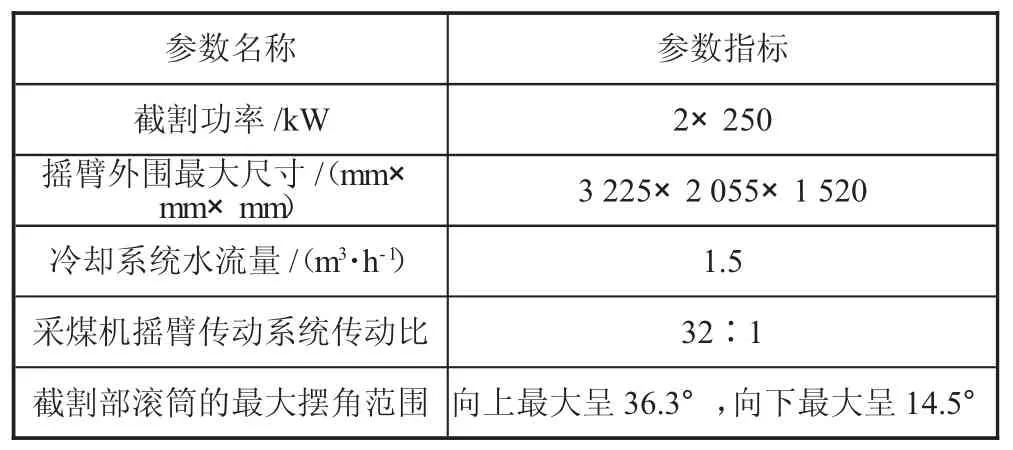

总的来讲,采煤机截割电机主要面临的问题为无法提供低速大扭矩的使用要求;采煤机传动系统主要面临齿轮和轴承等部件出现频率较高且较为严重的磨损、损伤等故障[3]。因此,为保证采煤机的高效生产,不仅需要对三相异步电动机进行改造,而且还需对传动系统进行优化。本文所研究MG250/601-WD采煤机的关键参数如表1 所示。

表1 MG250/601-WD 采煤机关键技术参数

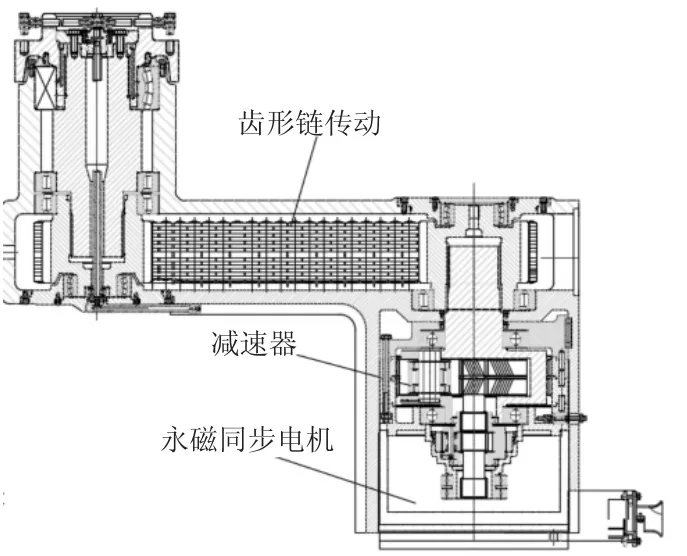

1.2 采煤机截割部短链传动系统的设计

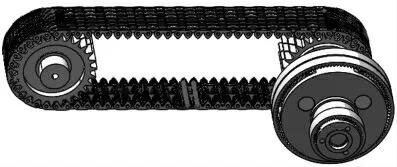

针对采煤机三相异步电动机存在无法保证低速大扭矩工况的问题,采用永磁同步电动机即可有效解决上述问题,此处不做过多赘述。针对传统齿轮传动系统的问题,采用短链传动系统进行替代。改造总体思路为:将原传动系统的三级直齿减速器+行星齿轮的结构形式改进为两级行星减速器的结构[4]。短链传动系统截割部的结构如图1 所示。

图1 短链传动系统总体结构示意图

如图1 所示,改造后采煤机传动系统由永磁同步电动机、减速器和齿形链传动组成。结合采煤机的实际生产工况,对应的永磁同步电动机要求的装机功率为250 kW,与之相匹配的转速为1 000 r/min(为满足大扭矩的生产工况,对应电机转速应小,即永磁同步电动机转速最起码应小于三相异步电动机1 470 r/min);滚筒额定转速为40 r/min;要求整个传动系统所选型减速器的传动比为25∶1。

1.2.1 减速器结构的设计

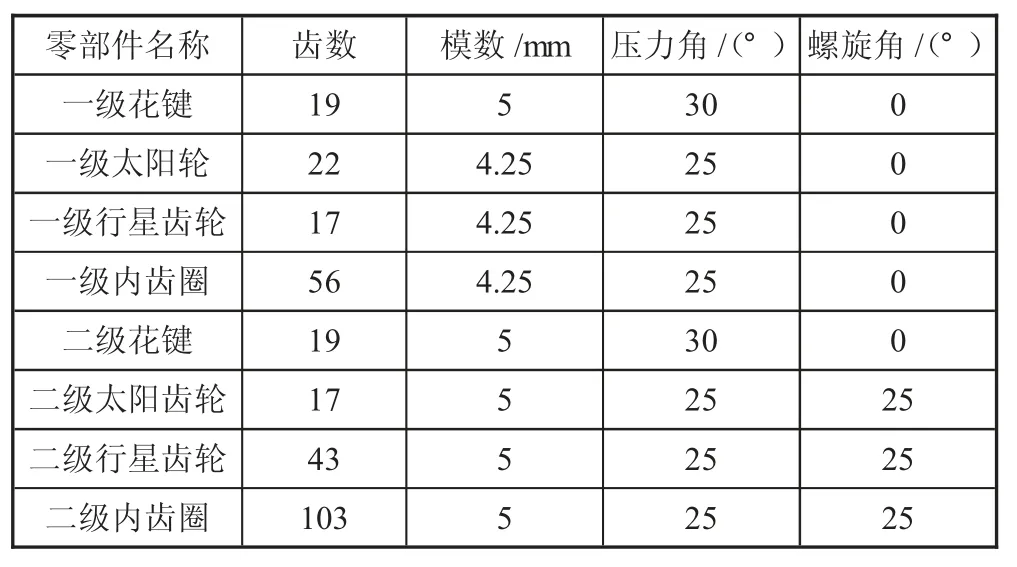

结合25∶1 减速比的要求,本系统采用具有较大传动比特性的NGW 行星传动装置实现永磁同步电机动力向齿形链传动系统的传递。同时,为保证行星传动减速装置的耐磨性和强度要求,各级齿轮的零件材料选用20CrMnTi;为进一步提升各级齿轮的韧性,对齿轮零部件进行渗碳后的淬火处理,保证其表面硬度(HRC)达到57~62 的要求,零部件芯部的硬度(HRC)达到35~40 的要求。在综合行星传动减速装置减速比要求、传动稳定性等,其内部齿轮的结构参数如表2 所示。

表2 NGW 行星传动减速装置结构参数

1.2.2 链传动系统的结构设计

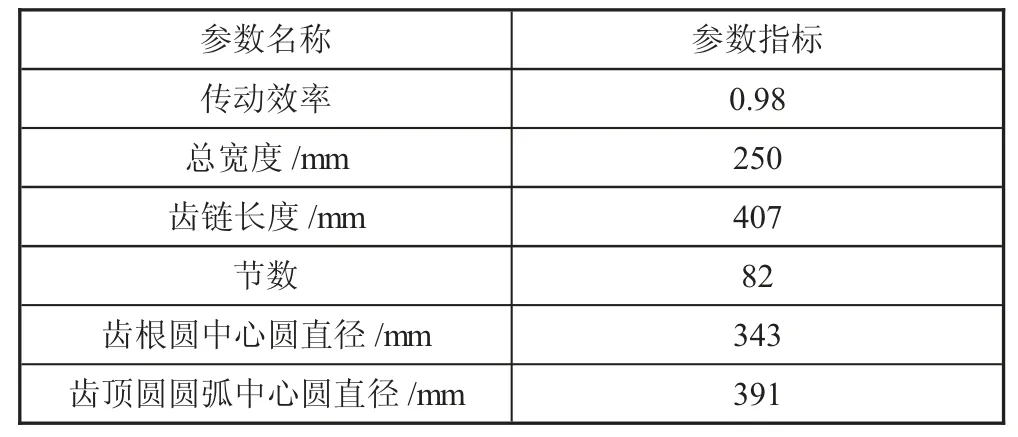

链传动系统作为扭矩输出的直接部件其不仅要承担动力传动的任务,而且还要改变动力的传递方向。因此,对链传动系统的强度、耐磨性以及韧性等要求均要高于行星传动减速装置各级齿轮的要求[5]。因此,链传动系统涉及到的链板、导板以及链轮等选用力学性能更胜的50CRVA;同时,各零部件均还需完成渗碳淬火的热处理。链轮为关键部件,结合GB/T 10855—2016 的相关标准要求和实际工况的负载,对应链轮的结构参数如表3 所示。

表3 链轮结构参数

2 短链传动系统运行状态分析

根据所设计的短链传动变速截割部的各级参数基于SolidWorks 三维软件分别对行星齿轮、内齿圈、导板、链板、销轴以及链轮等零部件进行建模,并根据各级零部件的约束关系完成行星减速器和齿形链传动系统的装配图,最终形成短链传动截割部装配模型,如图2 所示。

图2 短链传动系统截割部装配模型

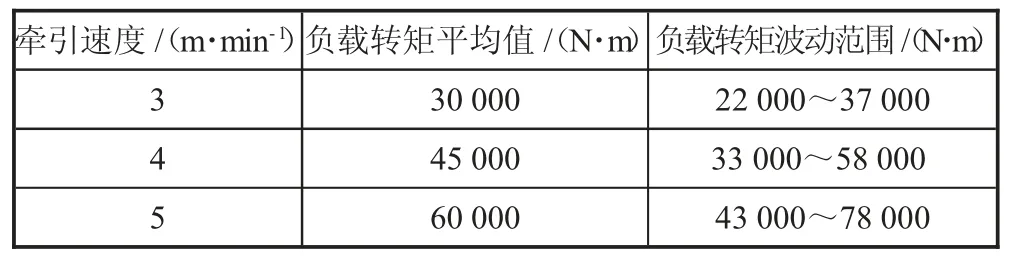

将图2 中的装配模型进行导入前处理后导入ADAMS 有限元分析软件中,在完成模型编辑、约束添加以及网格划分等操作后,根据采煤机的实际工况对负载进行设置,对应截割部滚筒的转速为40 r/min,截割深度为800 mm,分别对牵引速度为3 m/min、4 m/min 和5 m/min 对应的截割特性进行仿真分析,仿真结果如表4 所示。

表4 不同牵引速度对应短链传动系统截割部负载转矩变化

如表4 所示,随着牵引速度的增加,对应的负载转矩分别增大1.3 倍和1.6 倍;负载转矩的波动范围分别增加1.4 倍和1.5 倍,均在合理范围之内。由此说明,短链传动系统可平稳运行。

3 结语

传统滚筒采煤机以三相异步电动机和直齿齿轮为传动系统,存在扭矩小、故障率高的问题;本文采用永磁同步电机和链传动系统替换传统采煤机的传动方式,并最终对在不同牵引速度下短链传动系统采煤机的运行状态进行评估得出:随着牵引速度的增加,对应的负载转矩分别增大1.3 倍和1.6 倍;负载转矩的波动范围分别增加1.4 倍和1.5 倍,均在合理范围之内。说明短链传动系统可平稳运行。