热浸镀时间对铝锌硅镀层锌花尺寸和合金层厚度及形态的影响

黄才根 王 健 王 华

(1.宝山钢铁股份有限公司 冷轧厂,上海 201900; 2.宝武钢铁集团 中央研究院,上海 201900;3.上海大学 分析测试中心,上海 200444)

热浸镀是将钢板或零件浸入熔融金属液以获得金属镀层的工艺。近年来,热浸镀材料的优良性能更为明显,在降低生产成本的同时还可减少钢材锈蚀造成的损失。随着对零件耐蚀性要求的不断提高,普通热镀锌工艺已难以满足各行业的需求,热浸镀铝锌硅层工艺应运而生[1- 2]。热浸镀的铝锌硅层兼具热镀铝和热镀锌层的优点,耐蚀性、抗高温氧化性能和观赏性优异,因而被广泛应用于家电及建筑等行业[3- 4]。

以往对热浸镀铝锌硅镀层的研究主要集中在镀层的耐蚀性及其机制[5- 6],以及添加其他元素改善镀层组织和性能等方面[7- 9]。生产中,热浸镀铝锌硅层的难度较普通镀锌大。由于铝锌硅镀层含铝量高,而铝的熔点高,易氧化,表面张力大,热浸镀易产生漏镀、黏附性差[10]等质量问题。在热浸镀工艺参数中,浸镀时间是影响铝锌硅镀层锌花尺寸和镀层质量的关键因素,只有合理控制浸镀时间才能获得合格的锌花尺寸和质量良好的镀层。本文采用热浸镀模拟试验机对低碳钢板进行了不同时间的热浸镀铝锌硅试验,研究结果可为实际生产中低碳钢热浸镀铝锌硅镀层的浸镀时间等工艺参数的制定提供参考。

1 试验材料与方法

1.1 热浸镀铝锌硅

试验用低碳钢板尺寸为220 mm×100 mm×0.8 mm,在HDPS- EU AV型热镀锌模拟试验机上进行热浸镀铝锌硅试验。钢板经脱脂、漂洗、烘干后,采用红外线加热器加热至750 ℃,然后以10 ℃/s的速率冷却至浸镀温度595 ℃进行浸镀,随后以23 ℃/s的速率冷却至室温。保护气氛为95%(体积分数,下同)N2+5%H2,露点为-30 ℃。浸镀时间分别为1.2、3.2和5.2 s。镀液主要成分为55.0%Al+43.4%Zn+1.6%Si。试验用钢板的化学成分如表1所示。

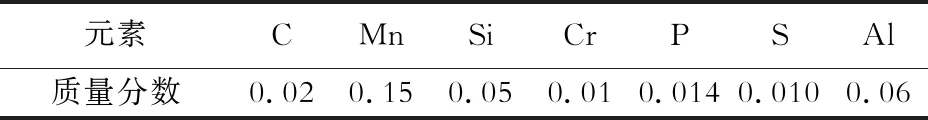

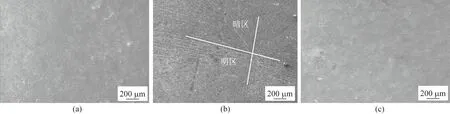

表1 试验用钢板的化学成分(质量分数)

1.2 测试分析

采用划线法[11]测量并统计钢板热浸镀不同时间产生的铝锌硅镀层的锌花尺寸。用线切割加工15 mm×15 mm试片并制备金相试样;采用添加缓蚀剂的10%(质量分数,下同)盐酸水溶液将钢板表面镀层溶解,保留合金层。采用场发射扫描电子显微镜分析镀层表面和截面形貌及合金层组织,并用能谱仪分析其成分。

2 结果分析与讨论

2.1 镀层表面锌花形貌及元素分布

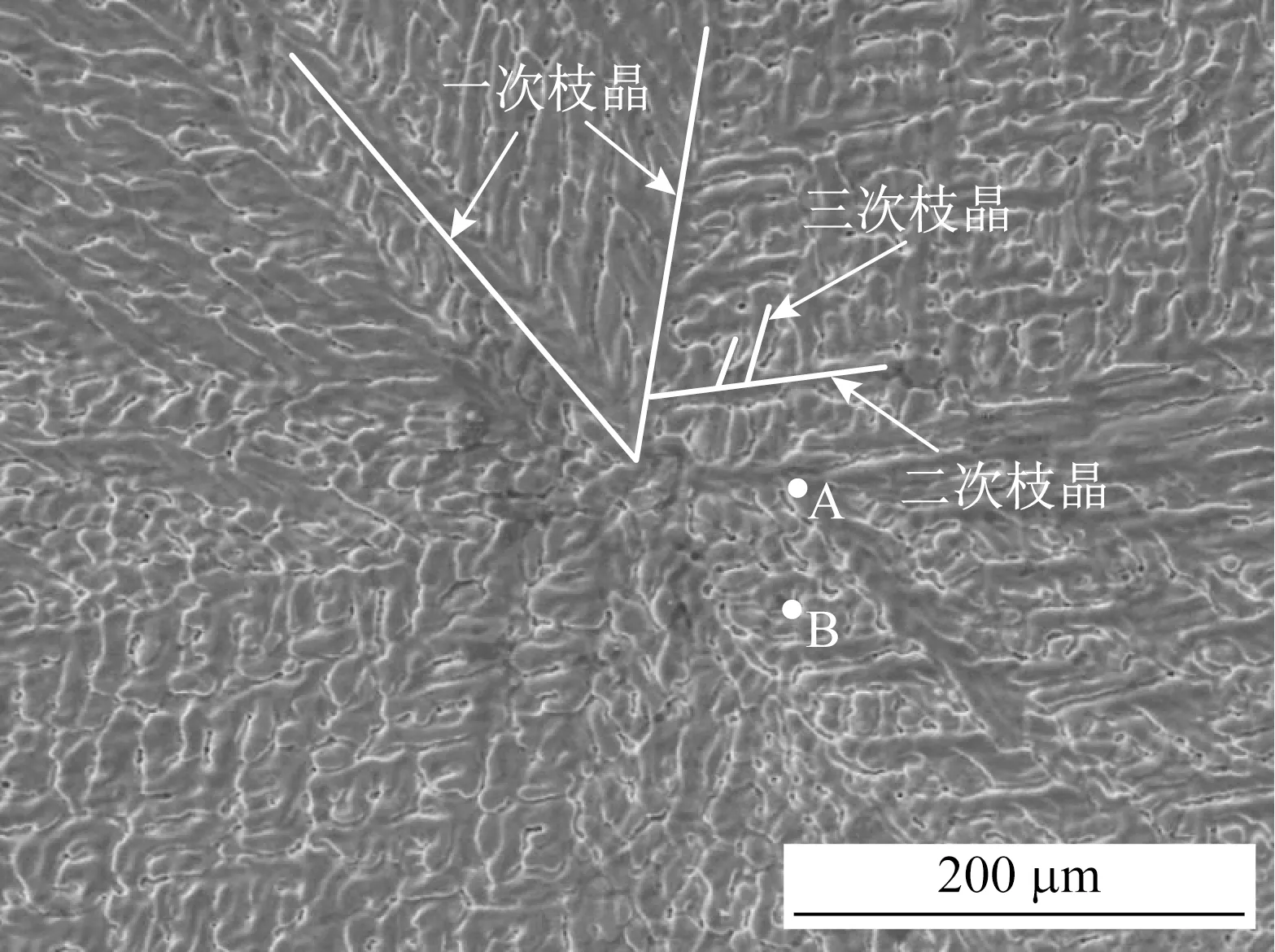

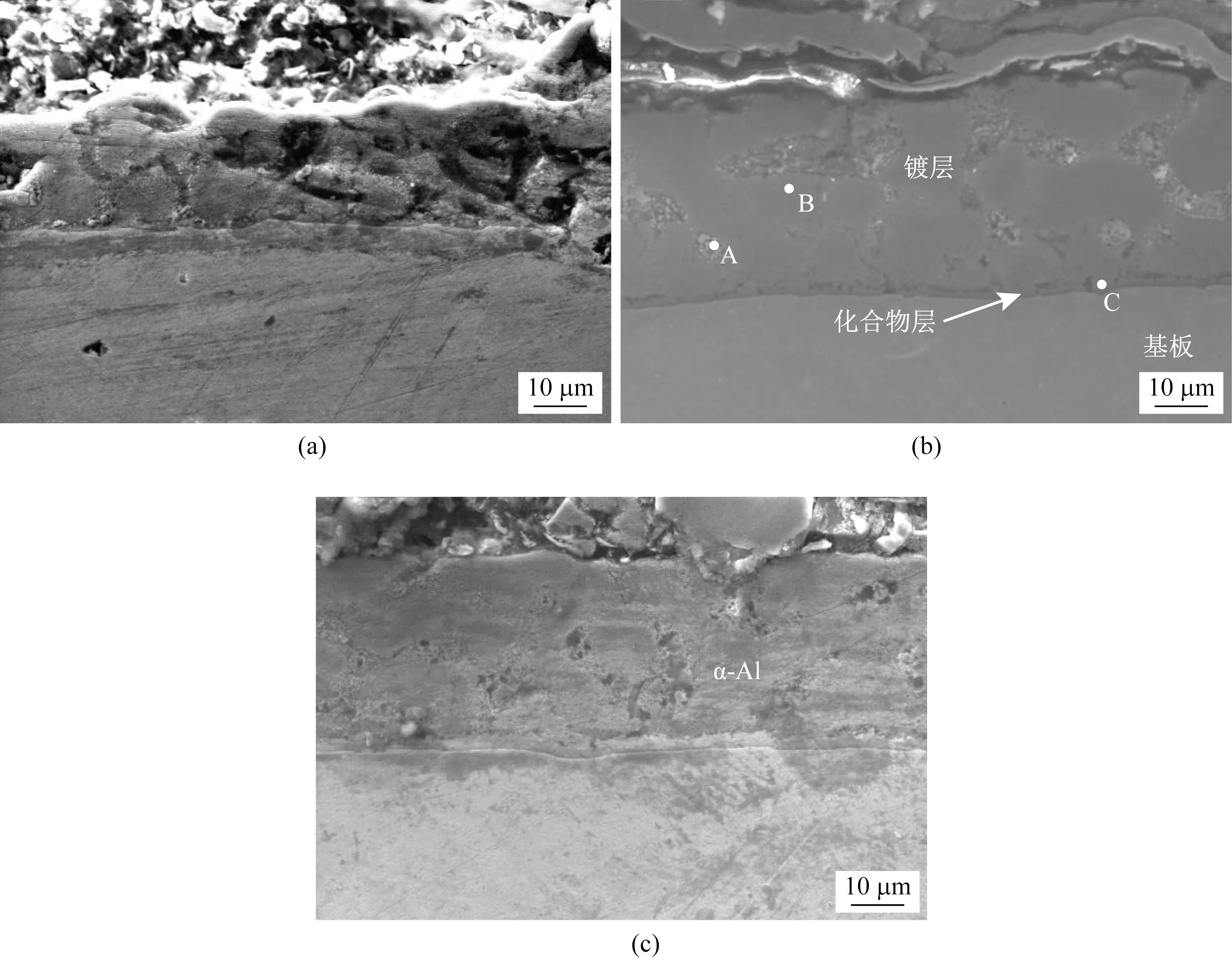

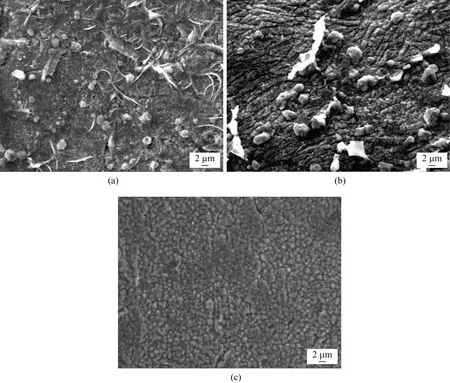

锌花是镀铝锌板上可见的或明或暗扇形花纹。放大可见每个扇形花纹都有两条直边和一条弧形边。多数情况下,每个锌花都由 6 个左右的小扇形花纹构成。锌花的形貌主要与α- Al 枝晶有关,单个锌花中扇形花纹的直边即为α- Al一次枝晶,扇形花纹内有二次或三次枝晶。在凝固过程中,相邻锌花的枝晶生长取向有一定差异[12- 13],使相邻锌花在同一个方向上的反光率产生较大差异,从而形成了独特的立体形貌[14]。 图1为热浸镀1.2 s的钢板镀层表面锌花的微观形貌,可见锌花由一次、二次和三次枝晶构成。表2为锌花成分,可见一次枝晶(A点)由富铝相组成,而枝晶间隙(B点)则由富锌相组成,富锌相处于富铝相的间隙。

图1 镀层表面锌花的扫描电子显微镜形貌

表2 镀层表面锌花的成分(质量分数)

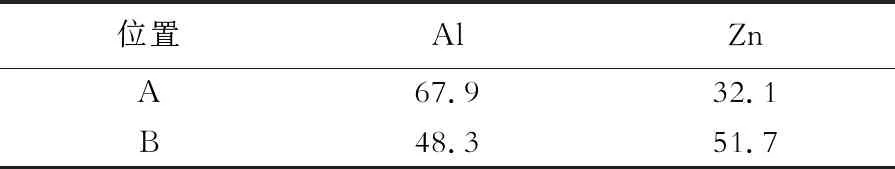

图2为热浸镀不同时间的钢板镀层表面锌花的宏观形貌。由图2可知,热浸镀时间从1.2 s延长至5.2 s,镀层的锌花形态无明显变化,热浸镀不同时间的钢板镀层表面锌花均有或明或暗的扇形区。其原因是,锌层表面的晶粒取向不同,导致反光率不同,从而形成明暗区[15]。

图2 热浸镀1.2(a)、3.2(b)和5.2 s(c)的钢板的锌花形貌

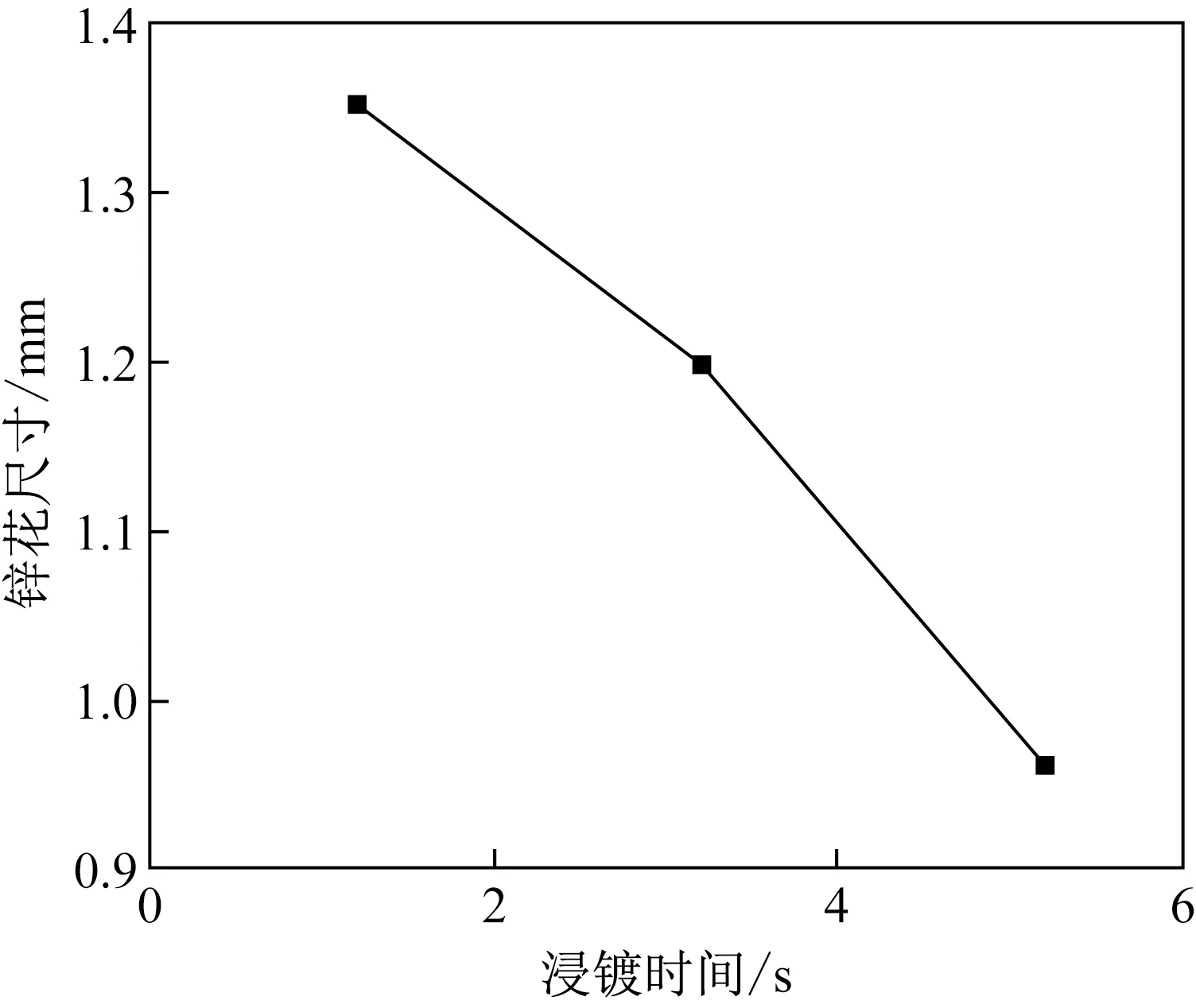

采用划线法统计钢板镀层的锌花尺寸,得到钢板镀层的锌花尺寸随浸镀时间的变化规律,如图3所示。从图3可以看出,随着浸镀时间从1.2 s延长至5.2 s,锌花尺寸略有减小。其原因在于:在浸镀温度、冷却速率等不变的情况下,随着浸镀时间的延长,镀层与基体之间的合金层增厚,富铝枝晶的形核与长大(决定锌花尺寸)与合金层的相组成有关。锌花的最终尺寸不仅与镀层与基体之间的合金层的相组成有关,还与其厚度有关。合金层越厚,富铝枝晶形核点增多,导致锌花尺寸减小。根据点阵匹配原理,若金属间化合物晶格类型与富铝枝晶比较匹配,则富铝枝晶有更多异质形核点,从而使锌花尺寸减小。研究发现[16],金属间合金层中θ- FeAl3相与富铝枝晶比较匹配,因而随其含量增加锌花尺寸减小。这与Hikino等[17]的研究结果一致。他们的研究发现,随着热浸镀时间的缩短,界面合金层厚度减小,锌花尺寸增大。Guo等[18]的研究发现:当生产带速从50 m/min提高至80 m/min时,锌花尺寸变化不大;随着带速进一步从80 m/min提高至100 m/min,锌花尺寸减小。初步认为这是带材与镀层厚度的差异导致实际冷速不同所致。Guo等[18]研究的以高带速(80~100 m/min)生产的卷材和镀层均较薄。基板较薄会导致浸镀后的余热较小,而生产薄镀层产品则需要较大的气刀喷射压力,以增大基板的冷却速率。这两个因素的叠加导致随着带钢速率从80 m/min提高至100 m/min时,锌花尺寸从3.0 μm减小到2.4 μm,即随着浸镀时间的缩短,锌花尺寸减小。

图3 热浸镀时间对锌花尺寸的影响

2.2 合金层形态

热浸镀时钢板与镀液的界面反应和相变过程均较为复杂,涉及钢板被镀液浸润、Fe- Al- Zn金属间化合物的等温固化、固态扩散相变和镀液的凝固反应等[19],且反应速率非常快,通常不到1 s。将钢板浸入55Al- 45Zn镀液时,在钢板- 镀液界面发生铁与镀液中铝的反应,生成由Fe2Al5和FeAl3构成的合金层[20]。该合金层有两种形态:一是合金层的Fe2Al5和FeAl3从钢板上剥落,使镀液与钢板直接发生反应,该反应非常快,仅受Al元素在Al- Zn镀液中向钢板表面扩散的限制;二是合金层附着在钢板表面,Al元素通过合金层中未完全凝固的液体扩散至钢板表面并快速发生反应[21]。热浸镀55%Al- Zn- Si合金时,Si元素的作用主要是抑制Al- Zn镀液与钢板表面之间的强烈放热反应[22]。

图4为浸镀不同时间产生的镀层的截面形貌。从图4可以看出,镀层截面明显分为外层、合金层和基板3部分。热浸镀1.2 s生成的镀层较薄,难以分辨中间的合金层,且合金层不连续,有断裂、脱落迹象。其原因可能是浸镀时间较短,即镀液与钢板反应时间较短,导致形成的合金层较薄。热浸3.2 s生成的镀层厚度增大,合金层界限明显。浸镀5.2 s生成的镀层合金层明显增厚,镀层也更致密,且α- Al枝晶截面增大,但镀层厚度变化不大。其原因是,随着扩散反应的进行,形成的合金层相当于保护膜,阻碍了基板与镀液的接触,减缓了镀液对基板的浸润,所以镀层厚度变化不明显[23]。

图4 热浸镀1.2(a)、3.2(b)和5.2 s(c)产生的镀层的截面形态

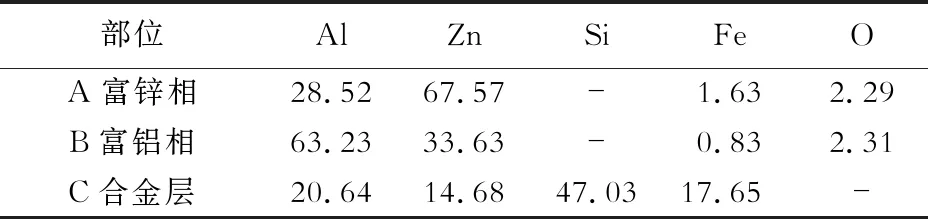

对图4(b)所示镀层截面进行成分分析,结果如表3所示。可以看出,镀层中浅灰色(A)为富锌相,深灰色(B)为富铝相。由于测试前试样暴露于空气中,发生了少量电化学腐蚀[24],在富锌相与富铝相中检测到了氧元素。镀液中的Si元素在镀层中含量较少未检测到,其主要分布于合金层中。

表3 热浸镀3.2 s产生的镀层成分(质量分数)

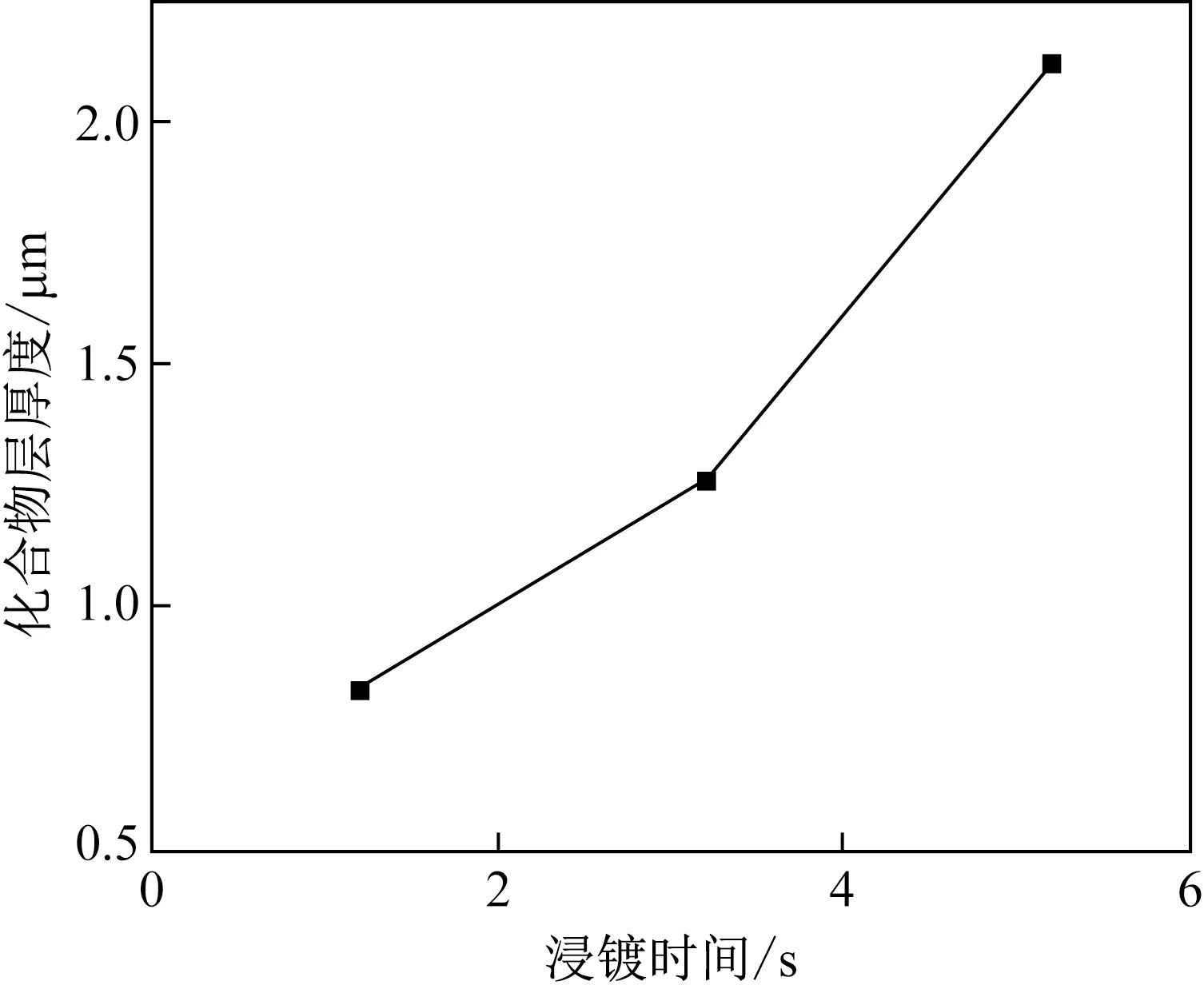

参照GB/T 18592—2001《金属覆盖层 钢铁制品热浸镀铝 技术条件》[25]测定了钢板热浸镀层中合金层厚度随浸镀时间的变化,如图5所示。可见在冷却速率、 浸镀温度等工艺参数不变的条件下,随着浸镀时间的增加,钢板中的Fe与镀液中的Al、Zn元素相互扩散时间增加,镀层的合金层增厚。

图5 镀层中合金层厚度随热浸镀时间的变化

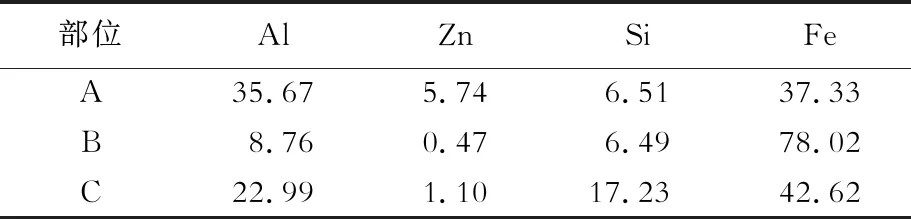

镀层中合金层形貌如图6所示。可见合金层中有大量白色和灰色合金相[26]。热浸镀1.2和3.2 s生成的镀层,其合金层中有较多的白色合金相;热浸镀5.2 s生成的镀层合金层中白色合金相较少。表4为合金层中白色和灰色合金相的成分。由表4可知,各相成分没有太大差别,均为含Al、Zn、Si和Fe的合金[27],底层灰色合金相含铁量较高,白色合金相中含铝量较高,可能是腐蚀后的镀层残留物。

图6 热浸镀1.2(a)、3.2(b)和5.2 s(c)生成的镀层中合金层形貌

表4 镀层合金层中各相成分(质量分数)

3 结论

(1)随着热浸镀时间从1.2 s增加至5.2 s,钢板中Fe原子通过合金层扩散的时间延长,合金层增厚,锌花尺寸减小,热浸镀时间对锌花尺寸有显著影响。

(2)热浸镀1.2 s生成的镀层较薄,其合金层不连续;热浸镀3.2 s生成的镀层厚度增大,合金层与钢板的界限明显;热浸镀5.2 s生成的镀层中合金层明显增厚,镀层更致密,质量较好。

(3)热浸镀的铝锌硅镀层中合金层有大量白色和灰色合金相,热浸镀1.2和3.2 s生成的镀层中的合金层有较多的白色合金相,而浸镀5.2 s生成的镀层合金层中的白色合金相较少。