TMCP技术在QSTE系列汽车用钢生产中的应用研究

丁进明 张春一

(上海梅山钢铁股份有限公司 制造管理部,江苏 南京 210039)

近年来,为了提高生产效率,降低生产成本,汽车零部件冲压工艺从原来的单工序冲压不断优化升级为连续模冲压,对冷成形热轧汽车结构钢板(QSTE)系列汽车结构用钢的加工成形性、整卷性能波动等方面都提出了更高的要求[1- 2]。目前,国内对QSTE系列汽车用钢的研究主要集中在生产工艺、组织性能以及产品开发等方面[3- 11]。赵中昱等[3]、韩丹等[4]采用疲劳试验机研究了QSTE550TM、QSTE340TM汽车用高强钢的应力应变迟滞曲线;崔宇轩[5]、孙超等[6]、吴汉科等[7]研究了热轧工艺对QSTE650TM、QStE420TM钢氧化铁皮的影响以及氧化铁皮控制技术;王溪刚[8]、李文远等[9]研究了微合金化、热轧控轧控冷工艺、拉矫工艺及酸洗工艺对QStE340TM、QStE500TM组织和力学性能的影响;朱阳林等[10]、杨得草等[11]分别采用铌微合金化和铌、钛复合微合金化工艺开发出了QStE420、QStE420TM汽车结构用热轧酸洗板。TMCP技术是采用超快速冷却技术在短时间内使经热轧的变形带钢处于硬化的奥氏体状态,相比常规层流冷却技术,能够减少对带钢韧性的影响,保证钢的力学性能[12- 15]。近年来,国内利用新一代TMCP技术提升带钢热轧后力学性能的研究较多。段争涛等[16]对比了常规TMCP技术与高温轧制+超快冷工艺对工程机械用钢组织和力学性能的影响;侯蕾等[17]基于超快速冷却装置研究了新一代TMCP技术对中厚板强度、韧性及焊接性能的影响。为充分发挥梅钢1780热轧产线的生产能力,本文利用新一代TMCP技术,实现了QSTE系列汽车结构用钢的柔性轧制,更好地满足了汽车零部件的加工要求。

1 QSTE系列汽车用钢

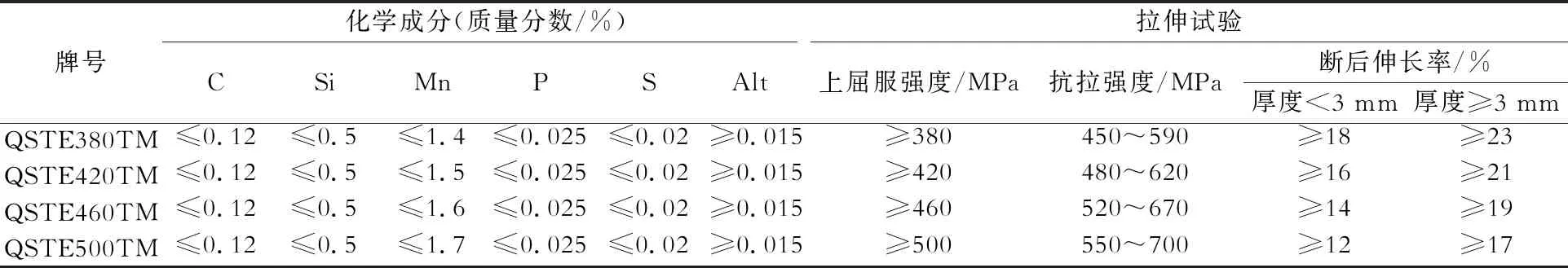

QSTE系列汽车结构用钢主要用于汽车底盘零部件,其力学性能在符合标准要求的同时应具有良好的冷成形性能。QSTE系列汽车结构用钢的化学成分和拉伸性能满足Q/BQB 310—2019《汽车结构用热连轧钢板及钢带》要求,具体如表1所示。

表1 QSTE系列汽车结构用钢的化学成分及力学性能要求

2 试验材料和方法

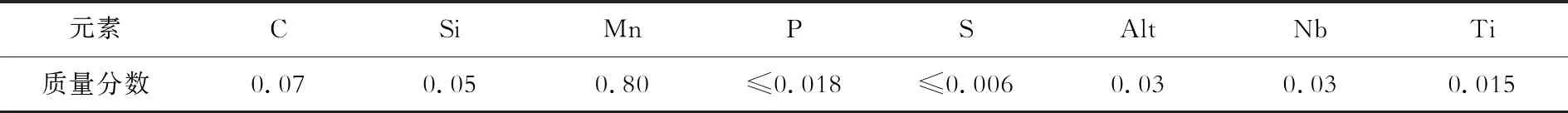

试验材料选用梅钢1780热轧生产线的成熟产品QSTE380TM带钢,其工艺流程为脱硫铁水→扒渣→转炉冶炼→LF→连铸,化学成分如表2所示。

表2 QSTE380TM带钢的化学成分(质量分数)

根据生产条件,通过改变终轧温度、卷取温度与冷却方式,设计两种不同热轧工艺方案,具体参数如表3所示。

表3 热轧工艺方案

在3 mm厚的热轧带钢尾部切取金相试样,经磨制、抛光和腐蚀后,采用Axio Imager A2m型金相显微镜观察其微观组织。根据GB/T 228—2002《金属材料 室温拉伸试验方法》分别在3、4、5 mm厚的热轧带钢尾部切取标距为50 mm的拉伸试样,采用SHT5605型电液伺服万能试验机进行拉伸试验,拉伸速率为3 mm/min。

3 试验结果与分析

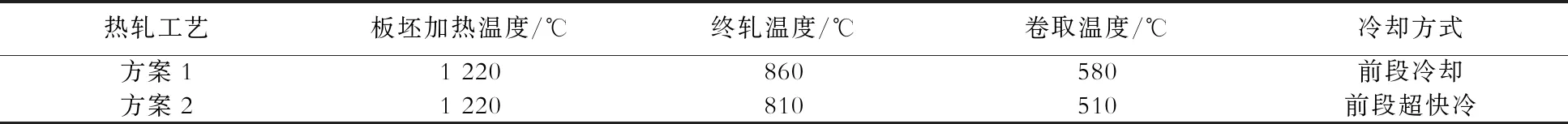

3.1 显微组织

如图1所示,采用两种不同热轧冷却工艺生产的QSTE380TM带钢的组织主要为铁素体和珠光体。根据GB/T 6394—2017《金属平均晶粒度测定方法》,对采用前段冷却和前段超快冷工艺生产的试样晶粒度进行评级,结果分别为9级和9.5级。比较显微组织和晶粒度级别可以看出,采用前段超快冷工艺生产的带钢组织较常规工艺明显细化。

图1 采用两种热轧冷却工艺生产的QSTE380TM带钢的显微组织

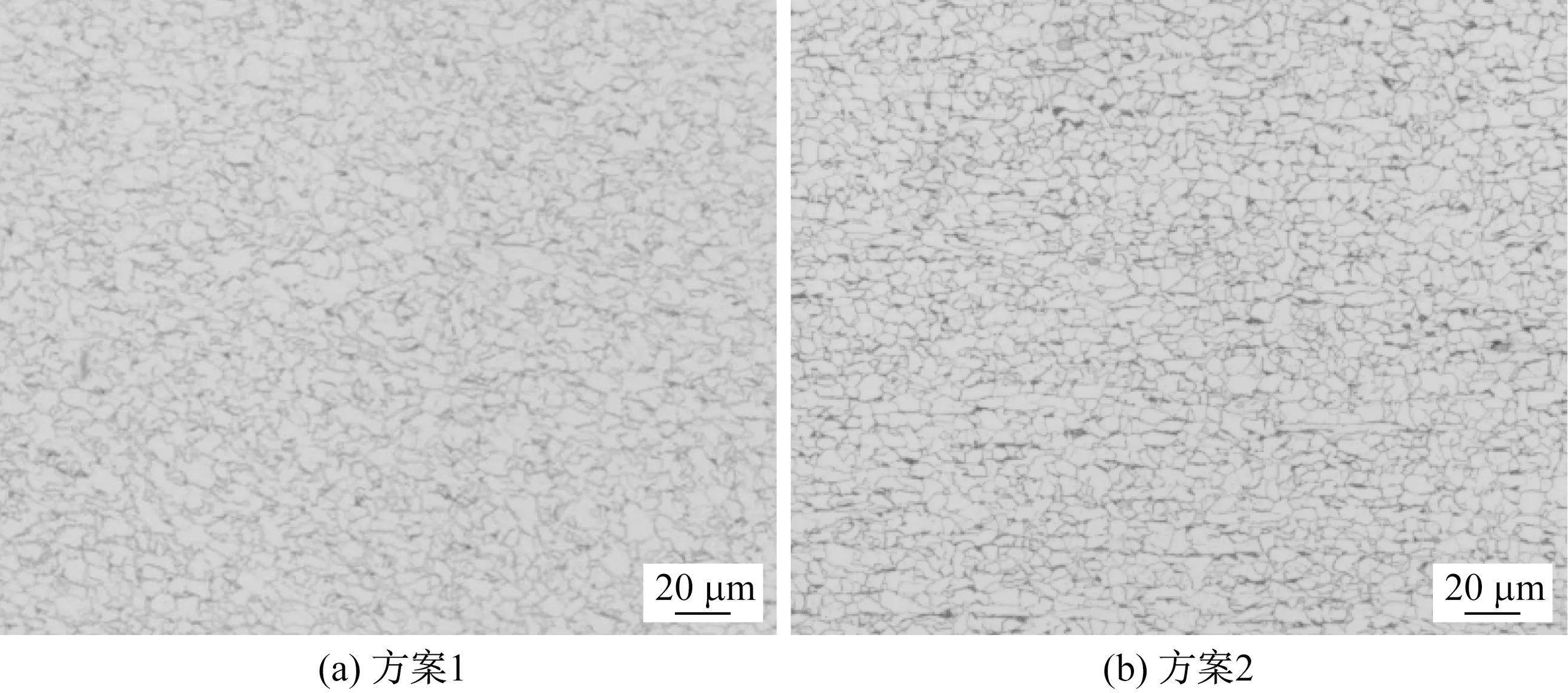

3.2 力学性能

采用两种热轧冷却工艺生产的不同厚度QSTE380TM带钢的纵向力学性能如表4所示。可以看出,采用前段超快冷工艺生产的带钢的屈服、抗拉强度比常规工艺生产的带钢高20 MPa左右,其力学性能同时满足表1中QSTE380TM和QSTE420TM钢的力学性能要求。此外,对比表1与表2可以看出,QSTE380TM钢中合金元素的含量低于标准,因此在满足性能要求的前提下,一定程度上降低了带钢的成本。

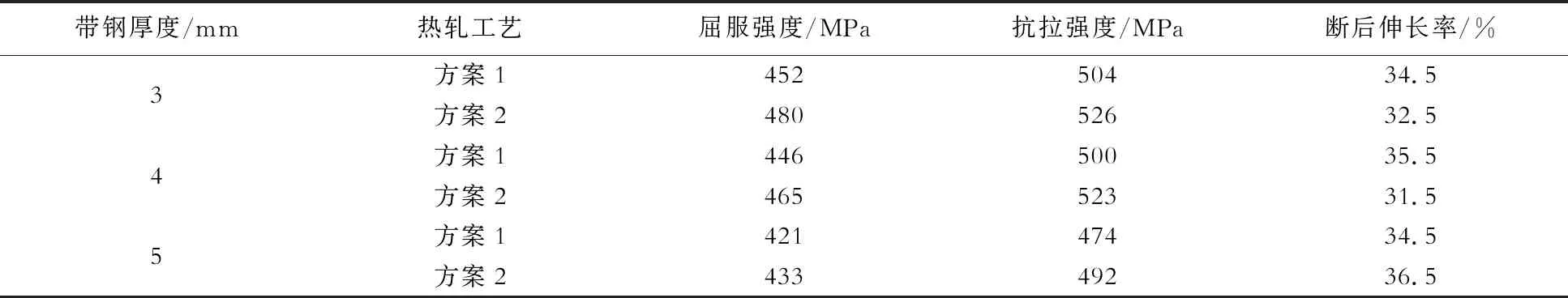

表4 采用两种热轧冷却工艺生产的不同厚度QSTE380TM带钢的纵向力学性能

对厚度≤4 mm的QSTE380TM钢采用两种方案进行扩大试验,其力学性能如图2所示。可以看出,方案2带钢的强度明显高于方案1带钢,并且方案2带钢的性能满足QSTE420TM钢的标准要求。可见采用新一代TMCP技术可以在成分不变的情况下实现带钢性能的明显提升,从而为实现QSTE系列带钢的柔性轧制提供可能。

图2 采用两种热轧冷却工艺生产的QSTE380TM带钢的力学性能

4 现场应用

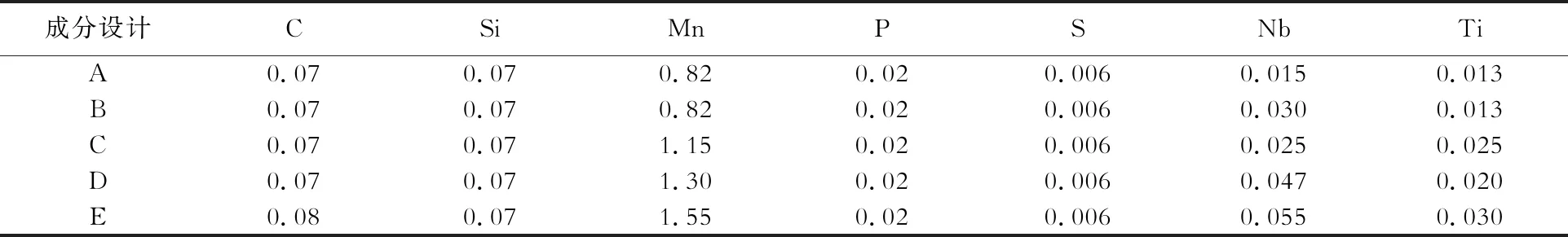

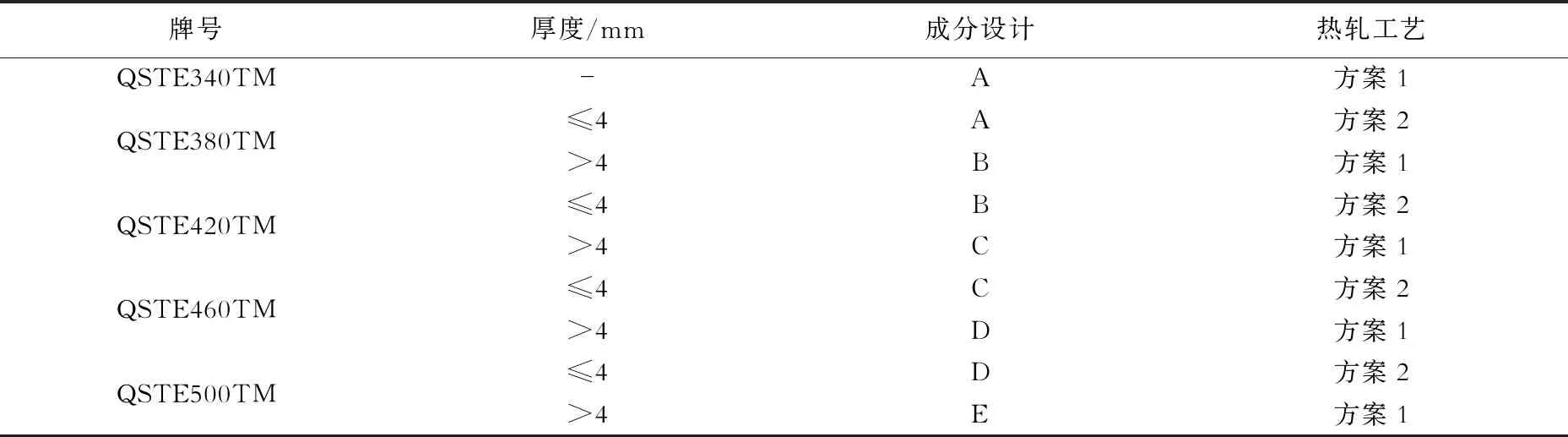

根据试验结果,采用以前段超快冷为核心的新一代TMCP技术生产的同一规格、相同成分带钢的晶粒度和力学性能均提高;进一步结合现场轧制工况,对QSTE系列汽车结构用钢的化学成分进行设计,如表5所示。同时,制定了相应的柔性化轧制方案,即采用相同的成分设计,通过调整热轧工艺参数,使不同牌号热轧带钢的力学性能满足要求,如表6所示。

表5 QSTE系列汽车结构用钢的化学成分(质量分数)

表6 QSTE系列汽车结构用钢的柔性化轧制方案

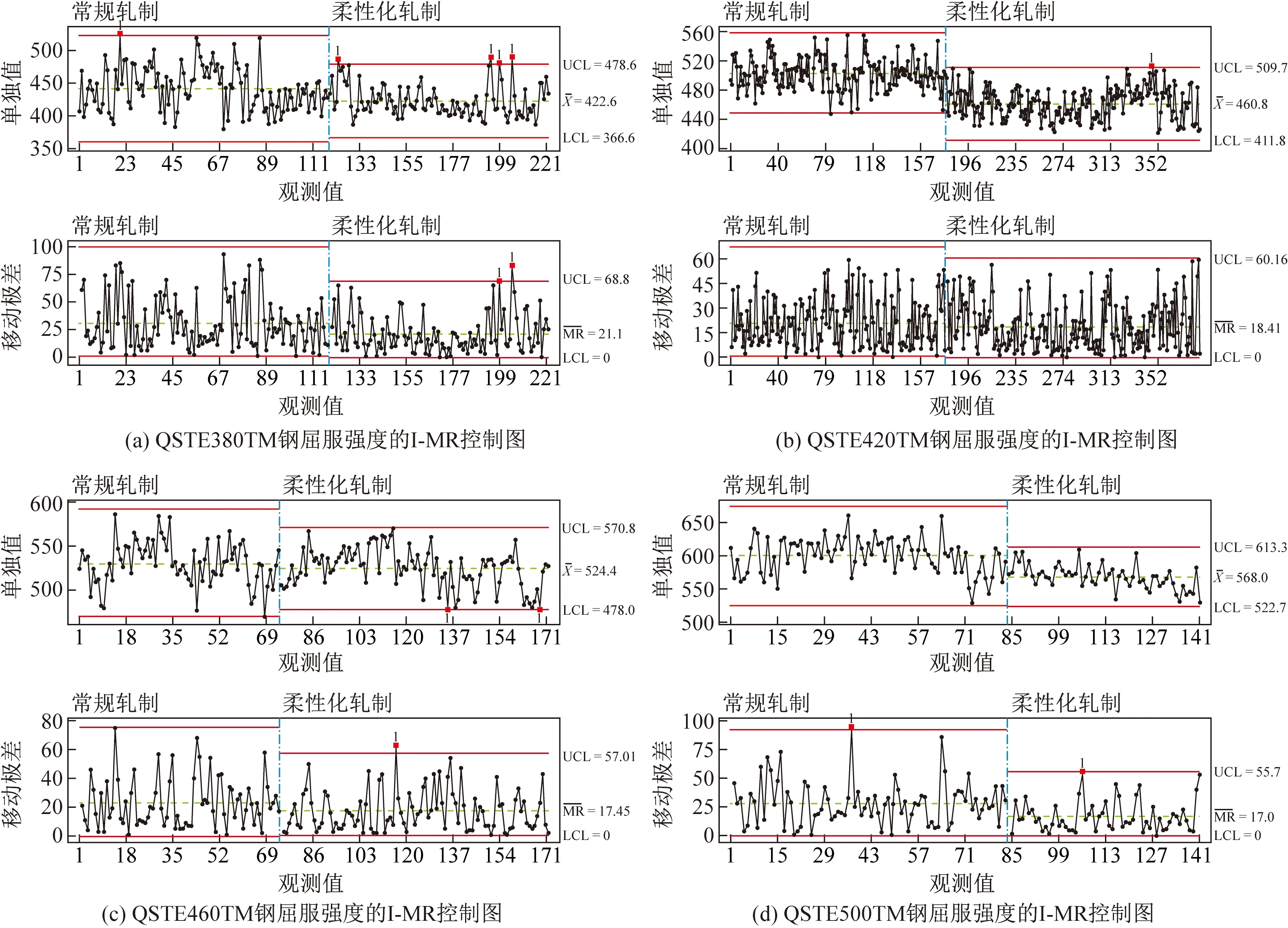

利用Minitab软件计算采用常规工艺和柔性化轧制工艺生产的QSTE系列汽车结构用钢屈服强度的I- MR控制图,即单值- 移动极差控制图,结果如图3所示。可见采用柔性化轧制工艺生产的带钢屈服强度的I- MR控制图中的UCL和LCL值均小于常规工艺生产的带钢,表明其屈服强度波动范围较小,性能稳定性提高。因此采用新一代TMCP技术制定的QSTE系列汽车用钢的柔性化轧制方案,不仅提高了带钢性能的稳定性,满足了用户端连续模冲压对带钢性能稳定性的要求,同时降低了成本。

图3 采用柔性化轧制方案前后QSTE系列汽车结构用钢性能的稳定性对比

5 结论

(1)采用前段超快冷工艺的QSTE380TM带钢晶粒明显细化,屈服强度和抗拉强度提高。

(2)在试验基础上,采用以前段超快冷为核心的新一代TMCP技术实现了QSTE系列汽车结构用钢的柔性化轧制,提高了带钢力学性能的稳定性,降低了成本。