轧制润滑对冷轧镀锡基板表面微观形貌的影响

陈 光 刘云峰 彭兴东

(1.上海梅山钢铁股份有限公司 冷轧厂,江苏 南京 210039;2.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

镀锡板是两面有镀锡层的冷轧低碳钢薄板,具有良好的成形性能和耐蚀性能,广泛用于制罐、制盒和包装材料。镀锡板表面质量控制是其生产过程的重点[1]。镀锡板产品的发展趋势是以薄代厚,薄规格镀锡基板的稳定轧制一直是行业的技术难题。冷轧镀锡基板的生产具有变形量大、生产率高等特点,冷轧塑性变形区承受高压、高温并伴随有钢板与轧辊之间的摩擦磨损,工况十分恶劣[2- 3]。轧制润滑对冷轧镀锡基板表面质量、尺寸精度、板形、轧辊寿命和轧制稳定性都有影响[4]。特别是高速轧制时,如果轧制润滑异常,极易引起轧机振动、产生板面划伤和条纹等缺陷[5- 9]。

梅钢冷轧厂1 420 mm酸轧联合机组是国内第一条自主研发的镀锡基板及薄规格冷轧板生产线,生产厚度为0.17~0.55 mm的镀锡基板。本文针对冷轧镀锡基板表面微观形貌不均匀的问题,在原材料、设备和轧制工艺不变的条件下,研究了轧制润滑对冷轧镀锡基板表面微观形貌的影响,研究结果可为现场生产和钢板表面质量控制提供参考。

1 轧制油摩擦学特性

轧制油由基础油和添加剂组成,其摩擦学特性主要与基础油和添加剂有关。基础油是主要成分,约占80%~90%[10]。基础油包括矿物油、动植物油和合成油。添加剂是改善油品性能的有极性的化合物或聚合物,影响轧制油物理、化学性能。理化性能不仅是轧制油质量优劣的标志,也是选择轧制油的主要依据之一,特别是轧制油的皂化值和运动黏度。皂化值反映轧制油润滑性能,通常皂化值越高,轧制油的润滑性能越好。运动黏度影响冷轧塑性变形区接触弧表面的油膜厚度,也即影响轧制油的润滑性能。黏度指数是轧制油的黏度随温度变化的特性,黏度指数越大,表示轧制油的运动黏度受温度的影响越小。黏度指数多采用油的40和100 ℃运动黏度按GB 1995—80《石油产品粘度指数计算法》计算[10]。

在现场进行轧制油试验时,首先在实验室检测两种轧制油(1号、2号)的摩擦学特性。1号轧制油是改进后的轧制油,2号轧制油是改进前的。轧制油的改进措施是减小油品40 ℃的运动黏度和增加极压剂的添加量。1号轧制油的极压剂添加量为1.05%,2号轧制油的为0.70%。1号、2号轧制油的理化性能如表1所示。

由表1可知,1号轧制油的(40 ℃)运动黏度比2号轧制油的小4.3 mm2/s,但1号轧制油的黏度指数比2号轧制油大9;1号轧制油的运动黏度随温度变化小,热稳定性好。

表1 1号和2号轧制油的理化性能

1.1 油膜强度

油膜强度也称为最大无卡咬负荷,是指在试验条件下不发生卡咬的最高负荷。卡咬是指油膜被破坏。油膜强度反映油膜的抗压强度。

采用MS- 10A四球摩擦磨损试验机,参照GB/T 3142—2019《润滑剂承载能力的测定 四球法》的方法测试1号、2号轧制油的油膜强度。轧制油温度为75、100、125、150、175、200和225 ℃,结果如图1所示。

由图1可知,在75~225 ℃,随着温度的升高,1号、2号轧制油的油膜强度降低。在175~225 ℃,1号轧制油的油膜强度显著高于2号轧制油。因为1号轧制油的极压剂添加量为1.05%,2号轧制油的极压剂添加量为0.70%。在175~225 ℃,轧制油的极压剂与摩擦副表面的反应膜起主要作用,1号轧制油的极压性能较好。在225 ℃,1号、2号轧制油的油膜强度分别为804和598 N,前者的高温润滑性能较好。

图1 两种轧制油的油膜强度随温度的变化

1.2 平均摩擦因数

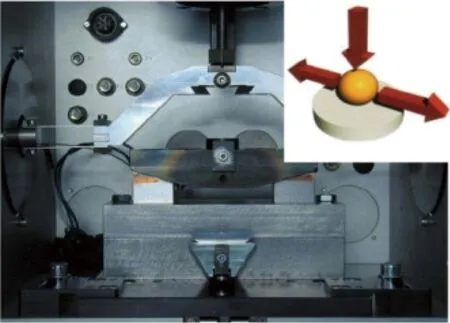

摩擦副表面的平均摩擦因数反映油膜剪切强度的大小和轧制油的减摩性能。采用SRV5高温摩擦磨损试验机进行摩擦试验。试验条件:试验力为900 N,振幅为2 mm,频率为50 Hz,时间为4 min,轧制油温度为75、100、125、150、175、200和225 ℃,上摩擦副为往复运动的轴承钢钢球,下摩擦副为静止的轴承钢钢板。

运行中的SRV5摩擦试验机如图2所示,使用两种轧制油时不同温度下摩擦副表面的平均摩擦因数如图3所示。

图2 运行中的SRV5摩擦试验机

图3 使用两种轧制油时不同温度下摩擦副表面的平均摩擦因数

由图3可知,在75~225 ℃,随着温度的升高,摩擦副表面的平均摩擦因数先减小再逐渐增大。因为轧制油由基础油和添加剂组成,添加剂有一个临界吸附温度,含有添加剂的轧制油在临界温度的平均摩擦因数会发生变化。在100~225 ℃,采用1号油的平均摩擦因数比采用2号油的小,1号轧制油的减摩性好。在225 ℃,1号、2号轧制油的平均摩擦因数分别为0.078、0.084,1号轧制油的高温润滑性能较好。

2 轧制润滑对板面微观形貌的影响

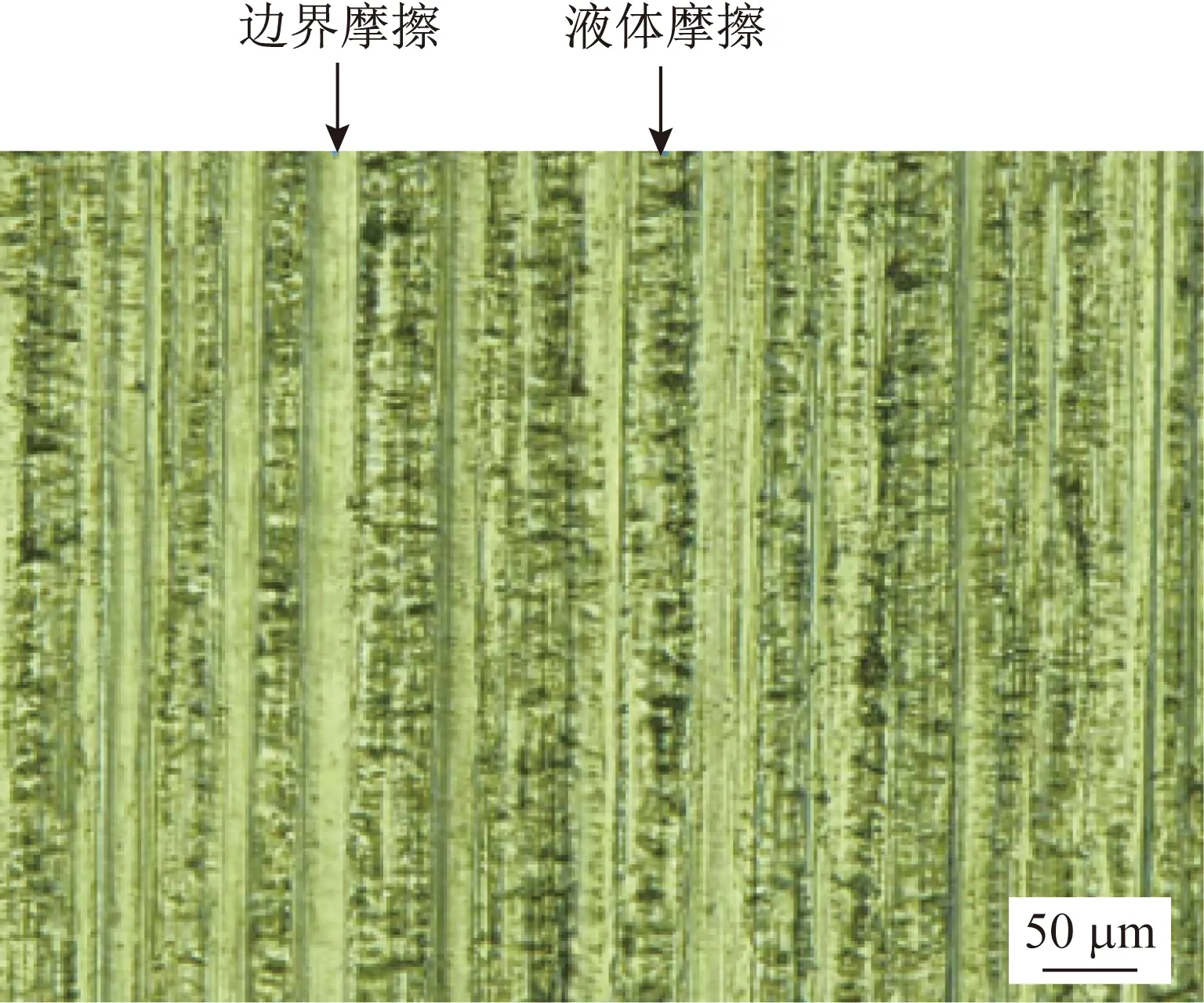

2.1 冷轧辊缝内塑性变形区接触弧表面摩擦状态

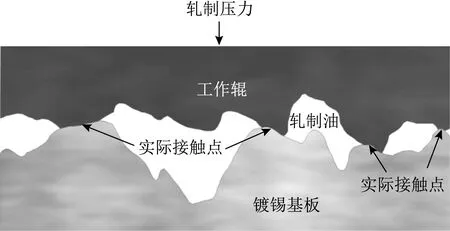

冷轧辊缝隙内的摩擦状态如图4所示。沿板面宽度的摩擦状态区域分布如图5所示。通常,冷轧辊缝内塑性变形区接触弧表面处于混合摩擦状态,主要包括液体摩擦和边界摩擦,如果边界润滑膜破裂,也会产生干摩擦。

图4 冷轧辊缝隙内的摩擦状态

图5 镀锡基板表面摩擦状态

由图4、图5可知,对于液体摩擦,轧机工作辊与轧件表面完全被油膜隔离,粗糙的轧件表面没有被轧机工作辊充分碾压。但当油膜压力较大时,易在轧件表面形成油窝或横向沟槽。对于边界摩擦,冷轧塑性变形区接触弧表面有一层极薄的边界膜,既防止轧机工作辊与轧件表面之间的黏附,又使轧件表面被充分碾压,使轧后板面较为光亮,并接近于轧辊表面粗糙度。冷轧辊缝内塑性变形区接触弧表面不同的摩擦状态对应的轧件表面形貌有较大的差异,在轧制过程中轧件表面形貌也不断变化。根据轧件表面微观形貌来判断冷轧辊缝内塑性变形区接触弧表面的摩擦状态较为直观[11]。由轧机工作辊表面粗糙度和镀锡基板表面粗糙度可以推断,冷轧塑性变形区摩擦界面的摩擦状态主要包括液体摩擦和边界摩擦。

为了进一步分析冷轧辊缝内塑性变形区接触弧表面的摩擦状态,在原材料、设备和轧制工艺不变的条件下,采用1号轧制油进行了冷轧试验。

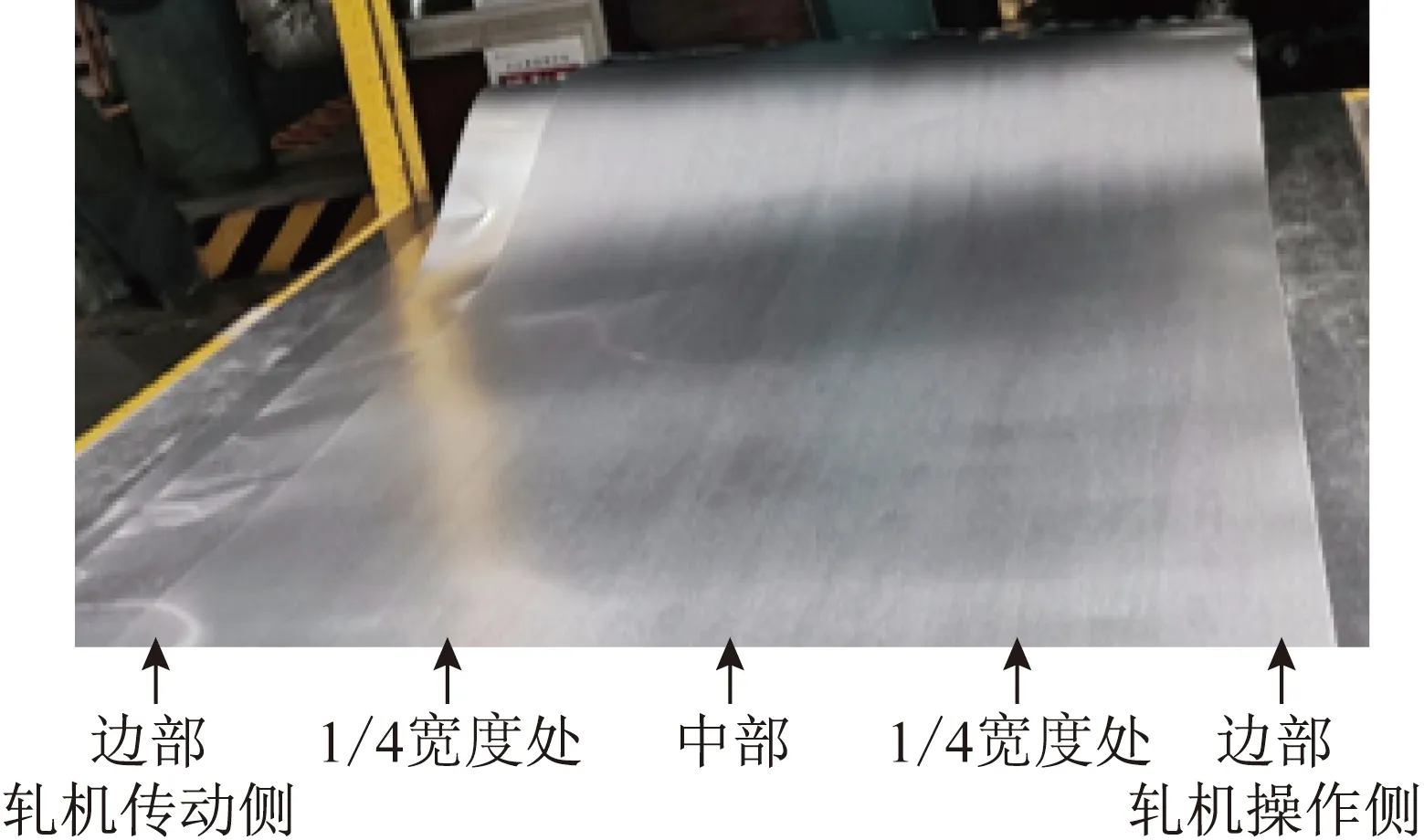

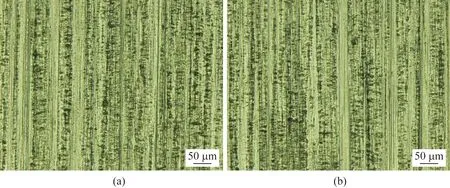

为了检验钢板宽度方向微观形貌的变化,从钢板边部(轧机传动侧)、1/4宽度处(轧机传动侧)、中部、1/4宽度处(轧机操作侧)、边部(轧机操作侧)取样,如图6所示,并记录钢板上、下表面。以冷轧镀锡基板中部为例,镀锡基板上、下表面的微观形貌如图7所示。

图6 从冷轧镀锡基板取样的图解

图7 镀锡基板上(a)、下(b)表面的微观形貌

由图7可知,轧辊缝隙内塑性变形区接触弧沿板宽方向存在边界摩擦状态和液体摩擦状态,影响轧后板面微观形貌。

影响冷轧塑性变形区摩擦界面边界润滑膜的因素如下[11]。(1)摩擦副表面特性:随着摩擦副表面粗糙度的增大,摩擦副平均摩擦因数增大。(2)轧制压力:随着轧制压力的升高,一方面轧制油的黏度增大,另一方面也可能使油膜破裂,从而影响轧制油的润滑性能。(3)轧制速率:随着轧制速率的增大,摩擦界面温度升高,轧制油黏度减小,油膜厚度减薄,轧制油润滑性变差。(4)温度:轧制油中的添加剂主要是通过与金属表面发生物理或化学吸附减摩降压,由于添加剂有一个临界吸附温度,如果高于该临界温度,则含有添加剂的轧制油的平均摩擦因数将发生变化。

2.2 冷轧过程中板面微观形貌演变

冷轧板表面微观形貌是板面微观几何形状的统称,是轧辊表面微观形貌经过有润滑介质的轧制塑性变形转印到钢板上的。钢板表面微观形貌取决于:(1)转印模具的工作辊表面微观形貌;(2)润滑轧制转印过程;(3)钢板原有的表面微观形貌[12]。

现场润滑轧制试验时,主要控制乳化液的浓度、温度和流量。1号乳化液槽的浓度为 (2.2±0.2)%,3号乳化液槽的浓度为(4.3±0.2)%,乳化液温度为56~60 ℃。乳化液流量:1号~4号机架均为5 472 L/min,5号机架为6 637 L/min。

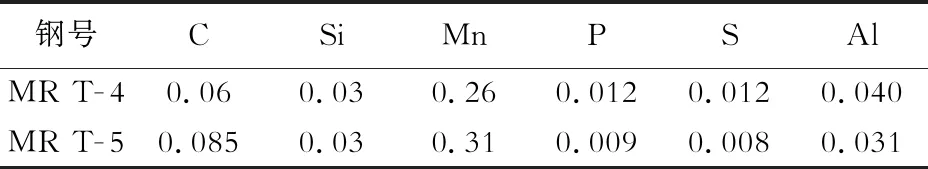

镀锡基板的化学成分如表2所示。酸洗后轧制前板坯的微观形貌如图8所示。

表2 镀锡基板的化学成分(质量分数)

由图8可知,酸洗后板坯表面粗糙且有大量微裂纹。第一道次轧制时,有微裂纹的板坯表面会夹带轧制油,使冷轧塑性变形区接触弧表面的油膜厚度分布、摩擦状态发生变化,影响板面微观形貌,具有遗传性。冷轧辊缝润滑系统如图9所示。

图8 酸洗后轧制前板坯的微观形貌

由图9可知,轧制过程是轧机工作辊施加轧制压力于镀锡基板而使之发生塑性变形的过程,工作辊与镀锡基板表面相互接触是传递轧制压力和产生摩擦的必要条件。轧机工作辊、镀锡基板的表面微观形貌由大小不同、形状不规则的凸峰和凹谷组成。接触表面微观形貌决定了不同的接触方式和摩擦状态。实际接触点是接触面的微凸峰,轧机工作辊与镀锡基板之间存在轧制油。显然,微凸峰与微凸峰的接触面、微凹谷与微凹谷的接触面和微凸峰与微凹谷的接触面的油膜厚度明显不同,微观摩擦状态也不同。微凸峰与微凸峰接触面之间处于边界摩擦状态,微凹谷与微凹谷接触面之间为液体摩擦状态,如图4所示。

图9 冷轧辊缝润滑系统

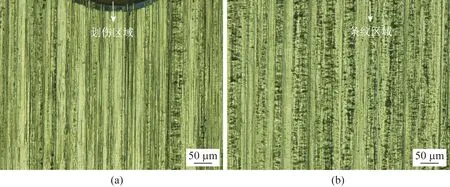

冷轧后板面划伤和条纹的微观形貌如图10所示。

图10 冷轧板表面的划伤(a)和条纹(b)

由图10(a)可知,板面划伤区域的擦痕方向与轧制方向平行,且划伤区域的擦痕比未划伤区域的擦痕宽。这是因为冷轧塑性变形区摩擦界面的摩擦状态包括液体摩擦和边界摩擦,边界润滑膜破裂时也可能产生干摩擦。板面划伤是冷轧板变形区接触弧表面局部轧制油油膜破裂,较硬的轧辊表面微凸峰在钢板表面犁削而产生的擦痕。

由图10(b)可知,板面条纹区域的擦痕与轧制方向平行,且擦痕两侧布满微裂纹,条纹区域板面较粗糙。冷轧镀锡基板表面条纹主要是在润滑轧制转印过程中形成的,是冷轧板塑性变形区接触弧表面沿板宽方向摩擦不均匀造成的。

冷轧过程中,第1~5机架轧机工作辊表面与镀锡基板表面的微凸峰和微凹坑无规则地相互插入,只有极少孤立的微凸峰直接接触,在轧制压力下与接触表面相对滑动时,这些相互嵌入的部分发生弹- 塑性变形或切断,工作辊表面的粗糙微凸峰将在镀锡基板表面沿轧制方向留下宽窄、深浅不均匀的微擦痕;在垂直于微擦痕方向的区域,因微凹坑油池传递压力,使微裂纹扩展,钢板表面形成平行和垂直于轧制方向的擦痕。

3 润滑轧制生产稳定性

3.1 改进前后轧制油的润滑效果

MR T- 4钢板(厚0.181 mm、宽965 mm)的实际轧制力如表3所示,轧制油改进后各机架实际轧制力明显降低。第1~5架轧机轧制力降幅分别为6.40%、6.63%、7.74%、5.07%、5.98%。MR T- 5钢板(厚0.171 mm,宽952 mm)的实际轧制力如表4所示,轧制油改进后各机架实际轧制力明显降低。第1~5架轧机轧制力降幅分别为7.23%、8.80%、6.32%、3.65%、8.65%。说明轧制油改进后,提高了冷轧辊缝隙内的润滑效果,塑性变形区接触弧表面摩擦因数明显减小,轧制力明显降低。同时也解决了轧机震动问题,进一步提高了轧制生产的稳定性。

表3 轧制油改进前后MR T- 4钢板的实际轧制力

表4 轧制油改进前后MR T- 5钢板的实际轧制力

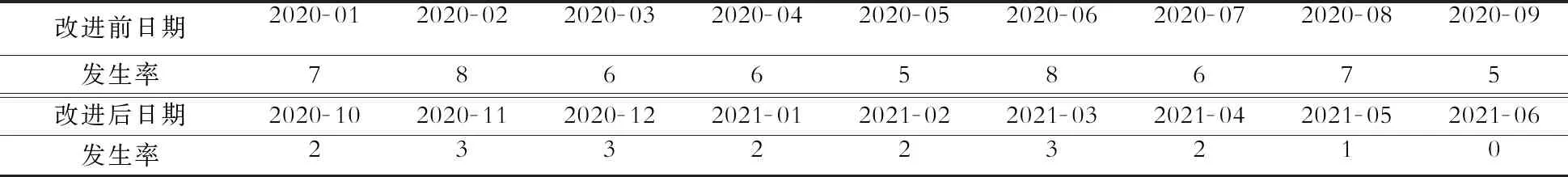

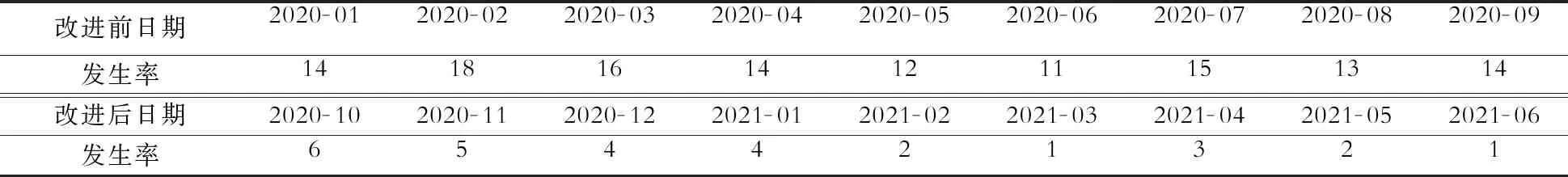

3.2 轧制油改进前后板面划伤、条纹发生率

MR T- 4钢板表面划伤发生率如表5所示,MR T- 5钢板表面条纹发生率如表6所示。由表5和表6可知,轧制油改进后,冷轧时的润滑效果明显改善,提高了轧后钢板表面微观形貌的均匀性。MR T- 4钢板表面划伤的平均月发生率降低了4.44%,MR T- 5钢板表面条纹缺陷的平均月发生率降低了11%。因板面产生划伤和条纹导致的轧机年平均异常换辊率也从10%降至3.92%,提高了生产率。

表5 MR T- 4钢板表面划伤发生率

表6 MR T- 5钢板表面条纹发生率

4 结论

(1)1号轧制油的40 ℃运动黏度为46.5 mm2/s,黏度指数为169,225 ℃油膜强度为804 N,225 ℃平均摩擦因数为0.078,高温润滑性较好,边界润滑膜较稳定,有效提高了轧后板面微观形貌的均匀性。

(2)1号乳化液槽的浓度为(2.2±0.2)%,3号乳化液槽的浓度为(4.3±0.2)%;乳化液温度为56~60 ℃,乳化液润滑效果良好。

(3)冷轧镀锡基板表面条纹主要是在润滑轧制转印过程中,在冷轧塑性变形区接触弧表面沿板宽方向摩擦不均匀造成的。

(4)其他条件不变,将轧制油40 ℃的运动黏度从50.8 mm2/s降低至46.5 mm2/s,轧制油225 ℃的油膜强度从598 N提高至804 N,可改善冷轧镀锡基板生产的稳定性,MR T- 4钢板表面划伤的平均月发生率降低了4.44%,MR T- 5钢板表面条纹缺陷的平均月发生率降低了11%。