高钛铁水转炉脱钛研究

张 静 姜金耀 郑少波 李慧改,3

(1.上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.上海大学 材料科学与工程学院,上海 200444;3. 上海大学 先进凝固技术中心,上海 200444)

近年来,高品质轴承钢对钛含量的要求愈发严格。钛在轴承钢中容易形成TiN/Ti(CN)夹杂[1],该类夹杂硬度较高且不易变形[2- 3],容易造成应力集中而产生疲劳裂纹。在尺寸相同的条件下,该类夹杂物对轴承钢疲劳寿命的危害远大于其他类型夹杂物[4]。目前国内钢厂冶炼轴承钢时常采用含钛矿冶炼[5- 6],成本低廉的含钛矿不仅能降低炼铁成本,还能提高高炉使用寿命。但这种冶炼方式会使铁水中钛含量过高,给后续炼钢过程造成一定的压力。一般要求轴承钢中钛含量小于30 μg/g,特级优质的高端轴承钢中钛含量为5~15 μg/g[7]。因此有必要控制轴承钢中钛含量。

实际生产中,高炉铁水钛含量较高,约300~600 μg/g,为保证钢水脱氧后的钛含量在要求范围内,需在转炉阶段对钛进行脱除。钢液中的钛含量与碳含量存在选择性氧化转变,即温度低于某一值时钢液中的钛优先氧化,反之碳优先氧化。为使轴承钢中钛含量小于15 μg/g,根据生产经验,由于后续添加合金时钛含量会增加3~10 μg/g[8],转炉出钢钛含量应控制在5~12 μg/g。但按照目前钢厂的出钢温度,出钢碳含量无法达标(0.5%~0.7%,质量分数,下同)。因此要保证钢液出钢钛含量和碳含量符合要求,需计算出合适的出钢温度。

基于此,为降低转炉冶炼终点钛含量并保证高碳出钢,同时转炉出钢温度较高,为后续熔化铬铁提供所需的热量,参考转炉脱磷工艺,在轴承钢转炉冶炼过程中,采用双渣法进行脱钛、保碳和提温,以降低钢液中钛含量。

“双渣+留渣”工艺是新日铁开发的MURC(multi- refining converter)转炉炼钢工艺[9],主要分为两个阶段[10-11]。第一个阶段进行脱磷、脱硅操作,结束后倒掉部分炉渣,进行第二阶段脱碳,吹炼结束后出钢并将炉渣留在炉内。该工艺利用转炉冶炼前期温度较低这一有利于脱磷的热力学条件,并将上一炉的脱碳终渣用于下一炉吹炼初期的脱磷,可减少炼钢石灰、轻烧白云石等原材料的消耗,还可以改善钢水纯净度。本文参考该脱磷方法对高钛铁水的转炉脱钛过程进行了研究。

1 生产工艺和方法

试验材料为国内某钢厂提供的全流程过程样品,其生产工艺为:铁水预处理-转炉吹炼-扒渣-LF钢包炉精炼-RH真空脱气-弱搅拌-方坯连铸-连轧-成品,钢厂共炼了3炉钢,化学成分如表1所示。

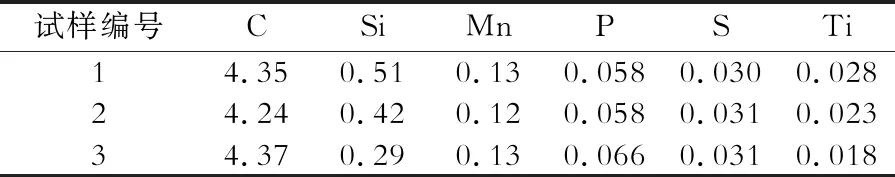

表1 GCr15轴承钢的化学成分(质量分数)

GCr15轴承钢原料铁水成分如表2所示,铁水钛含量最高达到280 μg/g,最低为180 μg/g。由于高品质轴承钢的钛含量要求较高,需在后续转炉阶段对钛含量进行控制,脱钛过程同时影响钢中碳含量,为保证转炉出钢碳含量达到轴承钢出钢要求,还需关注碳含量的变化。

表2 铁水成分(质量分数)

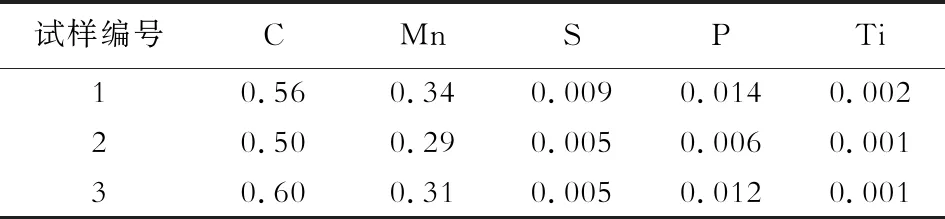

转炉出钢成分如表3所示,此时钢液中钛含量最高为20 μg/g,最低为10 μg/g,碳质量分数为0.56%~0.60%。

表3 转炉出钢成分(质量分数)

2 转炉冶炼过程中钛氧平衡

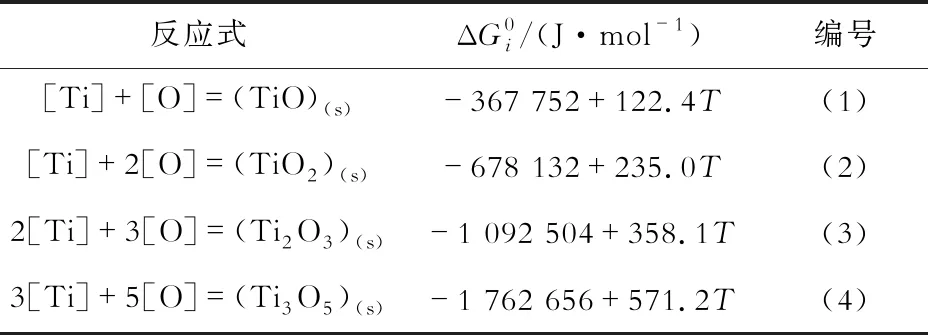

转炉冶炼时钢液中钛会与氧发生反应而进入渣中。钢液中钛氧反应有4种方式[12- 13],如表4所示。

表4 不同氧化物的标准吉布斯自由能表达式[12- 13]

ΔG=ΔG0+RTlnK

(5)

(6)

(7)

(8)

(9)

(10)

(11)

1 600 ℃钢液中元素间的相互作用系数如表5所示[14]。

表5 1 600 ℃钢液中元素间的相互作用系数[14]

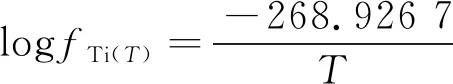

根据试验用轴承钢的化学成分(表1),利用如下公式计算1号钢在不同温度下Ti、O、C元素的活度系数:

(12)

将表5数据代入式(6)~式(9)进行计算。并根据式(12)计算不同温度钢液中钛与氧反应时[Ti]和[O]含量的变化。考虑到本文采用双渣法脱钛,钛氧化物反应温度分别选择低温1 450 ℃和高温1 600 ℃进行计算。

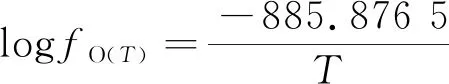

图1显示了温度为1 450和1 600 ℃的钢液中生成钛氧化物时[Ti]和[O]平衡含量变化,其中实线代表1 450 ℃,虚线代表1 600 ℃。可以发现,当温度相同、氧浓度较高时,钢液中生成钛氧化物的难易程度(从易到难)为Ti3O5、Ti2O3、TiO2和TiO。因而钢液中更易生成Ti3O5和Ti2O3。且温度对钛氧反应的影响较大,温度升高,钛对氧的亲和力降低,且在氧含量相同的条件下,温度越高,钛含量越高,反之愈低。因此转炉冶炼的吹炼前期是去除钢中钛的有利阶段。

3 转炉冶炼过程钛碳选择性氧化

3.1 脱钛保碳阶段

转炉冶炼轴承钢过程中,炉料中的钛在较低温度下能够大量氧化进入炉渣[15],钢液中的氧和碳反应生成CO,钛氧化物在高温下又被碳还原,出现[Ti]和[C]选择性氧化。以热力学较稳定的Ti2O3进行计算(图1)。钢液中钛碳平衡关系为[8,16]:

图1 不同温度钢液中[Ti]与[O]的平衡含量关系

[C]+[O]=(CO)

(13)

(14)

2[Ti]+3(CO)=Ti2O3+3[C]

(15)

(16)

上述反应的平衡常数为:

(17)

ΔG=ΔG0+RTlnK=0

(18)

通过式(3)、式(4)、式(14)及式(16)计算得出生成钛氧化物的温度为1 876 ℃。转炉冶炼时钢液温度一般不超过1 650 ℃,明显低于钛氧化物的生成温度,说明整个转炉冶炼过程都存在脱钛的可能。

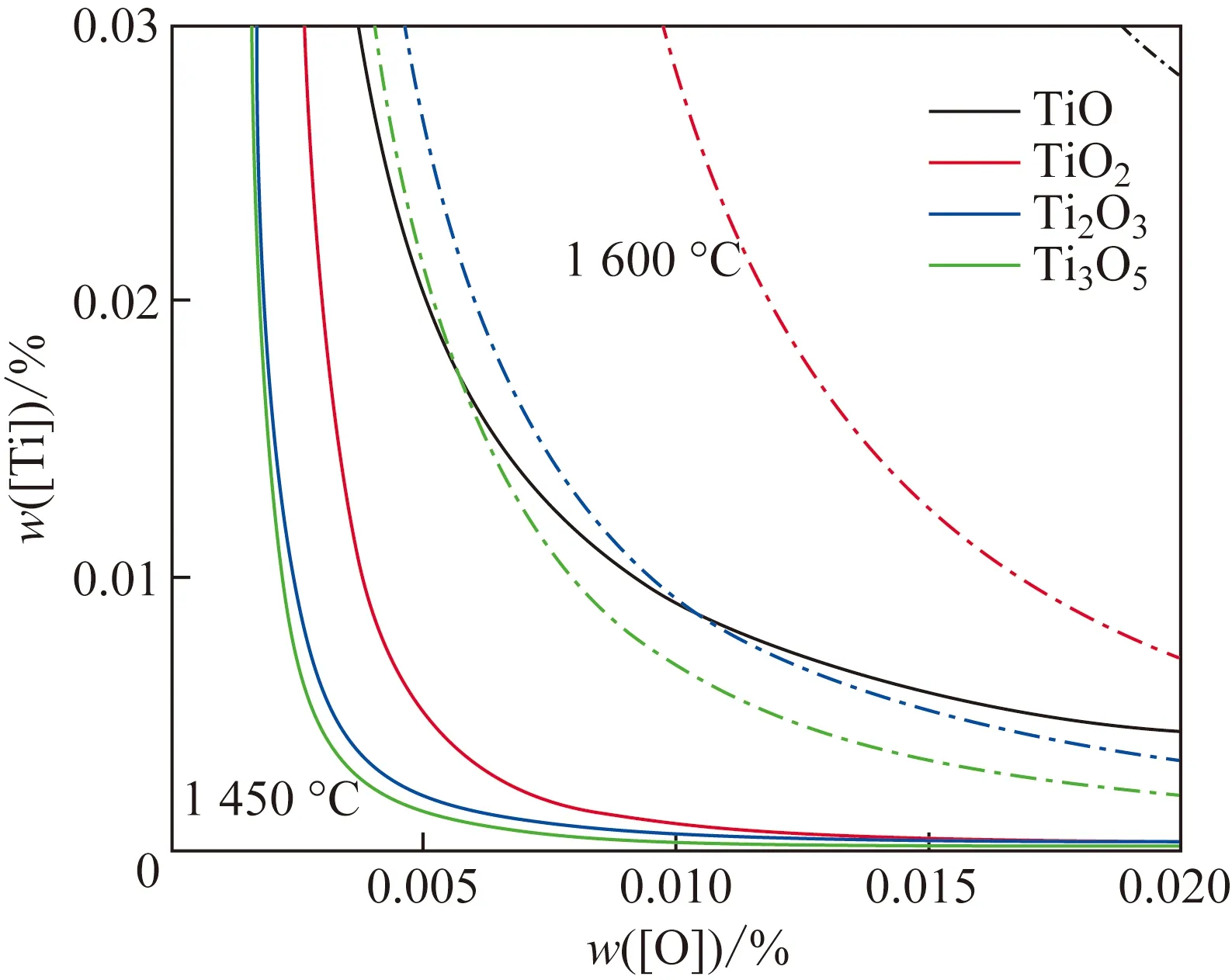

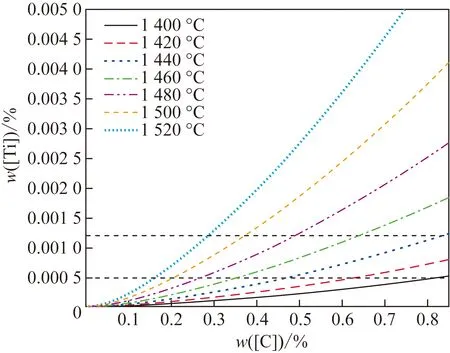

图2是不同温度钢液中生成Ti2O3时[Ti]与[C]的平衡含量。为冶炼出高品质优质轴承钢,钢液中钛含量应控制在5~12 μg/g,碳质量分数控制在0.5%以上,但目前出钢最高温度仅为1 500 ℃,远达不到要求的1 650 ℃。

图2 不同温度钢液中生成Ti2O3时[Ti]与[C]的平衡含量关系

因此,为冶炼出符合要求的轴承钢,采用双渣法冶炼工艺。当钢液中钛氧反应生成Ti2O3、达到一定温度时,将生成的炉渣倒掉,且随着钛含量的降低,钢液中碳含量也随之降低,为使钢液中钛含量达标(5~12 μg/g),且保证出钢碳含量达到先进水平(0.5%~0.7%),倒渣时碳含量需保持在一定水平(4%),可使最终冶炼出的轴承钢符合优质钢的要求。在脱钛阶段进行保碳的操作,使倒渣时钢液中的钛含量降至20~30 μg/g,且碳质量分数为4%左右,倒渣结束后,再进行下一阶段的升温冶炼,最终使出钢钛含量降至5~12 μg/g、碳质量分数降至0.5%~0.7%的先进水平。

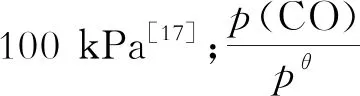

脱钛保碳阶段,钛碳出现选择性氧化,具体反应如式(13)和式(15)所示。参考脱磷倒渣温度[18],结合式(16)由ΔG=0可计算得出转炉内钛碳选择性氧化温度T,其中:

ΔG=ΔG0+RTlnK=ΔG0+

(19)

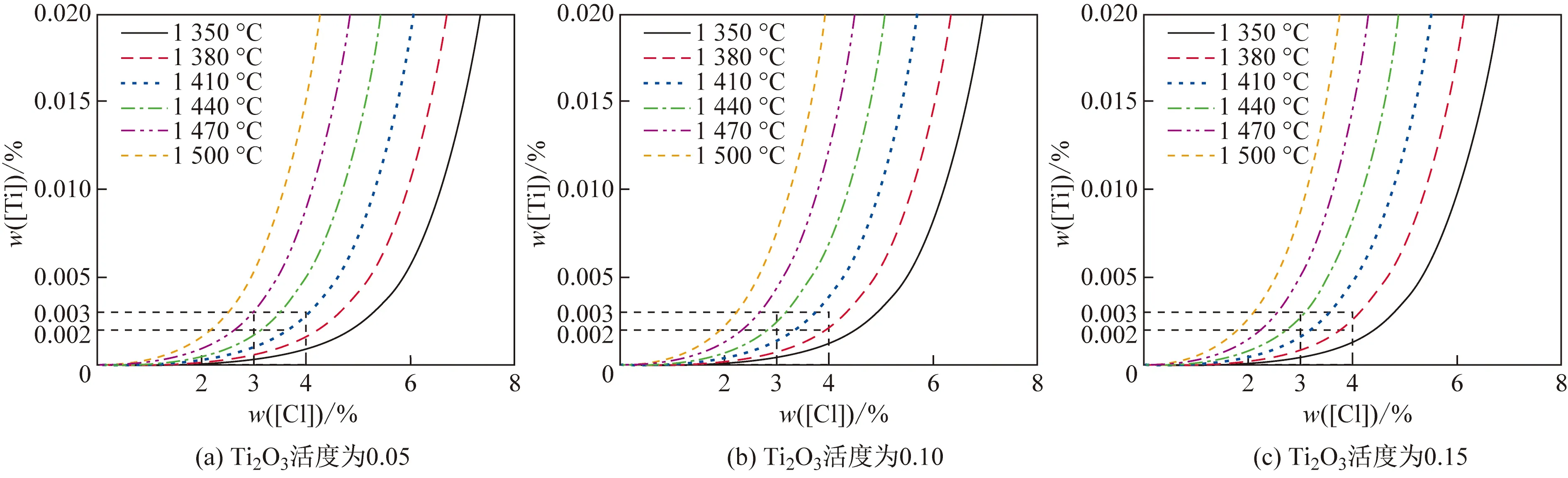

由于倒渣时渣中Ti2O3的含量无法确定,且对含Ti氧化物渣系的热力学计算模型的研究报道较少,尤其是含Ti2O3的多元渣系,参考文献[19],本文计算取钛氧化物的活度分别为0.05、0.10和0.15,碳的活度参考文献[20],计算得到不同温度和活度下[Ti]与[C]的平衡含量关系,如图3所示。

图3 不同温度和Ti2O3活度钢液中[Ti]与[C]的平衡含量关系

当Ti2O3活度为0.05时,为使倒渣时钢液中钛含量在20~30 μg/g,碳质量分数在3%~4%,倒渣温度应在1 410~1 470 ℃(图3(a))。当Ti2O3活度为0.10时,为使倒渣时钢液中的钛含量在20~30 μg/g,碳质量分数在3%~4%,倒渣温度应在1 380~1 440 ℃(图3(b))。当Ti2O3活度为0.15时,为使倒渣时钢液中的钛含量在20~30 μg/g,碳质量分数在3%~4%,倒渣温度应在1 380~1 440 ℃(图3(c))。总之,当Ti2O3的活度为0.05~0.15时,在1 410~1 440 ℃进行一次倒渣可使钢液中钛含量控制在20~30 μg/g,碳质量分数控制在3%~4%。

3.2 高温冶炼阶段

倒渣后进行第二阶段吹炼。随着钢液温度的升高,钢液中C与O反应,同时也有Ti与O反应,该阶段主要进行脱碳升温,使钢液中碳含量达到出钢要求。

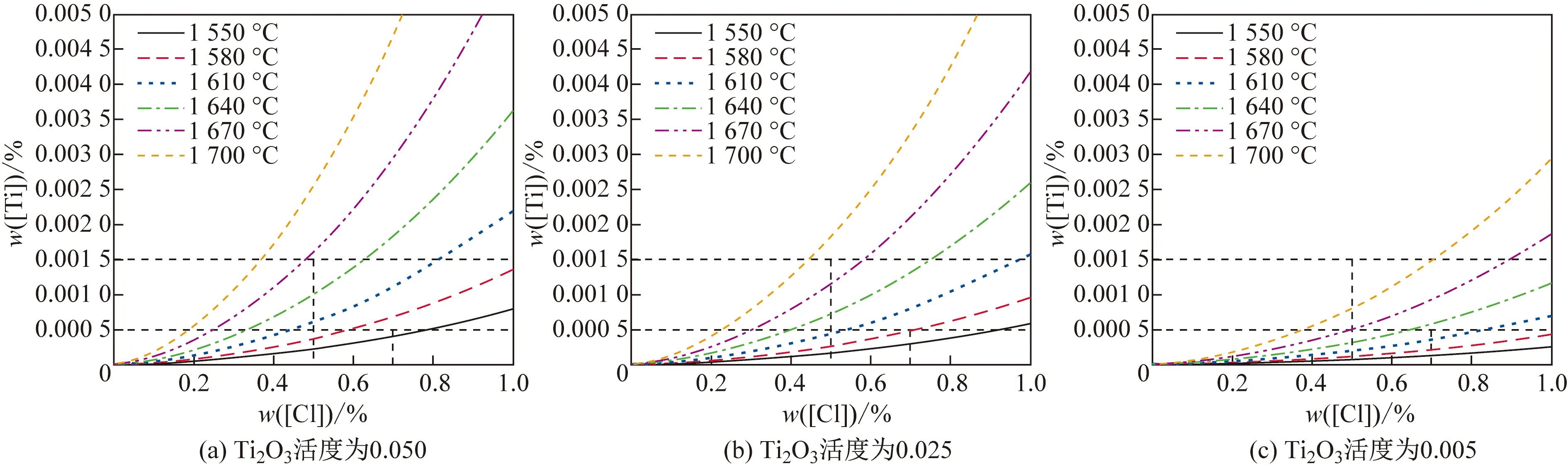

表6是1号、2号两炉钢的转炉终渣成分。以1号钢为例,计算参考式(11)、(14)和(16),当Ti2O3活度系数为1时,根据其与Ti2O3摩尔浓度的乘积求得Ti2O3的活度为0.002。在0.002~0.050活度范围内对钛、碳含量随温度的变化进行计算。

表6 转炉终渣成分(质量分数)

图4为Ti2O3的活度分别取0.050、0.025和0.005时钢液中[Ti]和[C]含量随温度的变化。可见当Ti2O3活度为0.005~0.050时,1 640~1 670 ℃出钢钛含量在5~15 μg/g,碳质量分数为0.5%~0.7%。结合钢厂实际冶炼转炉出钢成分(如表3所示),采用双渣法冶炼工艺,转炉出钢时钢液中Ti含量为10 μg/g,此时出钢碳质量分数为0.6%,出钢温度为1 626 ℃,与热力学计算结果相吻合,可以达到脱钛要求。

图4 不同温度和Ti2O3活度下钢液中[Ti]与[C]的平衡含量关系

4 结论

(1)1 450~1 600 ℃钢液中生成的钛氧化物主要为Ti3O5和Ti2O3,转炉冶炼时吹炼前期是去除钛的有利阶段。

(2)采用双渣法转炉脱钛,在脱钛保碳阶段,Ti2O3的活度为0.05~0.15,倒渣时碳质量分数为3%~4%,此时半钢钛含量控制在20~30 μg/g,倒渣温度为1 410~1 440 ℃。

(3)脱碳升温阶段,钢液中Ti2O3的活度为0.005~0.050。在1 640~1 670 ℃出钢可使钢液中钛含量降低至5~15 μg/g,碳质量分数达到0.5%~0.7%。