硫酸装置腐蚀状态及防腐措施研究

秦 超,梁建活,种道听

(中国特种设备检测研究院,北京100000)

硫酸是重要的基础化工原料,被广泛应用于无机化肥制造、金属冶炼、石油化工和农药医药等行业。我国硫酸需求和产量巨大,硫酸生产装置是重要的化工设备。硫酸生产过程包含浓硫酸、稀硫酸、二氧化硫、三氧化硫、水汽等多种类型的腐蚀性介质,且反应过程中腐蚀介质的浓度、温度等参数变化大,极易造成设备腐蚀,且腐蚀类型多样、机理复杂[1-2]。腐蚀引起的设备管线壁厚减薄与穿孔是造成硫酸装置泄漏的最主要原因,不仅影响设备的正常运行,延误生产工期,而且容易造成安全事故,带来巨大的经济损失和人员伤亡[3]。因此,硫酸装置腐蚀状态调查及腐蚀原因分析与研究对全面掌握设备腐蚀情况、及时排除腐蚀隐患、加强防腐管理、保证生产设备安全稳定运行具有重要作用。

1 硫酸装置运行工艺

腐蚀调查对象为某石化企业甲醇运行部的硫酸回收装置,装置于2018年3月投入使用,装置产品硫酸设计生产能力为29.6 kt/a。该套装置以醋酸乙烯(VAC)装置产生的废硫酸为原料,废硫酸在焚烧裂解炉高温条件下裂解生成的SO2烟气经过净化工序降温除杂质、干吸工序吸水干燥后,进入转化工序转化为SO3,最后再进入吸收塔生成产品硫酸。

该套硫酸回收装置于2019年12月停工进行检修,由于装置发生多次管线腐蚀穿孔问题,技术人员在检修期间对主要设备管线进行了腐蚀调查,调查范围包括硫酸回收装置中干吸工序及废硫酸罐区的设备及管道。硫酸装置各类设备管线材质不同,工作状态差异明显,工作温度范围为常温至157 ℃。干吸工序采用两次吸收,主要设备包括干燥塔、一吸塔、二吸塔及配套的换热器、循环槽和管道。设备管线参数与工作条件见表1。

表1 设备管线参数与工作条件

干吸塔内含有SO3的炉气由塔底进入,与塔顶喷淋的硫酸反应被吸收为浓硫酸,SO3吸收反应方程式为nSO3+H2O→H2SO4+(n-1)SO3+Q,反应过程伴随大量放热,导致反应过程中介质温度升高。容器内反应产物硫酸的浓度存在变化,腐蚀介质多样,包括SO3、SO2、水汽、浓硫酸和稀硫酸。

2 腐蚀调查结果与讨论

从设备材质、硫酸生产工艺、物流、腐蚀性介质的性质、运行工况、介质流速等方面综合分析,该套硫酸装置中存在的潜在腐蚀类型包括:硫酸腐蚀、二氧化碳腐蚀、冲蚀和大气腐蚀。综合考虑,采用宏观检测和超声波测厚对设备管线进行腐蚀调查与分析,并对腐蚀严重位置的垢样进行X-射线衍射物相分析(XRD)成分检测、材质金相组织分析和电化学测试,以进一步探究腐蚀机理。

2.1 塔器腐蚀分析

该套硫酸装置塔器设备包括干燥塔、一吸塔和二吸塔,其中干燥塔用于干燥净化工序来的炉气(SO2、SO3和H2O的混合气),一吸塔和二吸塔用于吸收干燥后炉气内的SO3,所用干燥和吸收介质为不同浓度的硫酸。所有塔器主体为Q235B碳钢,壁厚均为10 mm,塔器内腐蚀介质包括硫酸、SO2和SO3。

腐蚀调查中对塔体上、中、下位置进行定点测厚,每个塔体测厚点数为30个。结果表明,干燥塔、一吸塔和二吸塔塔体壁厚腐蚀减薄量分别在0.5~1.1 mm、0.6~1.4 mm和0.6~1.4 mm,整体腐蚀程度轻微,且吸收塔腐蚀程度比干燥塔严重。由于浓硫酸会在塔体金属表面形成具有防腐作用的钝化膜,且塔器内硫酸流动速度较慢不易形成冲蚀,因此塔体整体腐蚀程度轻微。各塔器塔体中下部较塔体上部腐蚀严重,这主要是由于塔器内气体均由底部进入,塔顶喷淋酸w(H2SO4)为93.5%,干燥塔利用浓硫酸吸收炉气中的水,底部由于吸收水较多,硫酸浓度较低,而w(H2SO4)在85%~98%时,腐蚀速率随硫酸浓度的降低和温度的升高而增大,故塔底腐蚀较为严重。吸收塔利用w(H2SO4)98.3%的浓硫酸吸收烟气中的SO3,而吸收过程放出大量热量,导致介质温度升高,因此对塔体腐蚀加重。

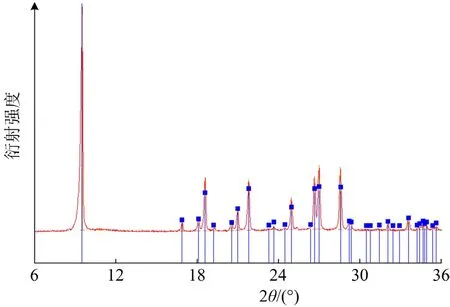

腐蚀调查中发现,一吸塔人孔内壁可见白色附着物,这些白色附着物下面为红褐色铁锈,对白色附着物和铁锈取样进行XRD物相分析,结果分别见图1和图2。

图1 白色附着物XRD谱图

图2 内壁铁锈XRD谱图

经分析,红褐色铁锈成分为(H3O)Fe3(SO4)2(OH)6,白色附着物成分为H5Fe3+O2(SO4)2·2(H2O),除沫器顶部酸泥主要成分为H5Fe3+O2(SO4)2·2(H2O),这些成分均为金属Fe与浓度较低的硫酸反应的产物。由塔内壁附着物成分分析可知,塔内介质对于塔体存在一定腐蚀,腐蚀产物随着液相物质下落,在除沫器上聚集,形成酸泥状积聚物。

2.2 储罐储槽腐蚀分析

此次腐蚀调查范围内的储罐和储槽包括3台废硫酸储罐以及与塔器配合使用的干燥循环槽、一吸循环槽和二吸循环槽。腐蚀调查结果表明,储罐与储槽壁厚腐蚀减薄较轻微,壁厚腐蚀减薄量在0.3~1.2 mm。从腐蚀减薄程度来看,减薄量从大到小依次是底部、中部、顶部。其原因为浓硫酸与容器内壁金属反应形成钝化膜从而保护内壁,使内壁仅发生轻微腐蚀,而储罐和循环槽底部与硫酸接触时间更长从而导致底部腐蚀较为严重。

对一吸循环槽顶部人孔内壁的附着物取样进行XRD物相分析,结果表明其成分为FeSO4·H2O,H5Fe3+O2(SO4)2·2(H2O)和单质硫。对废硫酸储罐顶部阀门内壁的腐蚀产物取样进行XRD物相分析,结果表明样品主要成分为FeSO4·4H2O和FeSO4·7H2O,这些成分均为金属Fe与硫酸反应的产物。

2.3 换热器腐蚀

此次腐蚀调查范围内的3台换热器分别为干燥酸冷却器、一吸酸冷却器和二吸酸冷却器。腐蚀调查过程均未抽芯开盖,仅对其进行外壁检查和测厚。从测厚数据来看,未见异常腐蚀减薄。

2.4 管道腐蚀

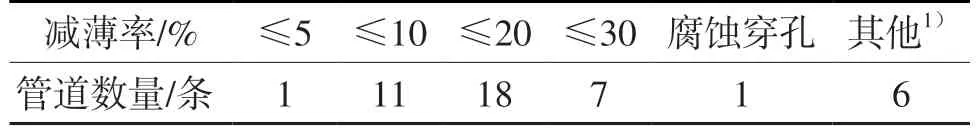

此次腐蚀调查的44条硫酸管线,其中包括24条废酸管线和干燥单元的20条硫酸管线,干燥单元20条硫酸管线中15条管线采用了阳极保护。宏观检查发现管道外部未出现明显腐蚀,超声波测厚结果表明,管道内壁腐蚀减薄严重,管道减薄率统计见表2。

表2 管道减薄率统计

由表2可见,硫酸和废酸管道腐蚀严重,超过一半数量的管道减薄率在20%以上,还存在1条硫酸管线腐蚀穿孔。造成这些管道腐蚀减薄的主要原因是管道内硫酸流速较快,发生了硫酸腐蚀和冲蚀,导致金属表面钝化膜破坏,进一步加剧腐蚀。

调查发现腐蚀减薄较为严重的管道主要在干吸工序,该工序管道采用阳极保护,腐蚀最为严重的情况发生在管道辅助阴极附近,腐蚀部位均为辅助阴极与管道连接焊缝部位,管道本体及辅助阴极腐蚀形貌见图3。

图3 管道本体及辅助阴极腐蚀形貌

为明确管道腐蚀原因,笔者对失效件进行电化学测试和金相分析,对腐蚀严重的管道部位和辅助阴极多次取样进行恒电位和动电位极化测量试验,试验溶液均为w(H2SO4)98%的硫酸溶液,极化前浸入时间为30 min,扫描范围-500 ~1 500 mV(相对于腐蚀电位),得到硫酸管线焊缝和辅助阴极的开路电位,测试结果见表3。

表3 失效件电化学测试结果

当管道本体开路平均电位大于辅助阴极时,能起到很好的保护作用。由表3可知,母材开路电位为174~299 mV,辅助阴极开路电位为179~208 mV,存在管道母材局部开路电位低于辅助阴极的情况,在使用过程中,可能无法有效形成钝化膜,易造成管道腐蚀。

图4和图5为管道焊缝部位的金相图,金相组织为奥氏体树枝晶,未发现应力腐蚀开裂机理的存在。

图4 管道焊缝部位200×金相

图5 管道焊缝部位500×金相

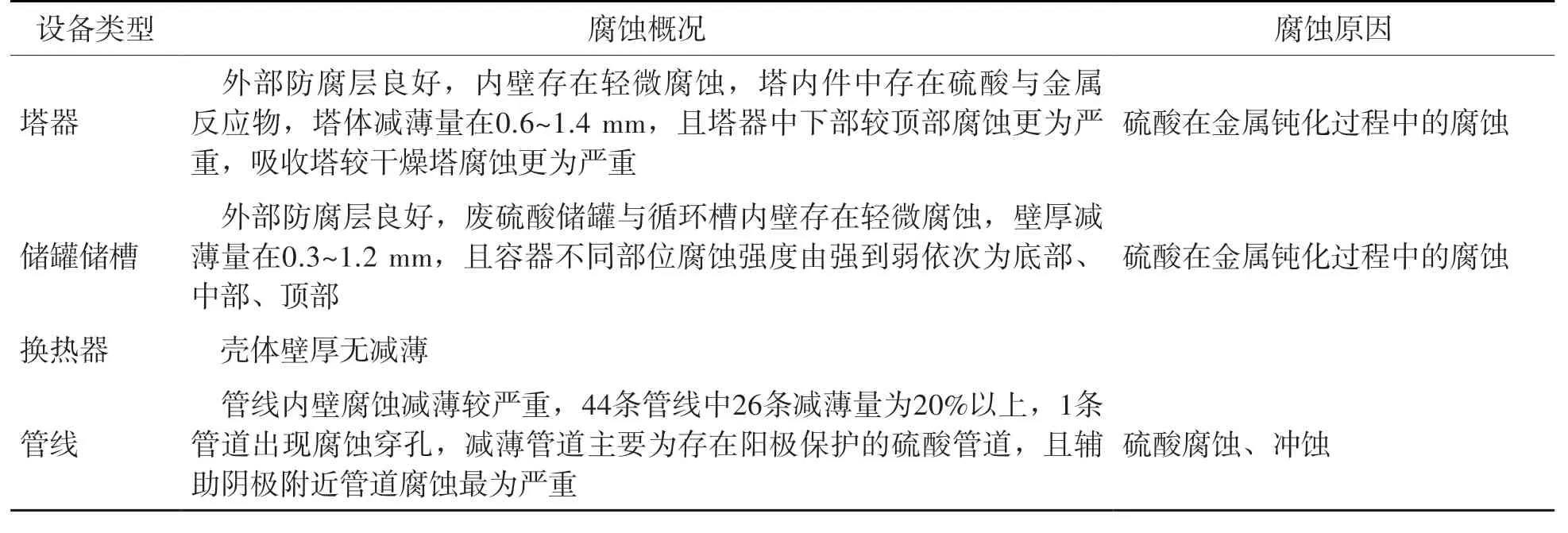

3 腐蚀情况总结及建议

硫酸装置各类型设备及管线腐蚀状态汇总见表4。

表4 硫酸装置各类型及设备管线腐蚀状态汇总

此次腐蚀调查有助于全面掌握硫酸装置的腐蚀情况,及时发现设备存在的腐蚀隐患,为装置下周期安全平稳运行提供有力保障。针对腐蚀调查的结果,结合相关腐蚀机理对硫酸装置的腐蚀控制提出如下建议:

1)塔器中下部硫酸吸收SO3产生硫酸的过程伴随大量放热,硫酸温度和浓度升高,会导致塔器中下部腐蚀情况加重,应严格控制反应温度与硫酸浓度,并加强对塔器中下部的腐蚀监测与检测。

2)管道采用316L不锈钢材质,辅助阴极附近的管道局部存在母材电位大于辅助电极的情况,是造成硫酸管道腐蚀严重的主要原因,对辅助阴极安装部位采取光谱及金相检测,确保辅助阴极安装部位材质质量合格,提高辅助阴极与阳极的电位差。 3)将硫酸浓度、温度控制在合理范围内可有效降低腐蚀速率,同时加强装置运行过程中的腐蚀监测,可采取增加腐蚀挂片、建立定点测厚台账、监测溶液中金属离子浓度等措施。

4)对于腐蚀较重的硫酸管道和废酸管道,在具备条件的情况下,可以采用塑料衬里或内防腐涂层,隔绝硫酸与金属的接触。

5)不同材质抗腐蚀性能差异明显,耐腐蚀性从弱到强排列依次为:碳钢、316L不锈钢、904L不锈钢、合金20、高硅铸铁、高镍铸铁、合金B-2和合金C276,必要时可根据需求升级设备管线的材质。