冶炼企业中和渣资源化利用探讨

徐睿安

(北京化工大学材料科学与工程学院,北京100029)

在有色金属冶炼过程中会产生大量的含SO2烟气,该烟气经降温除尘后,采用高效洗涤塔洗涤,去除烟气中少量的烟尘和SO3气体,再经转化后制取浓硫酸。冶炼烟气在洗涤时产生含有F、As以及重金属等杂质的稀硫酸(以下简称废酸),该废酸需经过无害化处理达标后才能排放。

目前冶炼企业普遍采用石灰法处理废酸,经固液分离后实现废水达标排放,同时生成中和渣。我国有色金属每年产量高达数千万吨,同时也产生了大量的中和渣,目前这些中和渣大部分以堆放的方式处理。大量中和渣堆存,既占用土地、浪费资源,又易对周边环境造成污染。探索中和渣资源化利用,不仅能提高资源的利用率,同时能够消除环境隐患。

1 中和渣的产生

冶炼企业利用中和法处理废酸产生中和渣。以生石灰中和废酸为例,主要化学反应方程式如下:

由于废酸中离子的种类及含量不同,因此不同冶炼厂的具体处理工艺也有所不同。铜陵有色金属集团股份有限公司(以下简称铜陵有色)共有冶炼企业4家,共产生中和渣约200 kt/a。经调查得知,这几家冶炼企业产生的废酸均采用石灰石或电石渣进行中和反应,处理废酸的同时产生中和渣。铜陵有色废酸处理工艺流程见图1。

图1 铜陵有色废酸处理工艺流程

来自废酸处理工序的排出液引入反应槽,投加石灰石乳进行中和,在石膏反应槽出液口设置pH计,根据pH值调节石灰石乳的投加量。反应后液流至浓密机沉淀,上清液至石膏滤液槽,用泵送至中和处理工序,浓密机底流经离心机脱水得到石膏。将离心机滤后液和其他废水送至一次中和槽,加入石灰乳进行充分搅拌反应,石灰乳的投加量由一次中和槽出口处的pH计自动控制。为了使二价铁氧化成三价铁,产生共沉淀作用,在一次中和槽后设置氧化槽,进行曝气氧化,经氧化后的污水送至二次中和槽,再通过水泵加压送至膜过滤器过滤,滤后液自流至回用水池,通过水泵加压送至石灰石浆化等系统作为补水。膜过滤器产生的中和渣排至渣池,由渣浆泵加压送至板框压滤机进行过滤分离,中和渣饼外售或送至附近堆场。

2 中和渣的处置现状

废酸处理后得到的中和渣也称为化工废石膏,w(H2O)一般在40%~50%,主要成分是硫酸钙和二水硫酸钙,含有少量铁、铝、镁、硅等盐类化合物,作为一般固体废物处理,可用于制作水泥外加剂、建筑石膏等材料。

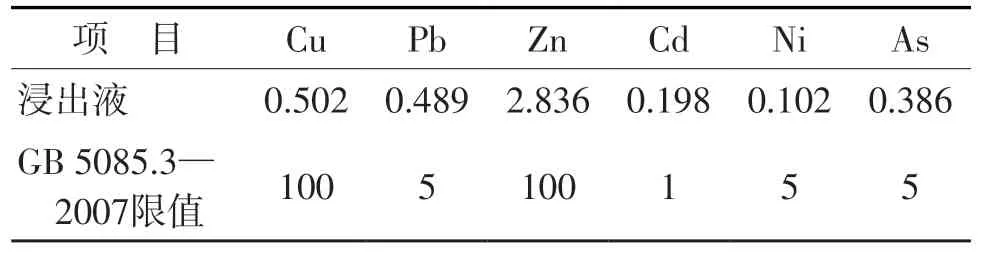

以某公司处理后的中和渣为例,按照GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》对中和渣进行毒性浸出鉴别试验和毒性物质含量试验,定性为一般工业固废。测试结果见表1。

表1 某公司中和渣浸出毒性测试结果 ρ: mg/L

中和渣与其他工业副产石膏一样,经过处理后可以完全代替天然石膏作水泥缓凝剂。但由于中和渣含水量大、杂质多,且难以处理,与一般的工业副产石膏相比没有优势,水泥生产企业在选择工业副产石膏时都会优先考虑脱硫石膏。因此,目前中和渣的利用率不高,大部分以填埋或堆放为主。随着土地资源的紧缺,中和渣资源化利用是大势所趋。

3 中和渣的应用前景

3.1 制取烧结砖

王丹等[1]研究发现将含砷废渣和黏土按照一定的比例混合,经焙烧后可制成建筑用砖,并且这种砖的各项性能均达到国家墙体砖的要求。金隆铜业有限公司(以下简称金隆公司)结合自产中和渣的特点,与附近砖厂进行合作,通过多次摸索试验和研究,本着“不改变现有工艺,不增加设备,降低成本”的原则,选出最佳的方案,并应用于生产实践,在消化中和渣的同时生产出了合格的烧结砖[2]。金隆公司中和渣制砖工艺流程见图2。

图2 金隆公司中和渣制砖工艺流程

3.2 生产水泥缓凝剂

按照GB/T 21371—2008《用于水泥中的工业副产石膏》指标,要求工业副产石膏w(H2O)低于15%,w(SO3)高于40%,而中和渣中w(SO3)一般在40%~50%,因此需对中和渣石灰中和工艺进行调整。林秀培[3]研究发现:按两段中和、分段压滤工艺进行优化,第一段加石灰乳调pH值至4.5,底流单独压滤,形成石膏渣,第二段再调pH值至7~8,产生少量的渣。石膏渣经与氟石膏原料混合复配烘干后供应至水泥厂作为缓凝剂使用,可生产出性能满足国家标准要求的水泥。

中和渣作为水泥缓凝剂调节和控制水泥的凝结时间,具体化学反应方程式如下:

中和渣中的CaSO4和铝酸三钙反应生成高硫型水化硫铝酸钙(3CaO·Al2O3·3CaSO4·31H2O)和低硫型水化硫铝酸钙(3CaO·Al2O3·CaSO4·12H2O),生成的水化硫铝酸钙是难溶于水的稳定针状晶体,从而延缓了水泥凝结,提高了水泥的早期强度以及平衡各龄期强度。

3.3 生产建筑石膏制品

建筑石膏制品通常是采用工业副产石膏作为原材料,中和渣为副产石膏的一种,主要成分与其他副产石膏一致,因此也可应用于生产建筑石膏制品。但由于中和渣水含量高、杂质多,且脱硫石膏产量大,目前大部分石膏制品生产企业选择脱硫石膏为原料。

3.4 路基材料

工业副产石膏可用于筑路的路基材料,添加废石膏混合料铺筑的道路基层,性能优于普通铺路材料,施工周期短,有利于提早开放交通,减少施工时的扬尘,是一种性能优良的路面基层材料。中和渣-粉煤灰复合路基回填材料在激发剂、外加剂均使用的条件下,其力学性能、耐水性及路用工程性能等均能满足路基回填材料的技术要求。

3.5 其它行业的应用

中和渣还可用于制取钾肥(K2SO4)、提取硫元素、生产CaS及制备石膏晶须等。在中和渣中掺入硅溶胶,非晶态SiO2以颗粒状态聚集生成硅酸凝胶,同时吸附Ca2+生成硅酸钙凝胶,强度、耐水性均有所提高。

4 应用中有待解决的难题

我国是一个石膏资源大国,全国天然石膏储量高达600亿t,且天然石膏开发技术门槛较低,一般企业均能开采。同时由于国内副产石膏产量大、种类多,特别是脱硫石膏,纯度高、杂质少、色泽好,中和渣与脱硫石膏相比没有明显优势,中和渣市场竞争力不足,下游企业更愿意使用品质稳定的天然石膏或脱硫石膏。

4.1 杂质含量高

目前国内冶炼企业较多,副产中和渣较为分散,各杂质成分也略有差别。中和渣主要含有铁、硅、镁、铝及少量砷、氟等杂质,含铁量过高,影响下游企业的利用。中和渣和几种石膏主要化学成分对比见表2。

表2 中和渣与几种石膏主要化学成分对比 w: %

由表2可见,中和渣Fe2O3、MgO、Al2O3含量较高,部分对杂质要求较高的下游企业不得不先进行除杂处理,需要新增设备,增加材料及人力成本的消耗,造成生产成本增加,导致企业利用中和渣积极性下降。

4.2 水含量高

中和渣水含量普遍较高,大部分在40%~50%,部分传统工艺生产出来的中和渣w(H2O)甚至达到了60%,对产品的存储、运输及使用都存在较大影响。国内部分研究学者针对中和渣水含量对水泥、石膏制品等性能方面的影响做了大量研究,发现中和渣水含量过高对品质的影响较大,需对中和渣进行干燥,将w(H2O)降至20%以下,大部分企业才能正常使用。

中和渣干燥根据干燥热源的不同可分为电加热导热油干燥、蒸气加热干燥和煤气加热炉加热干燥3种方式,对3种干燥方式进行对比见表3。

表3 中和渣干燥方式对比

由表3可见,增加中和渣干燥系统,设备投资较大,能源消耗较高,采用电加热或蒸汽加热运行成本较高,而采用煤气加热则手续繁琐且安全隐患大,导致中和渣的应用成本增加。

4.3 技术标准缺乏

目前我国还缺乏系统的工业副产石膏应用的行业技术标准,一方面缺乏用于生产不同建材的工业副产石膏的标准,不利于工业副产石膏在不同建材领域的应用;另一方面缺乏工业副产石膏产品的相关标准,只能参照其他同类标准,市场认可度低。各冶炼企业凭借经验进行生产加工处理,产品的稳定性得不到保障,可能出现产品质量参差不齐等问题。

5 结语

针对各种不同种类的冶炼中和渣,尽管目前已经开发出了许多处理方法和技术,但由于中和渣资源化利用涉及到排渣、用渣企业的经济利益,同时受到中和渣的运输条件、利用程度及经济效益的局限,中和渣的资源化利用还未形成规模。中和渣的资源化开发利用需要政府的大力协调和政策法规的扶持和监督,需要排渣企业与用渣企业之间积极合作,尽快实现产业化。