挤压制备方便米粉工艺优化的研究

安红周, 秦 玉, 黄世豪, 覃振华, 任传顺,2

(河南工业大学粮油食品学院1,郑州 450001) (河南省谷物品质分析与加工国际联合实验室2,郑州 450001) (广西柳州鼎蓉鲜食品生产有限公司3, 郑州 3545000)

米粉是一种以大米为主要原料的米制品,也是我国米制品中的主要代表,是我国的传统食品[1]。摊浆法生产传统米粉需要大米浸泡、磨浆、摊浆、蒸粉、挤压成块、静置老化、挤丝、复蒸、漂烫、装袋、灭菌等工序,工艺繁琐,耗水量大。另外,在浸泡、磨浆等加工过程中,大米中的营养物质容易大量流失。可见,传统米粉产品在加工和食用过程中还存在一定的局限性,需要寻求更高效、更安全的米粉生产方式。双螺杆挤压机具有高效和自洁能力强等优势,被广泛应用于食品工业[2,3]。

Meuser等[4]提出了挤压机系统分析模型,把挤压加工参数分为操作参数、系统参数和产品参数三大类。其中,操作参数包括螺杆转速、水分含量、机筒温度、喂料速度、螺杆构型、二级挤压温度、模孔尺寸以及原料特性等,操作参数可以直接控制;系统参数是连接操作参数和目标参数的中间环节,受操作参数影响和控制,并最终影响目标参数。目前,该系统分析模型已被研究者用于大米、小麦、燕麦、玉米、大豆以及复配原料等食品的挤压工艺研究[5-7]。

使用挤压机干法制备米粉,大米粉在挤压机高温高压的环境下,借螺杆的推动作用向前,大米粉受到混合、搅拌、摩擦、高温以及剪切力作用后发生蛋白质的变性、淀粉颗粒解体、淀粉糊化等化学和结构的变化,形成熔融态物质。物料从模口挤出后,温度和压力骤降,导致物料发生一定程度的膨胀,形成米粉[8]。

已有研究表明米粉制作的过程为大米淀粉凝胶和老化形成弹性结构的过程,米粉品质与淀粉糊化后凝胶品质有直接关系,米粉品质柔韧性和弹性与淀粉形成的凝胶网络结构有关[9],充分使米淀粉糊化有利于形成较好的凝胶网络。挤压技术在食品生产中集混合、熟化、破碎、杀菌、预干燥、成型等工艺为一体,具有高效和经济适用的特点[10]。

本实验用双螺杆挤压机制备米粉,研究Ⅵ区温度、螺杆转速、进料水分、冷却模头温度对米粉品质的影响,确定挤压机制备米粉的最佳工艺参数。

1 材料与设备

1.1 实验材料与试剂

籼精米、α-淀粉酶(4 000 U/g)、糖化酶(100 000 U/g)、盐酸(分析纯)、硫酸(分析纯)、氢氧化钠(分析纯)、硫代硫酸钠(分析纯)。

1.2 实验设备

CLEXTRAL Ev025双螺杆挤压机,DT-100电子天平,BSA224S分析天平,TA-XT plus质构仪,SMY-2000色差计。

2 实验方法

2.1 工艺流程

大米→粉碎(过60目筛) →调质、冷却温度、Ⅵ区温度、转速→挤压熟化→冷却及冷冻→真空冷冻干燥→密封保存

调质:调节挤压机的水分进量,使进入挤压机的含水量分别占30%、35%、38%、40%、45%、50%。冷却温度:调节冷却循环机的水温分别为25、30、35、40、45、50 ℃。Ⅵ区温度:调节挤压机Ⅵ区温度分别为80、90、100、110、120、130 ℃。转速:调节挤压机螺杆转速分别为100、120、140、160、180、200 r/min。冷却及冷冻:米粉温度降至室温后,放入-40 ℃的冰箱进行冷冻。

挤压机直接挤压制备米粉,研究物料含水量、Ⅵ区温度、螺杆转速、冷却模头温度等工艺参数对米粉品质的影响。并通过单因素的方法确定使米粉品质良好的挤压水分、螺杆转速、冷却模头温度、挤压机Ⅵ区温度的水平。通过正交的方法对工艺参数进行优化,找出挤压机制备米粉的最佳工艺参数,并进行实验验证。双螺杆挤压机螺杆直径为 25 mm,长径比 24, 主机功率 25 kW,筒体分为 6 个可单独控制加热温度的区域。

2.2 产品品质特性的测定

2.2.1 色差的测定

待测米粉置于烘箱内 35 ℃放置 10 h,取出后用高速万能粉碎机粉碎 20 s,过 60 目筛后使用色差计测色差。

2.2.2 TPA的测定

米粉用 100 ℃沸水煮 8 min,取出后静置 2 min,用滤纸吸干表面水分。把 3 根米粉条平行置于载物台上,米粉条之间留有一定的间隔。对每个试样做 6 次平行实验,得到3个参数,硬度、黏着性、咀嚼性。每个仪器参数处理采用去掉异常值,求平均值的方法。

物性仪探头:Pasta Firmness/Stickiness Rig Code HDP/PFS。参数设定:测前速度2.00 mm/s,测试速度1.00 mm/s,测后速度1.00 mm/s,压缩率70%,时间3.00 s,触发力10.0 g。

2.2.3 糊化度的测定

参照宁正祥[11]的实验方法测定。

2.2.4 蒸煮损失率的测定

取制备的米粉 15 g(每根约 10 cm),放入盛有30倍质量沸水的烧杯中,用秒表计时,同时加盖铝箔以降低水分散失,到复水时间时取出 1根放于2个玻璃片中挤压,观察有无硬心,然后每隔 30 s 取样观察一次直到无硬心时终止计时,此计时为最佳蒸煮时间。样品捞出沥水 5 min。然后将样品在 105 ℃烘箱中烘至恒重(m2,g)。

蒸煮损失=(DM-m2)×100%/(DM)

式中:DM 代表米粉中干物质的含量(预先在 105 ℃下测定水分质量分数)。

2.2.5 断条率的测定

取直径均匀的米线30根,放入30倍质量的沸水中并用秒表计时,用铝箔盖住烧杯口静置。计时到达蒸煮时间时,用筷子将米粉一根一根挑出,记录米粉断条的数量为n。

断条率=n×100%/30

2.2.6 米粉感官品质评价实验

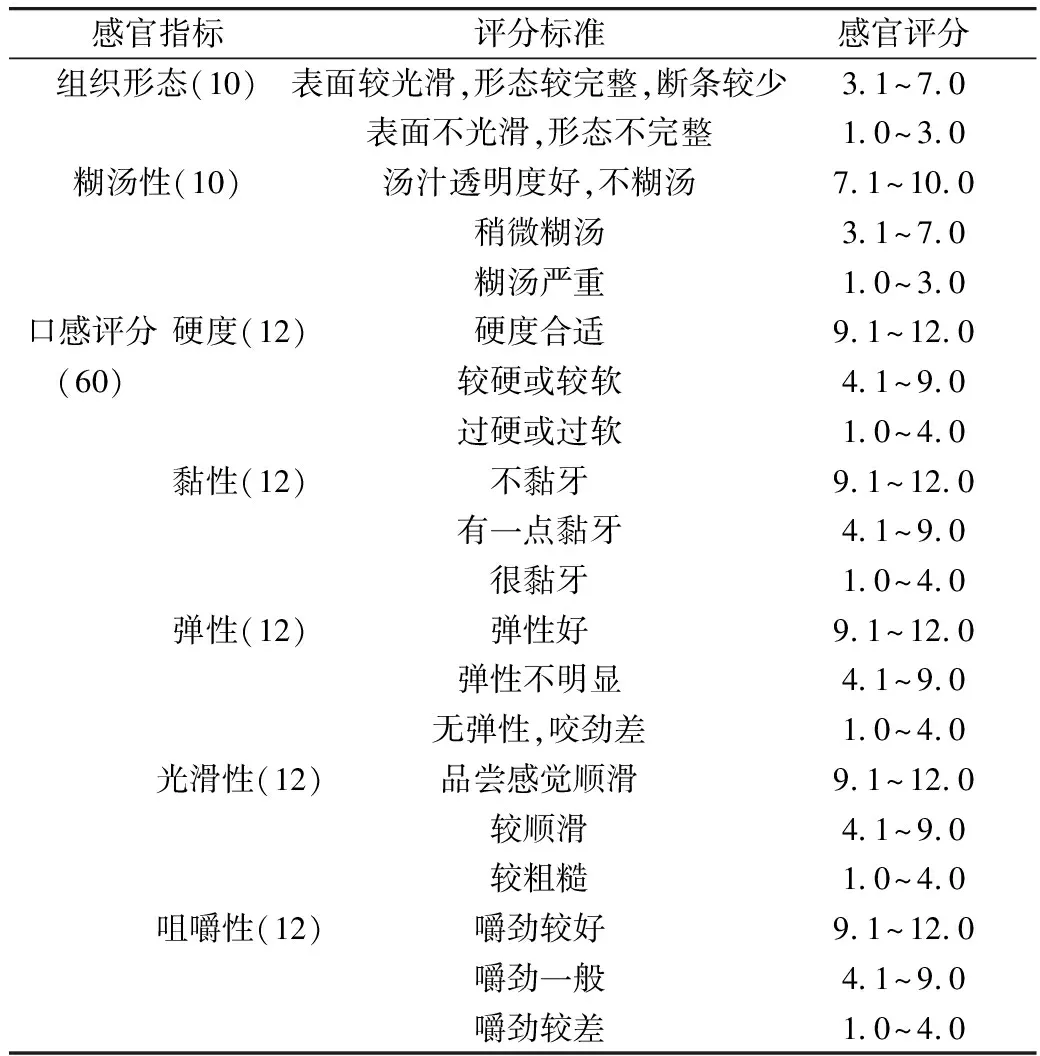

参考高晓旭等[12]实验方法,并加以修改制定米粉感官评分细则如表1。感官评价由20名专业的感官评价人员进行品尝打分,排除误差较大的数据,以平均值作为感官评价值。

表1 米粉感官评分标准

续表1

2.2.7 实验数据处理

采用Microsoft Excel和SPSS 20.0软件处理。

3 结果与讨论

3.1 挤压机Ⅵ区机筒温度对米粉品质的影响

由图1可知,机筒温度高低直接影响物料组分在机筒内熔融体状态及流动性,对淀粉糊化度有很大影响。随着Ⅵ区温度的增长,蒸煮损失率、断条率先减小后增大。是因为随着温度的升高,其米粉内部的淀粉凝胶强度逐渐增大,米粉凝胶网络结构更紧密导致了米粉蒸煮损失率和断条率的减小[13]。之后增大,是因为挤压温度过高导致米粉在挤压过程中有膨化现象,粉体有膨化气泡产生[14]。米粉表面不光滑不规则,导致了蒸煮损失率和断条率的增加。套筒温度同样也是通过影响物料的糊化度进而影响米粉的产品品质[15]。在实际应用中需选择最佳的套筒温度。若温度过低,则物料糊化度不足,米粉凝胶品质较差;若温度过高,则物料糊化过度,米粉的色泽偏暗[16]。

注;同组标注不同小写字母表示差异显著(P<0.05),下同。图1 Ⅵ区温度对蒸煮损失、断条率、糊化度的影响

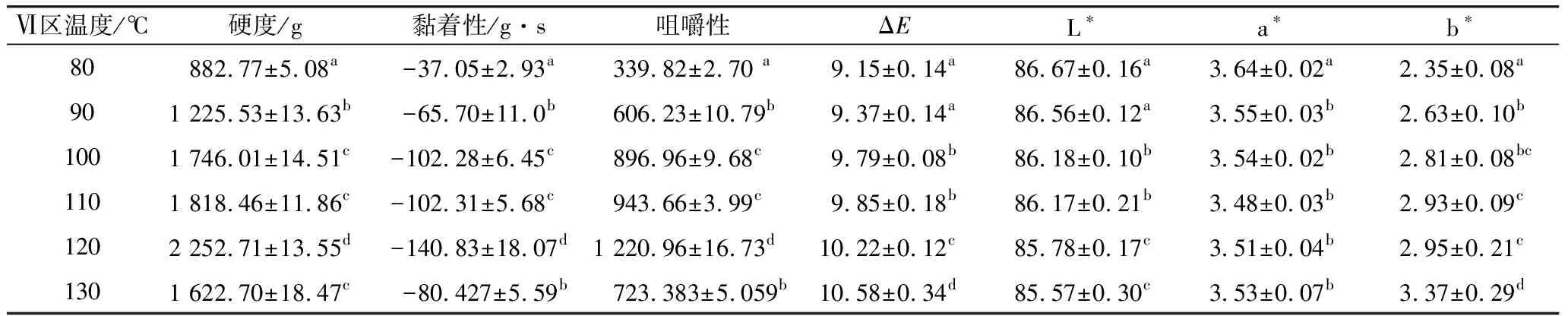

表2 Ⅵ区温度对质构特性和色泽的影响

由表2可知,米粉的硬度、咀嚼性、黏着性随着Ⅵ区温度的增加先增大后减小。其中120 ℃以上的显著减小是因为糊化度过高,米粉有明显膨化变黄褐色的趋势,米粉凝胶网络结构被破坏,导致其咀嚼性明显减小[17]。 Ⅵ区温度对亮度系数L*和色差ΔE、黄蓝系数b*有极显著影响,随着温度升高亮度L*呈下降趋势,已有研究表明升高温度使淀粉、蛋白质在高温作用下裂解和变性,加速美拉德反应,从而使米粉颜色变暗(浅褐色)[18]。

由表2可知,米粉的硬度、咀嚼性、黏着性随着Ⅵ区温度的增加先增大后减小。其中120 ℃以上的显著减小是因为糊化度过高,米粉有明显膨化变黄褐色的趋势,米粉凝胶网络结构被破坏,导致其咀嚼性明显减小[17]。 Ⅵ区温度对亮度系数L*和色差ΔE、黄蓝系数b*有极显著影响,随着温度升高亮度L*呈下降趋势,已有研究表明升高温度使淀粉、蛋白质在高温作用下裂解和变性,加速美拉德反应,从而使米粉颜色变暗(浅褐色)[18]。从所测5个指标综合分析,Ⅵ区温度为90、100、110 ℃时,生产的米粉综合品质较好。

3.2 螺杆转速对米粉品质的影响

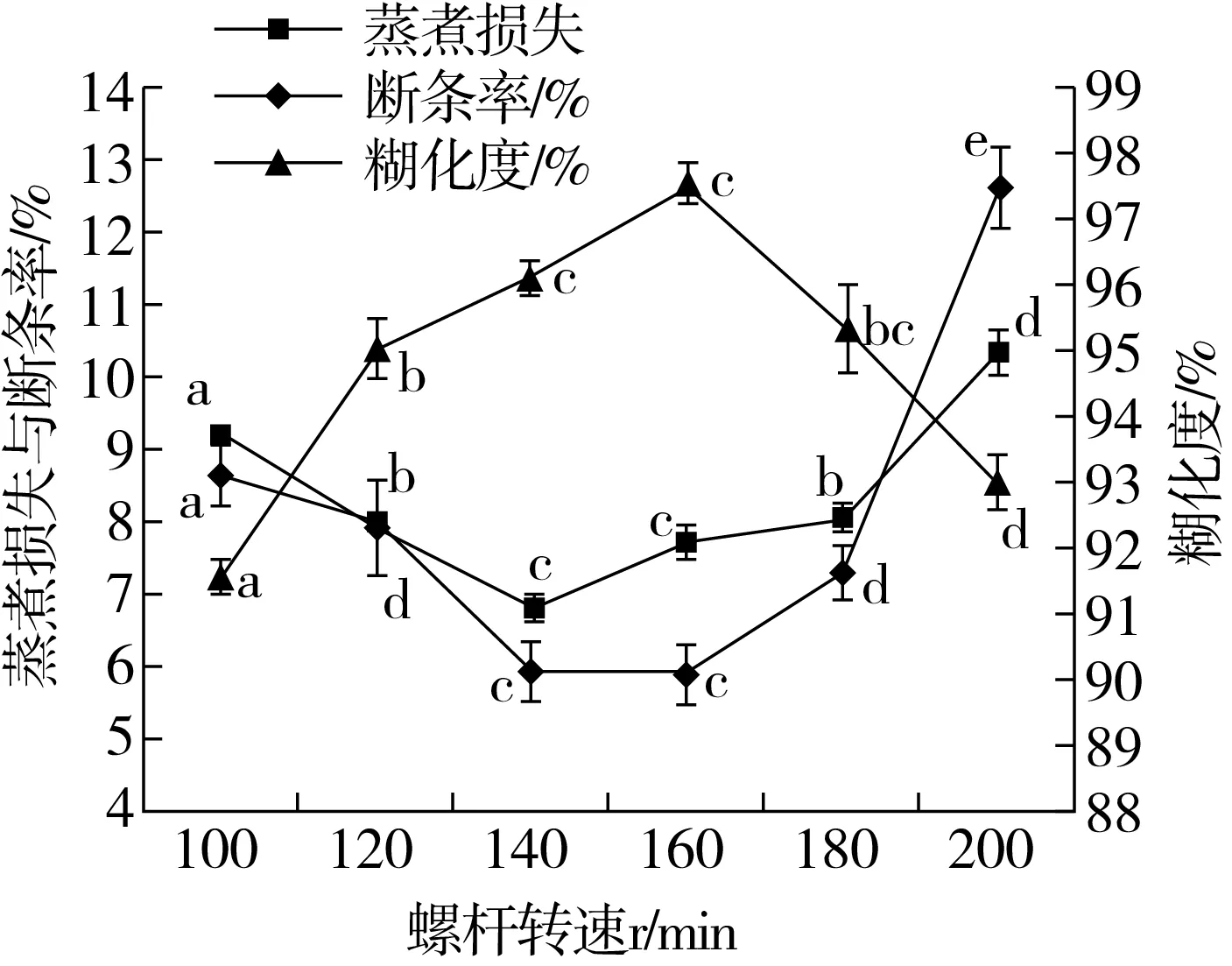

螺杆转速影响物料在机筒内停留的时间,从而影响物料在机筒内的受热时间。在螺杆转速140~180 r/min条件下,挤压米粉蒸煮损失率和断条率没有显著差别,且在6个转速梯度内均较低。 由图2知,随着螺杆转速增加,糊化度呈先增大后减小趋势,在160 r/min时达到最大值。是因为在低螺杆转速下物料在机筒内受热时间长,有利于淀粉糊化;提高螺杆转速能够增加螺杆的剪切作用从而使淀粉分解更有利于糊化,但在较高的转速下极大的缩短了淀粉在机筒内的停留时间,所以糊化度在高螺杆转速下呈现下降趋势[19]。

图2 螺杆转速对蒸煮损失、断条率、糊化度的影响

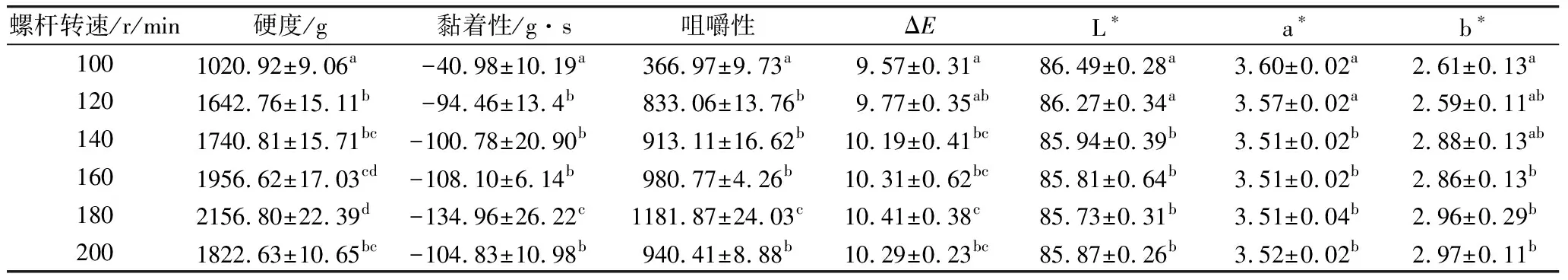

由表3可知,在挤压过程中,高转速下的硬度、黏着性和咀嚼性显著减小,是因为在高转速下极大的缩短了淀粉在机筒内的停留时间,所以在高螺杆转速下呈现下降趋势。螺杆转速对色泽的影响没有显著差别。但在较高转速下的色泽指标与低转速相比有显著差异,是因为较高的转速促进了美拉德反应的产生,使米粉颜色变暗(亮度系数L*减小)、变黄(黄蓝系数b*增大)。从所测5个指标综合分析,螺杆转速为140、160、180 r/min时,生产的米粉综合品质较好。

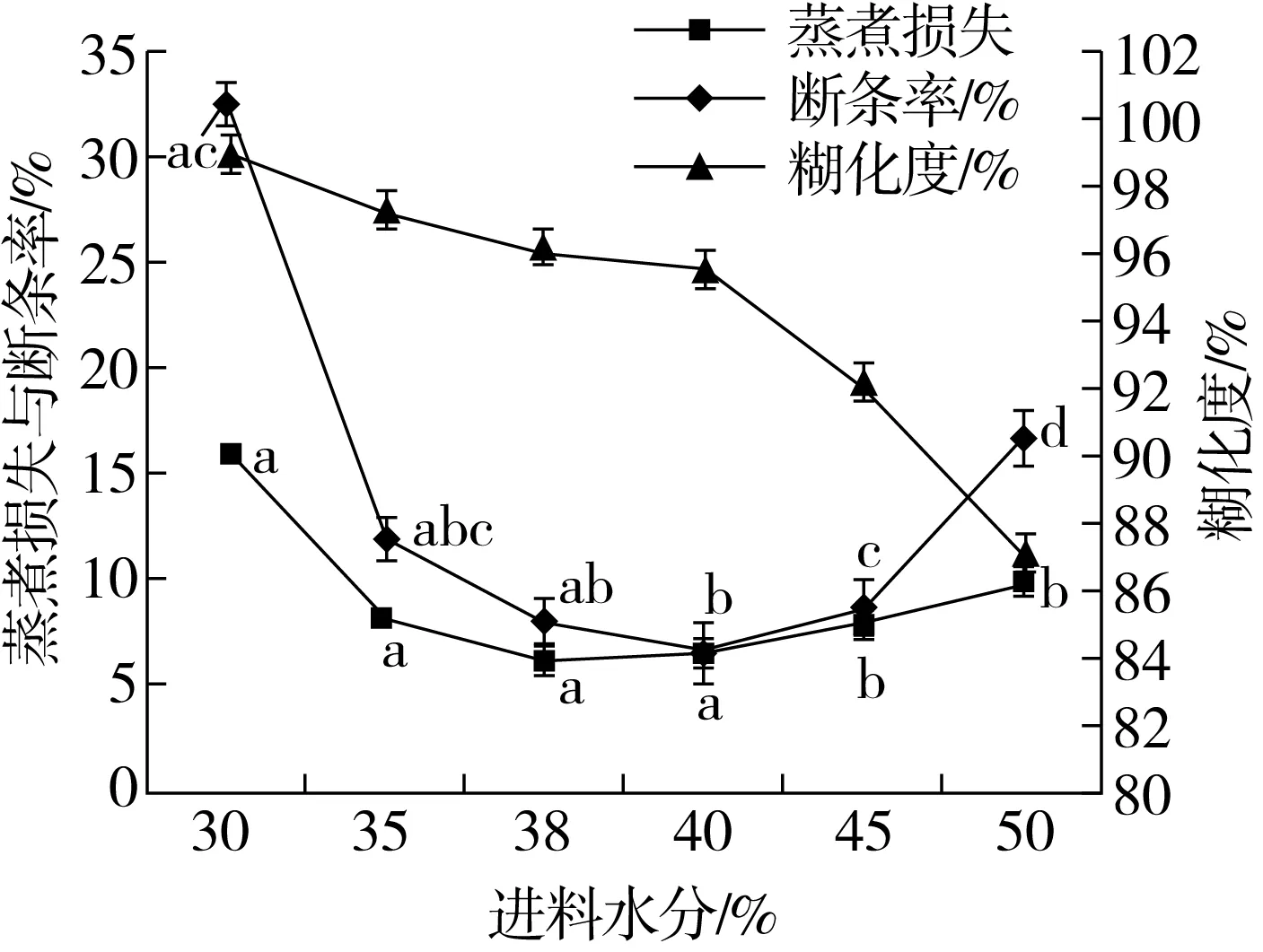

3.3 进料水分对米粉品质的影响

由图3可知,在进料水分为30%的条件下,断条率,蒸煮损失率,糊化度均达到了最高。这是因为在挤压机Ⅵ区温度为100 ℃的设置温度下,30%的水分较低,没有很好的形成熔融态流体,挤压机内部螺杆、物料、套筒之间的摩擦力、剪切力太大破坏了米粉内部的凝胶网络结构,并且使米粉膨化,表面不规则,不光滑[20]。

粉体过度膨化导致其内部淀粉易溶出,使蒸煮损失率提高,蒸煮损失率过高导致米粉断条率提升。水是一种高效增塑剂和润滑剂,原料水分越高,物料与机筒、螺杆因摩擦而产生的热量就越少,物料在机筒内的滞留时间缩短,糊化度下降[21,22]。

表3 螺杆转速对质构特性和色泽的影响

图3 进料水分对蒸煮损失、断条率、糊化度的影响

由表4可知,在水分逐渐升高的条件下,硬度、黏着性、咀嚼性呈显著性降低的趋势。在水分逐渐升高的条件下,色差ΔE显著减小、黄蓝系数b*减小。亮度系数L*显著增大。在原料含水量较低时,机筒中物料熔融态胶体与机筒壁、螺杆之间摩擦力和剪切力较大,促使淀粉分解为小分子物质,在摩擦剪切产热和螺杆套筒加热的高温下促进美拉德反应的进行,使褐变程度增高,色差变大[23]。随着原料含水量的增加,熔融态胶体的黏度减小,机筒内的压力减小,褐变程度随之降低,色差变小。从这5个指标综合分析,进料水分为38%、40%、42%时,生产的米粉综合品质较好。

3.4 冷却模头温度对米粉品质的影响

由图4可知,在Ⅰ至Ⅵ区挤压熟化的基础上,冷却模头作用是促进米粉成型。冷却模头温度是影响米粉成型的主要因素之一[24]。随着冷却模头温度的升高,米粉断条率、蒸煮损失率变化趋势相似,都在冷却温度40 ℃后升高,这是由于冷却模头温度太低,米粉易老化导致断条; 冷却模头温度过高,会导致挤出米粉表面膨化,使米粉蒸煮损失率提高,进而影响断条率上升。模头温度对糊化度的影响不显著。

图4 冷却模头温度对蒸煮损失、断条率、糊化度的影响

由表5可知,在冷却模头温度逐渐升高的条件下,硬度、黏着性、咀嚼性呈显著性降低的趋势。原因是冷却模头温度较低的情况下,米粉更易老化导致米粉硬度、咀嚼性较高。随着冷却模头温度的升高,会导致米粉膨化,表面不规则,因为蒸煮损失率的增大,米粉内有较多可溶性物质(和黏性物质)溶解到水中,也会使米粉硬度、咀嚼性、黏着性降低[25]。在冷却模头温度逐渐升高的条件下,色差ΔE、黄蓝系数b*、亮度系数L*没有显著性差别。从这5个指标综合分析,冷却模头温度为30、35、40 ℃时,生产的米粉综合品质较好。

表4 水分对质构特性和色泽的影响

表5 冷却模头温度对质构特性和色泽的影响

3.5 影响米粉品质参数的工艺优化

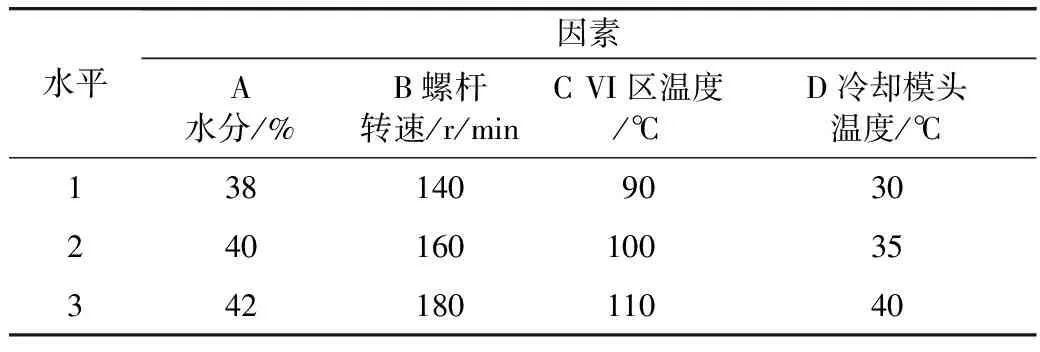

在单因素实验的基础上,综合考虑感官评分和蒸煮损失率这两个指标,进料水分、螺杆转速、冷却模头温度,Ⅵ区温度这4个因素与解决生产问题息息相关。因此选择这4个因素进行正交实验,从而确定挤压生产米线的最佳工艺参数。分别以感官评价和蒸煮损失率为评价指标,对数据进行方差分析,见表6~表8。

从表7、表8可以看出,以感官评价为评价指标,进料水分、螺杆转速、Ⅵ区温度和冷却模头温度这4个因素的影响主次顺序为进料水分>冷却模头温度>螺杆转速>Ⅵ区温度,即进料水分对感官评分的影响最为显著,其后依次是冷却模头温度、螺杆转速和Ⅵ区温度。且方差分析结果显示,螺杆转速、进料水分、冷却模头温度均对感官评分有极显著影响,Ⅵ区温度对感官评分没有显著影响。在9次实验中,实验号为8的实验结果最佳,平均值为80.9,其工艺参数为A2B3C1D3,即水分40%、螺杆转速180 r/min、Ⅵ区温度90 ℃、冷却模头温度40 ℃。根据正交实验极差分析结果,确定最佳工艺参数为A2B3C2D2,即水分40%、螺杆转速为180 r/min、Ⅵ区温度为100 ℃、冷却模头温度为35 ℃。由于A2B3C2D2的组合不存在于9次实验中,需对其进行验证,米粉制备工艺参数采用A2B3C2D2组合挤压米粉,其感官评分平均值为82.6,高于实验8的平均实验结果,因此以感官评分为评价指标,最终确定A2B3C2D2为最佳工艺参数,即水分40%、螺杆转速为180 r/min、Ⅵ区温度为100 ℃、冷却模头温度为35 ℃。

表6 米粉制备工艺参数四因素三水平表

表7 以感官评分和蒸煮损失为评价指标的米粉制备 工艺参数正交实验方差分析

表8 米粉制备工艺参数正交实验结果及极差分析

由表7、表8可知,4个实验因素对蒸煮损失率的影响从大到小为A>B>C>D,即进料水分>螺杆转速>Ⅵ区温度>冷却模头温度,其中进料水分对蒸煮损失率影响最大。方差分析结果显示,水分、螺杆转速、Ⅵ区温度对蒸煮损失率具有极显著影响,而冷却模头温度对蒸煮损失率有显著影响。在9次实验中,实验号为8的实验结果最佳,平均值为6.45%,其工艺参数为A2B3C1D3,即水分40%、螺杆转速180 r/min、Ⅵ区温度90 ℃、冷却模头温度40 ℃。

根据正交实验极差分析结果,确定最佳工艺参数为A2B3C2D3,即进料水分40%、螺杆转速180 r/min、Ⅵ区温度100 ℃、冷却模头温度40 ℃。由于A2B3C2D3的组合不存在于9次实验中,需对其进行验证,米粉制备工艺参数采用A2B3C2D3组合挤压米粉,其蒸煮损失率平均值为6.18%,低于实验8结果的平均值,因此以蒸煮损失率为评价指标,最终确定最佳挤工艺参数为A2B3C2D3,即水分40%、螺杆转速180 r/min、Ⅵ区温度100 ℃、冷却模头温度40 ℃。比较A2B3C2D2和A2B3C2D3发现,影响米粉感官评价和蒸煮损失率两个指标的工艺参数的水平大致相同,唯一不同的是2个组合的冷却模头温度分别为35 ℃和40 ℃,冷却模头温度对于感官评价的影响较大,对于蒸煮损失率的影响最小,因此选择感官评价分值较高时的35 ℃冷却模头温度较好。最终选定最佳工艺组合, 进料水分40%、螺杆转速180 r/min、VI区温度100 ℃、冷却模头温度35 ℃。

3.6 与市售米粉对比

选取3种市售米粉与最佳工艺条件下自制米粉做品质对比,如表9所示。与市售的米粉对比,双螺杆挤压机制作的米粉糊化度达到了较高的水平。A和B的感官评分较低,一方面,因为咀嚼性较差,没有较好的口感。另一方面,断条率较高也在一定程度上导致了感官评分的降低。自制米粉的蒸煮损失率较高,说明自制米粉与市售米粉相比,仍然有较多的干物质损失,与市售米粉相比仍稍微不如。自制米粉在糊化度、感官评分、断条率方面达到市售米粉的平均水平,口感接近市售米粉,可以认为自制米粉食用品质接近市售米粉。

表9 自制米粉与市售方便米粉品质对比

4 结论

以感官评价为评价指标,进料水分、螺杆转速、Ⅵ区温度和冷却温度这4个因素的影响主次顺序为进料水分>冷却模头温度>螺杆转速>Ⅵ区温度。以蒸煮损失为评价指标,这4个因素影响从大到小为进料水分>螺杆转速>Ⅵ区温度>冷却模头温度。用此双螺杆挤压机直接挤出制备米粉最佳工艺为Ⅵ区温度100 ℃、进料水分40%、螺杆转速180 r/min、冷却模头温度35 ℃,最佳条件下感官评分为82.9,糊化度为96.08%。本实验在一定程度上对双螺杆挤压制作米粉提供了一些依据,但制作的米粉在蒸煮损失率和外观上欠佳,有待于进一步进行配方研究。