复合酶法提取菜籽油工艺优化

邱展英, 李琳何, 范方舒, 吴卫国,, 凌 闽, 张 喻,

(湖南农业大学食品科学技术学院1,长沙 410128) (湖南省菜籽油营养健康与深度开发工程技术研究中心2,长沙 410128)

菜籽油是世界三大植物油之一,是我国食用油的重要来源,占国内食用油销售总量的50%[1]。我国菜籽油的传统制取方法主要有压榨法、溶剂浸出法[2]。目前工业上常采用预榨-浸出法制取菜籽油,由于炒制和压榨等预处理温度较高,容易导致菜籽油中营养物质的损失。此外,溶剂浸提法还存在溶剂残留问题[3,4]。水酶法作为一种新兴的提油工艺,相比于传统提油方法,其提取条件温和,绿色环保,所得油脂品质高,同时,可获得低变性且无毒的蛋白质,目前已成为研究热点[5-7]。

在水酶法提油工艺中,常用的酶主要有纤维素酶、半纤维素、果胶酶、蛋白酶、淀粉酶以及复合酶等[8,9]。其中复合酶具有多种酶的不同活性,各活性之间有协同作用,更有利于细胞壁的破裂,以释放油脂,因此提油效果比单一酶好[10-12]。陶海英等[13]研究了单一酶及复合酶对小麦胚芽油提油率的影响,得到以酸性蛋白酶和纤维素酶为主的复合酶提油效果最好,提油率可达65.53%。周玥等[14]对水酶法提取茶籽油的复合酶制剂配方及酶解工艺进行了研究,得到高温淀粉酶结合酸性蛋白酶在最优酶解条件下提油率最高,达92.45%。令玉林等[15]对水酶法提取菜籽油与菜籽蛋白的酶解工艺参数进行研究,确定了纤维素酶和果胶酶配比的复合酶处理效果较好,破乳后油脂的总提取率为92.6%。油料不同所使用的酶种类与配比也不一样,酶的种类及用量应根据油料的种类、主要成分、含油率及制油方式等条件来选择[16]。此外,在酶解过程中,酶解温度、酶解时间、料液比、酶解pH和酶质量分数等因素对酶解效果也有很大的影响。

因此,本实验以挤压预处理后的油菜籽为原料,在对复合酶制剂中酶种类进行筛选以及混料设计优化配比的基础上,采用单因素实验和响应面优化实验研究不同酶解条件对水酶法提取油菜籽清油提油率的影响,确定最佳的复合酶配比及酶解工艺参数,以期为水酶法技术在油菜籽中的工业化应用提供参考。

1 材料与方法

1.1 实验材料与试剂

油菜籽:香油Ⅰ号。

纤维素酶(酶活≥400 U/mg)、果胶酶(≥500U/mg)、中性蛋白酶(酶活10万U/g)、碱性蛋白酶(酶活≥200 U/mg)、α-淀粉酶(酶活≥4 000 U/g)、木聚糖酶(酶活≥6 000 U/mg);盐酸、氢氧化钠、磷酸氢二钠、磷酸二氢钾,均为分析纯。

1.2 主要仪器设备

FMHE36-24R型双螺杆挤压膨化机,SHZ-B型恒温水浴振荡器,DK-98-Ⅱ型电热恒温水浴锅,TDZ5型台式低速离心机,KQ5200型超声波清洗器。

1.3 实验方法

1.3.1 菜籽油的提取工艺

油菜籽→清理粉碎→双螺杆挤压→水酶法酶解→灭酶→离心→吸取上清油→干燥→菜籽油

具体操作要点:油菜籽粉碎过40目筛,挤压膨化机设定套筒温度为90 ℃、喂料量为12 kg/h、物料加水量为10%、螺杆转速为210 r/min,其中,挤压膨化机处理物料方式为常温进量,中段加热,最后阶段出料温度小于50 ℃。取20.0 g挤压后的菜籽于250 mL锥形瓶中,按照不同的料液比加入温度为70~80 ℃、不同pH的热缓冲液,将原料搅拌均匀,放入60 ℃的水浴锅中浸提1 h。取出样品置于室温下,将其温度降至40 ℃左右,称取不同添加量的酶加入样品,混匀后置于恒温水浴振荡器中酶解,酶解结束后取出,在水浴锅中以90 ℃灭酶20 min。将其离心吸取上清油,在90 ℃的烘箱中烘1 h,称量计算清油提取率。

1.3.2 清油提取率的计算

清油提取率计算公式为:

式中:Y为清油提取率/%;m0为菜籽酶解后所得清油的质量/g;m1为菜籽的质量/g;m2为挤压后油菜籽含油率/%。

1.3.3 酶种类的筛选

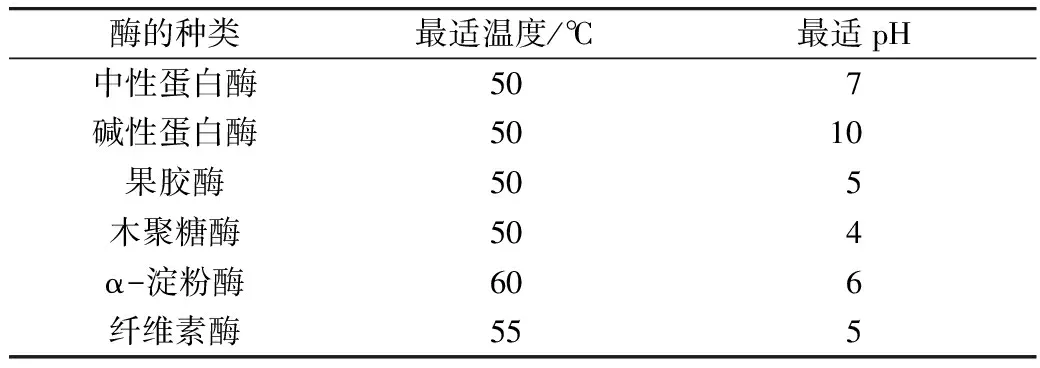

在料液比1∶5、酶质量分数3%、酶解时间4 h、每种酶最适的温度和pH条件下,选用6种不同的酶对油菜籽进行处理,每个处理组设3个重复。根据提油率筛选出适宜提油的酶制剂种类。所用酶的种类、最适温度及pH见表1。

表1 6种酶的最适pH及温度

1.3.4 D-最优混料设计优化复合酶的配比

基于单一酶对提油率的影响,选择中性蛋白酶、果胶酶和α-淀粉酶3种酶作为复合酶的目标酶。设定酶解温度50 ℃、酶解时间4 h、酶解pH 6、料液比1∶5、复合酶质量分数2%,按照Design-expert 8.06混料实验设计原理,对3种酶的不同混合比例进行优化,确定3种酶的适宜配比。

1.3.5 复合酶酶解条件的确定1.3.5.1 单因素实验

在酶解温度50 ℃、酶解时间4 h、酶解pH 6、料液比1∶5和复合酶质量分数2.5%的条件下,分别以酶解温度40、45、50、55、60 ℃,酶解时间2、3、4、5、6 h,酶解pH 4、5、6、7、8,料液比1∶3、1∶4、1∶5、1∶6、1∶7,复合酶质量分数1%、1.5%、2%、2.5%、3%为单因素,探究不同的酶解条件对提油率的影响。

1.3.5.2 Box-Behnken实验设计优化最佳酶解条件

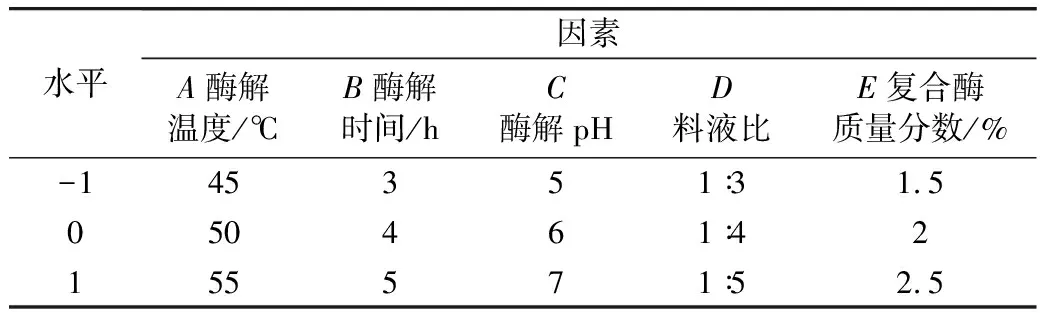

在单因素实验实验基础上,选取酶解温度(A)、酶解时间(B)、酶解pH(C)、料液比(D)和复合酶质量分数(E)作为Box-Behnken实验设计的5个自变量,通过响应面实验设计建立提油率(Y)与自变量之间的函数关系,得到复合酶法酶解油菜籽的最佳条件。Box-Behnken实验因素与水平见表2。

表2 Box-Behnken实验设计因素水平

1.3.6 数据处理方法

D-最优混料设计和Box-Behnken实验设计采用Design-Expert 8.0.6统计分析软件,图形制作采用Excel和Origin 2018数据处理软件。

2 结果与分析

2.1 酶种类的筛选

酶具有专一性,不同的酶在提取油脂的过程中产生的效果不同。根据油菜籽的主要成分及已报道的相关实验研究,选择碱性蛋白酶、中性蛋白酶、木聚糖酶、α-淀粉酶、果胶酶、纤维素酶6种酶,并在各不同酶的最适条件下对挤压后的油菜籽进行酶解提油,实验结果如图1所示。当酶的质量分数相同时,不同种类的酶在各自较适宜的酶解条件下对菜籽油的提取率差异较大,使用碱性蛋白酶和中性蛋白酶提取效果最好,其次是果胶酶和α-淀粉酶,木聚糖酶、纤维素酶提取效果较低。这说明油菜籽中油脂与蛋白质结合的最多,蛋白酶能对脂质复合体进行降解,促使油脂和蛋白质的分离[17]。原料经过挤压之后,油料的颗粒分子结构被破坏,可能导致菜籽组分中的部分不溶性纤维转变为可溶性纤维,所以使用纤维素酶酶解效果较差[18]。中性蛋白酶与碱性蛋白酶对菜籽油提油率的影响不显著,而油料在碱性条件下进行酶解容易导致油脂皂化,因此选择酶解条件相近的中性蛋白酶、果胶酶和α-淀粉酶这3种酶为复合酶的目标酶。

图1 不同酶对提油率的影响

2.2 D-最优混料设计实验结果与分析

2.2.1 混料实验模型的建立

设定中性蛋白酶(F)、果胶酶(G)和α-淀粉酶(H)这3种酶的添加比例在0.1~1之间,且三者添加比例之和为1,以3种酶的添加比例为自变量,提油率为因变量,采用Design-expert 8.06软件中混料实验设计确定实验因素空间内的候选点,组成16个模型组合,确定复合酶中3种酶的质量分数。每次实验重复3次,取平均值作为实验结果,实验方案及结果见表3。

表3 混料实验设计方案及结果

应用分析软件对表3的数据进行回归拟合,得到Y与F、G和H之间的二次多元回归方程为:

Y=76.16F+56.77G+71.85H+66.74FG-6.29FH+16.40GH+270.92FGH+12.52FG(F-G)+246.95FH(F-H)-24.77GH(G-H)

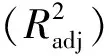

2.2.2 混料实验模型的显著性分析

表4 回归方程的方差分析结果

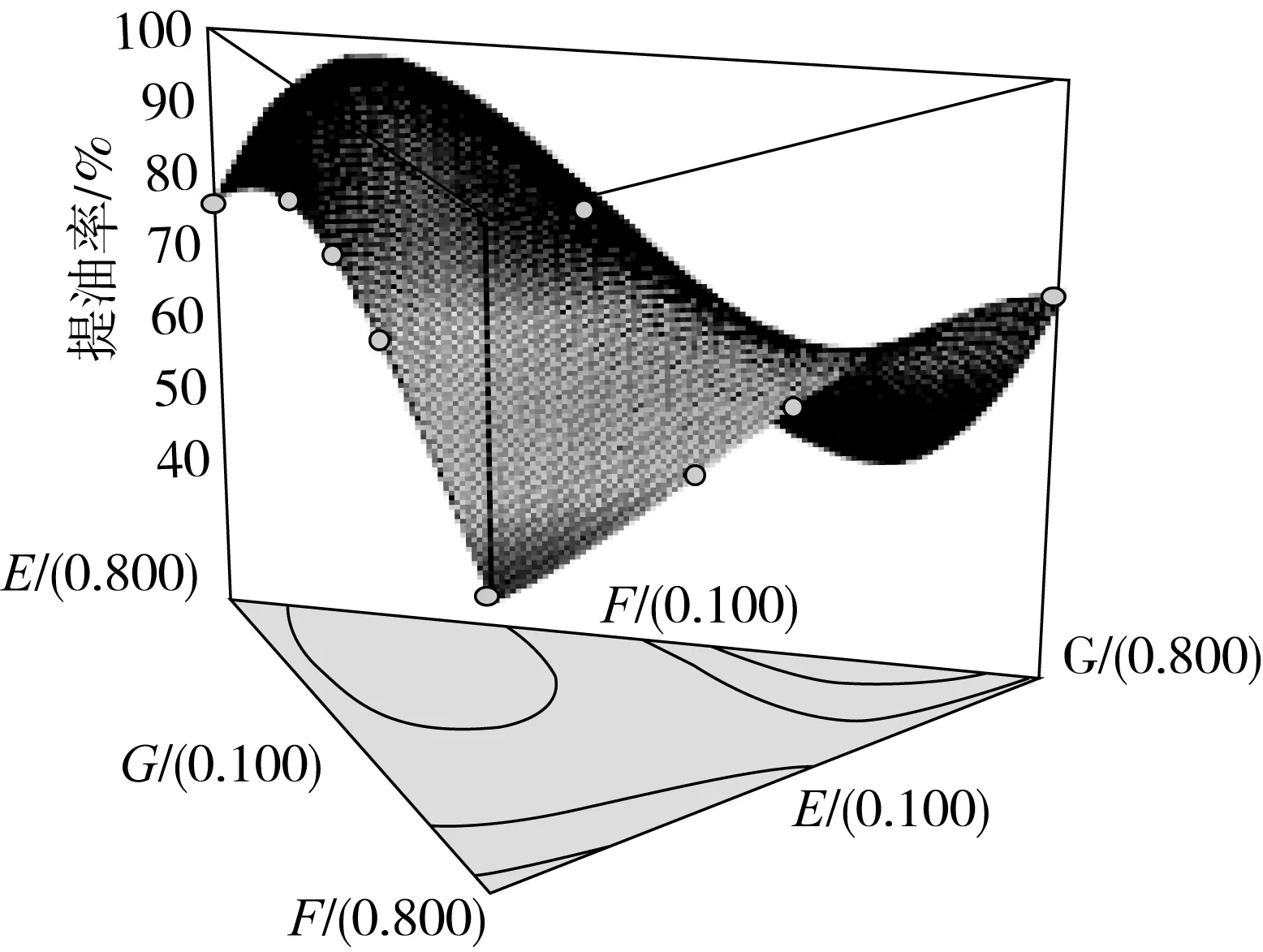

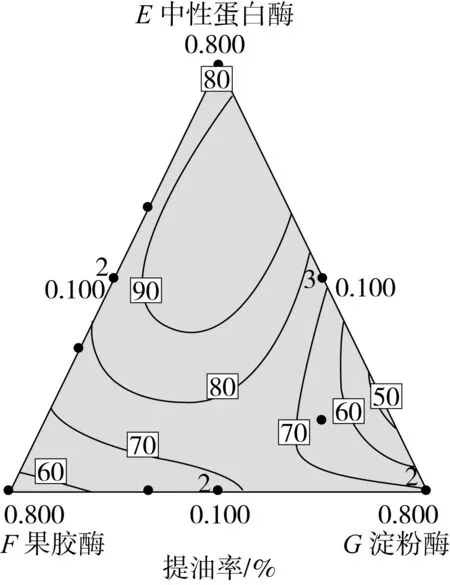

以挤压后油菜籽提油率(Y)为响应值,绘制3个自变量之间交互作用的等高线图和响应面图,如图2所示。3种酶线性混合交互作用达到了极显著水平(P<0.000 1),当中性蛋白酶用量高,果胶酶和α-淀粉酶用量较少时,油菜籽提油率约为80%;当果胶酶用量高,中性蛋白酶和α-淀粉酶用量较少时,提油率为60%左右;当α-淀粉酶用量很高,中性蛋白酶和果胶酶用量较少时,提油率为50%左右。这表明在酶解过程中,中性蛋白酶占主导地位,果胶酶和α-淀粉酶对提油率都有一定的影响。因此在酶解过程中,将3种酶进行合适的配比所组成的复合酶体系之间可产生协同作用,显著提高油菜籽提油率。

图2 3种酶交互作用对菜籽油提油率影响的等高线图和响应面图

2.2.3 验证实验

通过 Design expert 8.06软件求解方程,得出中性蛋白酶、果胶酶、α-淀粉的配比为0.573∶0.315∶0.112,理论提油率为87.840%。为验证该配比的可靠性,进行3次验证实验,提油率的平均值为 87.624%,与理论预测值基本吻合。这也表明使用中性蛋白酶、果胶酶、α-淀粉酶按比例组成的复合酶进行酶解,其酶解效果要显著高于单一酶的酶解效果。

2.3 复合酶酶解条件的确定

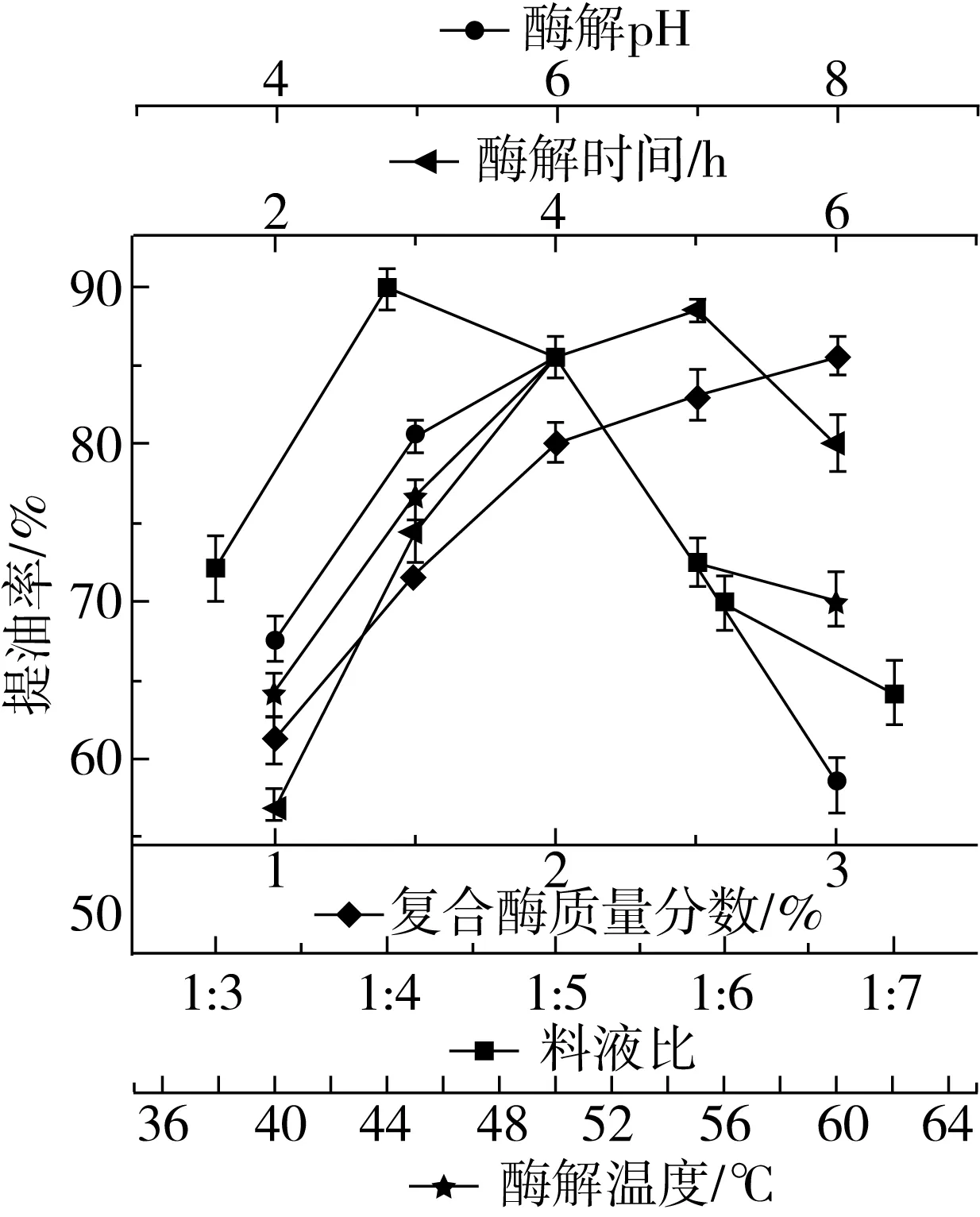

2.3.1 单因素实验结果与分析2.3.1.1 酶解温度对提油率的影响

固定其他参数不变,探究酶解温度对提油率的影响,结果如图3所示。提油率随酶解温度的升高呈先上升后下降的趋势,当温度达到50 ℃时提油率最高。呈现这种趋势的主要原因是大多数酶对热敏感,温度较低时不易催化酶的活性,但当温度过高时容易导致酶变性失活[19]。酶的催化功能主要取决于酶分子结构的完整及严格的构象,在一定范围内升高温度,可以使酶的分子构象发生改变,增加分子的动能,促进扩散作用,有利于酶解的进行[20]。但当温度升高到一定程度,高温使酶的分子结构被破坏,逐渐失去催化活性,从而导致提油率降低[19,21]。所以酶解温度选择50 ℃较为合适。

图3 复合酶酶解条件对提油率的影响

2.3.1.2 酶解时间对提油率的影响

酶解时间的长短决定了酶对底物的作用程度。固定其他参数不变,探究酶解时间对提油率的影响,实验结果见图3。 酶解时间1~4 h的范围内,提油率随酶解时间的增长呈不断上升的趋势,当酶解时间达到4 h后增加较为缓慢。酶解反应时间越长,酶解反应越充分,较多的油脂被释放出来,油脂的提油率也就越高。酶解4 h之后,基本达到完全酶解的状态,而时间较长时蛋白质被逐渐分解成分子量更小的肽类,在不断振荡过程中部分油脂发生乳化,故提油率有所降低[16]。而且时间过长还会造成油脂的氧化,油脂的品质下降[22]。所以酶解时间选择4 h较为适宜。

2.3.1.3 酶解pH对提油率的影响

pH是影响水酶法提油的关键因素之一,主要通过影响酶的活性和油脂与蛋白质的分离来影响提油率的大小[23]。固定其他参数不变,探究酶解pH对提油率的影响,结果见图3。在酶解pH 4~8之间,提油率随酶解pH的升高呈先升高后降低的趋势,当酶解pH 6时提油率达到最高。其原因可能是pH 影响了酶的活性,酸或碱能够改变酶的空间结构,影响了底物与酶结合后复合物的离解,从而影响了酶解产物和酶的释放[16];在一定范围内,随着pH的增加,菜籽蛋白溶解度增大,蛋白结构疏松,油脂容易流出[24]。所以该复合酶选择酶解pH 6较为合适。

2.3.1.4 料液比对提油率的影响

固定其他参数不变,探究料液比对提油率的影响,实验结果如图3所示。当料液比在1∶(3~4)的范围内,随着溶剂用量的增大,提油率呈明显上升的趋势(P<0.05)。当料液比为1∶4时最高,提油率达到89.980%。其原因主要是随着溶液用量的增加,酶能更充分的作用于底物,底物浓度刚好达到酶促反应速度最大值,此时提油率最高[25]。但是溶剂用量过大,酶和底物的作用面积减小,不利于酶的作用。所以结合生产成本和工厂生产的可能性,在保证原料底物与酶充分接触的情况下,尽可能的减少溶剂的用量。所以料液比选择1∶4较为合适。

2.3.1.5 复合酶质量分数对提油率的影响

酶添加量会影响酶和底物的接触面积,进而影响酶解速率。固定其他参数不变,探究复合酶质量分数对提油率的影响,实验结果见图3。复合酶质量分数在0%~2%的范围内,随着复合酶质量分数的增加,油菜籽的提油率不断增加,且增幅较大;当复合酶质量分数大于2%后,菜籽油提油率增加幅度减缓。其原因可能是反应体系中复合酶的添加量趋于饱和,底物的接触位点不能充分暴露出来,因此过量的酶无法和底物发生反应,导致提油效果升高缓慢[26]。此外,复合酶质量分数增加,在工业化生产中会导致生产成本大幅增加,所以当复合酶质量分数为2%~3%,提油效果均较好时,选择复合酶质量分数为2%较为合适。

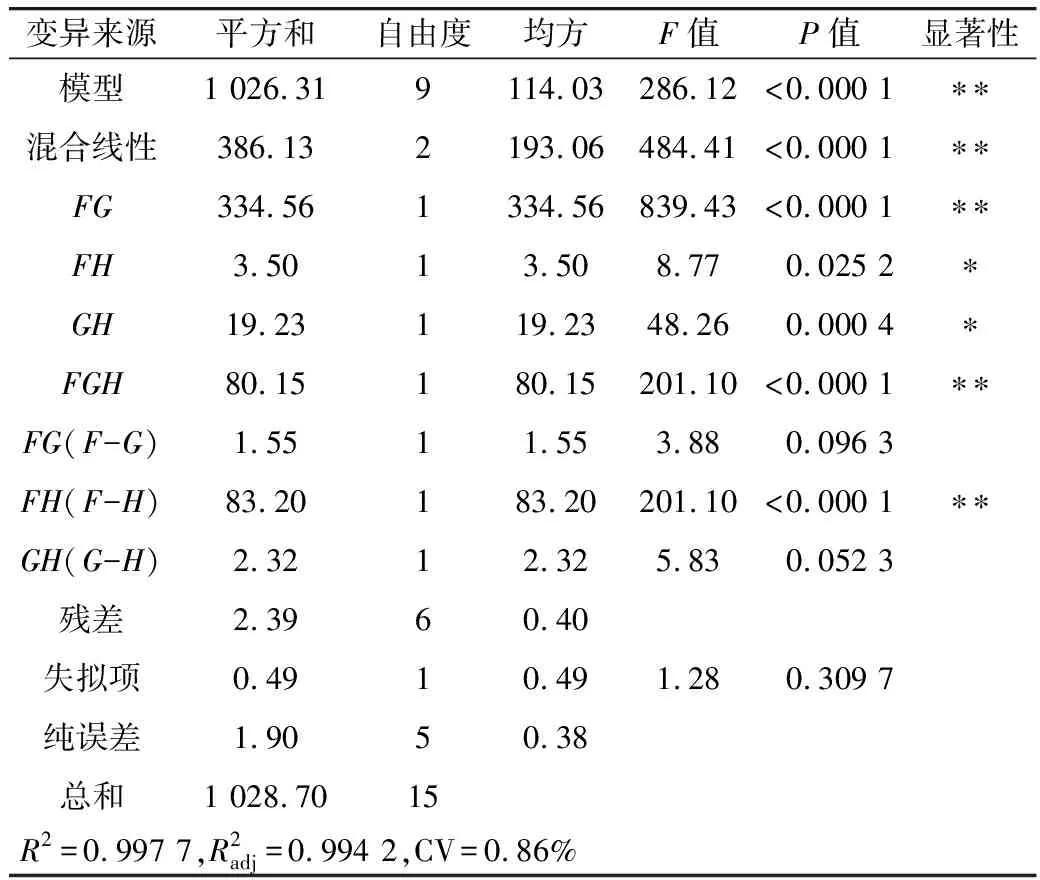

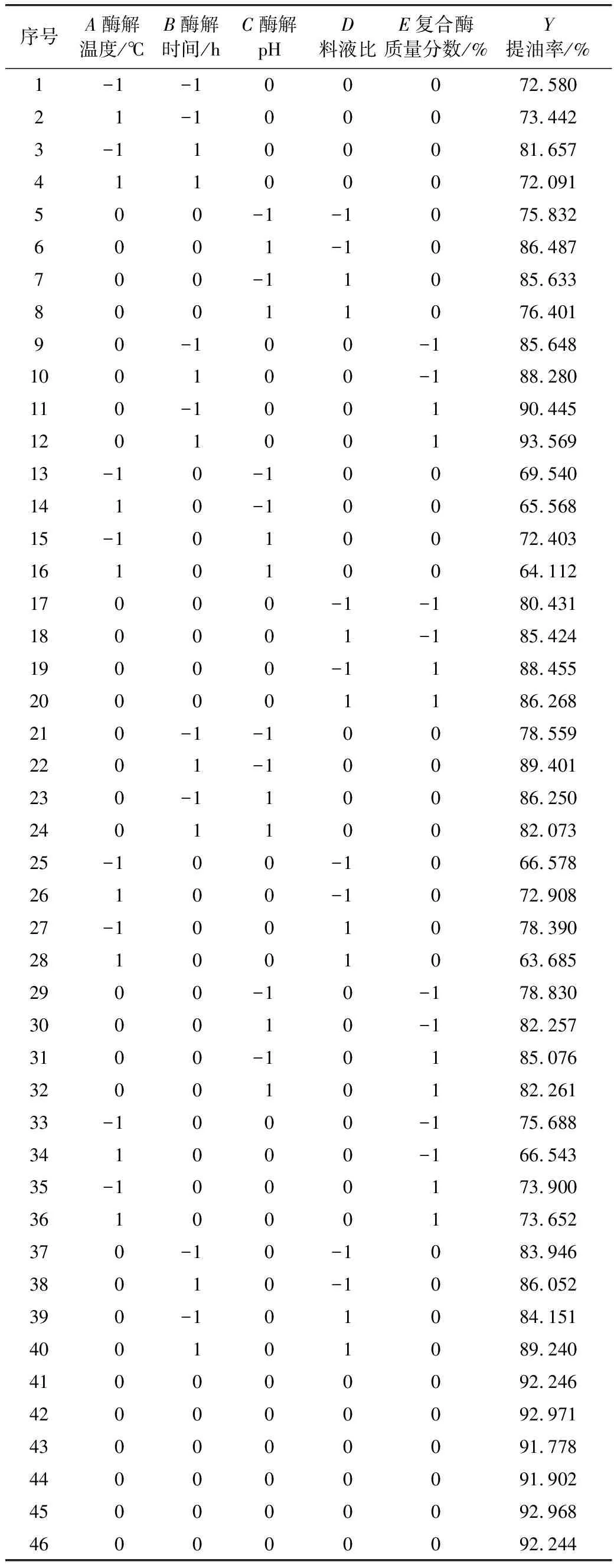

2.3.2 Box-Behnken设计实验结果与分析

根据Design-Expert 8.06实验设计原理,以酶解温度、酶解时间、酶解pH、料液比和复合酶质量分数为自变量,提油率作为响应值,设计了五因素三水平共46个点的响应面实验,每个实验做3个平行,取平均值作为实验结果,实验结果见表5,方差分析见表6。

通过统计分析软件Design-Expert 8.06对数据进行多元回归拟合,对提油率(Y)与酶解温度(A)、酶解时间(B)、酶解pH(C)、料液比(D)、复合酶添加量(E)之间建立二次响应面回归模型为:

Y=92.35-2.42A+1.71B+0.24C+0.53D+1.91E-2.61AB-1.08AC-5.26AD+2.22AE-3.75BC+0.75BD+0.12BE-4.97CD-1.56CE-1.80DE-17.07A2-0.85B2-7.24C2-4.80D2-2.57E2

所得模拟方程具有较好的相关性,相关系数为R2=0.994 4。此外为了考察模型的拟合度,对模型进行了ANOVA方差分析,分析结果见表5。

表5 响应面实验方案及结果

表6 二次多项式模型方差分析

根据Box-Behnken模型响应面优化的结果,得出最优提取工艺参数为酶解温度49.08 ℃、酶解时间4.05 h、酶解pH 6.03、料液比1∶4.09、复合酶质量分数2.27%,此时菜籽的油脂提取率为92.378%。为便于操作,确定最佳的提取工艺参数为:酶解温度50 ℃、酶解时间4 h、酶解pH 6、料液比1∶4、复合酶质量分数2%。为证实响应面优化结果的可靠性,对该酶解条件进行实验验证,在此条件下提油率分别93.124%、92.457%、91.417%,平均值为92.333%,与理论值92.378%基本一致。说明通过Box-Behnken实验设计所得到复合酶法提菜籽油的工艺条件是可靠的。

3 结论

以提油率为考察指标,通过单因素实验筛选出中性蛋白酶、果胶酶和α-淀粉酶为复合目标酶。在此基础上,利用D-最优混料设计确定中性蛋白酶、果胶酶和α-淀粉酶的最佳配比为0.573∶0.315∶0.112时提油效果好,为87.624%。结合响应面优化实验和方差分析,确定了酶解工艺参数对提油率影响的大小顺序为:酶解温度>复合酶质量分数>酶解时间>料液比>酶解pH,其中酶解温度、酶解时间和复合酶添加量对提油率的影响极显著;最佳酶解工艺条件为酶解温度50 ℃、复合酶质量分数2%、酶解时间4 h、料液比1∶4、酶解pH 6,在此条件下,水酶法提油率的模型预测值为92.378%,而实测值为92.333%,二者接近,这表明通过Box-Behnken实验设计所得到复合酶法提菜籽油的工艺条件是可靠的。