超高掺量胶粉改性沥青性能评价及机理研究

蔡 斌,王 佳,相宏伟,焦依坤

(1.河北交科材料科技有限公司,河北 石家庄 050091;2.交通运输行业公路建设与养护技术材料及装备研发中心,河北 石家庄 050091;3.河北省交通规划设计研究院有限公司,河北 石家庄 050091)

0 引言

随着公路运输需求的逐渐增加,对路面性能有了更高的要求,对道路沥青的要求也日益提高。各种改性沥青产品得到广泛应用。研究发现,橡胶粉改性沥青具有优异的性能的同时,降低了生产成本;还对废旧汽车轮胎进行了再生利用,具有很好的环境效益。然而,现有的胶粉改性沥青橡胶粉掺量偏低,只能少量替代沥青;橡胶粉改性沥青在稳定性方面也存在问题,性能仍有很大的提升空间[1-5]。

在《废胎胶粉橡胶沥青》(JT/T798—2019)中对橡胶改性沥青的定义为废胎胶粉与沥青(亦可掺加一定比例的外掺剂)通过现场加工的方式,按一定比例采用专用搅拌设备拌和而得到的满足相关技术要求的产物。在《稳定型废旧轮胎胶粉改性沥青》(DB13/T2780—2018)的定义为废旧轮胎胶粉、 基质沥青和添加剂按一定比例高温高速剪切得到的符合技术要求的胶结料。在定义中都提到“一定比例”,没有明确规范橡胶粉在沥青中的具体掺量要求。通常情况下,胶粉在沥青中的比例是内掺小于23%(在相体系中分散相与连续相的相反转比例为24%~76%,施工要求改性沥青在一定温度要具有流动性),因此,胶粉在沥青中的比例大于25%(内掺)应称之为高掺量橡胶改性沥青。河北省交规院配合雄安新区永久性路面工程建设,实现高掺量橡胶改性沥青产业化,根据不同掺量橡胶改性沥青的定制化需求,首创胶粉定向可控深度脱硫技术,此技术基于双螺杆塑化工艺为关键的胶粉预处理技术,实现了不同掺量(30%RA,40%RA,50%RA)橡胶改性沥青的功能化需求,通过优化橡胶改性沥青制备配方及工艺,分别制备出30%,40%,50%掺量的橡胶改性沥青,使得高掺量橡胶改性沥青产业化项目顺利实施。

各种研究表明,胶粉的降解程度会影响胶粉改性沥青的综合性能[6-7]。在较高的温度条件和高速剪切作用下,胶粉聚合物开始解聚并溶入沥青。但是胶粉添加量超大时,很难在沥青中分散均匀[8]。因此胶粉掺量的提高是目前胶粉改性沥青生产中需要解决的问题。本研究通过采用高温化学活化技术在短时间内快速降解部分胶粉,降解沥青体系中的橡胶粉来增加橡胶粉的掺量,从而替代更多的沥青。在保存胶粉弹性核心的基础上,通过减小胶粉在沥青中的粒径以及降解一部分胶粉有效解决了橡胶粉改性沥青黏度过大的问题,同时改善其综合性能。并且从胶粉在沥青中的存在及分布形式入手,对改性机理进行解释说明。

1 胶粉改性沥青制备过程

1.1 原材料和工艺过程

本研究中,通过高速剪切,在不同温度和不同浓度的活化剂的条件下,制备出了30%掺量、40%掺量的胶粉改性沥青。

首先将沥青加热至预热温度,加入活化剂,然后加入不同浓度的橡胶粉(内掺20%,内掺30%和内掺40%),橡胶粉完全加入后,将胶粉和沥青的混合物在一定温度(165 ℃或175 ℃)溶胀30 min,然后将混合物以50 Hz剪切800 s,将稳定剂加入到混合物中并再次剪切,得到不同掺量的胶粉改性沥青[9]。

本研究选择的是某石油公司的70#基质沥青,进行基础指标测试,结果见表1[7]。本研究所用胶粉为24~32目,河北某公司生产。

表1 70#沥青技术指标Tab.1 Technical indicators of Pen 70 asphalt

1.2 常规掺量胶粉改性沥青和超高掺量胶粉改性沥青工艺流程差别

在超高掺量胶粉改性沥青的制备过程中,其工艺流程与常规20%胶粉改性沥青制备工艺流程基本相同[10],但是也有几个细节需要注意:

(1)由于超高掺量胶粉改性沥青的黏度高于20%胶粉改性沥青[11],因此,在预热温度的设定时,20%胶粉改性沥青设定的温度为165 ℃即可,而超高掺量胶粉改性沥青设定温度为 175 ℃为佳。

(2)20%胶粉改性沥青的胶粉加入量相对较少,可以一次性全部加入,而超高掺量胶粉改性沥青的胶粉加入量过多,不能一次性加入,需要分3~4 次加入。每次胶粉加入后,体系温度会迅速降低,只有当温度回升至175 ℃以上时,才能进行下一次胶粉的加入。

(3)20%胶粉改性沥青的溶胀时间控制在30~40 min,溶胀温度控制在190~200 ℃,剪切时间控制在5~6 min,但是超高掺量胶粉改性沥青胶粉掺量大,混合物体系黏度大,不易混合均匀,因此需要更长的溶胀时间、更高的溶胀温度和更长的剪切时间,以保证混合物体系得到充分的混合和均化。溶胀时间控制在40~50 min,溶胀温度控制在200~210 ℃,剪切时间控制在8~9 min[12]。

2 结果与讨论

2.1 理化性能

分别测试30%和40%掺量的胶粉改性沥青基础指标进行测试,并与常规掺量(20%)胶粉改性沥青的指标进行了对比,试验结果如表2所示。

由表2可知:随着胶粉掺量的增加,180 ℃旋转黏度逐渐增加,但是增幅并不明显。针入度和延度大大提升,软化点略有降低。可能的原因是超高掺量胶粉改性沥青在保留部分胶粉弹性核心的基础上,材料体系发生交联反应减少,部分胶粉被降解,在活化剂的作用下胶粉恢复原有的橡胶属性,使得掺量变高时,改性沥青体系变软、韧性增强。

表2 不同掺量胶粉改性沥青技术指标Tab.2 Technical indicators of modified asphalt with different contents of crumb rubber

随胶粉掺量变高,橡胶改性沥青弹性体系恢复有所降低,可能是橡胶改性沥青体系中部分胶粉发生降解,使整个体系由硬质弹性体向软质塑性体转变;对比分析橡胶改性沥青老化性能指标,超高掺量胶粉改性沥青离析软化点差明显低于常规掺量胶粉改性沥青,老化后质量损失更小,这是由于橡胶粉降解后形成的橡胶粉小分子与沥青溶质相容,整个体系由热力学不稳定体系逐步转变为热力学亚稳定体系,得以显著改善橡胶改性沥青的储存稳定性,因此超高掺量胶粉改性沥青具有更加优异的老化性能。

2.2 PG分级性能

针入度、延度等改性沥青的基础指标只能反映某一温度下改性沥青体系的高低温性能,具有一定局限性[13-16]。为全面分析探索橡胶改性沥青体系的高低温性能,基于动态剪切流变试验和弯曲梁流变试验测试胶粉改性沥青高低温抗变形能力,确定超高掺量橡胶改性沥青PG分级,并与常规掺量(20%)胶粉改性沥青进行了对比,结果如表3所示(表中G*/sinδ为车辙因子,m值为蠕变速率)。

表3 不同掺量胶粉改性沥青PG分级性能Tab.3 PG performance of modified asphalt with different contents of crumb rubber

由表3可知:超高掺量胶粉改性沥青体系老化前后的车辙因子(G*/sinδ)略小于常规掺量胶粉改性沥青,这是由于超高掺量胶粉改性沥青中部分胶粉降解为小分子,导致材料强度降低,从而致使橡胶改性沥青体系的高温抗车辙能力下降;在满足疲劳因子(G*/sinδ)小于5 MPa的条件下,超高掺量胶粉改性沥青疲劳极限温度更低,说明超高掺量胶粉改性沥青抗疲劳性能优于常规掺量胶粉改性沥青。

随着体系中橡胶粉掺量增加,橡胶改性沥青体系的劲度模量逐渐降低,且蠕变速率逐渐增加,说明超高掺量胶粉改性沥青低温开裂几率较小,具有较强的低温抗开裂能力。因此,相比常规掺量胶粉改性沥青,超高掺量胶粉改性沥青高温性能略有下降,但其低温性能和抗疲劳性能得到显著改善。

2.3 动态热力学分析 (DMA)

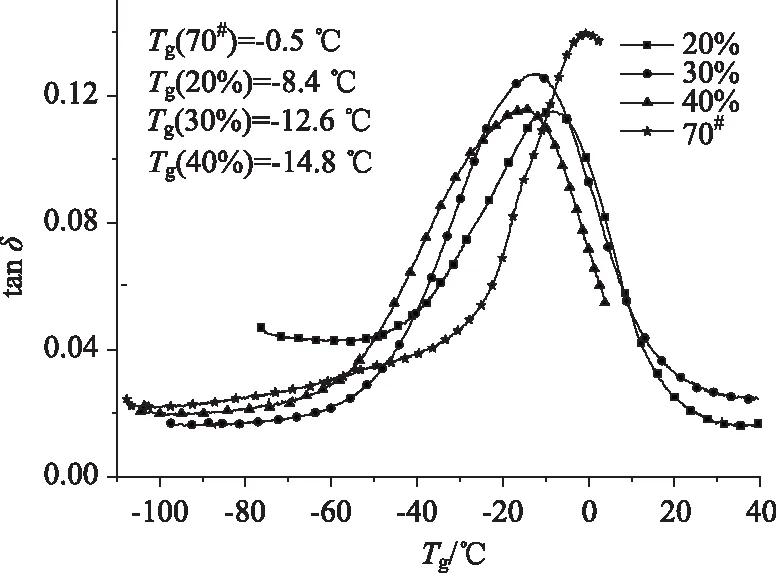

课题组对不同剂量的橡胶粉改性沥青和基质沥青进行了动态力学分析试验,以评估不同改性沥青的低温性能。试验机为氮气气氛,-100 ℃维持5 min,然后以3 ℃/min的温度升温到40 ℃,结果如图1所示。从图1看出,70#基质沥青的玻璃化转变温度为-0.5℃,20%,30%和40%胶粉改性沥青的玻璃化转变温度分别为-8.4 ℃,-12.6 ℃和-14.8 ℃,这表明添加橡胶粉可显著降低沥青的玻璃化转变温度,使分子链柔性变大,拓宽沥青的低温范围,其中40%橡胶粉改性沥青的玻璃化转变温度最低。这与胶粉改性沥青的常规性能指标以及PG分级的结果是一致的:超高掺量胶粉改性沥青具有更优异的低温性能。

图1 不同类型沥青的动态热力学谱图Fig.1 Dynamic thermodynamic spectra of different types of asphalt

黏弹体可以看做 “弹性体”与“非弹性体”的结合体。在黏弹体发生应变的时候,其中的弹性部分可以承担静态的应力而非弹性体部分不承担。当应变对时间的导数不为0,非弹性体部分存在微观摩擦,出现了黏度,而承担动态的应力。阻尼是指材料在振动中由于内部原因引起动能消耗的情况。黏弹性材料基于本身特性,当其受外力作用产生周期变形时分子链段产生相对位移,通过分子间的内摩擦,把一部分动能转变成热能而耗散掉,从而起到阻尼作用,阻尼作用可以有效减小机械振动的振幅,从而达到减震效果。tanδ(损耗模量/储能模量)表示材料在一定温度下的内部摩擦。tanδ越大,即损耗模量越大,材料的内部摩擦越大,阻尼性能越好,在低温负载下破裂的可能性越小[17]。

从图1中可以得知,当温度高于Tg温度时,基质沥青的tanδ曲线中无法得到数据,胶粉改性沥青仍然可以得到数据。这是因为温度高于Tg,基质沥青将从玻璃态变为黏性流动态,试样变得非常柔软,失去应力响应,因此玻璃化温度后曲线没有数据;但是胶粉改性沥青含有大量的弹性橡胶粉和炭黑,仍然可以对应力产生响应。

分析不同掺量胶粉改性沥青的tanδ值,来比较其阻尼性能。在-20 ℃时,70#基质沥青、20%胶粉改性沥青、30%胶粉改性沥青、40%胶粉改性沥青的tanδ值分别为0.069 5,0.095 2,0.118 9,0.112 6;在-30 ℃ 下,tanδ值分别为0.046,0.071,0.087,0.097。这表明橡胶改性沥青的减震性能优于70#基质沥青,胶粉掺量越高,改性沥青的减震性能越好。

2.4 红外光谱测试

课题组对不同掺量胶粉改性沥青采用KBr压片法进行红外光谱测试。将300 mgKBr与(2±1)mg试样混合研磨,在模具中用5×107Pa~10×107Pa压力的油压机压成透明片,再置于光路进行分析。KBr采用分析纯,并置于180 ℃的烘箱中5 h,去除KBr表面附着水,然后冷却备用。

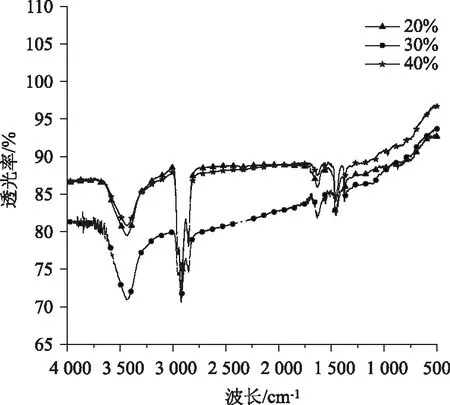

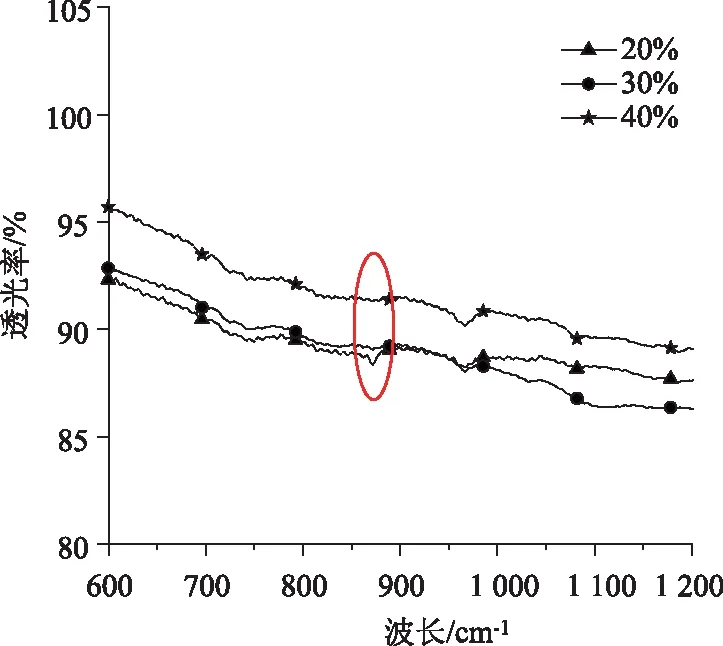

测试结果见图2,图3。在图2中,3种胶粉改性沥青的所有特征峰基本相同,没有出现新的特征峰。3种改性沥青的主要成分一致。对于胶粉改性沥青中的橡胶粉,无论是溶胀的橡胶粉还是溶解的橡胶粉,其化学键均无差异,只是分子量有所不同,仍是一种物质。在图3中,3种胶粉改性沥青在红外光谱指纹图谱区域的峰位基本相同,但是20%胶粉改性沥青在873 cm-1处有一个吸收峰(1,2,4-取代芳烃)。1,2,4取代芳烃,是胶粉交联结构中的特有峰,而30%,40%胶粉改性沥青在此位置没有吸收峰。这说明在制备高掺量胶粉改性沥青过程中,橡胶粉内部的化学键存在固有化学键的断裂反应。

图2 不同掺量胶粉改性沥青红外光谱Fig.2 Infrared spectroscopy of modified asphalt with different contents of crumb rubber

图3 不同掺量胶粉改性沥青指纹区红外光谱Fig.3 Infrared spectroscopy of modified asphalt with different contents of crumb rubber at fingerprint area

2.5 扫描电子显微镜测试

本研究对试验所用胶粉以及胶粉改性沥青进行了显微镜分析。橡胶粉颗粒的扫描电镜图片如图4所示。橡胶粉的粒径分布较宽,约为10~400 μm。其形态主要分为两种:第1种胶粉表面光滑。基本上没有次级颗粒,如图4(a)所示,这种橡胶粉表面致密,不适合小分子沥青的扩散,相对较难破碎成小颗粒。第2种胶粉表面粗糙,具有许多较小的次级颗粒,表面上有一些空隙,如图4(b)所示,表面空隙的存在,使得沥青的轻质组分相对容易地扩散到橡胶粉内部,另外,次级颗粒的内聚力较弱,这种结构的橡胶粉将更容易破碎成小颗粒。因此,在制备高掺量胶粉改性沥青的过程中,应优先选择表面粗糙度较大的胶粉。

图4 橡胶粉扫描电镜图Fig.4 SEM photos of crumb rubber

对不同掺量胶粉改性沥青进行扫描电子显微镜试验。通过对不同掺量胶粉改性沥青的扫描电子显微镜低倍放大图中可以看出,橡胶粉掺量越大,沥青体系中橡胶粉大颗粒的数量越少。这说明随着掺量的增加,橡胶粉在沥青中的粒度分布变窄,胶粉颗粒更小,分布更均匀。这与利用高温和机械能对橡胶粉进行降解的理论一致。

通过不同掺量橡胶改性沥青的扫描电子显微镜高倍放大图中可以看出,局部放大后,3种橡胶改性沥青中橡胶粉的分布都比较均匀,总体粒径基本都在100 μm以下。与20%橡胶改性沥青相比,分布非常均匀的亚微米级超细胶粉颗粒更多地出现在30%和40%橡胶改性沥青中。这些小颗粒的来源有3种:第1种是由原始橡胶粉表面上的次级颗粒破裂;第2种是部分破碎的橡胶粉大颗粒;第3种是一些从橡胶粉中分离出来的导电碳黑[18]。在破碎橡胶粉的同时,一些较小的橡胶分子也会溶解在沥青中。从40%橡胶改性沥青高倍放大图中,可看出橡胶颗粒的表面有许多黑点。这些黑点是沥青中的轻组分渗透到橡胶粉中的表现。由此可见,橡胶改性沥青的制备过程就是胶粉与沥青之间物质交换的过程。橡胶粉吸收沥青中的轻质组分,以改善体系的相容性,并提升橡胶改性沥青的性能。

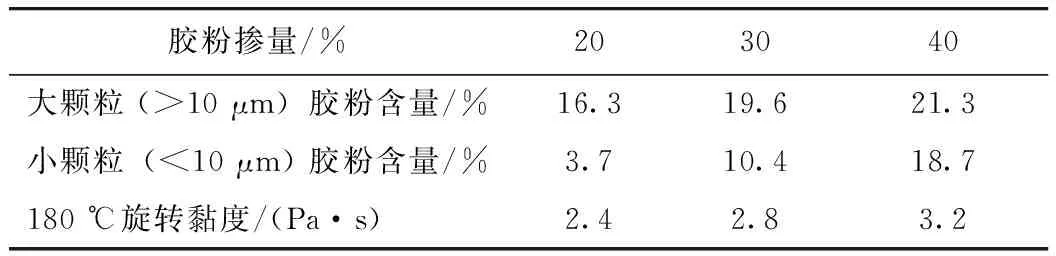

2.6 胶粉粒径分布分析

利用橡胶改性沥青溶解度试验,观察橡胶改性沥青体系中胶粉的粒径分布,试验结果见表4。从表4中看出,随着胶粉掺量的增加,大于10 μm的胶粉颗粒含量与小于10 μm的胶粉颗粒含量的比例逐渐降低,这与扫描电子显微镜观测的结果相一致。

表4 不同掺量胶粉改性沥青小粒径胶粉含量Tab.4 Contents of small particle size crumb rubber for modified asphalt with different contents of crumb rubber

结合橡胶改性沥青黏度来分析,橡胶改性沥青体系中较大胶粉颗粒含量与橡胶改性沥青体系的黏度具有一定的相关性:大胶粉颗粒的含量越高,胶粉改性沥青黏度越大。大颗粒胶粉的含量比重下降,使得超高掺量胶粉改性沥青的黏度增长较小。输送和拌和过程中对施工的影响较小。

3 超高掺量胶粉改性沥青改性机理分析

掺量为20%的橡胶改性沥青由于胶粉掺量适中,在整个胶粉改性沥青体系中,橡胶粉在沥青中可以保持悬浮分散,体系胶粉为分散相,以沥青为连续相的两相体系。这种体系存在着一个临界值,如果持续增加分散相的含量,到达临界值时会发生相反转,胶粉间相互连接而形成连续相,而胶粉为固体,因而体系失去流动性[19-20]。因此,想要制备超高掺量胶粉改性沥青,就不能再基于“胶粉-沥青”二元结构体系开展工作,必须创新性地设计一个新的多相结构体系。在这个新体系中,沥青仍然作为连续相,而分散相变为两种:一种是溶胀的小颗粒胶粉,另一种是溶解的胶粉。溶胀的小颗粒胶粉保持了胶粉的弹性核心,而溶解的胶粉是指能够以分子状态溶解到沥青中的橡胶。加入沥青中的胶粉通过化学、热和机械等多种作用发生降解,其中一部分变成小粒径的胶粉颗粒,另一部分胶粉发生降解,分解为可以与沥青互溶的小分子结构。降解的胶粉溶解到沥青中,补充了沥青中的芳香分及胶质。因此,设计的多相结构体系是一种“溶胀胶粉-溶解胶粉-沥青”的三元共混体系,该体系使超高掺量胶粉改性沥青,既具有胶粉的特性,又有一定的流动性。超高掺量胶粉改性沥青就是基于这种三元共混体系。在沥青中短时间内快速降解胶粉,胶粉的降解过程是化学反应,短时间内快速降解胶粉需要大量的能量。超高掺量胶粉改性沥青如果仅仅依靠热能和化学能是无法短时间内降解大量胶粉的,需要引入活化剂,活化剂在体系中所起的作用主要是促进橡胶分子链的快速断裂以及防止断裂的橡胶分子链再次聚合,活化剂像一把剪刀,把胶粉从三维网状结构,剪成橡胶小分子以及橡胶小颗粒,如图5所示。

图5 化学活化剂作用机理图Fig.5 Mechanism of chemical activator

从低温性能角度来分析,超高掺量橡胶改性沥青的低温性能要优于常规掺量胶粉改性沥青,这可能与其亚微米级胶粉在局部区域内的相对含量较高有关。首先,亚微米级胶粉颗粒的相容性是要优于大颗粒胶粉,而且亚微米级胶粉含量的增加,大颗粒胶粉含量的减少,也减少了局部区域内出现大颗粒胶粉从而造成应力集中断裂的问题;其次,局部区域内亚微米级胶粉含量少,在局部区域内基质沥青的脆性就会占据主导地位,反之局部区域内亚微米级胶粉含量多,材料则更多地呈现弹性。如果从微观层面考虑,这种更为密集的亚微米级胶粉颗粒提升了改性沥青在亚微米尺度的内聚力,提高了改性沥青体系亚微米层面的局部强度,因此,超高掺量胶粉改性沥青更为密集的亚微米级胶粉颗粒分布,有助于提升改性沥青的低温抗拉伸及抗裂性能。除此之外,如果亚微米级胶粉分子量进一步变小,会成为溶解胶粉,会显著提升与沥青分子的相容性。溶解胶粉结构类似于沥青中的胶质成分,相当于增加了沥青中的胶质含量,同样会改善超高掺量胶粉改性沥青的低温性能。

4 结论

(1)在保存部分橡胶粉弹性核心的基础上,降低胶粉在沥青中的粒径,以及降解部分胶粉,从而可以保证超高掺量胶粉改性沥青黏度增长较小。

(2)在高温性能略有降低的情况下,超高掺量胶粉改性沥青的存储稳定性、低温性能、抗疲劳性能显著提升。

(3)随着橡胶粉掺量的增加,超高掺量胶粉改性沥青的玻璃化转变温度逐渐降低,其低温性能和减震性能优于常规掺量胶粉改性沥青。

(4)降解后的胶粉颗粒变小,使其在沥青中分布均匀。溶解胶粉与沥青分子的相容性较好,使得超高掺量胶粉改性沥青储存稳定性和低温性能的显著提高。