超临界二氧化碳中分散红277的涤纶织物染色

黄鑫垚,熊小庆,李奕萱,李沛龙

(大连工业大学,辽宁 大连 116034)

绿色发展是国家“十三五”五大发展理念之一,成为中国经济社会发展的主流和方向。党的十九大报告中也强调要“加快生态文明体制改革,建设美丽中国”,而作为纺织工业最关键也最基础的印染行业,面临着巨大压力和挑战。在这一背景条件下,scCO2染色技术将会成为纺织行业新的发展领域。同时,CO2作为温室气体的主要来源,其所造成的气候变化引起了全世界人民的广泛关注[1]。如何实现CO2的转化和利用,成为目前科学家研究的热点,如此可有效稳定全球气候变化,也可助推我国提出的“碳中和、碳达峰”战略,因此,需要有更有效的方法来稳定和利用大气中或者从工业中排放的二氧化碳。研究发现,当CO2气体的温度和压力分别达到或超过31.10 ℃和7.39 MPa,CO2变成超临界态[2]。scCO2具有低毒性、低黏度以及高扩散性和渗透性等优良特性,scCO2已成为一种具有重要利用价值的商业和工业溶剂[3-4]。

1988年,SCHOLLMEYER 将scCO2作为绿色溶剂引入到纺织染色上来,此种无水染色技术便在纺织领域被国内外广泛开发利用[5-10]。与传统水染相比,scCO2无水染色可克服传统水染带来环境污染的缺点,为清洁化生产提供新技术支持。目前,国内外研究者已对天然纤维和化学纤维类材料的scCO2染色做了大量相关研究。目前将荧光染料应用于scCO2染色的研究较少,2016年熊小庆[7]等采用分散荧光黄82,在scCO2中对涤纶织物进行荧光染色,获得水洗色牢度为4~5 级的荧光涤纶产品。2020年,贾孟轲[8]等以1,8-萘酰亚胺为母体,构筑了6 例分散荧光染料以及1 例含有琥珀酰亚胺活性酯的荧光染料NP-NHS,探究了7 例染料在scCO2中对羊毛纤维的染色情况。上述研究为scCO2染色提供了一定的理论基础,但上述研究的分散荧光染料的波长较短,织物颜色仅停留在黄光区域。因此,为了能获得颜色更加丰富的荧光织物,采用吸收和发射波长更长的分散荧光染料对织物染色具有重要的研究价值。

香豆素染料分散红277 因其具有优异的发光特性,常被应用于探针、警示标志、时装等方面,分散红277 的荧光特性使得织物具有饱和的鲜艳的橙红色荧光。同时,分散红277 的极性较弱,水溶性较差,其低极性为scCO2染色提供可行性的理论基础。因此,本研究采用染料分散红277 在scCO2中对涤纶织物进行染色,采用控制变量法,分析单一染色工艺条件对染色结果的影响,得出最佳染色工艺条件。测试染色后涤纶织物的K/S值、固色率和色牢度值,评价分散红277 的染色性能。

1 试验

1.1 材料与仪器

分散红277,浙江吉华集团股份有限公司;CO2,质量分数≥99%,中昊光明化工设计院有限公司;涤纶织物,平纹机织物,130 g·m-2,辽阳华麒化纤制品有限公司。

AL104 型电子天平,梅特勒-托利多仪器(上海)有限公司;台式移动头反应釜装置,上海莱北科学仪器有限公司;X-rite Color-Eye 7000A 型计算机测色配色仪,广州金扬化工科技有限公司;YG(B)571-Ⅱ型预置式色牢度摩擦仪、SW-12J 型耐洗色牢度试验机,大荣纺仪;YG611S 型日晒气候色牢度仪,温州方圆仪器有限公司;VeriVide CAC60型对色灯箱,上海千实精密机电科技有限公司;评定变色用灰色样卡,上海市纺织工业技术监督所。

1.2 材料与仪器

1.2.1 原料预处理

试验所需平纹机织涤纶织物,经向取长、纬向取宽,裁剪长×宽为10 cm×4 cm 的矩形布样,质量在0.51~0.53 g 之间,备用。

1.2.2 scCO2涤纶织物染色研究

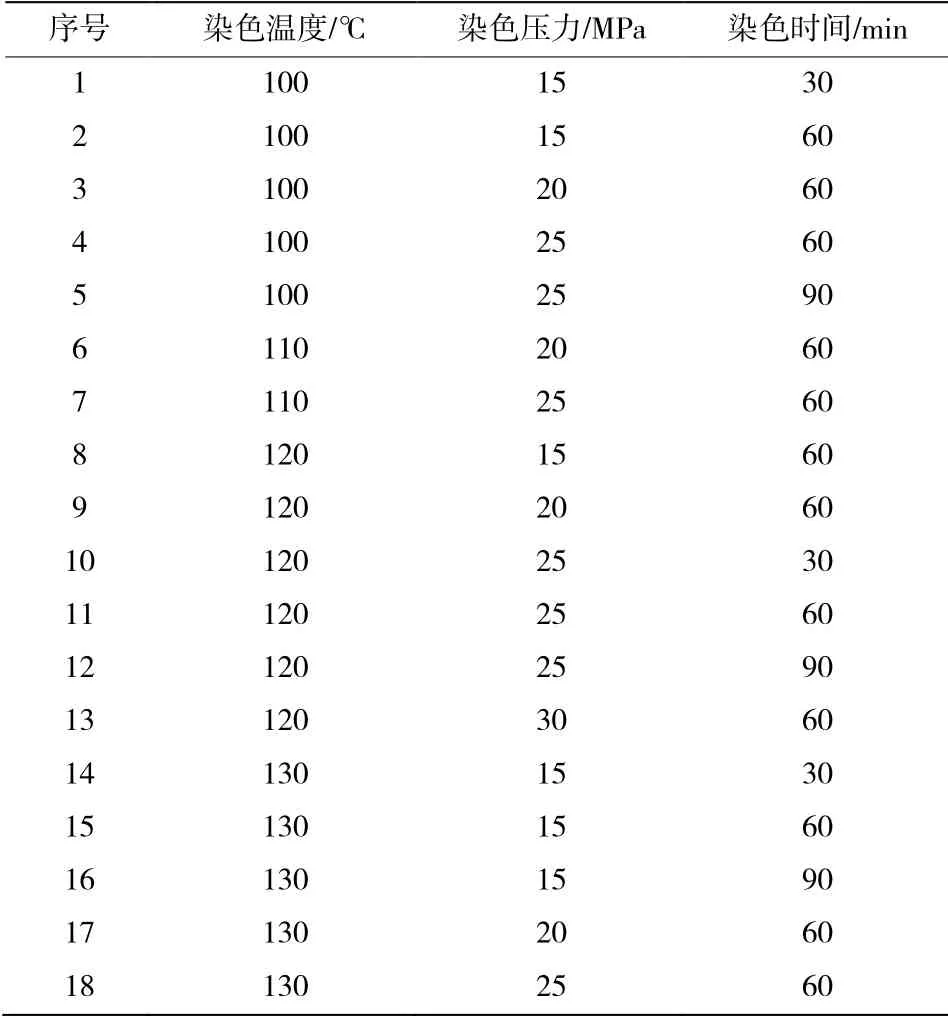

将不同染色条件下的样品从1 到18 进行编号,具体编号对应的染色条件如表1所示。

表1 不同实验条件下的样品编号

实验采用分散红277 在scCO2反应釜装置中静态染色,染色釜中预先放入石英槽,将o.w.f(染料质量占织物质量的质量分数,下同)为1%的分散红277 置于石英槽中,染料上方铺覆一层筛网,防止染料直接接触织物。然后将涤纶织物置于筛网上,关闭染色釜,充入CO2后加热和加压,检查所有阀门,完成scCO2染色。染色结束后,scCO2经放气阀缓慢释放压力至常压。单因素控制变量(染色时间、压力和温度),scCO2染色工艺条件分别设置为:染色时间为30、60、90 min,染色温度为100、110、120、130 ℃,染色压力为15.0、20.0、25.0、30.0 MPa。

1.2.3 耐皂洗色牢度测试

将羊毛、腈纶、尼龙、棉纤维和醋酯纤维(10 cm×4 cm)作为标准贴衬织物,将染色后的涤纶织物沿着4 个侧面与贴衬织物缝合,测量样品总质量从而获得准确的皂洗液质量。皂洗液的配方为:碳酸钠1 g·L-1、皂粉5 g·L-1。样品总质量与皂洗液质量比按1∶50 的比率在40±2 ℃下采用耐洗色牢度试验机洗涤30 min。洗涤干燥后的涤纶织物放在D65 国际标准光源下,使用评定变色用灰色样卡来评定涤纶织物的颜色变化,使用评定沾色用灰色样卡评定贴衬织物的沾色程度,评定标准参考国家标准GB/T3921—2008。

1.2.4 耐皂洗色牢度测试

根据《纺织品 色牢度试验 耐摩擦色牢度 小面积法》(GB/T 29865—2013)对染色涤纶织物进行耐摩擦色牢度测试。将染色涤纶织物缝合为8 cm×20 cm 大小,另取一块5 cm×5 cm 大小的标准白色棉布包裹测试用摩擦头,将测试样品平铺于测试底板,长度方向与摩擦头运动方向一致。操纵仪器反复摩擦10 次后,取下测试用棉布,用 GB/T 251—1995 沾色灰卡样卡评定沾色等级,评定其耐干摩擦色牢度;预先将标准白色棉布在轧辊上浸轧,使其带液率为70%左右,采用上述相同的测试方法测试其耐湿摩擦色牢度。

1.2.5 耐日晒色牢度测试

将染色后的涤纶织物和蓝色羊毛标样裁剪为5 cm×2 cm 大小,并一起装在白色卡纸上,用遮盖物遮盖样品的三分之一。根据《纺织品色牢度试验耐人造光色牢度:氙弧》(GB/T 8427—2008)标准,在湿度为40%、温度为45 ℃、舱内相对湿度30%和辐射度42 W·m-2的条件下对染色涤纶织物暴晒12 h。用GB/T 250—2008 变色用灰色样卡评定褪色等级,以评定涤纶织物的上染效果。

1.2.6K/S值测定及固色率

采用计算机测色配色仪对染色后的布样3 个区域进行测试,测试结果取3 个数的平均值,该值为染色后布样的色深值(K/S值)。

采用索氏提取法,用50%(质量分数)的丙酮水溶液提取染色后的涤纶织物30 min,以去除染色过程中未固定在羊毛纤维上的染料。固色率的计算方法如公式(1)所示:

式中:(K/S)λmax1—索氏提取后染色织物的K/S值;

(K/S)λmax0—索氏提取前染色织物的K/S值。

2 结果与讨论

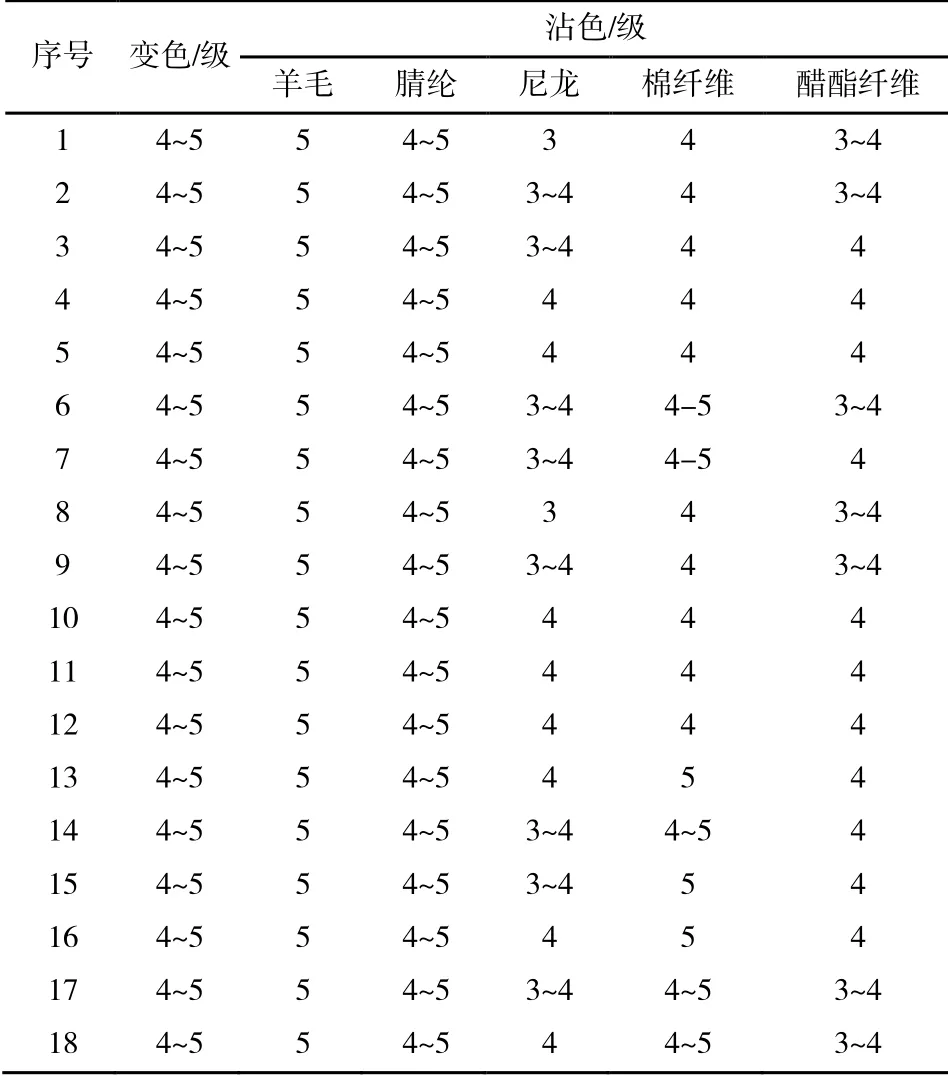

2.1 耐皂洗色牢度

对不同染色条件下获得的涤纶织物样品测试了耐皂洗色牢度,表2的数据结果表明贴衬尼龙织物沾色最严重,其沾色牢度仅能达到4 级(5 级最高);其次是棉和腈纶,沾色牢度达4~5 级;尼龙沾色牢度为3~4 级,比其他贴衬织物更沾色一点;羊毛织物几乎无沾色,沾色牢度可达5 级(5 级最高)。染色后涤纶织物的褪色牢度较好,均能达到4~5。

表2 18 个样品的耐皂洗色牢度

2.2 耐摩擦色牢度

从表3中可以看出,染色后涤纶织物的干摩擦和湿摩擦牢度等级偏低,无法达到国家规定标准等级,且相比于耐湿摩擦牢度,耐干摩擦色牢度值更低。因此,使用染料分散红277 在scCO2中对涤纶染色后的样品,其耐摩擦色牢度性能不佳,若要将其用于工业染色的应用时,可推断染色过程需要借助加入助剂或者其他手段,以此来提高染色后织物的耐摩擦色牢度。

2.3 耐日晒色牢度

测试染色后涤纶织物的耐日晒牢度,由表3可以看出,染色后涤纶织物的耐日晒色牢度可达5 级(5 级最高),故分散红277 用于scCO2染涤纶时,染色后的涤纶织物耐日晒性能较好,分析其原因可能与染料本身具有良好的光稳定性有关。

表3 18 个样品的耐摩擦和耐日晒色牢度

2.4 K/S 值和固色率

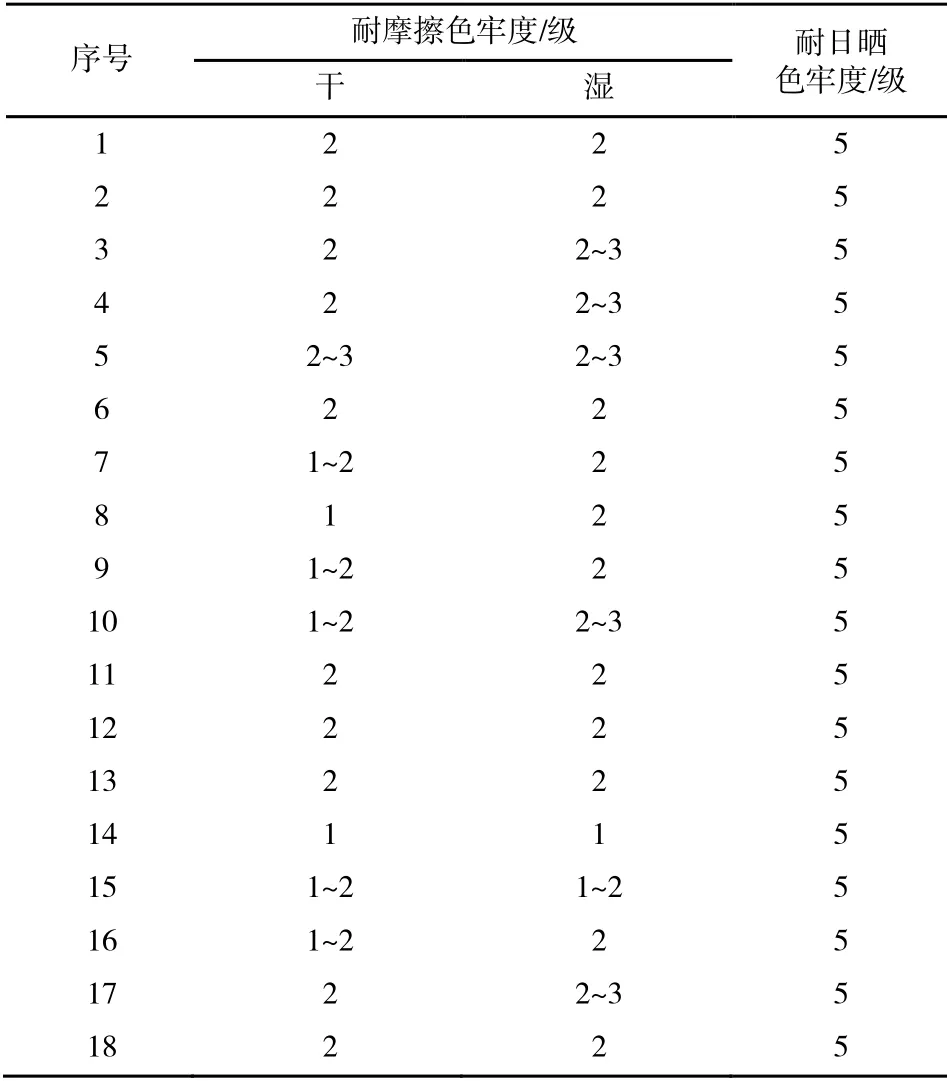

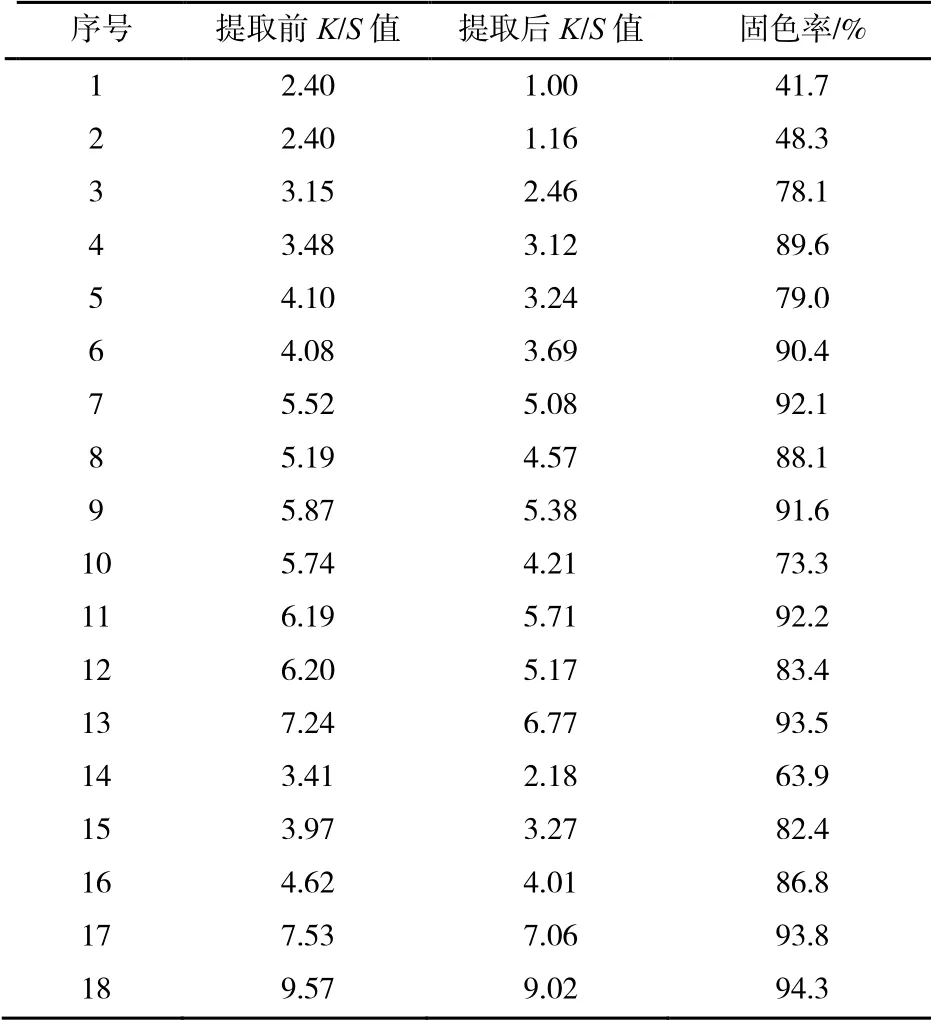

染色后的涤纶织物在索氏提取前后的K/S值和相应织物的固色率如表4所示。

表4 18 个样品的K/S 值和固色率

由表4中的数据可得出,不同染色条件下织物的K/S值和固色率差异较大,可得出K/S值和固色率明显受染色条件的影响。

2.5 时间对染色结果的影响分析

为了分析染色时间对染色结果的影响以及确定染色的最佳染色时间,从18 个布样中,选择在120 ℃、25 MPa 染色条件下,不同染色时间(30 min、60 min、90 min)的3 个布样(编号10、11 和12)的数据进行分析,结果如图1所示。

图1 时间对K/S 值和固色率的影响

由图1可知,K/S值和固色率在30~60 min 范围内上升,在60~90 min 范围内下降,在60 min 时K/S和固色率值达到峰值。结合表2、表3和表4中布样的耐皂洗色牢度、耐湿摩擦色牢度、耐日晒色牢度、K/S和固色率值,各个色牢度值之间基本保持一致。但K/S和固色率值3 个布样有较大差别。分析其原因在于,当染色时间较短时,部分染料还未溶解且溶解后的染料部分未进入纤维内部,故色深及固色率较低。当染色时间为60 min 时,染料有足够时间进入织物纤维内部,K/S和固色率值都得到提升。但染色60 min 后,纤维内部的染料可能随着scCO2的运动逐渐离开纤维,故造成K/S和固色率值逐渐降低的现象。综合上述实验结果,提出分散红277 在scCO2中的最佳染色时间为60 min。

2.6 压力对染色结果的影响分析

在最佳染色时间工艺条件下,选择在120 ℃染色温度下不同染色压力(15.0、20.0、25.0、30.0 MPa)的4 个布样(编号8、9、11 和13)进行分析,结果如图2所示。由图2可知,随着染色压力不断升高,K/S值和固色率一直呈上升趋势。K/S值在15.0 ~20.0 MPa 区间上升迅速;在20.0 ~25.0 MPa 区间中K/S值和固色率上升均趋于平缓;在25.0 ~30.0 MPa区间,K/S值和固色率上升速率加快。分析其原因在于压力小时,染料溶解度低,织物及其内部纤维所得染料较少,因此色深以及固色率均较低。然而,随着压力的逐渐增高,染料溶解度逐渐提高,织物及其内部纤维可以与足够的染料相互作用,使得色深与固色率逐渐升高。染色后涤纶织物的耐皂洗色牢度与耐摩擦色牢度等级都随着压力增加而增高,耐摩擦色牢度稍有一点区别。结合表2、表3和表4中的色牢度、K/S和固色率值,同时结合采用的染色装备的最大耐受压力值(30 MPa为最大值),确定最佳染色压力为30 MPa。

图2 压力对K/S 值和固色率的影响

2.7 温度对染色结果的影响分析

scCO2装置压力的最大耐受范围为30 MPa,故选择在25.0 MPa、60 min 条件下,不同染色温度(100、110、120、130 ℃)的4 个布样(编号4、7、11、18)进行分析,结果如图3所示。

图3 温度对K/S 值和固色率的影响

由图3可知,K/S值和固色率随着染色温度的升高而持续升高,在100~110℃区间K/S值上升幅度较缓,固色率上升速率大;在110~120 ℃区间,K/S值和固色率上升速率也比较平缓;在120~130℃区间,K/S值固色率曲线在此迅速上升,在130 ℃时达到最大值。表2、表3和表4中染色后织物的色牢度值表明各色牢度等级基本都随染色温度的升高而增大。因此,研究结果表明色牢度、K/S值和固色率的变化总体趋势都是随着温度的上升而逐渐上升,但从能源消耗、仪器温度耐受范围和染料结构等多方面考虑,确定最佳染色温度为130 ℃。

3 结 论

采用荧光染料分散红277 在scCO2中对涤纶织物进行染色,通过控制染色时间、压力和温度的工艺条件,设置18 组不同工艺条件下的染色实验。通过分别测试染色后涤纶织物的耐皂洗色牢度、耐摩擦色牢度、耐日晒色牢度、K/S和固色率值,单独分析染色时间、压力和温度的影响,确定分散红277的最佳染色工艺条件为:时间60 min、压力30 MPa、温度130 ℃。在此条件下获得的涤纶织物在自然光源下呈桃红色,在紫外灯光下呈橙红色荧光。