EN 12082标准的更新及标准执行问题研究

赵 雷,刘青山,张世强,范新光,魏文波,姜 英

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

滚动轴承是机械中的基础元件,对产品性能、精度、寿命和可靠性有重要影响;轴承质量主要指原材料及热处理质量、轴承零部件及成品精度、轴承性能、寿命和可靠性等[1]。一般情况下,通过轴承寿命可靠性试验对轴承的综合质量进行评估,但由于轨道交通行业所装用的滚动轴承尺寸较大、运用环境复杂,若用此方法试验存在试验周期长和样品数量多的问题,因而铁路轴承常采用轴承性能试验方法来反映轴承结构是否合理、零部件质量是否可靠。

EN 12082《铁路应用 轴箱 性能试验》标准是为了提高轨道交通行业中轴承的应用可靠性、使用寿命和安全性而制定的标准化性能试验方法。随着轨道交通的发展,EN 12082标准也不断地修订,及时跟踪标准内容变化,有助于更好地解读、理解试验方法,以便做好轴承的改进。本文从试验范围、试验参数、试验过程、试验结果判定和试验替代方面对标准内容变化进行了分析,探讨标准在执行过程中存在的一些问题,为标准的使用者提供参考依据。

1 标准内容变化

EN 12082:2017[2]是在EN 12082:2007+A1:2010版本基础上进行了修订,于2017年6月19日获批,2018年2月实施。2019年2月,欧洲标准化委员会又对该标准进行了部分条款的修订。该标准分为台架试验和线路试验,与EN 12080和EN 12081标准形成的标准体系涵盖了轴承、密封、润滑脂和轴箱的性能验证。

1.1 试验范围

随着轨道交通行业的发展,各种特殊车辆越来越普遍。在外置轴承车辆适用的情况下,明确了新版本标准也适用于内置轴承、独立轮对轴承等其他配置轴承的车辆。同时,新版本标准增加了干线或其他铁路网络系统运行车辆的试验参数、性能要求以及示例说明。

1.2 试验参数

1.2.1 轴承游隙

轴承游隙主要影响轴承使用寿命,若游隙过大,则单个滚动体所受载荷增大,轴承旋转精度降低,寿命缩短;若轴承游隙过小,则轴承摩擦力增大,磨损加剧,温度升高,寿命也缩短[3]。因此,轴承游隙对试验轴承的性能有重要的影响。

针对试验轴承游隙,新版本标准修改了轴承压装后游隙的要求,即先根据轴承自由游隙、轴颈尺寸、轴承内径尺寸、内外滚道接触角度和内外滚道的平均直径计算轴承理论压装游隙,再实测轴承压装游隙,以保证2套轴承压装游隙的差最大。这种安装方式相对于旧版本标准中“一套尽可能靠近最大游隙,另一套尽可能靠近最小游隙”的要求,更接近于实际,并且更容易操作。

1.2.2 试验速度

轴承转速主要受轴承内部摩擦发热引起的温升的限制。为了考查轴承性能,试验采用车辆最高运营速度的1.1倍进行试验。在计算试验台转速时,新版本标准将车轮直径参数由磨耗轮直径修改为半磨耗轮直径,试验速度相对降低,对轴承台架试验结果也存在一定影响。

1.2.3 车辆质量

试验径向力和轴向力计算公式涉及到的车辆质量和轮对质量,新版本标准明确车辆质量为EN 15663:2017《铁路应用设施 车辆基准质量定义》[4]标准中规定的设计质量;轮对质量包含轮对和两车轮滚动圆之间的附加质量,如制动盘质量、齿轮质量等。相对于旧版本标准“由供应商和使用者协商确定”的要求,轴承台架试验载荷的计算更加明确。

1.2.4 试验循环

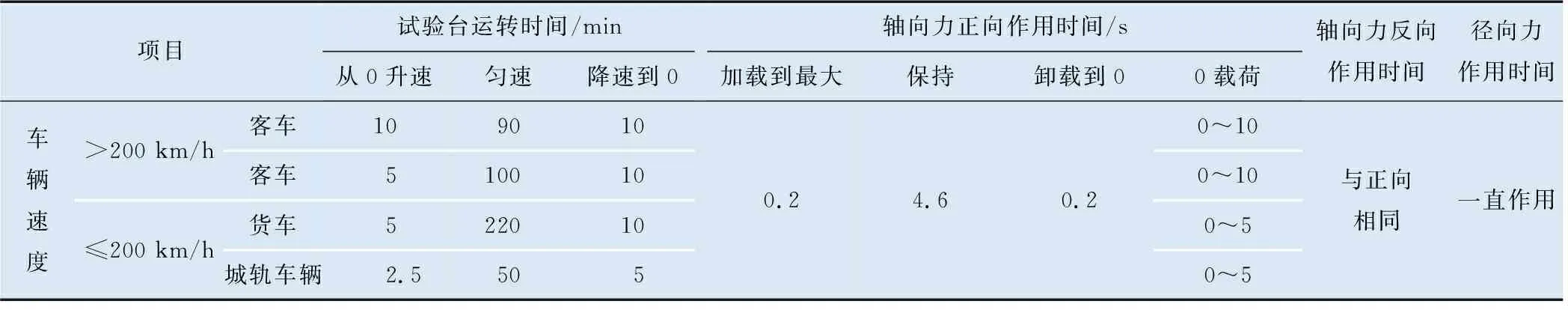

新版本标准对循环周期重新作了规定,即车辆速度>200 km/h时,客车试验循环为4 h;车辆速度≤200 km/h时,客车试验循环为4 h、城轨车辆试验循环为2 h、货车试验循环为8 h。每个循环分为正反2个基本行程,每个基本行程时间见表1所示。

表1 每个基本行程时间

从表1来看,速度≤200 km/h的客车轴承缩短了基本行程时间,由原来的220 min(EN 12082:2007 表A.1中规定)改为100 min;客车轴承轴向力为0时的保持时间由原0~5 s(EN 12082:2007 表A.1中规定)改为0~10 s,其具体值将根据运用线路双方协商,这点与车辆运行实际情况更相符。

1.2.5 试验温度

轴承试验时,应测量轴承承载区和目标区的温度,并以相对于20 ℃的环境温度来表示其测量有效温度。新版本标准考虑了温度传递过程中的对流损耗,将测量有效温度Tz20的表达式由公式(1)变为公式(2)。

Tz20=Tzm-(Ta-20)

(1)

Tz20=Tzm-0.6×(Ta-20)

(2)

式中:Tzm——测量温度;

Ta——环境温度。

新版本标准同时增加了试验环境温度要求,即试验环境温度应在10~40 ℃。

针对此要求,目前国内轴承试验室的环境温度基本可以控制在(20±5) ℃,完全满足标准要求;相对于旧标准,修改后的有效温度变化仅为-2~2 ℃,这对温度判定影响很小。

1.2.6 试验里程

新版本标准细分了车辆速度与试验里程的关系,具体为:车辆速度≤100 km/h时,试验里程为40万km;100 km/h<车辆速度≤200 km/h时,试验里程为60万km;车辆速度>200 km/h时,试验里程为80万km。同时规定如果车辆涵盖不同的速度线路,需按最高速度对应试验里程进行试验。此要求使轴承试验既能满足低速货车和城轨车辆的使用要求,又能缩短试验周期,提高效率,更能体现出试验要求的递进与严格。

1.3 试验过程

1.3.1 预试验

预试验是正式试验前的试验,目的是观察轴承的结构匹配性、轴承磨合期的热性能和油脂的重新分配。新版本标准修改了预试验要求,不再强制预试验形式;预试验既可以双方协商确定,也可以按给出的实例进行。在实例中明确指出预试验为4个循环周期,试验台的速度为试验速度的25%、50%、75%和100%,轴向力为名义轴向力的25%、50%、75%和100%,径向力一直作用;每个循环周期由2个基本行程组成,一个正转一个反转。

对于预试验结束的判断,新版本标准将旧版本中“每个基本行程至少2 h内温度变化范围不超过5 ℃”的要求修改为“100%试验速度下基本行程至少2 h内温度变化范围不超过5 ℃”,其他试验速度的跑合时间不再强制规定。同时规定预试验里程或累积时间不能超过3万km或250 h(以先到为准)。

1.3.2 正式试验

新版本标准增加了另一种试验方法,即试验里程分为两部分:车辆速度>200 km/h时,试验里程的70%按最高速度执行,30%按其他速度执行;100 km/h<车辆速度≤200 km/h时,试验里程的50%按最高速度执行,50%按其他速度执行;城轨车辆试验里程的75%按最高速度执行,25%按其他速度执行。这种试验方法涉及到载荷、速度等参数,需与客户协商确定。

新版本标准增加了试验中断的要求,即试验中断时间不大于1 h时,未完成的基本行程或循环周期只累积试验产生的距离、不判定温度;试验中断时间大于1 h时,未完成的基本行程或循环周期以及恢复试验后的前2个基本行程,只累积试验产生的距离、不判定温度;试验中断次数不能超过总基本行程数的3%+5。由此可见,新版本标准对试验设备性能提出了更高的要求。

1.4 试验结果判定

在试验温度判定方面,新版本标准修改了两轴承承载区同一时刻测量有效温度的最大温差、两轴承目标区同一时刻测量有效温度的最大温差、轴承正反转测量有效温度最大温差的判定标准,即将“允许总基本行程数2%的温度可超出,并在一定范围内”的规定,修改为“允许总基本行程数2%的温度可超出,无上限要求”。

在试验后轴承外观判定方面,新版本标准允许无触感或接触探针探测不到的缺陷和轻研磨掉的污渍存在;若无其他外观问题,允许由润滑脂中杂质造成的轻微凹陷和划伤;在润滑脂中铁或铜含量满足要求的条件下,允许金属保持架的变形和磨损,降低了试验后金属保持架的外观要求。总之,外观规定更加明确,执行起来有据可依。

在试验后润滑脂成分检测方面,新版本标准增加了润滑脂中铁或铜含量测定方法的规定,取消了润滑脂锥入度、滴点和抗氧化性的指标要求;滴点增加了IP 396:2017[5]和NF T 60-627:2006[6]中的检测方法,水含量检测方法由原来的ISO 3733:1999[7]修改为DIN 51777-2:1974[8]和NF T 60-637:2017中的检测方法。

1.5 试验替代

为了提高轴承研发的效率,减少不必要的试验,新版本标准增加了已有试验结果可以替代的条款,即在相同用途或更差条件下进行的试验结果、经运用证实的成熟设计结构都可采纳,可不再重新进行试验。如果已有的试验结果只有台架性能试验,则还需进行线路试验。

已有试验结果可以替代轴承研发试验的条件如下:

(1) 两轴承的内径或外径尺寸差别小于10%、轴承注脂量差别小于20%、最高运行速度相同;使用环境温度的最大值或最小值差别小于20 ℃、轴承接口公差和配合量相同、轴承游隙相同。

(2) 两轴承速度相同或研制轴承速度低于已试验轴承速度。

(3) 装轴承的轴箱相似。轴箱结构型式相同;一系减振弹簧加载位置相近;轴箱材料或材料属性(弹性模量和热传导系数)相同;在不装配轴承的负载条件下,轴箱椭圆度变化小于10%,同时满足以上条件时即可认为两轴箱相似。结构型式相同的轴箱如图1和图2所示。

图1 结构型式相同的转臂轴箱

图2 结构型式相同的两翼轴箱

轴箱椭圆度由轴箱有限元计算结果求出,其计算公式在新版本标准中,由公式(3)变为公式(4),此次改变更符合椭圆度的定义。

(3)

0.9×(Dmax_r-Dmin_r)≤Dmax_n-Dmin_n

≤1.1×(Dmax_r-Dmin_r)

(4)

式中:Dmax_r、Dmin_r——现车所用轴箱在负载下轴箱孔最大直径、最小直径;

Dmax_n、Dmin_n——新研制轴承试验所用轴箱在负载下轴箱孔最大直径、最小直径。

1.6 其他试验

新版本标准明确了轴箱防水试验方法,动态试验不再引用UIC 515-5:1994《机车车辆转向架走行部轴箱试验》标准中的方法。防水试验规定:试验速度为1.1倍车辆速度的0、10%、50%和100%,共4个试验速度等级,每个试验速度等级以3 L/min水量持续喷淋1 h;试验过程中,不施加轴向力和径向力;轴承最多允许加入10 g的脂或油。

新版本标准明确线路试验考核应是年运行距离的2倍或检修时间的2倍;对于运行速度大于200 km/h的车辆,考核运行距离至少为100万km;装车方案应考虑动力轮对、非动力轮对及其分布,标准推荐使用20条轮对。

2 标准执行问题

2.1 模拟轴箱

如果试验不采用实际轴箱,则使用有限元方法对相同载荷下模拟轴箱和实际轴箱的椭圆度进行比较。但新版本标准没有规定有限元计算的载荷大小和约束位置,存在执行问题。

经对轴箱变形和载荷传递路径分析,建议有限元计算载荷应不低于试验载荷值;约束位置应选取轴箱与轴承接触传递载荷区域,即图3中的120°圆弧区域。

图3 有限元模型实例

2.2 轴承游隙

轴承安装游隙受到轴承自由游隙、轴承内圈与试验台主轴轴颈配合过盈量的影响,且安装后游隙小于自由游隙[9]。为得到更好的轴承试验效果,2套试验轴承的压装游隙差越大越好,对于此目标,虽然新版本标准的规定更贴近于实际操作,但没有明确实施步骤。

根据轴承安装要求,结合以往的轴承压装经验,建议先对试验台主轴的轴颈尺寸进行测量,再利用轴承的相关结构尺寸计算出理论压装游隙,来保证两端的压装游隙差最大,最后进行实测验证。

2.3 大横动量轴承

为了提高2轴以上转向架曲线通过性能,中间轴常采用大横动量轴承[10]。虽然EN 12082新版本标准明确表示适用于所有的铁路车辆轴承,但从试验效果上看,大横动量轴承试验过程中出现了润滑脂在剪切力作用下,结构破坏,润滑脂软化、稠度下降和析油量增加等问题,导致润滑脂失效,最终无法正常完成试验。针对此类试验,应结合车辆线路运行情况,与客户协商确定轴向力作用时间。

2.4 试验里程

随着铁路高质量持续健康发展和提质降本增效的要求,国内已开始了轴承修程修制的优化研究,提出了轴箱轴承检修里程延长到145万km、甚至165万km的目标要求。针对此要求,EN 12082新版本标准规定的试验里程远远滞后,影响了轴承性能试验验证的实际效果。

建议国内高速轴承在研究过程中采用与检修挂钩的里程进行试验,为后续的装车运行提供保障。

3 结论

轴承台架性能试验是验证轴承质量的重要试验方法,只有严格执行标准,才能验证轴承性能,才能为线路装车做好保障。本文针对重要试验标准之一的EN 12082标准,进行了新旧2个标准的比较分析。总体来讲,新版本标准更接近实际运用,可操作性更强。此外,对执行过程中出现的有限元分析、轴承游隙和大横动量轴承试验问题进行了分析,并基于试验经验提出了解决建议,可为同行提供参考和借鉴,以便更好地执行标准。