基于人工智能技术的火电厂皮带机智能巡检系统分析

杨新杭

(北京汇力智能科技有限公司,北京 100070)

输煤系统是火力发电的重要环节,快速、稳定的原煤供给是机组稳定运行的前提。而皮带机设备运行故障、堵煤和原煤自燃等情况会给生产带来严重安全隐患,因此需对输煤系统进行日常巡检。

传统的输煤皮带系统人工巡检方式,存在很多弊端:

(1)电厂输煤系统范围广、设备多,环境状况复杂,有的皮带爬坡大,爬升高(高度达50m以上)人工巡检需要大量人力和物力,员工年龄日增,后继无人。

(2)人工巡检结果受主观因素影响较大,效率偏低,及时性、安全性不高,误报、漏报现象时有发生。

(3)视频监视系统无法智能判断和及时快速追踪现场情况。且视频系统同样需要中控室人员集中监视,存在因精神不集中而错过画面的情况。

(4)对于落煤管堵煤、皮带跑偏、纵撕、表面破损等输煤系统的痛点和隐患,电厂目前应用的常规接触式传感器保护实时性差、检测成功率低,且易对皮带造成物理损坏。

随着人工智能技术、通信技术的飞速发展,在环境恶劣的场所或人工重复劳动强度大的场合使用机器人代替人工成为当前技术发展的趋势。面对电厂智慧化转型的迫切需要,亟需引入先进的机器人技术、智能化与数字化等技术,提高巡检运维的管理水平。研制一款巡检实时性强(避免长时间充电)、可靠性高的巡检机器人,以及一批针对落煤管堵煤、皮带跑偏、纵撕、表面破损等实施有效智能检测诊断的智能硬件终端,结合5G通讯传输技术,共同组成智能无人巡检系统,替代人工巡检,提高皮带机保护水平及安全运行水平是十分必要的。

1 智能巡检系统的建设原则

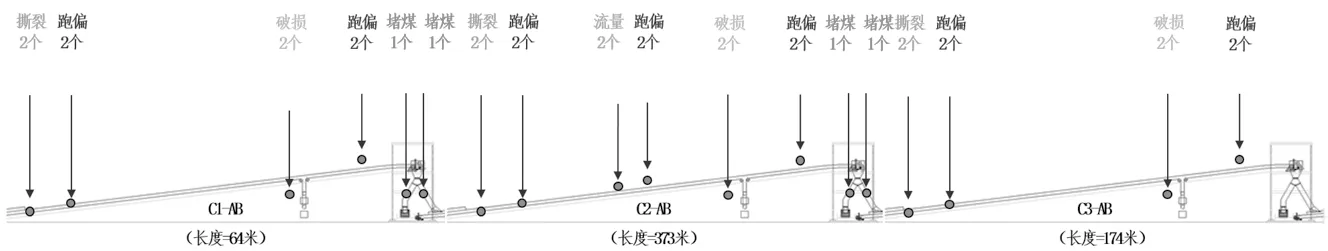

建设一套基于智能巡检机器人、图像识别技术和新型检测原理,并利用厂内5G专网实施数据高速可靠传输的皮带机智能保护硬件系统(下文简称:皮带机智能巡检系统),覆盖输煤系统C-1AB、C-2AB、C-3AB皮带,对输煤皮带跑偏、表面破损、撕裂、落煤管堵煤等进行智能检测分析与报警,避免输煤皮带撕裂、断带以及减少因经常性跑偏造成的皮带异常磨损,提高输煤系统安全性和生产效率,减少皮带磨损、降低输煤皮带更换成本。

通过移动式巡检机器人和智能硬件终端的应用,自动采集输煤系统中生产区域的环境数据和各设备的运行状态信息,并对数据进行分析和处理,能够准确判别环境危险状况、设备故障、设备异常趋势并主动报警,以5G实时通信的方式将处理结果反馈给中控,彻底消除安全隐患,切实提高生产效率,提升企业的安全生产管理水平。

2 简要方案介绍

2.1 索道式巡检机器人

在皮带机沿线间隔一定距离布设门式索道支架,支架横梁下方挂载钢丝绳,在皮带机头部转运站内设置索道驱动机构,索道巡检机器人固定在钢丝绳上,随着驱动机构的运转,机器人随钢丝绳移动,在皮带机上方沿线运行。机器人搭载高清摄像头、红外热成像仪、环境监测仪、拾音器等仪器,采集沿途设备视频数据、温度数据、环境监测数据(气体或粉尘浓度)、噪声特征数据,数据经机器人主控处理后,将检测结果通过5G网络发送至中控服务器。

图1 皮带机智能保护终端系统构成

图2 索道巡检机器人示意图

在转运站驱动机构附近设置无线充电基座,机器人可自主行走至无线充电基座,通过无线方式补充电能,避免传统充电方式可能引起的火花。同时,该无线充电基座集成了通信装置,机器人在充电时,同时进行数据传输及充电状态监控。

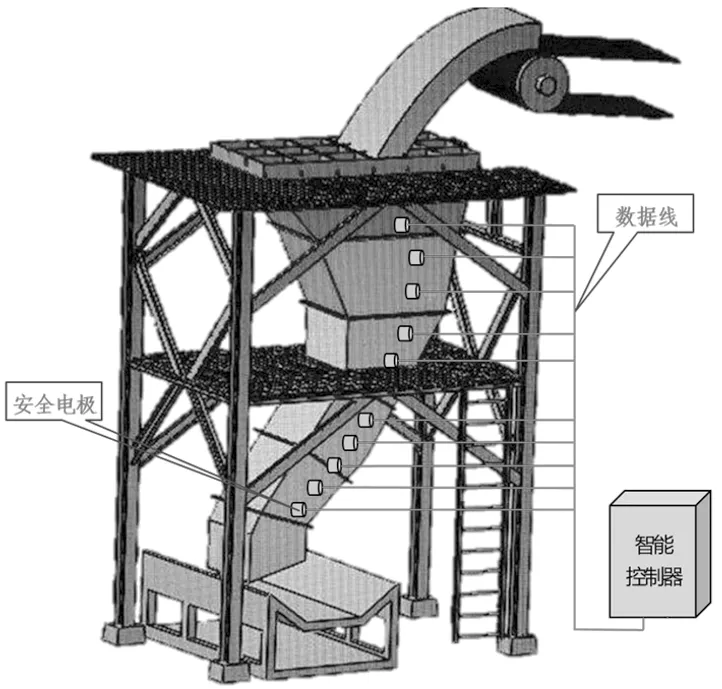

2.2 落煤管堵煤监测智能硬件

通过在落煤管内部不同高度处,阵列式布置十几组低电压安全电极,系统利用静态煤炭弱导电性,智能检测落煤管中的堵煤状态及位置,并将堵煤信息通过5G网络发送至中控服务器。

图3 落煤管堵煤智能监测示意图

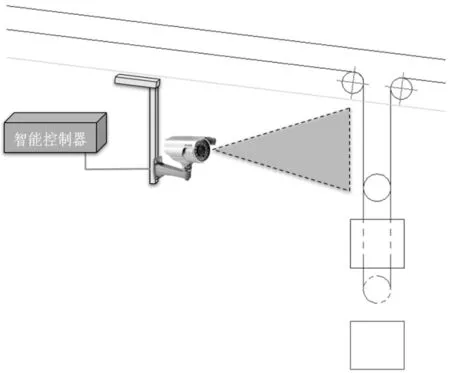

2.3 皮带正面破损监测智能硬件

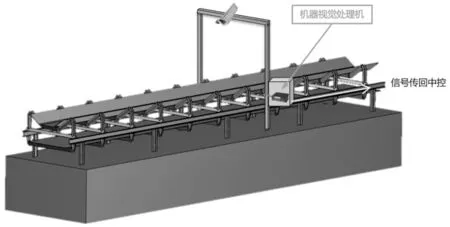

通过在皮带机张紧装置处,固定布设一处高速高清摄像头,监控范围覆盖皮带机正面表面,利用机器视觉识别皮带正面的破损情况。并将识别结果通过5G网络发送至中控服务器。

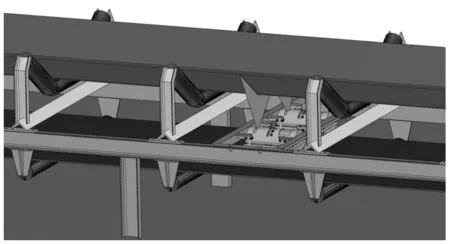

2.4 皮带防纵向撕裂监测智能硬件

输煤系统中皮带撕裂是一种破坏性很大的故障,一旦发生会影响正常的煤料输送,若不及时处理,会造成巨大经济损失。

通过在皮带机上游皮带落料点附近,承载皮带下方与回程皮带上方之间,安装激光线发生器和高速高清摄像头,激光发生器产生的激光条纹连续投射在承载皮带背面表面,高速摄像头与激光投射面成一定角度拍摄该激光线,采集视频数据。当皮带因异物刺穿发生纵向撕裂时,激光线在皮带撕裂处出现断裂,系统分析图像特征,利用深度学习网络结构,智能判断撕裂状况,在第一时间向中控发出报警并停止皮带运行,避免事故扩大。

图4 皮带正面破损智能监测示意图

图5 皮带防纵向撕裂智能监测示意图

2.5 皮带跑偏监测智能硬件

皮带机运行过程中,皮带跑偏是较为常见的故障,皮带机安装不当、托辊粘料、皮带松弛、煤料分布不均匀、设备异常振动等情况均会造成皮带跑偏,皮带跑偏容易引起输滚筒或托辊轴承损坏、皮带撕裂、煤料洒落造成扬尘等问题。

图6 皮带防跑偏智能监测示意图

通过在皮带机上方安装门式支架,固定布设一处高速高清摄像头,监控范围覆盖皮带机正面表面,利用机器视觉识别皮带边缘及偏移程度。并将识别结果通过5G网络发送至中控服务器。

2.6 中控服务器与软件平台

研发巡检机器人与皮带保护智能硬件控制与管理综合软件平台。软件平台能够提供二次开发扩展接口,能够基于平台基础功能进行二次开发。

软件平台能够提供电厂输煤系统机器人智能巡检监控画面的实时监测功能,画面同时支持数字、动画、图表等显示方式;能够提供自动生成设备缺陷报表、巡检任务报表功能;能够提供实时服务、接口服务、应用服务等所有服务故障诊断功能;能够提供趋势查询功能,对存储在数据库中的历史数据,采用趋势曲线的方式进行分析;能够具备完备的权限管理功能,主要的权限包括登录权限、访问权限、远程操作权限、修改权限、删除权限等;能够根据故障的级别建立分级优先、分类派送、智能联动报警机制;研发采用B/S架构,利用浏览器直接可以查看监控画面。

系统利用厂区内建成的5G高速数据网络,可通过智能管控平台APP方式,向输煤管理人员推送皮带机设备参数、设备温度等实时信息。通过web浏览器登录输煤皮带巡检机器人及智能终端系统,进行远程设备状态查询以及管理维护。

3 应用的状况与结果

以通辽霍林河坑口发电有限责任公司为例,该厂输煤系统共有3段皮带机走廊,共6条皮带机三条双路输煤皮带机(C-1AB、C-2AB、C-3AB)。C-2A/B皮带机的头尾、两侧位置空间余量能够布置巡检机器人基础支架;6条皮带机沿线及落煤管能够布置跑偏、纵撕、表面破损监测、堵煤监测等智能硬件,安装空间及角度合适,电源供电方便;中控室预留系统服务器及监控终端位置,中控与现场设备通信方式采用接入厂内5G网方案可行。目前设备软硬件条件具备与待建设施配套的接口,现有条件下项目具备实施可行性。

C-1AB、C-2AB、C-3AB均新增一套功能齐全的非接触式皮带机智能保护检测单元,C-2AB皮带机新增一套索道式智能巡检机器人。设备费用250万元,安装费用30万元,项目总投资280万元。传统人工巡检需8人,年费用约80万元。据此,该厂4年内可收回投资。

综上所述,用基于人工智能技术的皮带机智能巡检系统,替代传统人工巡检模式,可产生较好的经济效益、社会效益,具有较大的推广意义。