杜达铅锌矿薄至中厚矿体回采采场参数优化研究

何磊,熊鹰,胡清

(中国华冶科工集团有限公司, 北京 100176)

杜达铅锌矿床赋存于产状近南北向的两翼不对称向斜地层中,向斜轴向北西以 30°倾角侧伏,局部为 45°,向斜西翼发育,倾角较陡,约 50°~80°。矿化带投影延展范围南北方向为1100 m,向北尚未封闭;东西宽约200 m,矿体厚度为10~40 m,矿体埋深在地表以下75~1000 m。中段矿化带的水平走向长度一般在300~450 m之间,矿区地表标高550 m。

杜达铅锌矿0 m中段薄至中厚矿体采用上向进路充填采矿方法,采场结构参数设计按照类比 100 m中段回采参数,设计采幅为4~6 m,采场长度为50 m。在115 m分段首采段回采过程中发生上盘冒落、顶板变形等地压问题。地下采场的形成使周边一定范围的岩体应力重新分布,导致岩石变形、破坏和移动,因此选取合理的采场结构参数非常关键。根据0 m中段岩性及地压变化条件,通过数值模拟方法为采场结构参数的确定提供参考[1-3],按照采场“隔一采一”步骤进行模拟计算,得到模型的力学响应,对采场附近应力、位移、塑性区进行对比分析,得到优化的采场结构参数[4-5]。确定合理的采场宽度、采场长度,对杜达铅锌矿进行安全高效回采具有重要的意义。

1 数值模拟方案

1.1 对比分析方案

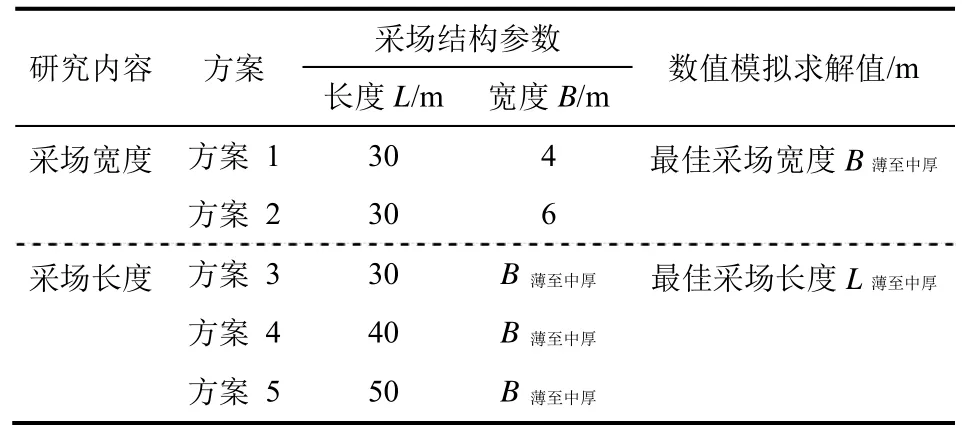

根据杜达铅锌矿薄至中厚矿体采矿方法设计,沿矿体走向每 30~50 m 划分为一个矿块。采场长即为矿块长,采场宽为矿体的水平厚度,采场高为中段高度,底柱高7 m,不留顶柱和间柱。在此基础上设计的采场结构参数对比分析模拟方案详见表1。

表1 薄至中厚矿体采场结构参数数值模拟对比方案

薄至中厚矿体数值模拟步骤:根据薄至中厚矿体赋存情况,首先分别对 Py-Zone、Zn-Zone采场设计4 m和6 m两种采场宽度,采场长度初步设定为30 m,对比分析方案1、方案2的采场稳定性状况,以获得薄至中厚矿体开采时最佳的采场宽度B薄至中厚。结合得到的最佳采场宽度B薄至中厚,分别对Py-Zone、Zn-Zone采场设计30,40,50 m三种采场长度,对比方案3、方案4和方案5的采场稳定性状况,最终获得薄至中厚矿体开采时采场结构参数中另外一个参数,即最佳的采场长度L薄至中厚。

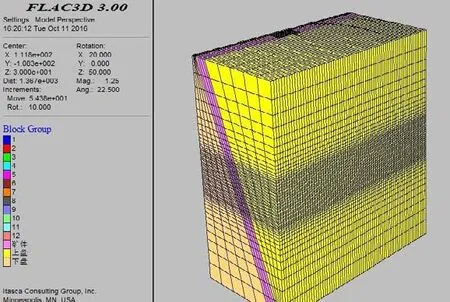

1.2 数值模型建立

数值模拟计算是以网格化的单元为基本计算单元,综合考虑岩土材料的本构特性、连续介质的连续特性及边界条件等,计算得到模型的力学响应。因此,在对采场整体稳定性分析之前必须先对已建立好的模型进行网格化处理[6-8]。图1为网格化的三维数值模型,该模型尺寸为 350 mm×190 mm×320 mm,由275 175个节点、259 200个四面体单元组成。

图1 三维数值模型

2 薄至中厚矿体采场宽度分析

2.1 采场宽度应力分析

根据杜达铅锌矿0 m中段采场模拟计算结果,方案1和方案2中Py-Zone、Zn-Zone采场沿走向最大主应力分布特征分别如图2和图3所示,垂直走向最大主应力分布特征如图4所示。

图2 Py-Zone采场沿走向最大主应力分布

图3 Zn-Zone采场沿走向最大主应力分布

图4 垂直走向最大主应力分布

采场回采后,周边围岩应力重新分布,顶底板出现不同程度的应力集中。对比方案1和方案2最大主应力可知,当采场宽度达到6 m时,采场顶板中间位置出现了较大的拉应力集中,Py-Zone采场顶板拉应力集中最大值为2.1 MPa,Zn-Zone采场顶板拉应力集中最大值为0.5 MPa;当采场宽度为4 m时,Py-Zone采场顶板拉应力减小为 0.8 MPa,Zn-Zone采场应力集中不明显。总体来说,6 m采场宽度时采场顶板拉应力集中较明显,稳定性大幅降低,采场顶板极易受拉发生破坏。

通过对数值模拟结果的最小主应力分布进行分析,各方案采场周围压应力集中不明显,对采场稳定性影响不大,差别也不明显。

2.2 采场宽度位移分析

根据模拟计算结果,方案1和方案2中Py-Zone、Zn-Zone采场沿走向位移分布特征分别如图5和图6所示,垂直走向位移分布特征如图7所示。

图5 Py-Zone采场沿走向竖向位移分布

图6 Zn-Zone采场沿走向竖向位移分布

图7 垂直走向竖向位移分布

采场回采后,顶底板出现不同程度的竖向位移。方案1采场宽度为4 m时,Py-Zone采场顶板向下沉降,最大值为5 mm,Zn-Zone采场顶板沉降最大值为2 mm。方案2采场宽度为 6 m时,Py-Zone采场顶板沉降最大值为7 mm,Zn-Zone采场顶板沉降最大值为4 mm。

对比方案1和方案2竖向位移可知,采场顶板竖向位移在2~7 mm范围内,相对较小。总体来说,6 m采场宽度时的采场顶板沉降较4 m采场明显,稳定性有所降低。

2.3 采场宽度塑性区分析

根据模拟计算结果,方案1和方案2中Py-Zone、Zn-Zone 采场沿走向塑性区分布特征分别如图8和图9所示,垂直走向塑性区分布特征如图10所示。

图8 Py-Zone采场沿走向塑性区分布

图9 Zn-Zone采场沿走向塑性区分布

图10 垂直走向塑性区分布

对比方案1和方案2塑性区可知,当方案2中采场宽度达到6 m时,Zn-Zone采场顶板靠近下盘围岩处出现了贯通性的塑性破坏,破坏范围达到了30%,而方案1中采场宽度为4 m时,不论是Py-Zone采场还是Zn-Zone采场,顶板围岩均无明显的塑性破坏特征。因此,6 m采场宽度相比4 m采场宽度,采场稳定性大幅降低。

综上所述,根据薄至中厚矿体4 m、6 m两种不同采场宽度下采场附近应力、位移、塑性区对比分析结果,薄至中厚矿体的最佳采场宽度B薄至中厚应控制在6 m以下,B薄至中厚=4 m较为适宜。

3 薄至中厚矿体采场长度分析

3.1 采场长度应力分析

根据上述模拟计算结果,确定了薄至中厚矿体最佳采场宽度为4 m,所以方案3中采场长度和宽度分别为30 m和4 m时,与方案1的模拟结果相同。方案4和方案5中Py-Zone、Zn-Zone采场沿走向最大主应力分布特征分别如图11和图12所示。

图11 Py-Zone采场沿走向最大主应力分布

图12 Zn-Zone采场沿走向最大主应力分布

采场回采后,方案4采场长度为40 m时,Py-Zone采场顶板拉应力最大值为1 MPa,Zn-Zone采场顶底板应力集中不明显。方案5采场长度达到50 m时,Py-Zone采场顶板拉应力最大值为1.5 MPa,Zn-Zone采场顶板拉应力最大值为0.3 MPa。

对比方案3、方案4和方案5最大主应力可知,Py-Zone采场长度由30 m增加到40 m时,顶板中间位置拉应力最大值由0.8 MPa变为1 MPa,而采场长度由40 m增加至50 m时,顶板中间位置拉应力增至1.5 MPa,增幅较大。Zn-Zone采场长度增至50 m时,顶板也出现一定程度的拉应力集中,但较Py-Zone采场相比程度较轻。总体来说,50 m采场长度时采场顶板拉应力集中明显开始骤增,稳定性大幅降低,采场顶板极易受拉发生破坏,而30 m和40 m采场长度时,应力集中增幅较小。

通过对数值模拟结果的最小主应力分布进行分析,各方案采场应力集中均不明显,对采场稳定性影响不大,差别也不明显。

3.2 采场长度位移分析

根据模拟计算结果,方案4和方案5中Py-Zone、Zn-Zone采场沿走向竖向位移分布特征分别如图13和图14所示。

图13 Py-Zone采场沿走向竖向位移分布

图14 Zn-Zone采场沿走向竖向位移分布

采场回采后,顶底板出现不同程度的竖向位移。方案4中Py-Zone采场顶板沉降最大值为6 mm,Zn-Zone采场顶板沉降最大值为4 mm。方案5中Py-Zone采场顶板沉降最大值为8 mm,Zn-Zone采场顶板沉降最大值为5 mm。

对比方案3、方案4和方案5竖向位移计算结果可知,采场长度由30 m增加至50 m时,顶板竖向位移逐步增大,总体在4~8 mm范围内,位移均比较小。总体来说,采场长度50 m时采场顶板沉降较30 m和40 m采场明显,稳定性有所降低。

3.3 采场长度塑性区分析

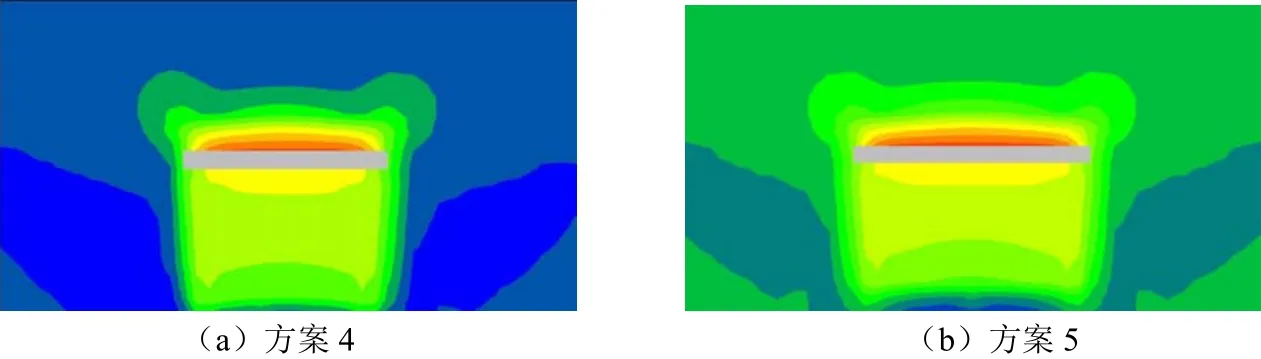

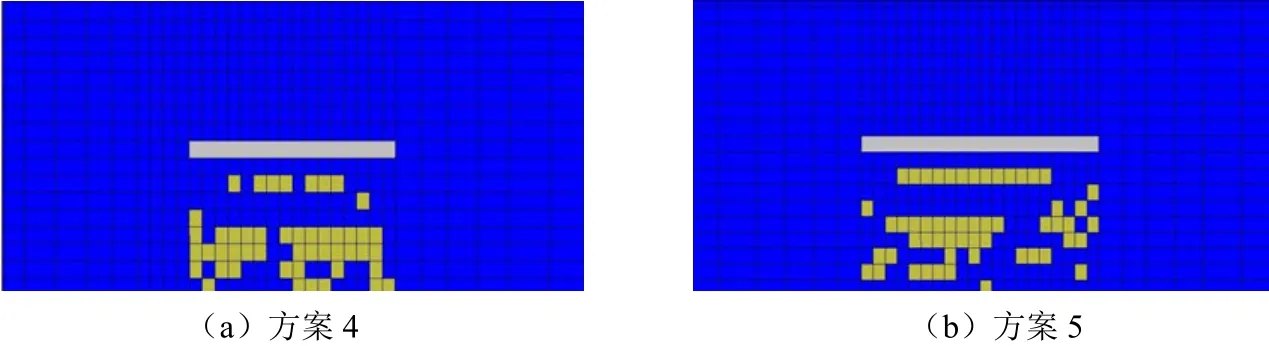

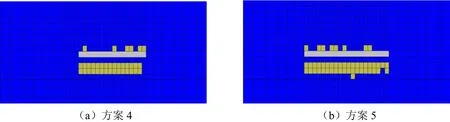

根据模拟计算结果,方案 4和方案 5中 Py-Zone、Zn-Zone采场沿走向塑性区分布特征分别如图15和图16所示。

图15 Py-Zone采场沿走向塑性区分布

图16 Zn-Zone采场沿走向塑性区分布

对比方案3、方案4和方案5塑性区分布情况可知,3个方案中Py-Zone采场附近均未出现明显塑性破坏,薄至中厚矿体采场长度对采场稳定性影响不显著;但在Zn-Zone不同采场长度的采场顶板出现了间断性的塑性破坏(除30 m长度采场外),随着采场长度的增加,破坏范围有些许的增加,采场长度40 m时塑性区破坏区域约7%(其中贯通性塑性破坏约5%),采场长度50 m时塑性区破坏区域约10%(其中贯通性塑性破坏约8%)。

综合薄至中厚矿体30 m、40 m、50 m三种不同采场长度下采场附近应力、位移、塑性区对比分析结果,薄至中厚矿体的最佳采场长度L薄至中厚应控制在40 m以下,最大L薄至中厚=40 m为宜。

4 采场结构参数优化验证

根据首采段采场进路的实际情况与经验,结合数值模拟计算结果,对0 m中段薄至中厚矿体的采场进路参数进行了调整,即薄矿体一次采全厚,中厚矿体由原6 m设计采幅调整为4 m,进路高度控制在3.5~3.7 m,采准布置由原50 m调整为40 m,接顶率不理想时,相邻回采进路适当留设间柱。

经0 m中段15 m分段首采盘区2至6号回采进路的试验表明,在不大于4 m的采幅条件下,6~10 m厚度的矿体顺序回采两条进路,10~15 m中厚矿体采用“隔一采一”回采顺序,临上盘回采进路采用锚网喷支护上盘,回采进路在整个采矿周期保持了稳定,验证了上述采场结构参数的合理性。

5 结论

根据杜达铅锌矿矿岩条件建立数值模拟,通过不同采场长度、采场宽度参数进行模拟分析,获得采场优化结构参数,经工程验证达到了预期效果,研究结论如下。

(1)杜达铅锌矿薄至中厚矿体的最佳采场宽度应控制在6 m以下,取4 m较为适宜;薄至中厚矿体最佳采场长度应控制在50 m以下,取40 m为宜。

(2)杜达铅锌矿0 m中段15 m分段将采矿进路结构参数调整为采幅4 m,高度控制为3.5~3.7 m,回采进路由采场联络巷向两侧推进,总长度控制在40 m内,采场进路保持稳定。