跨高速公路曲线钢箱梁顶推施工技术

姚 亮

(中铁十七局集团第三工程有限公司 河北石家庄 050081)

1 引言

桥梁施工方法的选择与桥梁设计及结构选型有着密切的关系。在我国西南地区桥梁设计中,受地形水系限制、交通线路交叉等因素影响,桥梁顶推施工技术得到广泛的推广应用。跨高速、河道、湖泊等运输条件较差地区采用顶推施工技术可以减少大型吊装设备投入,降低工程施工风险[1]。钢箱梁顶推施工分为单向顶推及双向顶推[2],随着顶推施工中步履机滑道及数控技术的发展,钢箱梁顶推施工技术也得到了广泛应用。本文以某跨高速公路110 m曲线钢箱梁施工为例,详细阐述了顶推过程中的各项关键技术,钢箱梁顶推施工中根据工程项目本身的特点制定了具有针对性的总体施工方案,统筹考虑支架设计、顶推纠偏、过程监控等要点。通过应用曲线段钢箱梁顶推施工技术,较好地解决了施工过程中顶推同步及曲线纠偏的难题,应用多点顶推、单点主动、多点从动的顶推方法,顺利完成了钢箱梁顶推施工任务。

2 工程概况及重难点分析

2.1 工程概况

南玉珠高速公路工程建设,福绵枢纽互通设置于玉林市福绵区福绵镇,福绵枢纽互通B匝道跨越E、I、J匝道及荔玉高速主线道桥,桥址区地质存在局部软弱层,线路设计时速120 km,B匝道21#~23#墩设计为2×55 m钢箱梁。梁高2.636 m,顶宽13 m,底宽8.972 m,重量1 082 t。钢箱梁位于圆曲线段,半径700 m。

2.2 重难点分析

(1)顶推支架设计是本工程的重点,满足其强度、刚度及稳定性要求。针对曲线顶推施工,必须对支架抗倾覆及整体稳定性进行分析,确保支架安全稳固。

(2)顶推过程中,步履机搁置处钢箱梁腹板处钢板存在应力集中现象,如何对钢箱梁进行局部加劲肋处理以保证其局部稳定性,是一项重点。

(3)多次跨越既有高速公路顶推施工,位于曲线段钢箱梁顶推过程中纠偏及同步控制步履机,顶推同步工作为本工程难点。

(4)为保证跨高速顶推施工安全、平稳受控,做好顶推施工监控。监测点位置选择、监测频率确定以保证顶推过程中曲线梁空间姿态是本工程的重点。

3 曲线钢箱梁顶推施工技术

3.1 顶推施工总体方案

钢箱梁顶推施工方案中顶推支架及拼装支架布置应考虑现场地形条件,支架基础位置存在软弱地质应采取级配碎石换填,厚度不小于1 m,保证地基承载力[3]。结合钢箱梁拼装及顶推重量,尽量减少钢箱梁导梁在既有高速上空悬臂时间,应设置合理顶推平台长度,便于钢箱梁一次顶推跨越既有高速,前端导梁直接上墩[4]。并在确保高速公路安全净空不小于5.5 m,不影响既有高速公路交通情况下减小顶推跨度,降低安全风险。顶推过程中应严格保持梁体线形,加强监控,实时调整顶推滑道及支墩各支点标高,避免钢箱梁承受过大应力[5]。

根据施工图纸和钢箱梁节段划分,B匝道钢箱梁设置13组拼装支架、6组顶推支架;顶推过程中保证不低于4组顶推支架同时工作,钢导梁取顶推自由长度L的0.6~0.8倍为宜,本钢箱梁导梁采用长度39 m,取0.7L。

采用单向多点顶推、单点主动、多点从动同步控制施工方法,顶推长度110 m。顶推施工步骤如下:

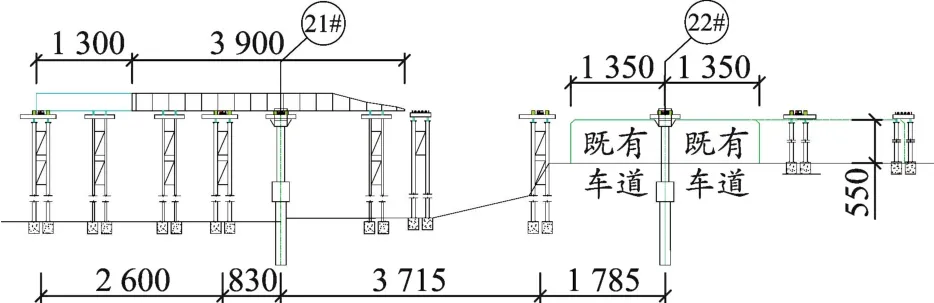

步骤一:先施工拼装支架及顶推支架,钢箱梁拼装完毕后,安装39 m前导梁,安装 1#~6#步履机,见图 1、图2。

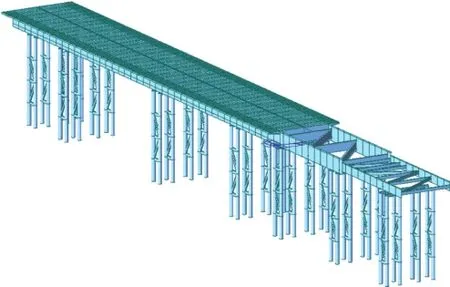

图1 钢箱梁及支架模型

图2 步骤一:顶推支架布置

步骤二:整体向前顶推35 m,钢导梁直接到22#墩,控制钢导梁不位于高速行车道上方悬空。

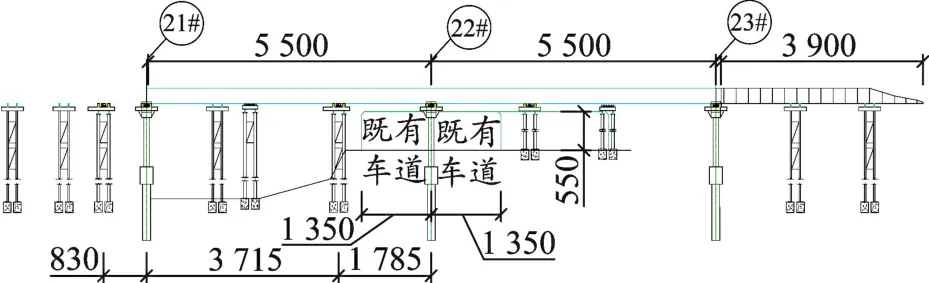

步骤三:整体向前顶推40 m,钢导梁跨过高速公路左、右幅,钢箱梁至22#墩。

步骤四:整体向前推进57 m,逐步拆除前方钢导梁,拆除前端11 m导梁,将1#位处步履机转移至23#墩,见图3。

图3 步骤四:钢箱梁顶推布置

顶推步骤一需要根据前方悬挑长度增加配重,步骤二至顶推结束配重重量根据钢箱梁拼装过程适度增减。此次顶推两台步履机最大间距为37 m。钢导梁长39 m,共15个节段,导梁两侧为钢板焊接而成的工字型结构,中部采用双拼槽钢焊接而成的桁架连接,导梁总体重量为120 t。

3.2 顶推及拼装支架设计

顶推支架采用工字型钢进行设计,见图4,步履机底部垫梁采用3肢 45b工字钢,顶推支架横梁采用2肢 45b工字钢,立柱采用ϕ530×9 mm螺旋钢管,根据现场地形,螺旋钢柱最高位16 m,立柱横向间距3.2 m,纵向间距2.5 m。钢箱梁拼装支架顶部采用 40b工字钢纵横梁,钢立柱采用ϕ480×8 mm立柱,立柱纵横向间距与顶推支架相同。

图4 顶推支架设计

(1)支架的强度、刚度

根据计算模型,顶推单个步履机最大竖向力为324 t,拼装支架最大拼装竖向力为60 t。以此作为支架设计荷载分别计算支架强度、刚度及稳定性,根据计算单点荷载540 kN,计算结果最大组合应力145 MPa,满足强度及刚度要求。

(2)顶推支架整体稳定性分析

顶推支架由于高度最高16 m,因此支架强度及刚度满足顶推设计荷载要求以外,还要满足其整体稳定性,采用结构设计软件对顶推支架进行整体模型的屈曲分析[6]。整体稳定性是评价结构抗倾覆性能大小的标准,结构计算软件通过支架受到的自重荷载与可变荷载对结构进行加载,以超过本身设计荷载的倍数进行加载,以计算其失稳的临界荷载,用各种模态下荷载特征值系数进行输出。临界荷载Fcr为:

Fcr=α×(变量)+常量

式中,α为结构第1模态临界荷载特征值;变量为顶推荷载竖向力及水平摩擦力;常量为结构自重荷载。

荷载特征值系数为失稳时荷载的倍数,根据临时结构工程经验取4倍即满足整体稳定性要求[7]。结构在失稳时候荷载特征值与本身结构稳定性成正比,根据对顶推支架进行屈曲分析,荷载特征值最小为23,满足整体稳定性要求。

(3)顶推力计算及钢箱梁抗倾覆计算

根据计算顶推过程中步骤三到位前为整个顶推施工的最不利工况,计算最不利工况下顶推力及抗倾覆,保障顶推施工的结构稳定性。见图5。

图5 步骤三最不利工况顶推位置

①顶推力计算

F启动力=F×μ1=3 240×0.12=388 kN

F滑动力=F×μ2=3 240×0.08=259.2 kN

式中,F为钢箱梁自重,启动力摩擦系数取0.12,滑动力摩擦系数取0.08。采用450 t步履机满足顶推力要求。

②抗倾覆计算

抗倾覆系数K=(73 m钢箱梁自重×抗倾覆力臂)/(39 m导梁自重×导梁倾覆力臂+16 m钢箱梁自重×倾覆力臂)=7.2>3,满足抗倾覆要求。

3.3 钢箱梁加劲肋设置

顶推过程中,步履机搁置处钢箱梁腹板处钢板存在应力集中现象,因此需要在步履机对应的位置对钢箱梁进行局部加劲肋处理,保证顶推过程中局部稳定性。钢箱梁顶推过程中由于顶推点的应力集中,因此需要对钢箱梁顶推支架段落进行加劲肋补强,以提高构件的局部稳定性,保证钢箱梁顶推过程中构件不变形,具备顶推所需要的构件刚度。根据对钢箱梁结构分析,加劲肋采用16 mm厚钢板进行设置,结合焊接调节,采用放坡口焊接,梯形截面,高度400 mm,间距400 mm。焊接口为 T型焊接,焊缝在厂内进行,保证焊缝质量。为保证焊缝饱满及长度满足,必须进行引弧钢板辅助焊接,且经过焊缝无损检测,合格率100%。如图6、图7所示。

图6 加劲板横断面分布位置

图7 加劲板设计

3.4 钢箱梁顶推同步控制

钢箱梁顶推过程中同步控制为工程施工重点,不同步顶推可能会导致梁体轴线偏离理论轴线,对整体桥梁结构造成影响[8]。钢箱梁顶推的同步性是顶推工作是否平顺的关键,钢箱梁顶推必须保持各部件同步,顶推系统联动操作,曲线段钢箱梁必须保持各构件同步前进、下降、后退,各工序控制必须提前对方案进行预控;实行平推行程传感器实时反馈各个油缸的实际行程,实现同步前进到行程上限[9]。控制系统必须进行预操作,检查各构件是否能同步接收指令,实现钢箱梁整体顶推到预定位置。同步控制重点为压力控制及横向调节控制,压力控制必须保证步履机同步工作,现场储备一定量的备用设备保证及时更换损坏设备。横向调节控制重点保证同一个顶推支架上的设备,以某一个千斤顶为主动点,其余为从动点,以此来双控钢箱梁顶推同步,现场应用取得了良好的效果。

3.5 钢箱梁顶推纠偏

顶推纠偏重点为全过程监控,全站仪主要监控梁体轴线及梁体挠度。测量人员必须严格控制保证每个墩顶梁体偏移处于允许范围。不得出现梁体“爬行”、“下滑”状态。为了防止钢箱梁在顶推过程中发生横向偏移,每次顶推行程前后都必须对钢箱梁的实时位置与设计位置进行校核,及时对钢箱梁的高程、横向偏位、水平位置进行复测,若偏移距离即将超出许可位移,则需进行纠偏。纠偏包括根据钢箱梁预拱度计算钢箱梁底部设计高程;计算顶推支架及拼装支架搭设高度及做好基础处理措施,防止不均匀沉降;根据曲线要素计算步履机顶推循环长度,通过计算坐标实时标注顶推线性与理论线性的偏差;采用全站仪观测钢箱梁上的控制标志的偏移量(中线偏距),反馈给步履机操控人员适时进行纠偏,以满足施工要求[10]。

3.6 钢箱梁顶推施工监控

钢箱梁顶推施工监控应注意其累计误差不超限。累积误差为单个支撑架上各观测点最大位移减去最小位移之差,其值若累计变化过大,应及时停止,分析原因后方可继续顶推作业。钢箱梁顶推施工监控包括拼装胎架顶面平整度监控、顶推临时支墩变形监控、顶推同步性监控、主梁应力与温度监控、主梁中轴线位置监测,其中平整度主要通过拼装胎架安装精度进行控制,必须对顶推支架整体沉降进行监控,一旦出现沉降,立刻停止拼装。顶推支架作用是减小顶推长度,减小梁截面弯矩而设置。虽然安全系数进行了储备,但是顶推过程中影响因素较多,应及时对顶推力臂的安全长度进行监控,保证顶推一直在设计方案控制之中。顶推同步性监控开始前,必须做到顶推前后对步履机的各项操作性能进行现场检查,及时更换损坏的设备,设备储备量应足够现场使用[11]。主梁应力及应变监测必须实时采集各应变片值,与设计应变进行比对,一旦超出设计值范围,应尽快查找原因,防止出现顶推过程中的失稳现象[12]。

4 结语

通过采取上述钢箱梁顶推技术,通过4次顶推顺利完成110 m钢箱梁跨高速公路顶推施工任务,并有以下体会:

(1)采用单向多点顶推、单点主动、多点从动同步控制施工方法,是成功的,实现110 m曲线钢箱梁顶推。

(2)钢箱梁顶推同步性及过程中监测尤为重要,监测点位置除梁体布设观测点外,还应在拼装支架上布设横向位移观测点,其观测点数量不小于梁体观测点的1/3,保证顶推过程中支架的稳定性。

(3)钢箱梁顶推步履机必须满足现场备用及设备损坏要求,其数量不宜少于顶推需求数量的1.2倍。