双相钢在卡车车门轻量化应用有限元分析

顾 斌,刘 珂,闫江江

(马鞍山钢铁股份有限公司 技术中心,安徽 马鞍山 243000)

车门是汽车车身的重要组成部分,由车门内板、车门外板、防撞杆、铰链等零件通过包边和焊接工艺组合而成。车门因零件数量多、尺寸大,重量占比高,成为车身轻量化的研究热点。当前,车门轻量化常用方式有两种:一种是采用低密度轻质材料,例如铝合金板、碳纤维材料;另一种采用高强度级别钢板降低厚度。随着国家碳达峰和碳中和“双碳”目标的提出,轻质材料车门外板在新能源汽车领域受到广泛关注,但受成形、连接、涂装、生命周期评估以及成本等方面限制,市场主流车型依然以钢制车门为主。由于车门内板成形复杂,激光拼焊板工艺得到大量应用。

双相钢因具有良好的成形、焊接、涂装和碰撞性能,成为当前汽车车身应用比例最高的高强钢,通过合理设计成分和生产工艺,可以开发出不同强度级别的双相钢。因此,学术界和产业界投入大量的人力和物力,做了大量的研究。近年来,国内某钢厂成功开发了应用于汽车外板的超高级精整表面质量的低强度级别双相钢DP450,相比现有钢制车门外板(软钢、高强无间隙钢和烘烤硬化钢),具有更高的强度及烘烤硬化值,同时无时效性,作为汽车外板具有极大的研究和市场应用价值。

本文将以卡车车门小总成为研究对象,车门外板采用厚度为0.7 mm的DP450代替厚度为 1.0 mm的 DC04冷轧钢板,车门内板采用0.8 mm和1.0 mm差厚度DC06激光拼焊板代替厚度为1.0 mm的DC06冷轧钢板,有约5 kg的减重效果,并针对车门内外板的成形性能,轻量化设计后车门性能开展有限元仿真分析。

1 车门有限元模型的建立

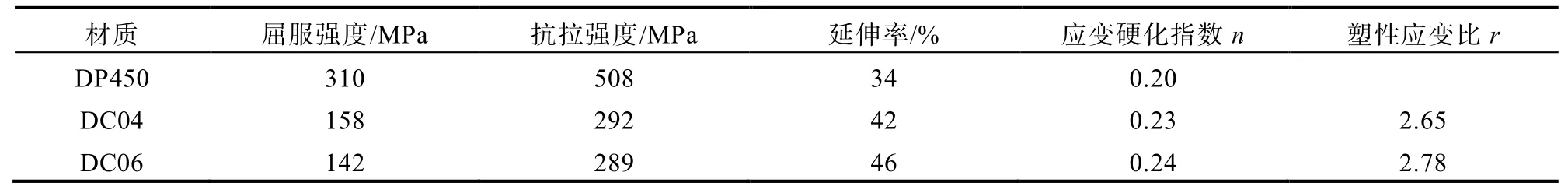

采用Unigraphics(UG软件进行某卡车车门小总成三维建模,将建好的模型分别导入Autoform和HypeWorks软件,其中在Autoform软件中进行车门外板和车门内板零件网格划分,建立成形性分析有限元网格模型,工艺及参数设置参照实际冲压参数,坯料为矩形料,材料性能参数如表1所示。采用HypeWorks进行车门小总成性能分析有限元建模,网格基本尺寸选择8 mm,有限元模型建成后共有48 142个网格单元,其中三角形单元2 312个,占总数的4.8%,内外板采用刚性rigid连接方式模拟包边工艺,点焊用Cweld单元来模拟,胶用solid实体单元来模拟。

2 车门内外板零件成形性仿真分析

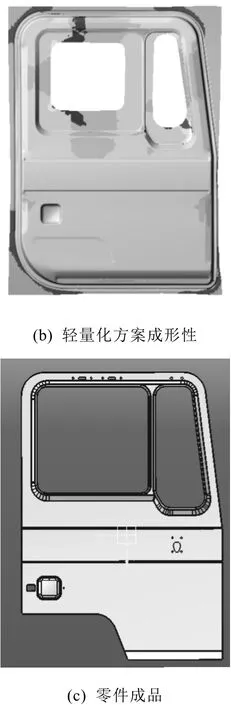

相比常规车门外板材料,DP450双相钢材料强度有大的提升,塑性有所下降,零件的可制造性需要重点关注。通过 Autoform软件模拟零件实际成形过程,仿真结果如图1(a)和图1(b)所示,轻量化方案与原方案相比零件成形性能基本相当,零件本体拉延充分。在车门左右门窗位置原方案与轻量方案均存在开裂风险,风险区域为同一位置,均位于零件工艺补充面上,裂纹未扩展到零件本体,后工序修边冲孔可将风险区域消除如图1(c)所示。

根据现有研究,材料的扩孔率常用来表征翻边性能,DP450因良好的软硬相配比,其中硬质相含量约为11%,硬质相中含有贝氏体组织,贝氏体硬度介于铁素体和马氏体两者之间,能够促进铁素体和马氏体的协调变形能力,有利于提高材料扩孔性能,DP450扩孔率达到70%,满足门外板零件成形性要求。采用轻量化车门外板方案可实现减重约3.69 kg。

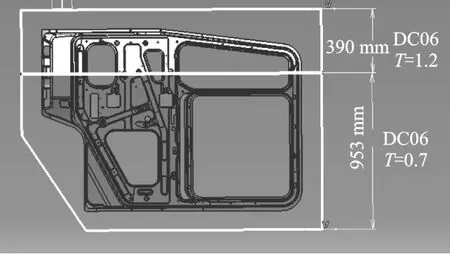

针对车门内板深拉延零件成形要求高,选材上使用与原材料一致为DC06,轻量化设计采用激光拼焊板工艺,材料厚度差选择为0.7 mm、1.2 mm;0.8 mm、1.0 mm;0.7 mm、1.0 mm激光对焊,依次标记为方案2a、2b和2c,材料方案如表2所示,焊缝位置如图2所示。冲压成形仿真结果如图3所示,方案2a材料厚度差较大,导致焊缝靠近0.7 mm一侧开裂,裂口从工艺补充面扩展到零件本体,不满足零件成形性要求;方案2b零件本体成形性良好,风险位置为零件工艺补充面,不影响零件本体成形,满足零件成形要求;方案2c焊缝靠近0.7 mm侧有开裂风险,且开裂位置有向零件本体扩展趋势,不满足零件成形性要求。车门内板确定方案为方案2b,可实现减重1.48 kg,车门小总成累计减重达5.17 kg,减重比为20.5%。

3 车门模态仿真分析

模态是车门性能分析的重要部分,可用于确定复杂结构的动力特性。车门作为一个独立的系统,具有自身固有频率和振型,影响着整车的噪声、振动与声振粗糙度性能,所以要尽量避免和整车激励频率及车身固有频率重合,减少共振带来的危害。通常整车激励频率主要是来自两个方面,一是由于路面不平引起的轮胎和悬架跳动,主要集中在低频段为1 Hz~3 Hz;二是由于发动机运转引起的振动,该车搭载的是四缸发动机,怠速工况下其主激励频率约为22 Hz。

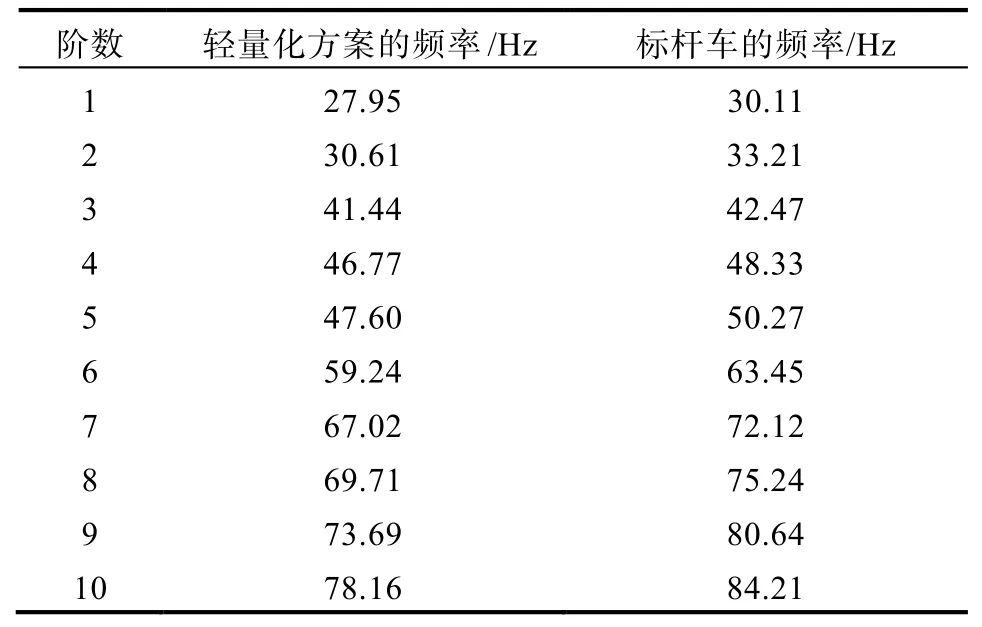

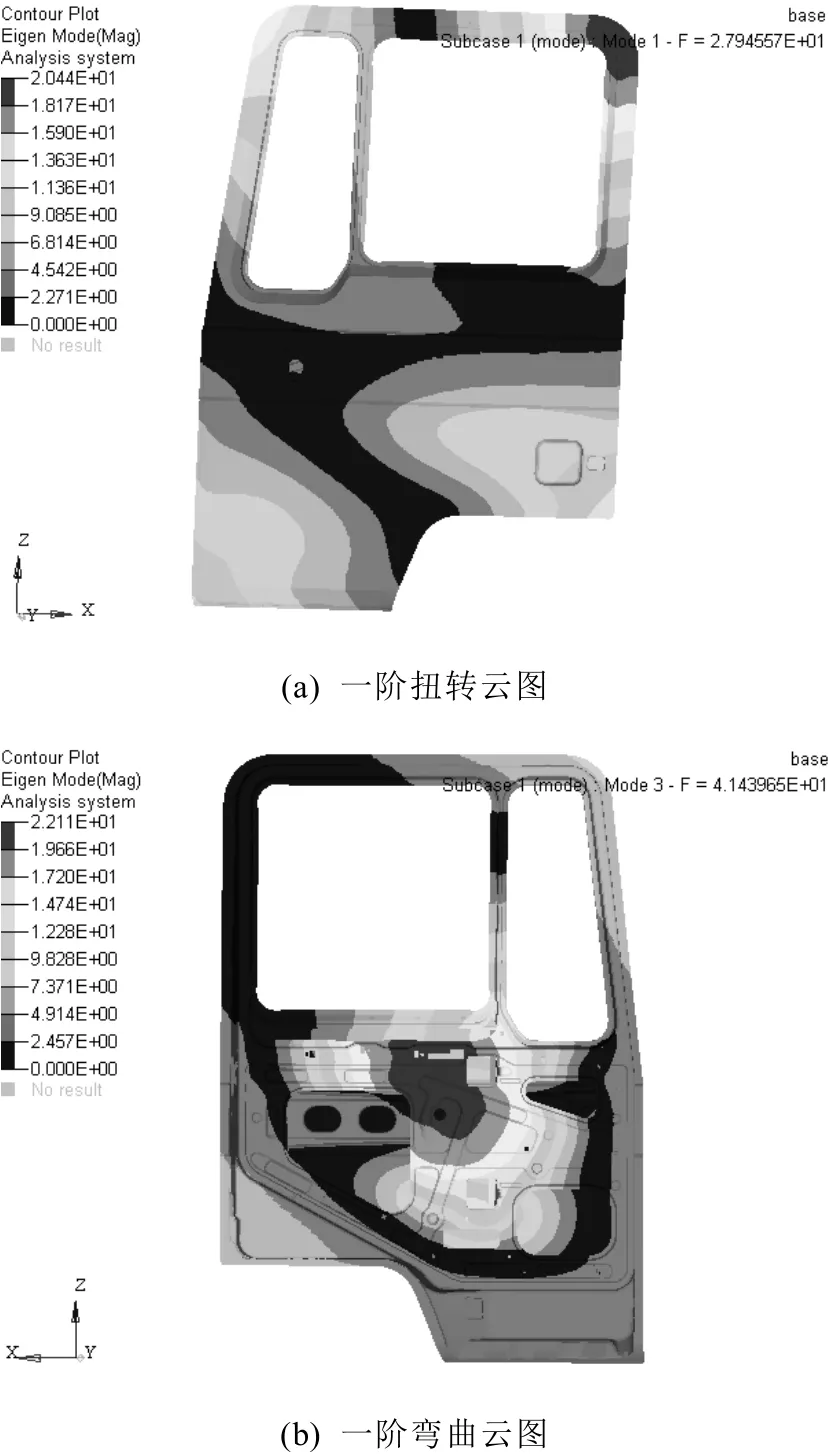

通过HyperWorks软件进行有限元模型前处理,采用Block lanczos法进行自由模态计算,根据上面成形性结果车门模态材料属性定义为车门外板采用DP 450*0.7 mm,车门内板采用0.8 mm、1.0 mm DC06,其余部件材质和厚度保持不变。由于车内噪声的频率主要集中在100 Hz,因此,对车门模态分析限于100 Hz以内,并提出前10阶模态作为仿真试验结果,计算得到车门的前十阶模态结果如表3所示。

从表3中可以看出,轻量化方案车门1阶扭转频率为27.95 Hz,振型表现为车窗边框局部弯曲,窗框顶角弯曲变形最大如图4(a)所示,与标杆车1阶扭转频率30.11 Hz相比模态略有下降,低于标杆车1阶扭转频率2 Hz以上,3阶模态频率为41.44 Hz,振型为1阶弯曲如图4(b)所示,与标杆车相比模态略有下降。经灵敏度分析,影响模态主要因素为车门外板厚度,外板厚度增加可使车门整体模态频率得到提升,车门内板厚度对振型影响较大,基本上不改变模态频率。考虑到轻量化后的各阶模态频率较好避免以上几种主激励频率,避免共振产生的隐患,满足标杆车目标设计要求,所以对于车门外板不再做厚度优化处理。

4 车门抗凹性仿真分析

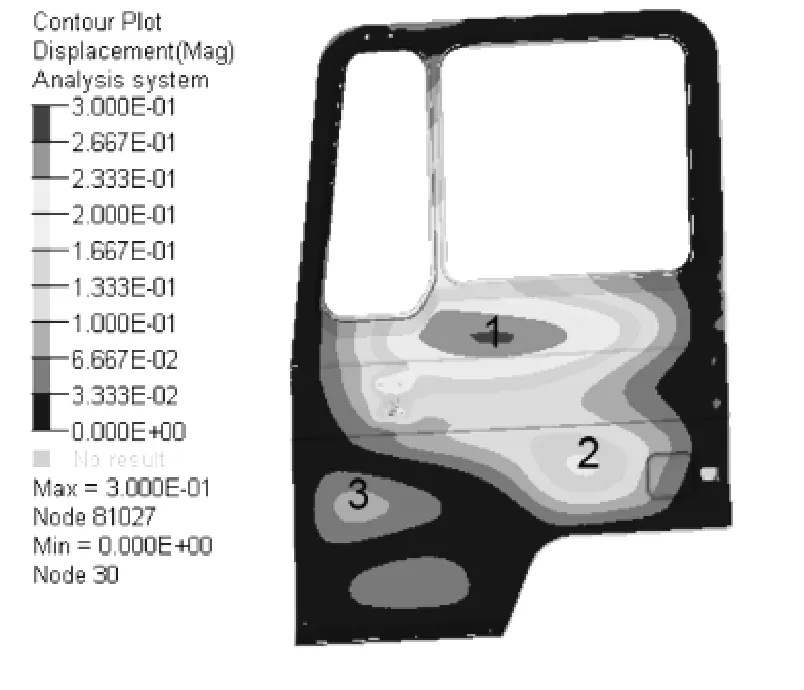

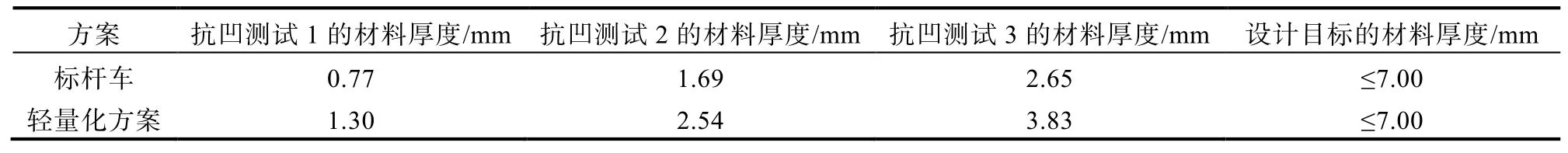

通常降低厚度会对汽车覆盖件刚度产生影响,严重时覆盖件会发生凹陷,影响汽车安全性和舒适性。目前,行业内常用抗凹性试验来评估覆盖件抵抗局部凹陷的塑性变形能力。以一定载荷作用下产生的凹陷位移作为评价依据,如凹陷位移小于设计要求目标值,则认为抗凹性合格。抗凹性试验方法主要分为逐次加载法和一次加载法。本模拟试验采用逐次加载法,在车门外板施加垂直于车门外板的均布压强,压强大小为1e-4 MPa,并对车门铰链安装点和门锁中心点位置的1~6自由度进行约束。根据车门外板变形情况,选取车门抗凹性测试点位置,如图5所示,选取3个变形较大的位置作为抗凹性测试点,以直径25.4 mm的刚性压头对车门外板选取的抗凹性测试点进行加载,对压头施加沿车门外板法线方向的作用力。加载方式分为两步:(1)加载130 N的作用力,并卸载;(2)加载150 N的作用力,并卸载。

计算抗凹性能仿真结果如表4所示,轻量化方案抗凹性测试点凹陷位移变形量依次为1.30 mm、2.54 mm和3.83 mm,与标杆车仿真结果相比凹陷位移变形量最大值相差1.18 mm,最大值均为抗凹性测试点3,采用轻量化方案车门抗凹性能有所下降,但均满足标杆车设计目标值凹陷位移最大变形量≤7 mm。

根据覆盖件刚度所用挠度产生的关系为服强度和抗拉强度没有直接关系,但与材料弹性模量也相关,材料弹性模量越大,零件的刚度也越好。对于DP450和DC04材料弹性模量基本相差不大,分别为208 GPa和203 GPa,所以轻量化方案抗凹性能下降主要原因为材料厚度降低。

式中,为挠度,mm;为刚度系数;为施加的载荷,kN;为冲压件厚度,mm。

可以看出,材料厚度对刚度有重要影响,材料厚度越大,挠度值就越小,刚度就越强。另外,刚度属于弹性变形范围之内,与材料塑性指标屈

5 结论

(1)基于有限元分析方法采用DP450*0.7 mm双相钢作为车门外板和0.8 mm、1.0 mm激光拼焊内板工艺,零件拉延充分,零件本体成形良好无起皱开裂,满足成形性和可制造要求。

(2)轻量化设计后的车门1阶扭转频率为27.95 Hz,1阶弯曲频率为41.44 Hz,各阶模态频率较好地规避主激励频率,满足车门设计模态要求。

(3)量化设计后的车门抗凹性凹陷位移变形量最大值为3.83 mm,与标杆车相比略有下降,均满足车门设计目标值7 mm以下。

综上,采用DP450*0.7 mm双相钢作为车门外板和0.8 mm、1.0 mm激光拼焊内板作为卡车车门从成形性、模态和抗凹性能方面分析具有可行性,可实现车身减重约5 kg,减重比约为20%,可以作为未来车型选材设计备选方案。