啮合套渗碳淬火变形控制

丁福明,秦鹏涛,罗沭东

(陕西汉德车桥有限公司,陕西 宝鸡 722408)

1 工艺过程

2 现状介绍

啮合套渗碳淬火变形控制过程:锻件(采购)—粗加工—精加工—拉齿—渗碳淬火抛丸—清洗。

2.1 工艺方法

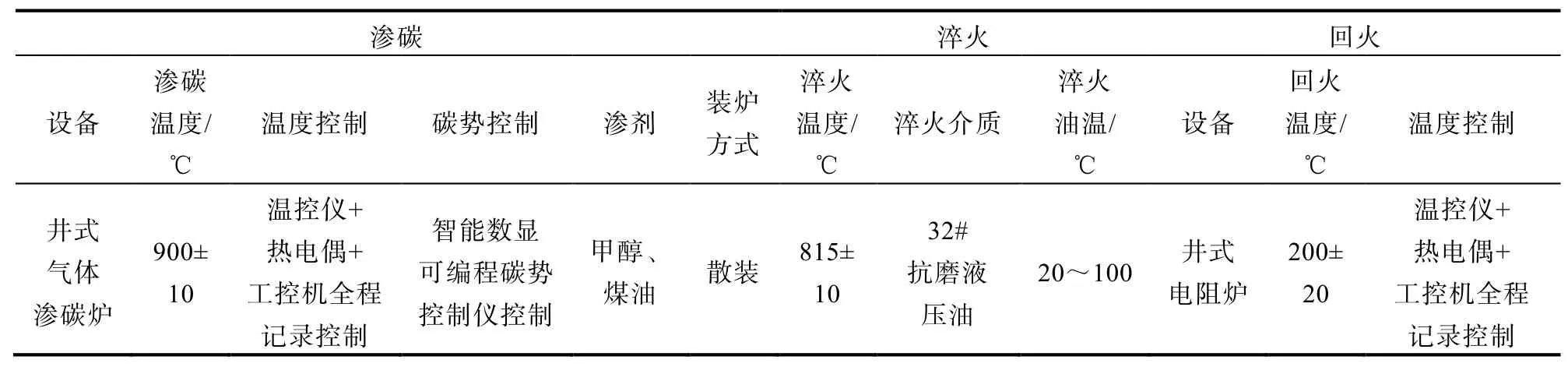

工艺方法采用一次淬火工艺方法,渗碳后空冷,二次加热淬火,具体内容如表1所示。

2.2 零件信息

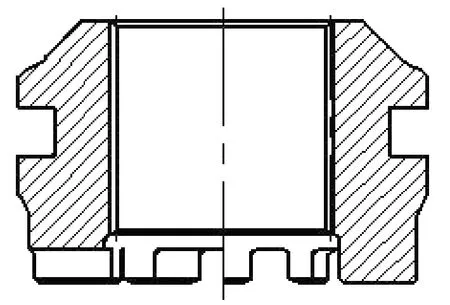

零件外形如图1所示。

在清洗步骤用花键轴检测内花键通过性时,发现有50%的零件无法通过,检测花键跨棒距尺寸,跨棒距尺寸不合格,花键孔存在最大0.24 mm的椭圆和最大0.20的稍度。

2.3 使用工装及装炉方式

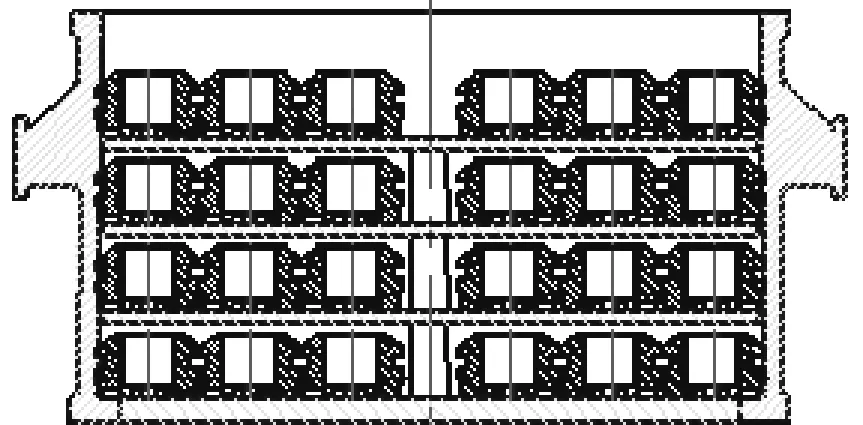

啮合套渗碳、淬火、回火时使用的工装为通用性较强的圆形料筐,材质为耐热钢。料筐结构如图2所示,装炉方式为散装入炉,如图3所示。

3 原因分析

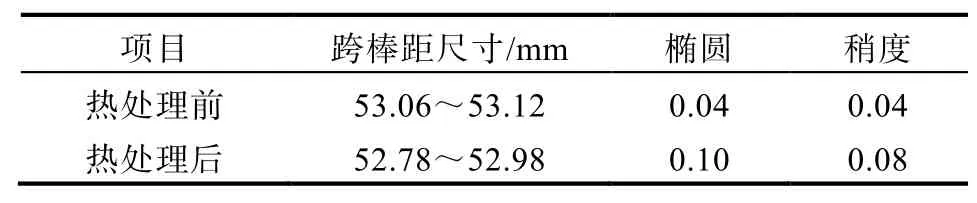

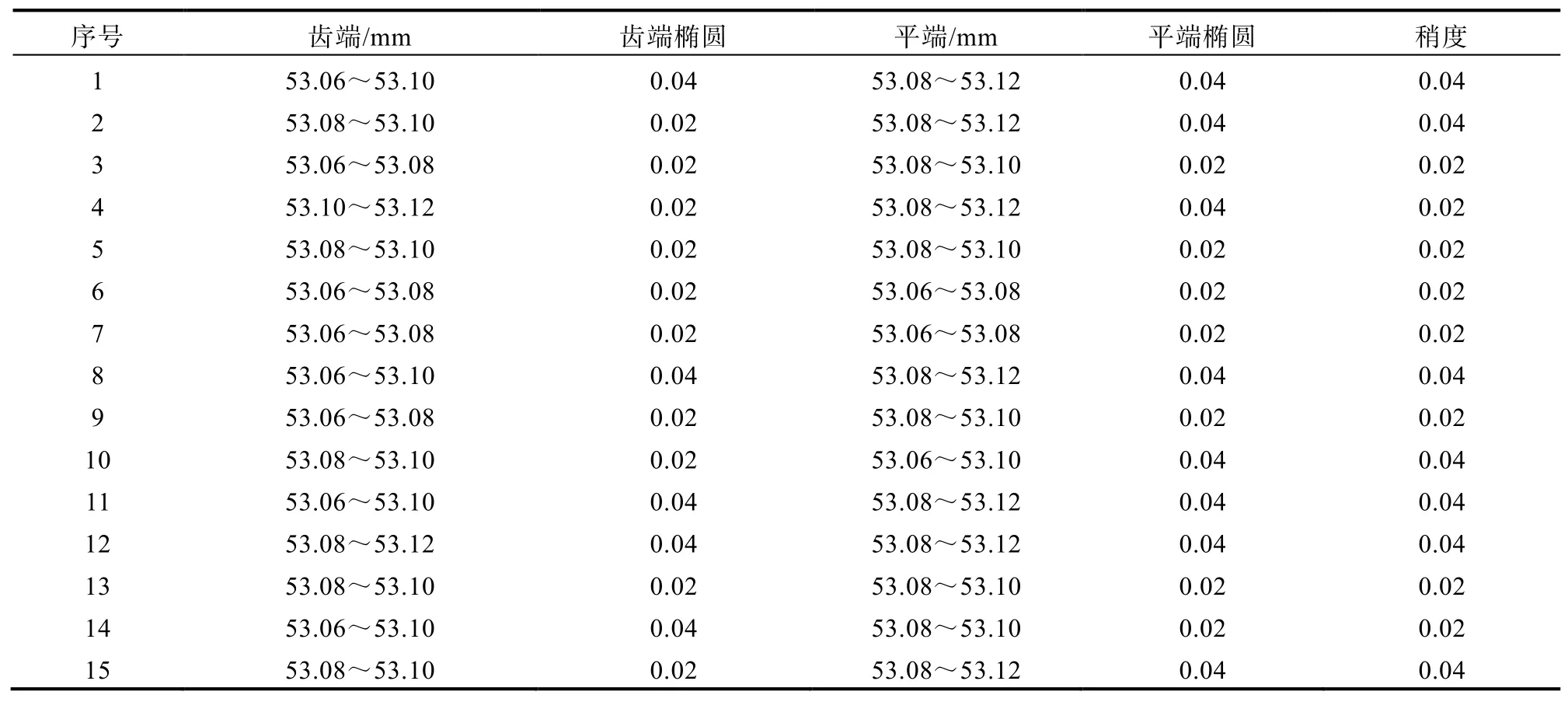

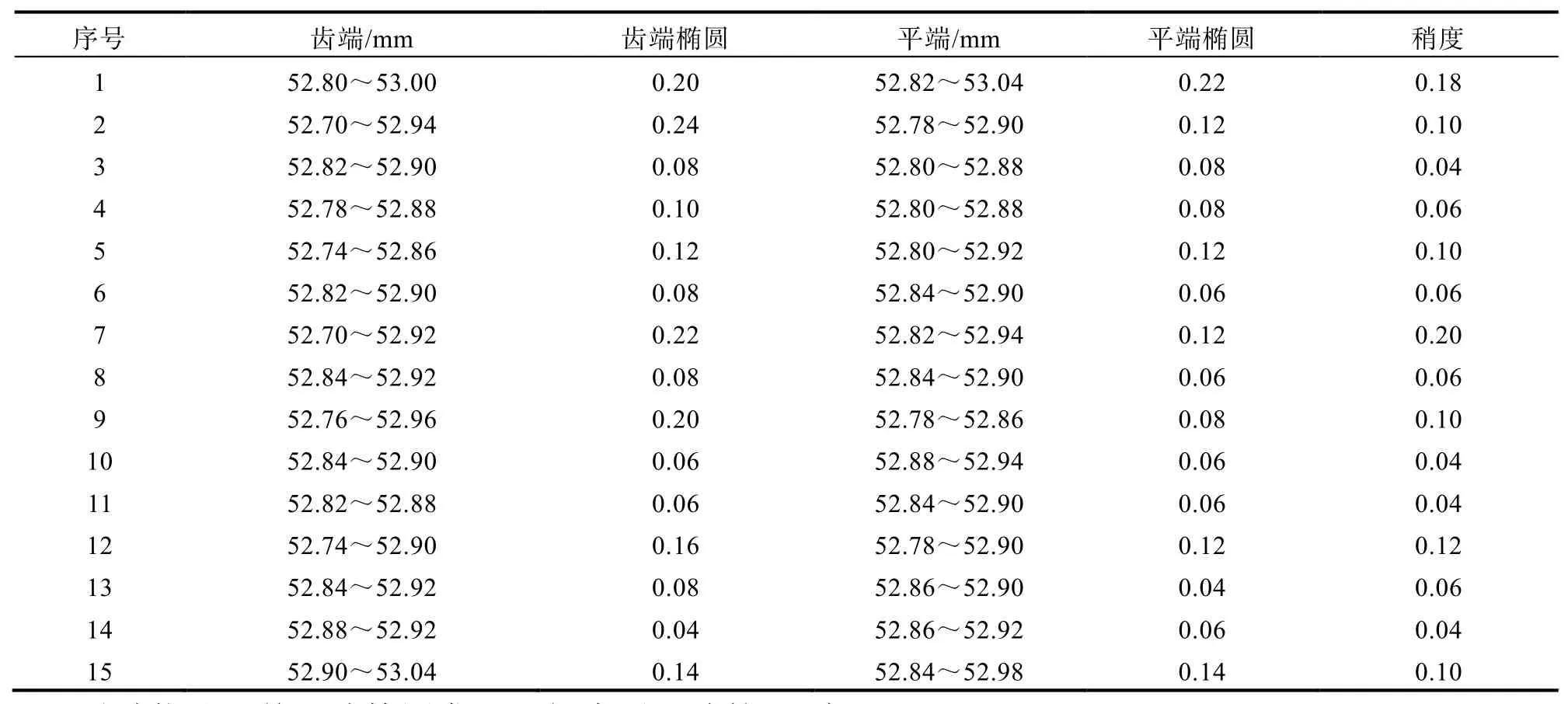

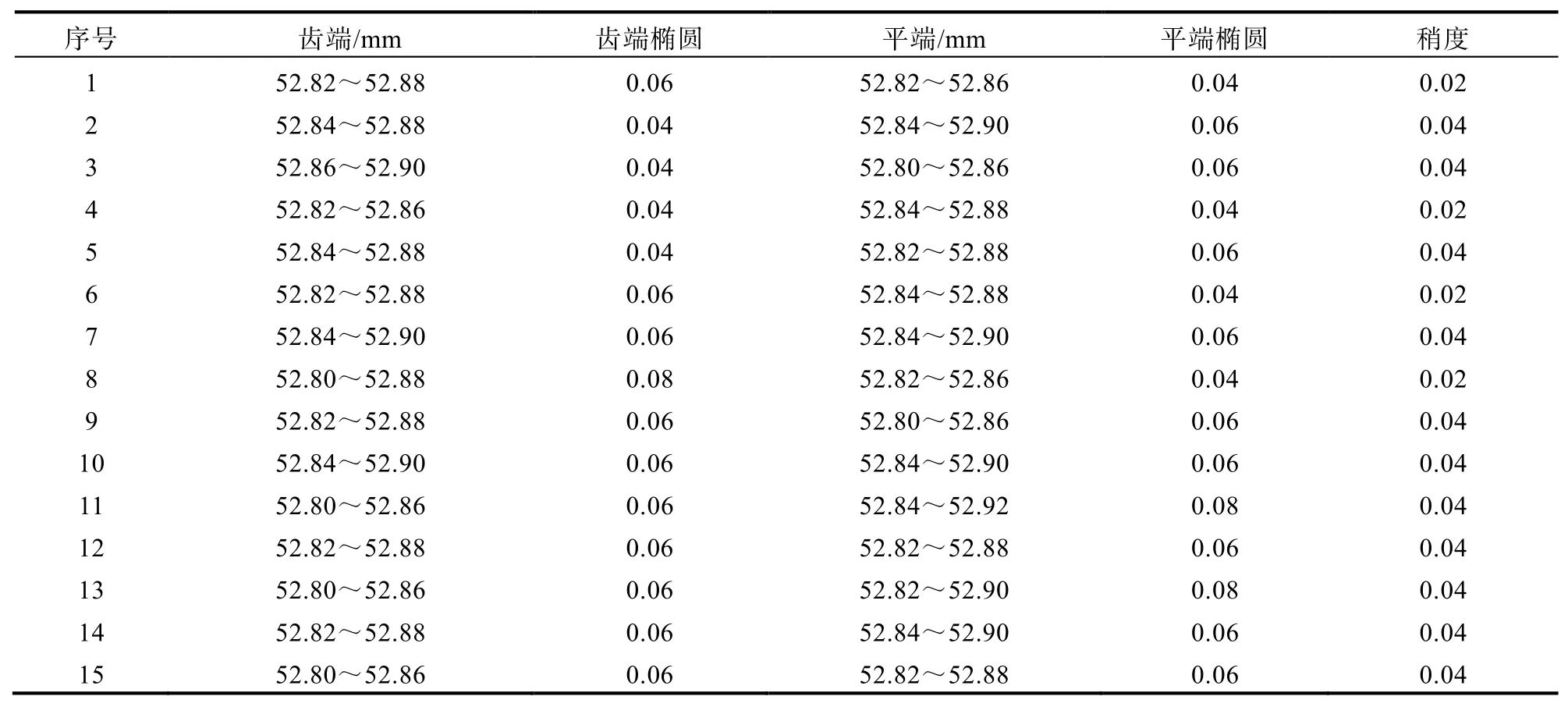

统计渗碳淬火后的变形量,对15件零件进行标记,炉内分上(1—5号)、中(6—10号)、下(11—15号)三个区域放置,进行热处理前后一对一尺寸检测,技术要求如表2所示,热处理前数据统计表如表3所示,热处理后数据统计表如表4所示。

通过热处理前尺寸检测发现,拉齿后尺寸较为稳定,跨棒距控制在53.06 mm~53.12 mm,椭圆控制在≤0.04范围内,稍度控制在≤0.04范围内;渗碳淬火过程中变形量较大,跨棒距在52.70 mm~53.04 mm,椭圆控制在0.04~0.24,稍度控制在0.04~0.20。尺寸在技术要求范围内的8件,占比53.3%,尺寸超差的7件,占比46.7%,根据上述数据分析,零件变形量主要产生于渗碳淬火过程中。

渗碳淬火加热过程中工件相互抵压,当温度上升到一定程度时,工件各部位屈服强度的变化就会引起不均匀的塑性变形而造成其形状改变。根据热处理变形的特点,啮合套渗碳淬火过程中主要发生扭曲变形,扭曲变形主要是加热时工件在炉内放置不当造成的。不同零件淬火过程浸入淬火介质的姿态对零件淬火变形有很大的影响,例如轴类、杆类及筒状工件轴向垂直浸入淬火介质中,其变形量最小。

参照对其他类型零件变形规律的研究和总结。经过分析,造成变形的主要原因为工件散装,在渗碳阶段900 ℃完全奥氏体化后,工件强度降低,相互抵压变形。在815 ℃淬火冷却阶段相互抵压,导致工件冷却不均匀,收缩量不均匀,扭曲变形。

4 对策制定

根据上述分析结果,通过设计隔层(图4),改变零件装炉方式,将工件每层单独隔开,同时改变工件摆放姿态,齿向上、齿向下,实现均匀冷却检测两种方案变形量,进行对比。

4.1 方案一

通过采用隔层将工件每层分割开,相互独立,互不抵压,同时按照齿向下的方式装炉(图5),并对15件零件进行标记,炉内分上(1—5号)、中(6—10号)、下(11—15号)三个区域放置,装炉方式如图6所示。

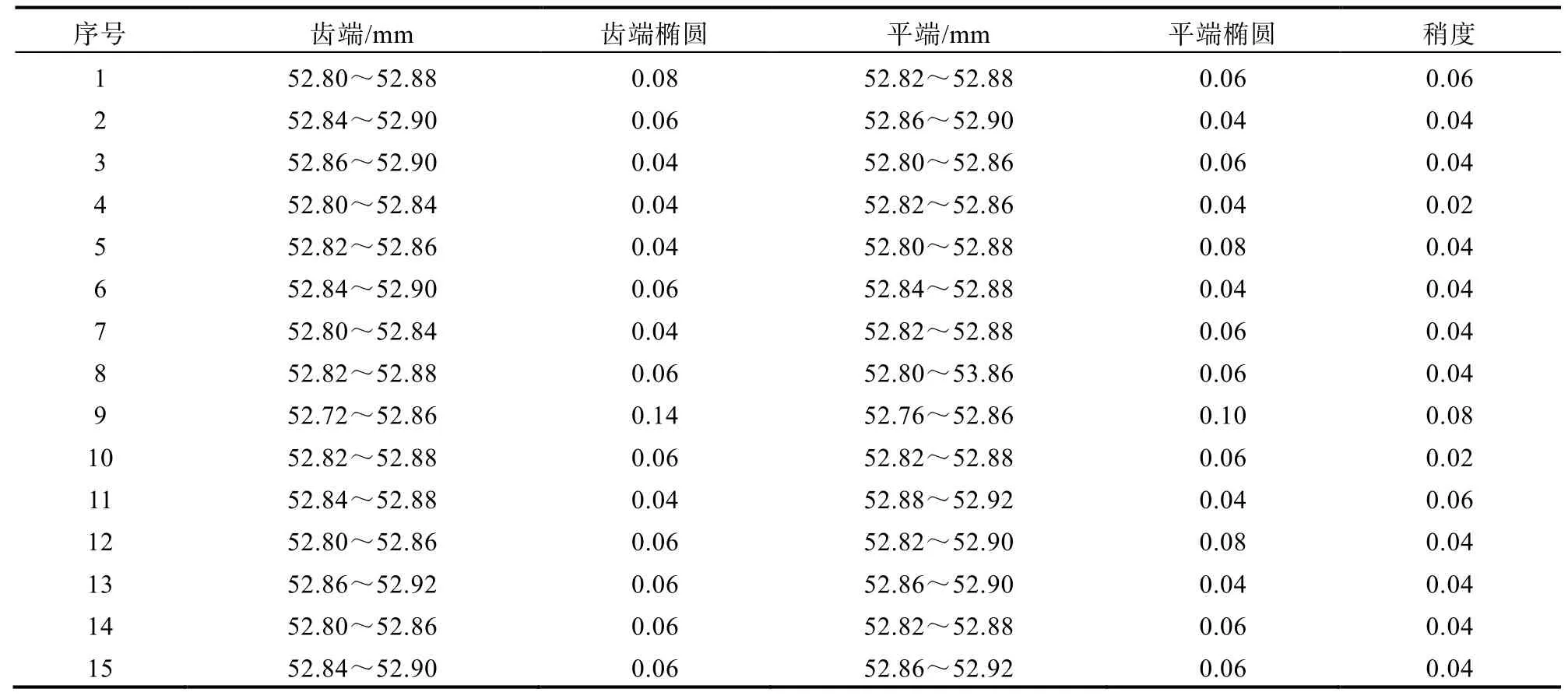

渗碳淬火前检测跨棒距尺寸,跨棒距、椭圆、稍度尺寸均在技术要求范围内。热处理后数据统计表如表5所示。

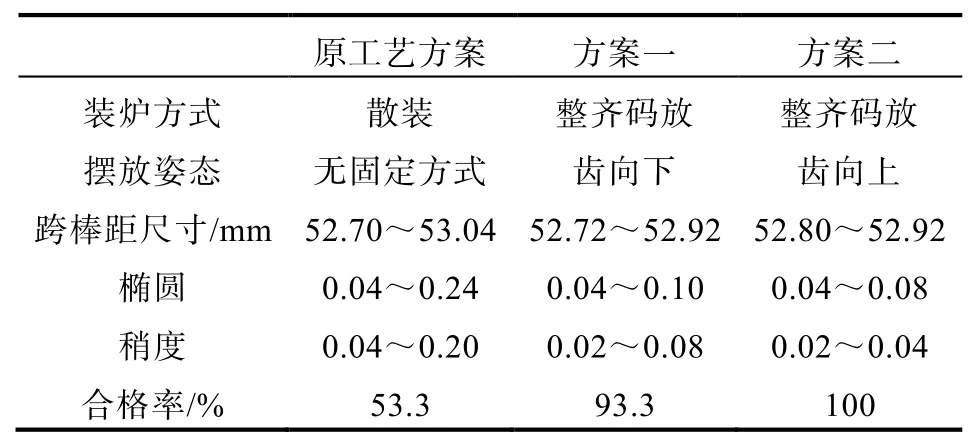

数据分析,通过热处理后尺寸检测发现,渗碳淬火过程中变形量得到有效控制,尺寸在技术要求范围内的14件,占比93.3%,跨棒距在52.80 mm~52.92 mm,椭圆控制在0.04~0.08,稍度控制在0.02~0.06;尺寸超差的1件,占比6.7%。通过性检测中,1件花键轴无法通过。

4.2 方案二

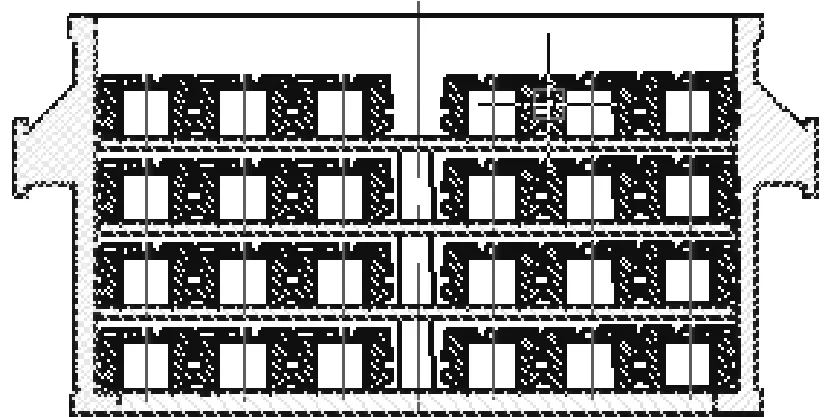

通过采用隔层将工件每层分割开,相互独立,互不抵压,同时按照齿向上的方式装炉(图7) ,并对15件零件进行标记,炉内分上(1—5号)、中(6—10号)、下(11—15号)三个区域放置,装炉方式如图8所示。

渗碳淬火前检测跨棒距尺寸,跨棒距、椭圆、稍度尺寸均在技术要求范围内。热处理后数据统计表如表6所示。

通过热处理后尺寸检测发现,渗碳淬火后尺寸在技术要求范围内,100%合格,跨棒距在52.80 mm~52.92 mm,椭圆控制在0.04~0.08,稍度控制在0.02~0.04范围内;通过检测,花键轴100%均可通过。

拉齿方向不同导致部分工件平端的跨棒距尺寸大于齿端的跨棒距尺寸。热应力导致花键内孔缩小,组织应力导致花键内孔涨大,所以采用平端向下,冷却过程中,平端先浸入冷却介质,热应力大于组织应力,跨棒距尺寸缩小较大,补偿平端跨棒距尺寸,减小稍度。

4.3 对比分析

改变装炉方式和摆放姿态发现,齿向上的装炉方案有效控制了零件变形量,合格率由原来的53.3%提升到100%,同时椭圆、稍度的范围控制在0.04以内,如表7所示。

在实验过程中还发现,渗碳隔层在使用一段时间后会产生变形,而随着隔层变形的加大,零件变形会加剧,需定期检查,并更换隔层。

5 结论

(1)啮合套渗碳淬火过程中,采用隔层隔开、齿向上摆放的装炉方式,产生的变形量较小,合格率达到100%。

(2)工件结构及尺寸要求不同,装炉方式对工件的变形影响较大,所以在设计工艺方案时要重视工件装炉方式的合理性。