直流孔旋流器的结构设计与流场特性研究

丁发军,刘义平

(中国民用航空飞行学院,四川广汉 618307)

1 引言

普通导叶式旋流器在形成稳定燃烧回流区的同时会形成旋流状态,而螺旋气流对燃烧室的燃烧稳定性有较大影响,特别是高速螺旋气流进入燃烧室,容易将燃烧室的火核吹灭,无法形成稳定连续的燃烧区,容易导致发动机高空停车。

目前公开的研究报道多是以导叶式旋流器为主,研究者通过各种优化方式,改善旋流器的流场环境,以增加燃烧稳定性。党新宪认为,航空发动机燃烧室的主要功能是,使进入燃烧室的高速气流在燃烧室头部形成低速回流区,并稳定燃烧。包建业以燃烧室为主体,结合直流孔旋流器,研究了带直流孔旋流器对燃烧稳定性的影响。Wang等研究发现,在弱旋流条件下,涡流破碎受出口结构和燃烧室长径比的影响较小。Paik等研究发现,中心回流区进动频率与旋流数呈线性关系,旋流强度增强使进动频率的振幅逐渐降低。宗润宽等通过改进设计直筒型导叶直流式三相旋流器,该型旋流器减速性明显变好,但仍存在旋转进动气流、燃烧稳定性不佳问题。李春野等设计的双轴向旋流器,在气流流道总面积不变的情况下,随着主、副旋流器叶片角、旋流数和面积比的增大,回流区相应变小。刘涛研究了旋流对稳定燃烧的影响,表明旋流场中的螺旋涡结构在强旋流时更为明显,旋进涡核在围绕燃烧室中心轴线做旋转运动的同时,也在绕其涡轴做旋转运动。方禺双分别测试了单级、同向双级以及反向双级轴向旋流器对燃烧室燃烧性能的影响,由于三种旋流器均为普通导叶式旋流器,其固有的导叶形状会使气流产生弱旋。

基于对旋进涡核和微弱旋流流场环境的改善,本文设计了一种变截面直流孔旋流器,建立了基本三维结构模型;通过在结构的不同位置布置主、辅喷油嘴,使减速气流与油雾均匀混合,获得更稀油气混合气;在旋流器末端设置唇口结构,使气流在唇口结构的作用下形成回流区。通过流场仿真,分析变截面直流孔旋流器对燃烧室入口处流场的改善作用,并与普通导叶式旋流器进行对比。

2 变截面直流孔旋流器原理与结构

2.1 减速孔节流原理

小孔节流是根据气体或液体流过细小孔径后,改变孔径前后压力,通过收缩与扩张损失一定的能量,以形成相应的压力差。图1 所示为一般节流孔原理图。假设节流孔前后的压力分别为、,压差为Δ,节流孔的面积为,流量系数为C,节流孔的流量为,则单个节流孔的流量计算公式为:

图1 小孔节流原理图Fig.1 Schematic diagram of orifice throttling

若整个旋流器设置块方形减速板,则整个旋流器通过减速孔的流量为:

若每个减速板上减速孔的孔径相等(减速孔面积不变),但减速孔数目不同时,流量系数不变,则式(3)可表示为:

式中:Δ表示第1 块减速板前后压差,表示为后部的压力()减去前部的压力(),即Δ=-。

2.2 结构与模型

根据小孔节流原理和空气的不规则运动,设计了如图2所示的旋流器三维模型。图3是旋流器的侧剖图。图中,为旋流器入口截面,为喉道截面,为稳流场截面,为唇形出口截面;~为入口减速板,为喉道减速板,~为出口减速板(整流减速板)。旋流器的唇形出口主要用于流场气流整形,另产生一定的回流。、、使用Ⅰ类减速板,、、使用Ⅱ类减速板,两类减速板的减速等级不同,其截面图见图4。

图2 旋流器三维模型Fig.2 Three-dimensional diagram of the cyclone

图3 旋流器侧剖图Fig.3 Side view of cyclone

图4 旋流器减速板Fig.4 Section of hydrocyclone reduction plate

设进入截面的气流速度为,经、、、减速板减速后,在截面气流速度为,经、减速板减速后,在截面气流速度为,旋流器整流后的气流速度为,Ⅰ类减速板的流阻比为,Ⅱ类减速板的流阻比为,则根据旋流器入口和出口处的气流速度,以及减速板的流阻比,可建立式(5)、式(6):

由于减速板的流阻比与减速板的面积成正比,故可通过减速板的流阻比计算减速孔的半径和数目:

式中:为标准减速孔的面积;为标准减速孔半径;为减速板半径。

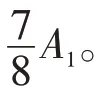

联立式(5)~式(8),根据旋流器入口气流速度和出口气流速度计算流阻比,再通过流阻比计算减速孔的数目和半径,求得减速孔半径在0.006~0.009 m之间,单个减速板上的减速孔数目如表1所示。

表1 减速孔参数与减速孔数目的关系Table 1 Relation of reducer orifice layout

2.3 喷油结构设计与布局

为了使旋流器的工作环境更加接近真实工况,在变截面直流孔旋流器外壁面设置喷油总管和燃油喷嘴。从燃油喷嘴出来的油雾与减速后的气流,在仿真状态下实现预混,适应燃烧室高效燃烧的要求。

图5所示为变截面直流孔旋流器与燃油喷射装置配合原理图,其中减速板为,设置3个主燃油喷嘴(减速板上呈3×120°),减速板稍后位置沿壁面周向均布3 个辅助燃油喷嘴(呈120°分布)。主燃油喷嘴与壁面喷油喷嘴相互错开,且喷头与旋流器外壁/减速板壁面呈90°安装。

图5 喷油喷嘴与旋流器配合原理图Fig.5 Schematic diagram of fuel injector and cyclone

3 工作环境仿真

3.1 单一气流仿真分析

在入口气流压力28 kPa、温度709.2 K、流体为标准空气、入口气流速度210 m/s、空气质量流量1.7 kg/s、默认出口压力1 的条件下,选择可实现的湍流模型,基于压力-绝对速度的瞬态仿真,根据湍流模型计算出口气流速度。

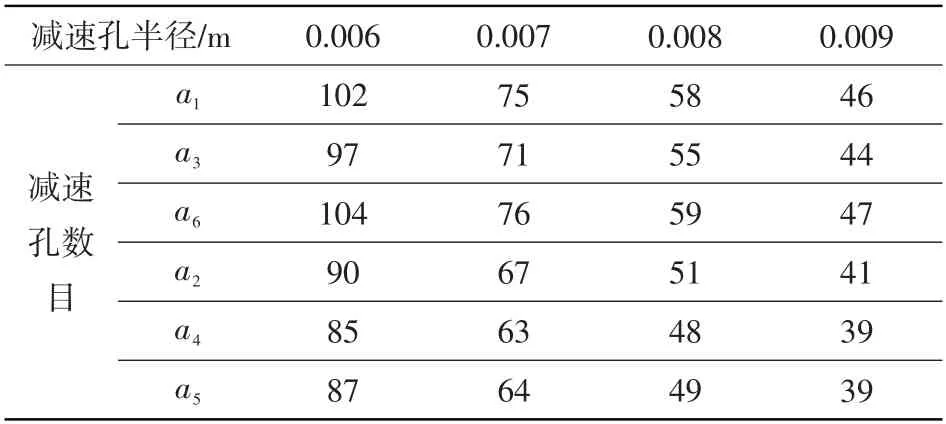

对于普通导叶式旋流器,将入口气流速度分别设置为180 m/s和200 m/s,进行流场仿真计算,结果如图6 所示。从图中旋流流形状态可看出,随着气流速度增大,旋流器内部气流状态更加紊乱,气流涡旋程度较为明显,并伴随一定的乱流,一定程度上增加了气流的不稳定性。从图中旋流压力状态可以看出,气流速度180 m/s 时,导叶后压力小于导叶前压力,形成了低气压区,为着火气流的回流创造了条件。但随着气流速度的增加,这种低压区变得不再明显,甚至消失,如图6(d)所示,导叶后压力大于导叶前压力,且随着与导叶中心距离的增大,压力逐渐增大。

图6 普通导叶式旋流器速度压力云图Fig.6 Velocity and pressure contour diagram of the original cyclone

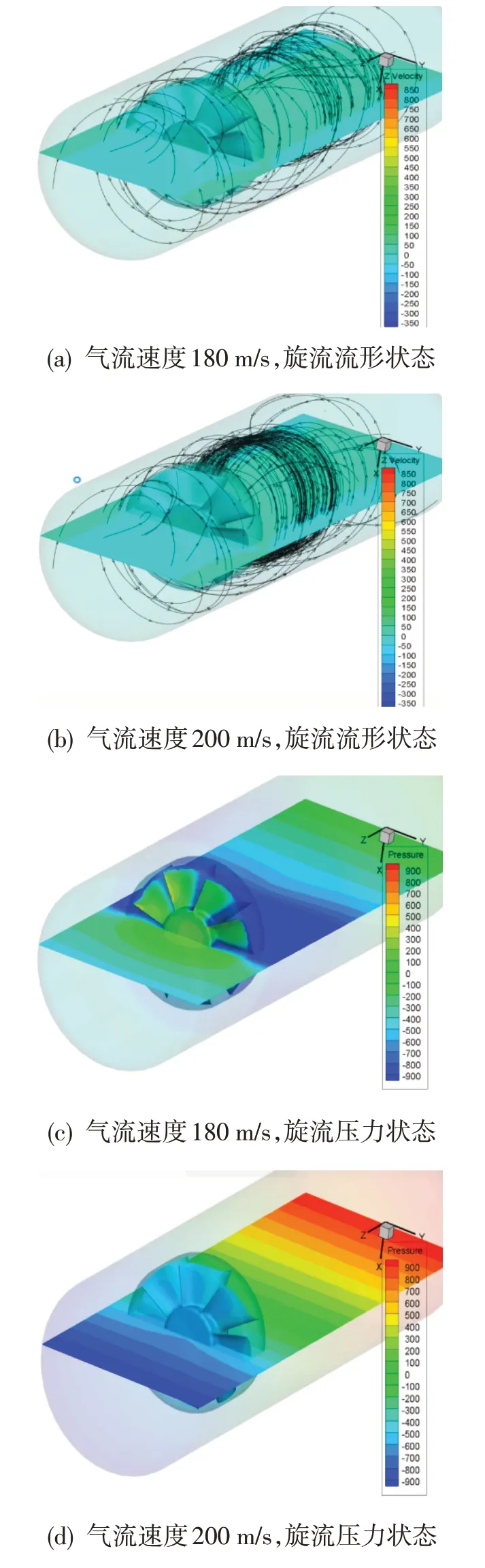

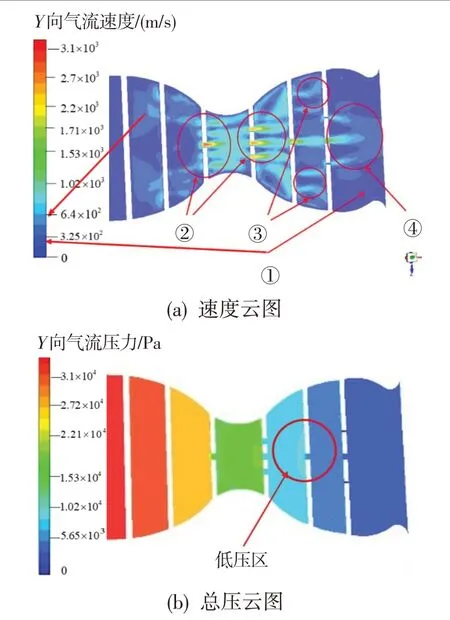

对于变截面直流孔旋流器,将入口气流速度设置为210 m/s,默认湍流强度,利用流场仿真软件计算气流出口速度和压力。计算在第115 完全次收敛,出口气流速度43 m/s。对计算结果进行后处理,得到的速度云图和压力云图如图7 所示。图中,①~④分别为入口流速区、气流整形区、回流区和出口流速区。

图7 变截面直流孔旋流器流体仿真结果(入口气流速度210 m/s)Fig.7 Fluid simulation results of a dc hydrocyclone with variable section

从速度云图可以看出,气流从截面进入变截面直流孔旋流器,在经过减速板后完成整形(如区域②),在变得规则的同时产生了回流区(如区域③)。最后气流从旋流器尾端流出时不仅达到了相应的速度要求(如区域①),而且形态规整,未发现相应的旋流(区域④)。结合速度云图和压力云图可以判定,在区域③处形成了低压回流区,且出口处的压力低于入口处的压力。

在空气质量流量方面,需要在仿真计算前设置相应的质量流量,计算机根据设置的入口条件和出口条件,自动计算质量流量的变化。入口气流速度210 m/s、默认压力出口状态下的质量流量变化曲线如图8所示。从图8(a)可以明显看出,随着迭代次数的增加,质量流量率收敛于1.8 kg/s 左右,这说明旋流器正常工作后,质量流量稳定在了一个合理区间。从图8(b)可以看出,随着迭代次数的增加,基于速度变化的平均质量流量趋于0.65 kg/m。

图8 质量流量变化状态Fig.8 Change state of mass flow

综上所述,相对于普通导叶式旋流器,变截面直流孔旋流器的减速效果明显。气流速度从210 m/s减速到43 m/s,在仿真状态下未见明显的气流打旋,也未形成螺旋延伸气流,并在旋流器近末端形成了低压回流区。

3.2 油气混合仿真分析

根据上述仿真分析数据可知,经过旋流减速后的气流速度降至43 m/s左右。在不改变气流入口条件的基础上,喷射参数为:燃油压力1.2~2.4 MPa,燃油喷射速度5 m/s,燃油流量1 465~1 694 ml/min,喷雾锥角86.7°,理想油气比0.068。

根据燃油喷嘴直径可以得到相应的横截面积:

式中:′为喷嘴的截面积(m),′为喷头流量(m/h),为流量系数,为重力加速度(m/s),为喷嘴工作压力(MPa)。

为减小计算量,且重点计算气流经减速后与喷射燃油混合后的分布状态,截取减速板及其以后的结构进行油气混合仿真,并简化非必要结构。

基于压力-绝对速度瞬态仿真,以可实现湍流模型为基础模型;空气为标准密度和黏度,燃油选择Fluent 数据库中的航空煤油油雾;在多相流模型中选择两相,主相为减速后的高压气流,辅相为油雾(燃油相,航空煤油油雾),主、辅相之间的交互作用设置为0.25%(以贫油状态为主);设置气流入口速度,即速度入口为120 m/s,湍流动能为0.05,湍流耗散率为45,主相(空气相)的体积分数为1(默认);3 个燃油喷嘴的喷油速度为4.5 m/s,初始压力0 Pa,湍流强度1%,湍流长度尺度0.1 mm。采用压力-速度耦合的求解方案,默认亚松弛因子求解控制;采用残差监控的默认设置,初始化并求解模型。

油气的体积分数分布,在一定程度上代表了油气的分布。图9是油气混合前空气相和燃油相的体积分数图。从图中可以看出,空气的体积分数比燃油的体积分数大4 个量级,据此可以判定旋流器预混下的油气状态为贫油。

图9 xy平面主相和辅相的体积分数分布Fig.9 Volume fraction distribution of xy planar primary and secondary phases

图10 是油气混合后的质量流量分布图。可看出,喷油前减速器的质量流量未发生较大变化,喷油后界面层质量流量产生一定团聚,呈现出中心空洞、侧边聚集的状态,但随着气流的运动扩散,旋流器出口处的质量流量相对均匀,油气混合逐渐均匀。

图10 油气混合后的质量流量分布Fig.10 Mass flow distribution after oil and gas mixing

图11为油气混合后平面和轴方向的涡流黏度分布图。从平面和轴方向综合观察,油气混合后的湍流黏度在旋流器出口处产生了一定的湍流,且黏度较小;湍流在旋流器出口处分布均匀、大小一致,这是因为在旋流器壁面形成了油气膜,且该位置的油气流动速度缓慢,壁面位置的湍流黏度相对中心区域更小。

图11 油气混合后的涡流黏度分布Fig.11 Vortex viscosity distribution after oil and gas mixing

喷油嘴使燃油与空气在、减速板之间进行较为均匀的混合后,油气混合物在减速板后的质量流量分布较为均匀,说明变截面直流孔旋流器在混合油气工况下的预混能力较高,壁面燃油喷嘴喷出的燃油,在高速气流下与空气进行充分混合,且在靠近旋流器中心位置产生了贫油区。6 个燃油喷嘴(3个主燃油喷嘴+3个辅助燃油喷嘴)喷射的燃油油雾,与减速气流在整个旋流器内均匀混合并分布,达到贫油预混燃烧要求,经过变截面直流孔旋流器的低速预混油气混合物在旋流器出口流线规整。

4 结论

依据小孔节流原理和空气不规则运动设计的变截面直流孔旋流器,利用减速板上布置的节流孔和高速气流在减速板间的阻滞作用,使气流减速并整流。通过在旋流器壁面和第4层减速板上布置喷油嘴,研究了变截面直流孔旋流器的预混特性。研究发现:

(1) 在旋流器入口气流速度210 m/s、压力28 kPa、温度709.2 K、流量1.7 kg/s下,旋流器出口处气流速度降低到43 m/s 左右,减小了气流对火核的冲击力,符合燃烧室稳定燃烧的气流速度条件;在旋流器出口端,未发现气流涡旋情形,形成了稳定的回流区,流场环境明显改善。

(2) 基于压力场瞬态条件下的油气两相流仿真,燃油喷嘴在新型旋流器内油气混合分布更加均匀,体积分数显示为油气混合物为贫油状态,更加接近理想油气比,旋流器也形成了稳定的回流区,更容易被延伸火焰引燃。变截面直流孔旋流器基本消除了油气混合物的绕轴微弱运动,燃油油雾与气流的混合更加均匀,使得燃烧室燃烧更加稳定。