低温集输技术界限及运行优化

邓辉

大庆油田有限责任公司第七采油厂

随着油田持续开发,辖井数增加,产液量波动增大,站外管道距离延长,各节点所需生产参数差距增大。用能可控参数少,仅可依靠水力及热力参数,调节机泵和加热炉运行;因此,油田生产运行具有生产波动大、能耗控制难度大等特点。随着节能工作不断深入,节能潜力已得到很大程度的挖掘,常规的设备、工艺可实现的节能空间越来越小,仅依靠经验调节集输参数来增加节能效果的难度越来越大[1-2]。

为建设效益节约型企业,响应“节能降耗、降本增效”号召,油田公司把节能列为控制性指标,实施能源消耗总量和单耗双控行动,对节能工作狠抓并进行监督检查,严格考核问责。同时,国家“十三五”规划纲要明确要求油田等高耗能行业组织实施能量系统优化工程;因此,开展油田地面系统低温集输技术界限研究和运行优化势在必行[3]。

1 能耗运行优化理论

能耗运行优化即通过能量守恒定律,以“定末端温度,求起点温度”为方法,指导系统集输环节用能最优化(图1)。对于集输系统来说,能量供给包括井口来液能量、掺水泵、外输泵、加热炉等;能量消耗包括管线压降、温降、设备自身耗能等。当供给能量大于需求时,会造成能源浪费,集输单耗高;当供给能量小于需求时,无法满足正常集输生产需求,容易导致前端降温,后端升温。因此,能耗供需平衡的“最优解”,就是在扣除温降和压降损失后,供给能量刚好满足能量消耗即可[4]。

图1 集输环节能量流动示意图Fig.1 Schematic diagram of energy flow in gathering and transportation link

油井采出液经计量间、转油站集输处理后进入下游脱水站,根据转油站集输参数优化工作实施方案,从单井生产平稳及站内仪表误差的角度考虑,转油站来液温度高于凝固点3 ℃为宜。为满足游离水脱除和污水处理需求,转油站有外输液加热保障时,外输液进脱水站温度要求高于原油凝固点4 ℃;转油站无外输加热保障时,外输液进脱水站温度要求高于原油凝固点2 ℃。以某A 脱水站为例,A-1#、A-2#、A-6#、A-7#、A-8#转油站均无外输加热保障,外输液进脱水站温度在34 ℃可满足运行管理需求。通过研究掺水量和掺水温度最佳运行参数匹配,使转油站外输液能量达到脱水站进站温度要求,即可确定低温集输技术界限,在满足生产要求的基础上,实现能耗最优化运行[5-6]。

2 优化方案

2.1 转油站低温集输运行优化

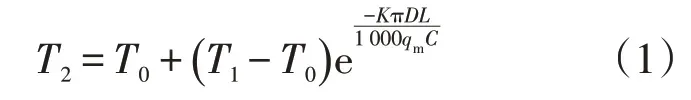

以A-7#转油站到某A脱水站为例,A-7#转油站外输液质量为2 285 t/d,距某A 脱水站4.9 km,夏季地温为20 ℃,脱水站进站温度为34 ℃。流体温降公式表示如下:

式中:T1为管道起点流体温度,℃;T2为管道终点流体温度,℃;T0为环境温度,℃;K为传热系数,W/(m2·℃);D为管道直径,mm;L为管道长度,m;qm为质量流量,kg/s;C为比热容,J/(kg·℃)。

由式(1)可得出转油站外输温度35.8 ℃,即平均总回油温度为35.8 ℃。

以A-7#转油站为例,2020年7月,该站平均掺水温度为62 ℃,平均日掺水量为897.6 t,平均日产液量为2 285 t,平均总回油温度为35.8 ℃。混合液温度加权平均公式表示如下:

式中:G1为液体1 的质量,t;G2为液体2 的质量,t;T1为液体1 的温度,℃;T2为液体2 的温度,℃;T0为混合液体的温度,℃。

由式(2)可得出A-7#转油站油井采出液平均出油温度25.5 ℃。

根据混合液温度加权平均公式,在其他参数一定的情况下,单井掺水量及掺水温度成反比关系,即掺水温度越高,掺水量需求越低。当掺水量及掺水温度能同时满足集输和处理需求时,总能耗最经济的参数组合为转油站最佳能耗运行方案。

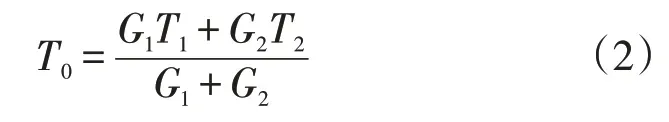

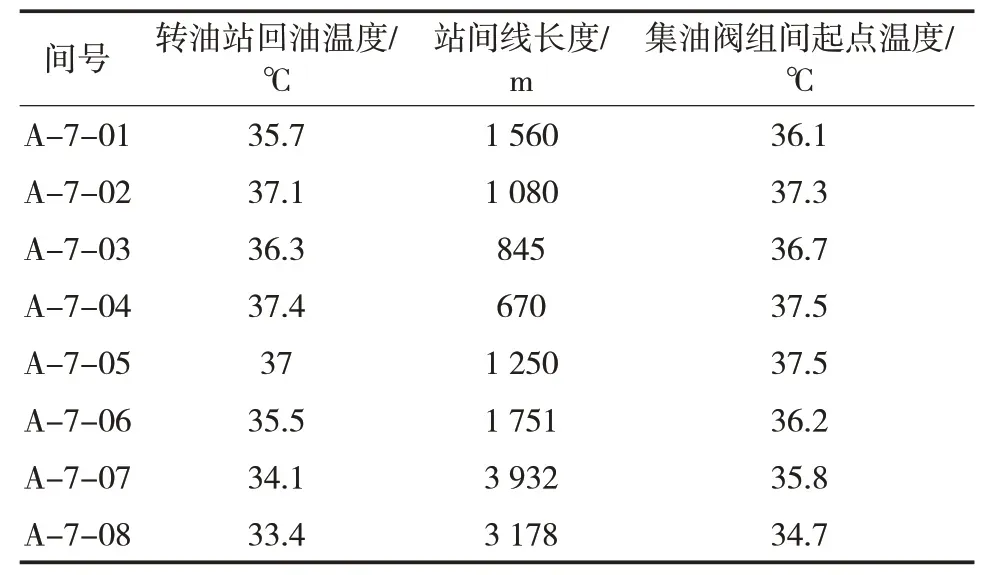

按日产液量2 285 t、总回油温度35.8 ℃、平均出油温度25.5 ℃,用上述计算方法,于2021 年7月开始,在A-7#转油站开展低温集输现场试验,确定不同掺水温度条件下的掺水量,生成不同参数的集输方案,并用每天实际耗气、耗电量计算能耗总量(表1)。通过多组方案对比,选取综合能耗最低的组合。经对比,方案7能耗最低,即掺水温度为54 ℃时,掺水量为1 224 m3/d;而当掺水温度降到54 ℃以下时,回压快速升高,严重影响正常生产。A-7#转油站新方案较2020 年同期掺水温度降低8 ℃,日掺水量降低180 m3,平均日耗气量降低496 m3,日耗电量降低600 kWh,综合能耗(标煤)降低0.865 t,节能效果显著。

表1 A-7#转油站不同集输方案能耗情况Tab.1 Energy consumption of different gathering and transportation schemes of A-7#Oil Transfer Station

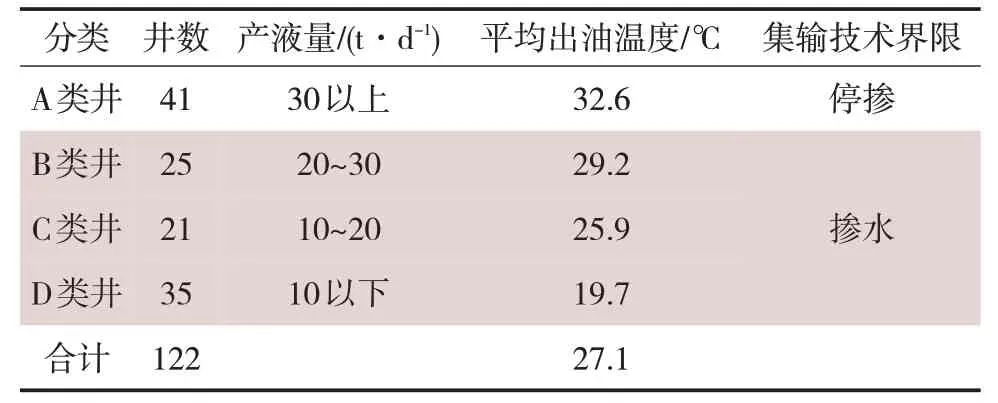

2.2 集油阀组间低温集输技术界限

可通过计算转油站与集油阀组间的温降损失,推导出集油阀组间回油温度技术界限。根据流体温降公式,在掺水温度控制在最优54 ℃情况下,按转油站实测的各集油阀组间的回油温度,将相关数据带入流体温降公式,由此可推导出各集油阀组间的起点温度(表2)。各集油阀组间低温集输起点温度为34~38 ℃。

表2 2021年夏季A-7#转油站各集油阀组间来液温度Tab.2 Temperature of liquid from each oil gathering room to A-7#Oil Transfer Station in summer in 2021

2.3 单井掺水量技术界限

以A-7#转油站A-7-01 集油阀组间7-1 井为例,优化后A-7#转油站总掺水温度T起点=54 ℃,夏季地温T环境=20 ℃。根据流体温降公式,可得出在A-7-01 集油阀组间的掺水温度51.9 ℃,以集油阀组间的掺水温度51.9 ℃为集油阀组间到井的起点温度,可得出7-1井的掺水温度50 ℃。

已知A-7-01 集油阀组间回油温度T末点=36.1 ℃,可由流体温降公式得出7-1井的油水混合液温度38.2 ℃。

根据混合液温度加权平均公式,由A-7-01 集油阀组间7-1井含掺水井口起点温度38.2 ℃,实测产液量3.66 t/d,实测出油温度18.2 ℃,掺水温度50 ℃,可得出7-1井单井掺水量0.26 m3/h,以此方法可算出每口井的掺水量。

2.4 停掺水集输技术界限

在低温集输实际运行中,当采出液沿程输送至温度下降到某一点时,悬浮液中的油滴会发生絮凝,导致管线内流通面积减小、回压上升,此时的温度即停掺水集输界限。经统计,A-7#转油站辖生产井122口,平均井口出油温度为27.1 ℃;因包含高含水间抽井,出油温度略高于根据混合液温度加权平均公式计算得出的25.5 ℃。按产液量分为A/B/C/D 四类井,其中产液量30 t/d 以上为A 类井,共41口;其井口出油温度为31~37 ℃,平均井口出油温度为32.6 ℃,含水率超过90%,具备较好的停掺水集输条件(表3)。经A-7#转油站A-7-04集油阀组间现场试验,A 类井停掺集输效果较好。在8 天的试验周期中,平均回油温度降低2.5 ℃,平均回压降低0.06 MPa。试验期间回压整体呈下降趋势,最大回压增幅为0.04 MPa,异常井出现率为零。产液量为30 t/d、井口出油温度为33 ℃,可作为停掺水集输技术界限[7-8]。

表3 A-7#转油站辖井停掺水集输技术界限Tab.3 Gathering and transportation technical limits of stop water mixing in wells under the jurisdiction of A-7#Oil Transfer Station

3 结论

在实施低温集输技术界限研究和试运行时,要密切跟踪井口回压、产液量、异常井运行等关键参数,及时进行调整。对于压力相对稳定井,定期进行冲环;对于临时高回压井,采取打干线措施;对于回压持续升高井,恢复提高掺水量,采取“冲、打、提”(冲环、打干线、提掺水量)三项保运措施,控制回压升高趋势,保障集输平稳运行。

以降温集输工作主管部门——油田管理部作为牵头部门,由工艺研究所组织开展低温集输运行优化工作,制定低温集输技术标准,编制低温集输优化实施方案。油田管理部和工艺研究所负责监督检查方案运行情况;各作业区负责配合低温集输优化实施情况检查;各基层站队负责配合生产运行数据采集和低温集输试运行监测。通过技术与管理上下一体、协调配合的方式,保障低温集输工作顺利进行[9]。

在2021 年开展低温集输优化技术研究的基础上,2022 年开展了油气集输系统低温集输和能量最优化利用建模,模型包括集输系统基础数据管理、生产运行数据管理、系统仿真计算、低温集输油井筛选、系统能效优化等多种功能。同时,开展油气集输系统能效优化模型研究,并根据优化后的油气集输系统能效应用情况,编制油气集输系统能效优化运行方案,定位系统能量损失环节,实现精准低温集输,优化耗气、耗电[10]。