半喂入式花生收获关键结构优化设计

王松松 , 朱代根

(西南林业大学机械与交通学院,云南 昆明 650000)

1 花生收获机分类

花生的机械收获方式主要有分段收获与联合收获两种。分段收获是先将花生挖掘、抖土、铺放,再通过捡拾摘果机进行捡拾、摘果;联合收获是一次完成花生挖掘、抖土、摘果等工序[1]。按花生植株的喂入摘果装置的方式可分为全喂入式、半喂入式两种,摘果装置是花生收获机上的重要的工作部件,对于摘果质量起到至关重要的作用。

全喂入花生收获机适用于干花生植株的摘果作业,但存在功率消耗大、摘净率不高、果实容易破损等缺点,秧蔓容易缠绕,花生秧蔓破碎严重,不易回收利用。半喂入花生收获机在摘果作业时不会对花生植株产生较大的破坏,花生植株容易较完整地保留,花生植株可以作为优质的牲畜饲料再次利用。半喂入花生收获机的适用性强,对于干湿花生秧蔓都可进行摘果作业,消耗功率小,但是结构复杂,成本较高。

1.1 全喂入式花生收获机结构

全喂入式花生收获机结构由捡拾装置、输送装置、摘果辊筒、摘果齿、凹筛板构成,摘果齿安装在摘果辊筒上。其工作原理是在带果植株送入摘果装置之后,摘果辊筒选择运动,在摘果齿及凹筛板的共同作用下实现花生荚果和植株根部分离,随后花生荚果由凹筛板落下,植株排出摘果装置外。全喂入花生摘果装置是将花生植株全部喂入摘果装置中进行摘果。摘果滚筒可为封闭式或开式。摘果部件形式有钉齿式、蓖梳式、差动式、甩持式和螺旋纹杆式等,主要靠刚性摘果齿打击、摘果齿与凹板之间形成相对拉拽作用而摘果[2]。

1.2 半喂入花生收获机结构

半喂入花生收获机的基本结构主要由挖掘铲、扶禾器、夹持输送机构、摘果装置等组成。扶禾器是装有拨齿的链条,具有较强的扶倒伏、梳理、整理花生植株的能力,可将待收花生植株由倒伏状态从底向上、从两边向中间合拢变成直立状态,按扶禾链条的回转方向分倾斜面型、铅锤面型两种。挖掘铲深入地下,将花生的根铲断,同时对附近土壤松土,减小拨株过程中的阻力。夹持输送机构和摘果装置通常上下配置,夹持输送机构夹持花生植株并向后输送,摘果装置在花生植株向后输送的同时完成花生荚果的摘果作业。整个工作原理是:扶禾器先将倒伏的花生植株重新扶起,同时挖掘铲深入地下挖掘出花生植株,将经由扶禾器整理好的植株送到夹持链入口处,随后被夹持链夹持住,被夹持链夹持花生植株的中上部往后有序输送,花生植株根系部分在摘果装置工作区域摘果,花生植株在摘果完成后送出夹持链。其中,夹持输送机构和摘果装置是半喂入花生收获机的重要工作部件,负责将花生荚果从花生植株分离,决定了花生摘果效果。

2 摘果装置关键部件分析

2.1 夹持输送装置

夹持输送装置的结构包括主动链轮、从动链轮、输送链条、压紧装置等。影响输送性能的关键因素主要有夹持链条的速度、夹持链条的型号以及三角区的几何参数。夹持输送机构是花生收获机中十分关键的装置,夹持输送作业的稳定性和可靠性将直接影响花生收获的质量,目前主要的夹持输送装置有三种结构,即双带夹持式、三带夹持式、链条夹持式。双带夹持装置由两根V带组成,靠张紧装置对花生秧蔓产生夹持力,属于柔性夹持,能够减小在输送的过程中对花生秧蔓的破坏[3];但是花生的收获条件恶劣,V带的使用周期较短可靠性不高,也因为V带需要较大的张紧力,花生收获机械效率下降明显。三带式夹持输送装置由三根V带组成,一侧单带另一侧双带,左右对立配置,单带位于双带的中间,秧蔓在夹持的过程中是三点夹持,有着不错的夹持效果,通过弹簧张紧装置提供张紧力。三带式增大了夹持部分的摩擦力,输送性能更加可靠,但是V带容易产生磨损从而导致失效,而且需要额外增加喂入装置。链条式夹持输送装置由两条夹持链条组成,该方式的夹持稳定性较好,能够在恶劣的环境下工作,可靠性高[3]。

2.2 摘果装置

摘果装置是花生收获作业中最为重要的装置之一,通常由一对相向转动的摘果辊筒组成,摘果辊筒上通常还设有摘果齿。摘果齿随着摘果辊筒旋转,在摘果齿的梳刷、曳拉下实现果秧分离。根据摘果辊筒的形式不同可以分为圆柱形和圆锥形,按花生秧蔓的输送方向又可分为轴向式和径向式,按摘果辊筒上的摘果齿可以分为刚性齿和弹性齿。为了减少在摘果过程中出现花生破碎率高的情况,目前摘果装置采用弹性齿较多。

3 夹持链板及摘果装置优化设计

3.1 齿形链板分析

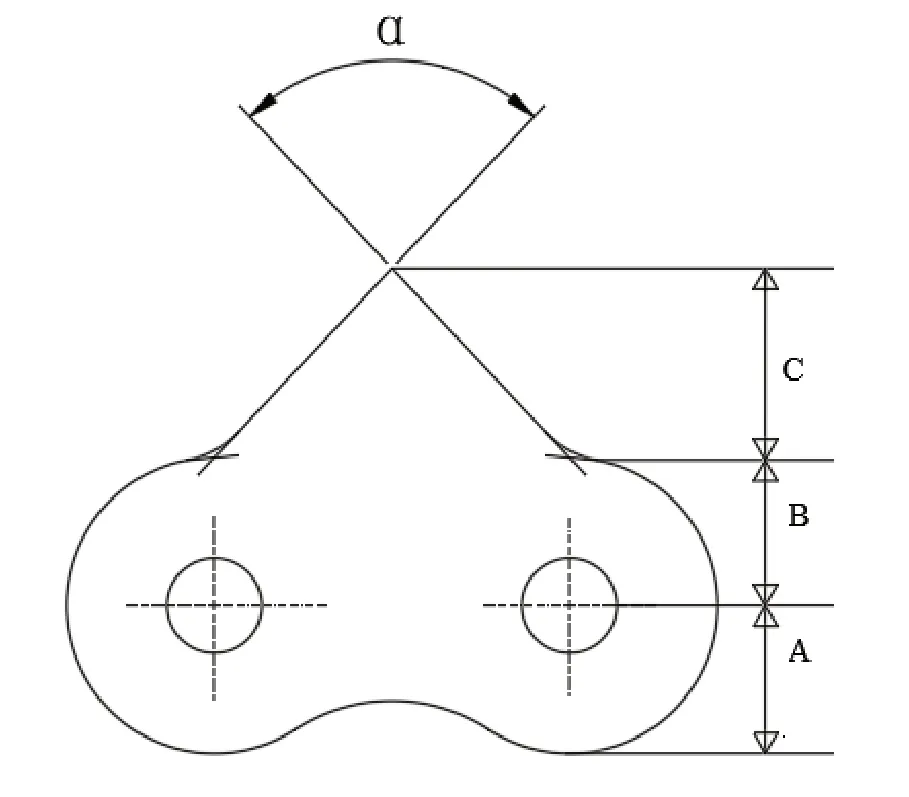

将夹持链板的高度从低到高依次分为三个区域——A、B、C,如图1所示。三个区域所承担的作用各有不同,A区主要是非功能作用部分,工作时只考虑简单的拉力。B区尺寸大小由两方面决定,一方面是必要的强度尺寸,要保证相应的强度;另一方面链板尺寸由链条的功能来决定,如果需要夹持较厚的秧秆就可以把B区的尺寸设计较大。C区主要由一个齿组成,是插入秧秆层的部分。夹持空间的大小决定了一次夹入花生秧秆的多少,夹持空间的大小由齿高和α角度大小共同决定,其中α值既要保证齿部具有一定的强度不会在输送过程中出现断齿,同时要使夹持链链板与秧秆之间产生一定的夹持力;根据一般谷物秧秆与钢的摩擦系数是0.6,得出αmax=118°,α小于这个角度能顺利夹持秧秆同输送链同步前进,所以理论上的α角越小越有利于输送效率提高。但随着α减小,要保证齿的强度不变的条件下,齿高则会变大。齿高和强度要求限制α角的最小值,设计中需要把握好齿高与强度的要求,同时过尖的齿顶也难以使链条达到较好的使用效果[4]。

图1 齿形链板结构示意图

花生植株秧秆直径粗细不一,总体直径较小,秧秆直径在5 mm左右。在夹持空间大的情况下,需要一次性夹入过多的花生秧秆保证夹持力,实际中可能没有夹入足够秧秆,造成夹持力不足,出现脱秧的情况,影响摘果效率,造成机器堵塞。单齿夹持应力过于集中,增加齿数量分散夹持更加稳定。

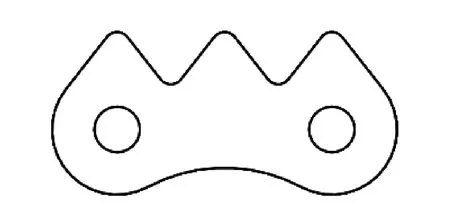

对单链板进行优化设计,通过在单链板上增加齿的数量从而减小夹持区域,查询相关资料,查询JB/T 8883—2013《农业机械用夹持输送链》,选择链号S3325、节距为33 mm、内节内宽25 mm、滚子外径10 mm、销轴直径7 mm、内外链板厚度1.6 mm,在此基础上另行设计,增加齿的数量,减少夹持空间,齿形链板示意图如图2所示。

图2 齿形链板示意图

花生植株高度约400 mm,夹持部位一般在植株的中上部,与地面水平距离形成的最佳角度为35°[5]。在摘果过程中,夹持链提供的夹持力不仅要克服花生植株、花生荚果及附带土壤的重力,还会受到摘果装置对花生荚果施加向下的冲力,夹持力要能大于其总和,才能保证在摘果过程中不出现脱秧的情况,摘果过程顺利进行。

夹持链大致可以分为夹持段、摘果段两个部分。在夹持段中,花生植株只是单纯地被夹持往后输送,此时夹持力只需要克服花生植株本身的重力,单个夹持区域设计比较小,能够实现很好的夹持效果。在花生植株进入摘果段时,对应的夹持链区域处设置压杆、压力传感器,在开始摘果之前先由压力传感器检测出夹持链施加在花生植株上的压力,与预定值是否符合,如果小于预定值说明在夹持区域中花生秧秆不够,则推动压杆,减少夹持区域,使花生秧秆能够被更好夹持住,避免出现花生从齿形链脱落的现象。房庆柳等[6-7]对花生秧秆剪切实验中,在7天的晾晒中,剪切力由215 N降到90 N,随着晾晒时间的增加剪切力不断变小,半喂入式摘果没有晾晒过程,可以参考开始的花生秧秆剪切力,设定压杆的压力,可以避免因压杆提供的压力过大而剪短花生秧秆。

3.2 摘果装置设计

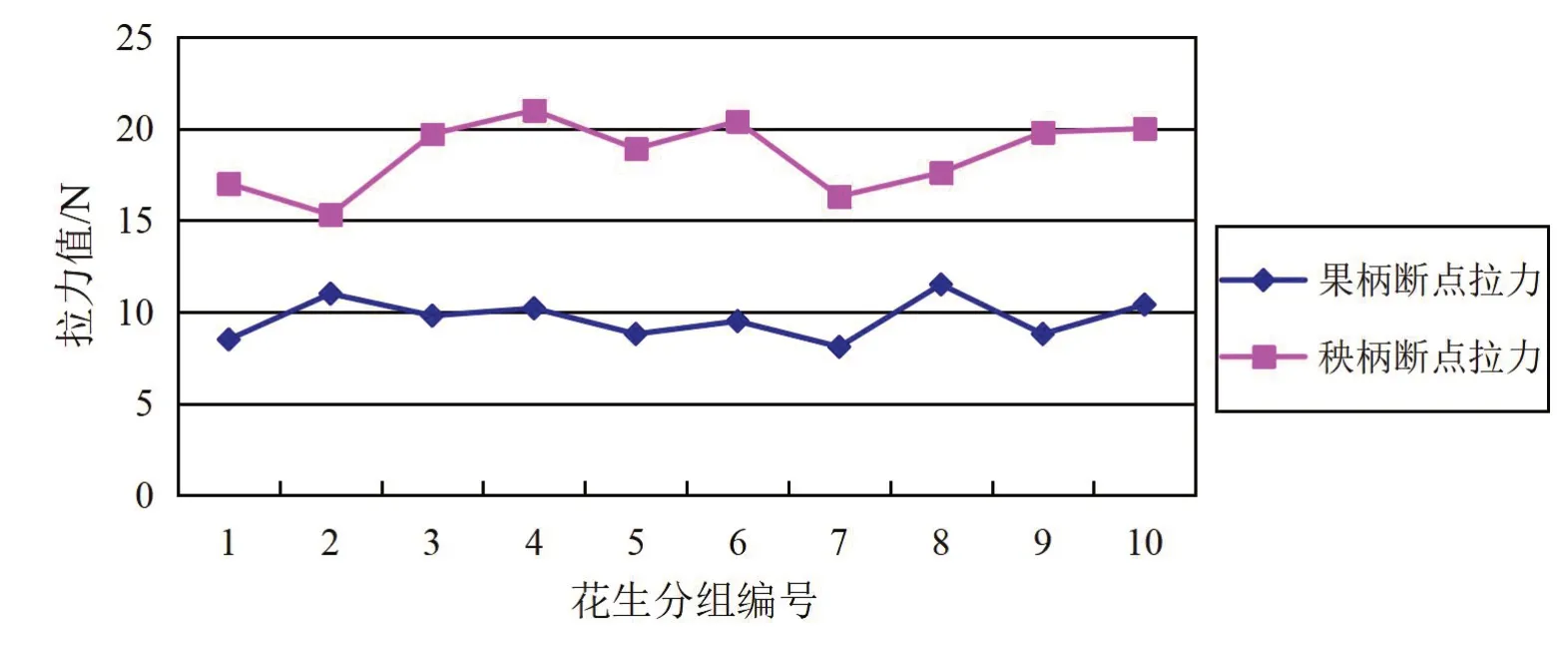

良好的摘果性能应该保证在花生荚果能够顺利摘下的同时减少花生荚果的破损率,花生荚果与果柄形成的果柄节点、果柄与花生秧形成的秧柄节点,这两个地方的拉力值与摘果效率密切相关。南飞飞等[8-9]针对果柄断点拉力和秧柄断点拉力实验数据的分析结果如图3所示,秧柄节点的断点拉力明显大于果柄断点拉力,在摘果过程中果柄节点更容易断开。

图3 果柄断点拉力、秧柄断点拉力实验数据分析

在对花生荚果压力的测试中,把花生根据体积大小划分为大花生、普通花生、小花生三种类型。花生荚果破碎力如表1所示。不同的体积下对花生荚果破碎力有不同影响,求出每种类型花生的破碎力均值,体积越大的花生所能承受的破碎力也越大,在压力的范围为38.5 N~57.5 N时,会造成一些花生荚果破碎;在花生荚果面临的压力小于38.5 N时,不会使花生荚果破碎;在压力大于57.5 N时,几乎所有的花生荚果会破碎。

表1 花生荚果破碎力

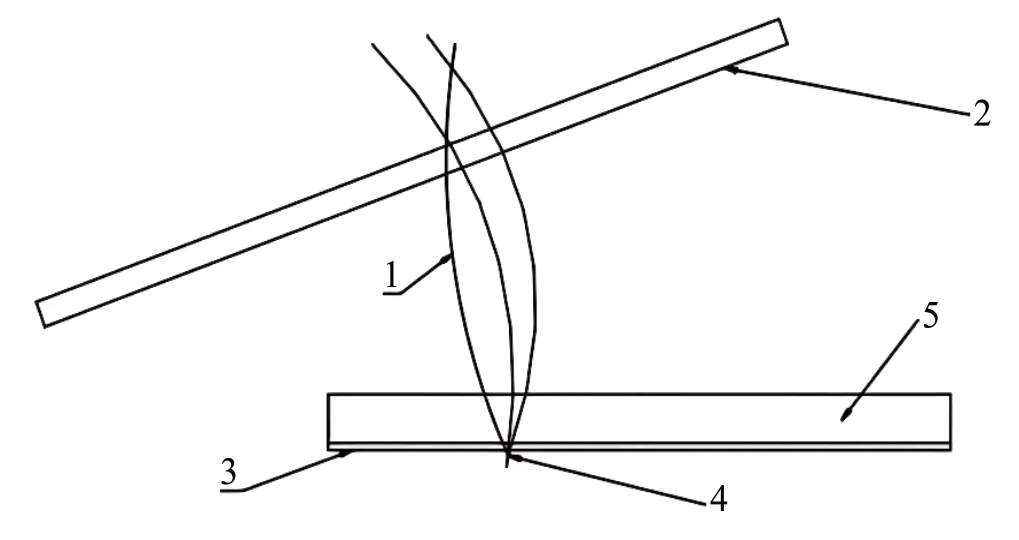

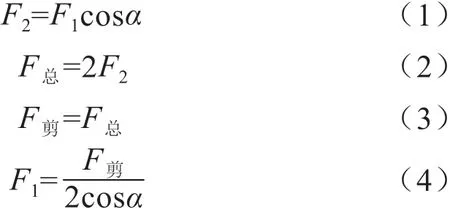

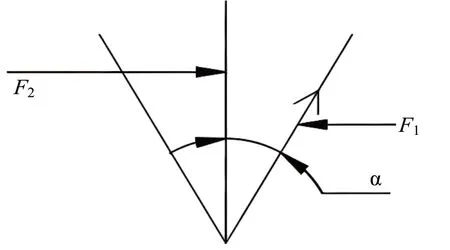

花生荚果大小不一,花生荚果直径在5 mm~20 mm之间,花生枝蔓直径远小于花生荚果直径。摘果过程示意图如图4所示,摘果装置由若干个齿组成,每个齿下方设有刃口,齿距设为5 mm,花生秧秆能够穿过,花生荚果留在齿下方。工作原理是夹持链夹持花生植株向上输送到达摘果段时,摘果齿随后由上至下插入花生秧秆中,花生秧秆能够顺利通过齿隙,直到到达花生根部,不同秧秆在花生植株根部形成一个根部节点,该结构会阻碍花生植株的向上运动;随着夹持链转动,摘果齿使根部秧秆分开,由于摘果齿下方存在的刃口,所以能够使根部秧秆更好地分离;花生秧秆能穿过齿的同时被夹持链往后输送,花生荚果直径大于齿距无法通过,在摘果齿的作用下实现摘果[10]。因为秧柄节点的断点拉力大于果柄节点断点拉力,花生荚果与果柄先一步分离,断点拉力小于花生荚果的破损力,在花生荚果破碎之前就已实现秧果分离。摘果齿与花生秧秆根部节点发生接触,对摘果齿与花生秧秆接触处进行受力分析,如式(1)~式(4)、图5所示。为保证摘果过程的顺利,在接触处的垂直方向的总夹持力应大于秧秆的剪切力,即F总≥F剪,才能使秧秆分离,已知秧秆的剪切力,就可推出秧秆所需的最小夹持力。

图4 摘果过程示意图

图5 接触处受力分析

式中:F1为秧秆受到的夹持力,F2为单根秧秆在垂直方向的夹持力,F总为在垂直方向的总夹持力,F剪为秧秆最大剪切力。从式中可以看出,F剪的大小由花生秧秆本身的物理特性确定,F1受到α的影响,余弦函数中α角度越小,值越大,F1越小,对齿形链需要提供的夹持力要求越小,在夹持力较小的情况下就能使花生植株根部秧秆分离,为后续顺利摘果奠定基础。

4 结语

通过对花生摘果原理的梳理,根据花生植株、花生荚果的物理特性,针对花生秧秆的剪切力分析,对施加在花生秧秆的夹持力进行分析,重新设计夹持链板、摘果装置。由于在摘果装置中没有采用常规摘果辊筒,虽然减少了动力消耗,但是对装置整体结构的强度提出更高的要求,同时夹持链板需要提供较大的夹持力,在保证摘果装置本身的强度下,可以减小摘果齿的角度,满足所需要的夹持力。整个摘果过程更加柔和,能够减小花生荚果的破碎率。