卷烟制丝过程物料质量稳定性评价

祁林,乔俊峰,唐习书,杨露,金强,资文华

1.红云红河烟草(集团)有限责任公司 会泽卷烟厂,云南 曲靖 654200;2.云南师范大学 能源与环境科学学院,云南 昆明 650500

0 引言

卷烟产品质量稳定性控制是卷烟生产中的关键环节。受气候条件、土壤质地、栽培措施和品种差异等因素的影响,卷烟配方原料存在较大的差异[1],在卷烟制丝生产过程中,卷烟物料的混合均匀程度将直接影响着成品卷烟质量的稳定性。采用客观、准确的方法对卷烟加工过程的物料混合均匀性进行评价,对于提升加工设备的混合能力和稳定卷烟产品质量具有重要意义。王跃昆等[2]利用色差法,基于色差空间值的稳定程度对打叶复烤成品片烟质量稳定性进行评价,并通过计算物料混合均匀度验证了该方法的科学性;刘栋等[3]建立了一种以CO2膨胀梗丝作为示踪物来评价配方烟丝均匀性的方法,通过比较混合前后膨胀梗丝的含量变化,可有效评判烟丝混合均匀性;高川川等[4]利用控制图的控制规则以过程能力指数判定的方法对烟草中钾含量的检测不确定度进行评价,发现利用该方法可以对烟草钾含量质控数据进行有效控制。

在打叶复烤和卷烟制丝过程中,烟草原料经过各工序的加工,烟草化学成分的变化较为显著[5-7],烟草行业相应地提出了以特性值变异系数和烟草混合均匀度表征原料加工质量稳定性的方法。赵科文等[8]利用糖碱比与钾含量的乘积作为特性值来评价烟草物料参配均匀性,提出一种基于近红外的烟草均匀度快检方法,但并没有结合具体的生产工序加以验证。由此可见,前人对烟草混合均匀程度的评价方法进行了多方面探索,然而结合实际生产对卷烟制丝全流程关键工序进行系统评价的研究较少。

控制图是一种能直观反映工序加工中的正常波动和异常波动的统计图形,常被用于鉴别控制工序是否存在系统问题[9]。过程能力指数可表示某一工序保证产品加工质量的能力,经常用来对特定工序的加工稳定性进行判定以便作出相应的改进[10]。卷烟制丝工序及影响各工序加工质量的参数比较复杂,采用单一方法往往难以全面评价卷烟制丝过程中在制品的质量均匀性和稳定性。鉴于此,本文拟利用烟草混合均匀度测定方法,以烟草样本中糖碱比与钾含量的乘积作为化学成分特性值,结合控制图和过程能力指数分析卷烟制丝生产过程的质量稳定性[11],以期为卷烟制丝关键工序在制品质量稳定方面的优化改进和控制提供参考。

1 材料与方法

1.1 材料与仪器

主要材料:某牌号卷烟制丝生产线中的烟丝,由会泽卷烟厂提供。

主要仪器:AA3型连续流动分析仪,德国SEAL公司产;LDO-9240A型电热恒温鼓风干燥箱,上海龙跃仪器设备有限公司产;DFY-400 D型摇摆式高速粉碎机,温岭市林大机械有限公司产;60目标准筛,绍兴市上虞区道墟五四仪器厂产。

1.2 实验方法

1.2.1 取样方法某牌号卷烟制丝生产工艺流程如图1所示。依据生产工艺流程,分别在松散回潮(A)、一级加料预混柜(B)、一级加料箱储(C)、二级加料储柜(D)、储丝(E)、卷包(F)6个关键工序点采集样本。选取同批次物料,待设备和物料运行稳定后,采用连续取样的方法,在每个取样点跟踪采样,每隔2~3 min取样1次,每个工序点连续采集45个样本,每个样本质量约500 g,样本分别混合均匀后备用。

图1 制丝生产工艺流程图Fig.1 Process flow chart of wire making workshop

1.2.2 常规化学成分分析将混合均匀后的样本于45 ℃烘箱干燥2 h,粉碎后过筛(孔径0.42 mm),然后参照烟草行业标准《烟草及烟草制品 总植物碱的测定 连续流动法》(YC/T 160—2002)[12]、《烟草及烟草制品 水溶性糖的测定 连续流动法》(YC/T 159—2019)[13]、《烟草及烟草制品 钾的测定 连续流动法》(YC/T 217—2007)[14]测定样本的烟碱、总糖、总钾含量。

1.2.3 数据分析

1)正态分布检验

正态分布检验是统计判决中一种重要的特殊拟合优度假设检验,用以分析正常情况下实验数据是否服从正态分布,为了控制各工序的样本数据,常以上、下警戒值作为上、下控制值[15]。为进一步研究烟草样本特性值分布规律,采用SPSS 26对各个工序内全部样本特性值进行正态分布检验,选用夏皮罗-威尔克检验法(Shapiro-Wilktest)进行判定。根据文献[16]计算各工序各实验样本的特性值,计算公式如下。

①

其中,PV为样本的特性值/%,TS为样本中总糖的质量分数/%,TA为样本中总植物碱的质量分数/%,K为样本中钾的质量分数/%。

2)物料混合均匀性评价

根据文献[16]计算各工序各实验样本的混合均匀度(H),通过比较H的大小及其变化规律来评价物料混合均匀性。为了减少误差,将每个取样间隔时间内的3个平行样本取均值进行分析。H计算公式如下:

3)卷烟制丝加工过程稳定性评价

针对各个工序的质量控制能力,利用SPSS 26对各个工序的样本特性值构建个体移动范围控制图,使用Origin 2021规范绘图,用于分析和检验实验样本是否处于稳定状态。

根据控制图和PV值求得各个工序的过程能力指数CP值,进一步对制丝过程关键工序的均匀性进行评价,量化各工序的烟草加工过程的稳定性程度,并直观反映各工序烟草特性值的正常波动和异常波动[17]。过程能力指数CP计算公式如下。

CP=(TU-TL)/6σ=(TU-TL)/(UCL-LCL)

其中,TU、TL是指令客户满意的PV的允差值,每个化学指标的上下偏差值分别为各自平均值的±10%,根据公式①并结合误差传递公式即可得出特性值PV的允差值;σ为过程统计量的总体标准差,可以在过程处于稳态时得到;UCL和LCL为控制图的上下限控制范围值,分别为控制图中心线±3σ。

4)卷烟制丝过程混合能力分析

在连续混合和一些带有预混设备的间歇式混合生产中,进口物料的均匀程度对混合效果有重要影响[18]。刘栋[18]认为混合的目的是降低入口组分波动,因而提出了方差降低指数(VRR),即加工设备入口与出口组分方差之比,本文引入该指数用于衡量各工序设备的混合能力。

2 结果与分析

2.1 卷烟制丝过程样本特性值正态分布检验

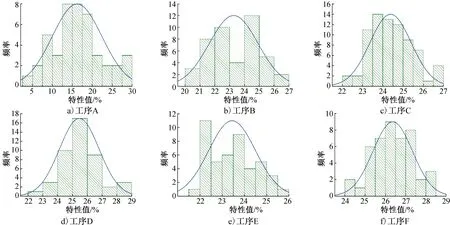

各工序样本特性值正态分布检验结果如表1所示,频率直方图如图2所示。由表1和图2可知,工序A、B、C、D、E、F的P值均大于0.05,且峰度和偏度均小于1.96,概率分布直方图趋势线也基本符合正态性分布的钟形规律,这说明卷烟制丝过程6个关键工序样本特性值均满足正态分布。

表1 各工序样本特性值正态分布检验结果Table 1 S-W normality test results of each process sample characteristic value

图2 各工序样本特性值频率直方图Fig.2 Normal distribution of each process

2.2 卷烟制丝过程物料混合均匀性评价

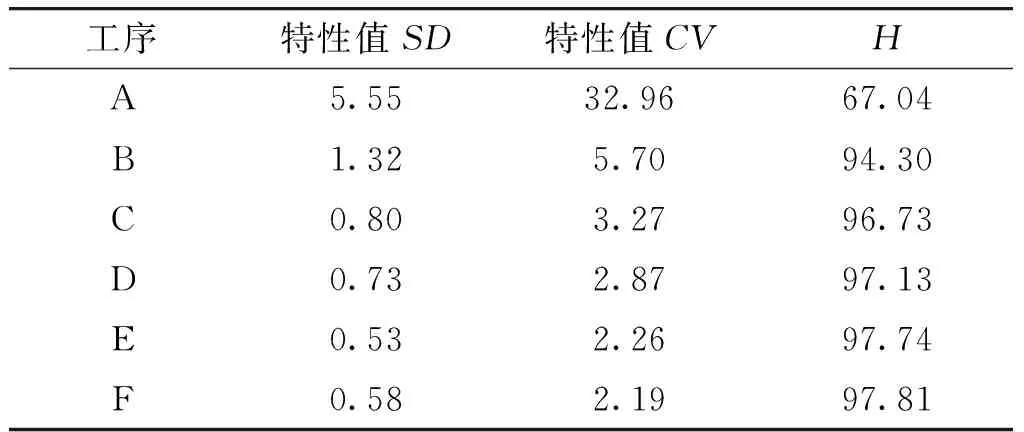

各工序物料混合均匀度评价结果如表2所示。由表2可知,工序A后的烟草混合均匀度(H)为67.04%,均匀性较差,特性值标准差(SD)为5.55%,特性值变异系数(CV)为32.96%,且经单因素方差分析,只有工序A的特性值波动达到非常显著水平(P<0.01),其余工序均不显著,这表明松散回潮工序出口的烟草化学成分稳定性较差。工序B后的H达到94.30%,均匀性较好,且特性值SD为1.32%,特性值CV为5.70%,说明物料经一级加料预混处理后的特性值波动较小,稳定性较好。同样地,经C、D、E、F这4个工序后,H均达到95%以上,特性值CV均小于5%,单因素方差分析也显示,工序B、C、D、E、F烟草特性值差异不显著,进一步表明在卷烟生产过程中,随制丝工序的推进烟草物料混合均匀性逐渐提高。

表2 工序物料混合均匀度评价结果Table 2 Evaluation result of the mixing uniformity of process material %

这主要是因为松散回潮工序的配方烟叶来料呈现多品种、多产地、多等级和多模组的特征,不同烟叶原料的化学成分差异较大;配方中的再造烟叶与烟片的物化性质也存在较大差异,掺配时对加料均匀性和掺配均匀性均有一定影响。按叶组配方原料的投料顺序,松散回潮过程物料基本以先进先出的加工模式运转,滚筒搅拌松散和蒸汽回潮可使烟叶更均匀地吸收水分,以提高耐加工能力。但受投料方式的影响,物料混合均匀性难以保障,进而表现出该工序物料特性值波动较大,混合均匀度偏低[19]。一级加料后,物料通过预混柜,往复式铺料方式有效改善了各品种、产地、等级烟叶原料的混配均匀性,因此经过一级加料预混后物料混合均匀性大幅提升。相应地,随着后续箱式贮叶、柜式贮叶和柜式贮丝反复混配,卷烟配方原料混合均匀度逐渐呈现增大趋势,进而表现为二级加料储柜工序D、储丝工序E、卷接包装工序F中烟草混合均匀度依次提高,并最终达到97.81%[20]。

2.3 卷烟制丝加工过程稳定性分析

各工序控制图构建结果如图3所示。根据控制图中数据点所在位置的不同可以判断实验样本的稳定性:1)1点或多点落在控制限外;2)最后3个点中有2个点在±2σ之外;3)最后5个点中有4个点在中心区(±σ之间)以外;4)8个连续点在中心线同侧;5)连续6个点上升或下降;6)一行中有14个点交替上下,呈现周期性。以上情况出现得越多,表明样本稳定性越差。

由图3可知,工序C、D、E、F的控制图中的数据点未出现上述情况,因此可以初步判定实验样本在工序C、D、E、F加工后处于稳定状态。工序松散回潮和一级预混柜工序都不满足控制限条件,松散回潮工序的样本特性值波动范围过大,主要是因为受按时间顺序模块化投料方式的影响;随着时间变化,一级预混柜样本特性值波动范围有较为明显的变化,这主要是因为该工序的预混方式为往复平铺式混合,其垂直方向的烟草特性值还是会受到出料时间推移的影响而出现聚集性的变化。

综上可知,在一定时间范围里,工序C—F的加工过程处于稳定状态,因此对其过程能力指数(Cp)进行计算,结果如表3所示。由表3可知,工序D和工序E的Cp大于1.67但小于2.0,表示工序过程能力优秀,应当继续保持;工序C和工序F的Cp均大于2.0,表明工序C和F加工过程能力特优,则可判定工序C、D、E、F的烟草加工质量稳定性极佳,同时也客观反映出烟草混合均匀性极佳。

表3 各工序过程能力指数Table 3 Process capacity index of each process

2.4 卷烟制丝过程混合能力分析

计算卷烟制丝过程6个关键工序烟草特性值方差降低指数,结果如表4所示。由表4可以看出,由于各卷烟品牌配方复杂,且各原料之间的物化性质差异较大,投料量通常为200 kg/箱,生产投料过程难以进行均匀取样,以致于无法客观评价卷烟配方来料混合均匀度,因此暂无法量化松散回潮工序进料时的物料混合均匀度。

表4 各工序方差降低指数Table 4 Variance reduction index of each process

松散回潮工序的滚筒加温加湿处理可有效对卷烟配方原料进行松散,为配方原料的均匀混合提供保障,但边进边出的加工方式无法改变投料方式对物料均匀性的影响,相较于工序B—F,工序A的烟草特性值方差较大,说明该工序的烟草物料混合均匀度和质量稳定性欠佳,可通过增加烟块切刀次数改善该工序物料的混合均匀性和质量稳定性。

与工序C—F相比,工序B的方差降低指数明显偏高,其值达到17.59,说明通过预混柜可有效提高烟草物料的混合均匀度。但结合图3可知工序B质量稳定性欠佳,可通过增加预混柜的方式提高物料质量稳定性。

随着卷烟制丝各工序的推进,烟草混合均匀性始终保持升高的趋势。由方差降低指数也可以看出,工序B—D混合能力不断降低,而工序E又有显著提高,其指数由1.19升至1.93,这是由于工序A—D中样本均为烟叶,而工序E和F样本均为烟丝,通常固体物料的形态越小其混合均匀度越好,因此,工序E的特性值方差降低明显,表现为其方差降低指数较之前工序升高。

3 结论

本文基于卷烟制丝过程关键工序烟草物料特性值,通过混合均匀度、质量控制图、过程能力指数、方差降低指数等分析讨论了卷烟制丝过程物料的质量稳定性,得出以下结论:松散回潮工序后的物料混合均匀度较差,通过预混、储叶和储丝等混合方式均能有效提升烟草物料混合均匀性和质量稳定性,预混柜对其混合能力提升显著,混合均匀度由67.04%提升至94.30%,并随卷烟制丝工序推进,混合均匀度逐渐提升至97.81%。建立控制图可进一步确认松散回潮工序和一级加料预混柜的物料混合均匀度和加工质量稳定性较差,后续4个工序的物料混合均匀度均在95%以上,过程能力指数Cp值均在2.0左右及以上,加工质量稳定性较好。依据本文中得到的结果可为提高卷烟制丝各工序的工艺提升提供理论依据,具体的可在卷烟制丝过程采用增加烟块切刀次数、增加预混柜等方式改善物料的混合均匀性和质量稳定性。