防错技术在汽车总装制造过程的研究

徐蒙,朱益

浙江陆虎汽车有限公司 浙江临海 317000

随着社会进步,人们对汽车的使用越来越多,汽车制造厂也在不断的增多,在各种竞争下不同厂家推出的不同款式、不同配置车型也越来越多,这对目前汽车制造业特别是总装车间压力越来越大,给总装防错体系带来巨大挑战。

另外,网络媒介的迅速发展使人们对汽车知识了解的也越来越多,对汽车质量要求也越来越高。某汽车集团分析2021年客户投诉问题652个,经过制造论证分析,属于制造过程问题362项,其中人员问题339项,占比93.6%。人员操作原因导致的问题占比较高多是装配不到位、加注不良、漏装及错装等。

人员操作原因导致的问题如错装、漏装、装配不到位等应如何进行规避呢?本文将从设计防错、工艺防错、设备防错及管理防错四个方面进行阐述,并列举案例加以说明,为汽车生产总装制造过程降低错漏装问题等提供支持。

错误类别及常规对待错误的方法

错误是预期过程的任何偏离,目前汽车总装制造过程常见的错误,可以归纳以下几种:

1)错误的安装:零件反向错装、左右零件装反。

2)未按照紧固顺序安装:多点紧固时员工未按照主副基准/工艺要求进行紧固。

3)零件漏装、漏拧:零件、扭矩未安装/漏拧紧。

4)零件安装错误:零件未按照整车设计定义要求进行装配。

5)零件未安装到位:零件未按照设计要求装配到位。

6)扭矩错误:连接点扭矩未按照要求的扭矩进行拧紧。

以上错误多由于人为忘记、缺乏经验、疏忽及对作业过程不熟悉等原因造成,导致制造出来的产品存在缺陷,流入市场,影响质量。

各主机厂目前所采用的防止人为错误的主要措施是“培训与惩罚”,对操作人员进行大量的培训,管理者也一直劝诫操作人员要认真、努力、有“质量意识”,当错误发生的时候常常采取“扣工资”和“扣奖金”的形式。

但是由于人为疏忽、忘记等所造成的失误却很难完全避免,“培训与惩罚”相结合的防错方式并不成功。下面就用防错方法及实际案例对如何避免错误或如何防止错误流出去进行深入分析。

防错等级分类及案例

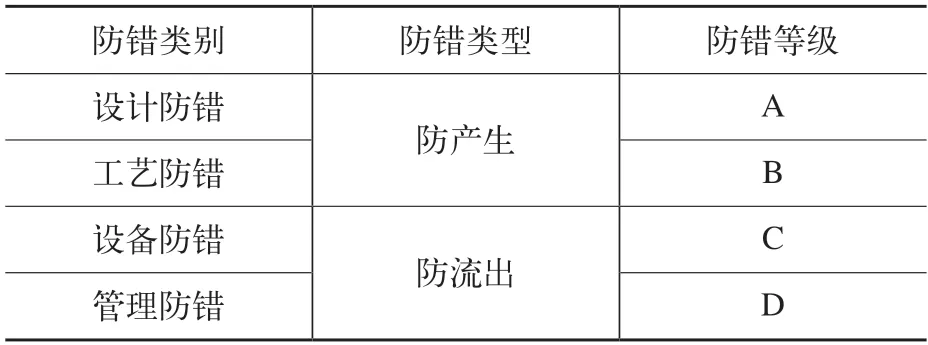

防错可以从三个维度来考虑:一是消灭错误发生的原因,二是即使犯错也不会产生不良品,三是防止不良品流出,也就是防产生、防流出两种类型。

在两种防错类型里,将防错分为四个等级,防错能力也是逐渐递减的(见表1)。下面通过案例逐一进行分析。

表1 防错的分类

设计防错

设计防错属于“防产生”类型。传统认知中,只有产品结构防错才是设计防错。其实,设计防错是针对产品、设备、工具、作业者及工艺过程的特殊属性采用的一种防错形式,其可从根源上杜绝错误的发生,这种防错也是最有效的,防错等级相对较高。设计防错常见有以下两种:

(1)产品设计防错 主要是设计装配唯一性。产品在设计时要考虑多车型混线生产情况,在零部件结构上进行设计不对称形状,或与对手件相符结构使其装备具有唯一性,如果错装无法将无法进行。

例如:某主机厂生产两款车型,为防止两款车型的后催化器错装,故将两款车型后催化器螺柱设计成不同的尺寸,A车型后催化器螺柱M8,B车型后催化器螺柱M6,如果A、B车型后催化器取错料在装配时会因与对手件无法配合而被发现,此种设计可有效防止错装(见图1)。

图1 A车型和B车型后催化器螺柱

(2)设备设计防错 设备设计防错主要利用设备的锁止、功能失效等防止作业者遗忘、误操作等导致错误的产生。

某公司总装厂出现摆臂扭矩不合格车辆流下线,在路试过程被发现,经分析本工位在拧紧出现不合格时设备会亮红灯进行警示,但是由于员工的疏忽,此问题直接流入到路试环节。针对此问题,分厂进行防错改善,增加线体与设备联动互锁,扫描VIN号后拧紧轴通过PLC控制分装托盘。如果设备拧紧出现不合格,托盘将会自动锁死,直到释放合格信号方可流入下一工序,有效避免因员工误操作导致不合格品流出。

变速器齿轮油加注防错。手动挡车型和自动挡车型加注齿轮油型号和加注量均不相同,如果错加注或者漏加将会导致变速器或发动机出现功能衰减,缩短使用寿命,甚至报废。针对此问题,采用控制线体及加注设备的方法来防止错误发生、流出。采用手动挡车型加注A型号齿轮油1L,自动挡车型加注B型号齿轮油1.2L,为确保加注正确,首先用扫描设备扫描变速器上VIN号,扫描设备通过VIN识别扫描的变速器型号,扫描设备将变速器型号发送给齿轮油加注设备,加注机接收到变速器信息后根据预先设定的程序选择对应齿轮油型号的加注枪进行提示员工加注。如员工未拿取对应的加注枪,则设备无法进行齿轮油加注。如加注枪拿取正确,加注齿轮油不符合要求,线体将无法流动到下一工序,直到加注合格,从而达到防错的目的。

工艺防错

工艺防错属于防产生类型防错,其主要通过工艺变更、调整、优化等方式进行防错管理,多用于多车型共线生产过程中外观差异小、不易识别的相似件在不同工位装配,减少错装的发生。

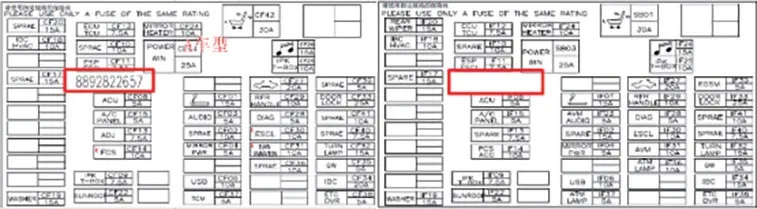

某基地生产的A、B两款车型保险丝盒标贴(见图2),外观一样仅文字内容有细微差异,难以区分,如果出现错贴导致标贴信息与实车不一致后期会引起顾客抱怨。为了防止保险丝盒标贴在同工位装配出现错贴现象,故将A车型标贴分配到内饰A线装配、B车型标贴分配到底盘C线进行装配,不同工位可有效防止错贴。从而达到防错的目的。

图2 保险丝盒标贴图

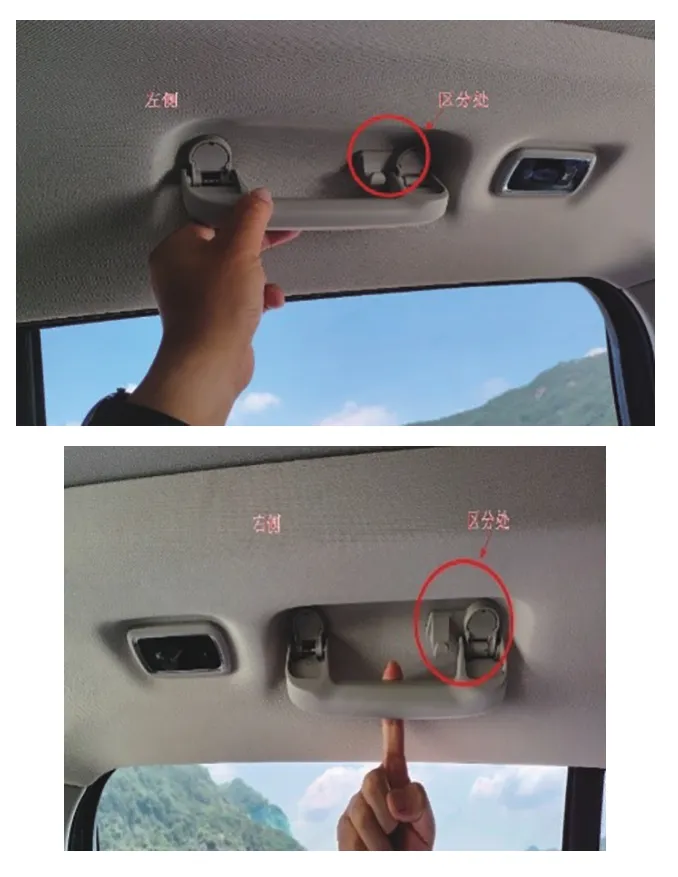

某车型曾出现左右后安全拉手装反的市场案例,表现为左右不对称距离氛围灯的距离不一样(见图3),经分析发现,左后、右后安全拉手外观一致,不易区分,且车身定位销仅有导向定位作用而无法防止错装,安装前,左右后安全拉手区分度比较低,仅在安装后可通过目视两侧是否对称来判断是否错装。由于员工未做到有效自检导致问题流出,引起市场抱怨。为解决这一问题,工厂将两个安全拉手通过调整装配工艺进行改善,左右两个零件分别在两个线体进行装配,避免物料错装,从而达到防错的目的。

图3 安全拉手错装案例

针对所有类似的结构,易错装的均可采用通过调整装配工艺的方法进行防错,此种方法相对成本较低,不用更改设计、投入设备等。但是调整工艺需考虑前岗位与调整后岗位员工的负荷率,设备、工具的兼容性,避免出现因调整工艺出现新增电枪、工具等影响节拍的问题。

设备防错

设备防错属于“防流出”类型,其主要通过设备设施、IT系统、屏幕显示、声光报警和辅助工装等手段(在员工操作时予以提示或在操作失误时予以报警的一种防错形式)进行防错管理。此种防错方式也是目前汽车制造行业应用最多的防错手段。

常见的有以下几种:

(1)扫描系统防错 利用信息比对的方式进行防错。将扫描系统与MES接入,将精准追溯件及易错件加入到扫描系统中,由员工在线进行扫描零件信息并与生产物料清单内信息比对,信息不一致则发出声光报警提示,以提示作业者装配状态。

(2)语音提示防错 利用语音警报的方式进行防错。如某车企总装厂国内车需要粘贴A标贴,出口车不需粘贴,因车型外观一致混线过程易出现错贴现象,通过在装配工位增加声光报警装置(见图4),在出口车进入工位时语音提示出口车不装配,以提示员工装配信息,防止错装。

图4 声光报警装置

(3)屏显提示防错 利用屏幕显示的方式防错。如某车企总装厂燃油消耗标贴,不同车型燃油消耗标贴不一致,外观不易区分易出现错贴风险。为了防止这一错误出现,通过在燃油消耗标贴粘贴工序增加屏幕显示与MES连接(见图5),在车辆到达工位时系统自动显示工位上车辆应该粘贴的燃油消耗标贴信息,同时进行绿光提示,已提示员工正确取料。

图5 屏幕显示装置

(4)声光报警提示防错。主要通过将实际装配信息与系统要求信息进行比对,如出现不一致将出现声光报警提示,防止错误流出。常见的如:油液加注不合格设备报警提示、扭矩拧紧不合格电枪声光报警提示和检测设备检测结果不合格设备声光报警提示等。

设备防错在目前整个制造业用来防错比较多,多用来防流出,但是选用设备防错方案需定期对设备校准,对防错功能进行验证,确保防错有效。如未对设备进行防错验证,则存在防错失效、问题流出的风险。

管理防错

管理防错属于防流出类型防错,主要通过自互检、目视化区分等人工管控的形式进行防错管理,此种防错成本最低,也是防错等级最低的。过程需要确保人员技能合格与100%执行,否则问题流出风险较大。

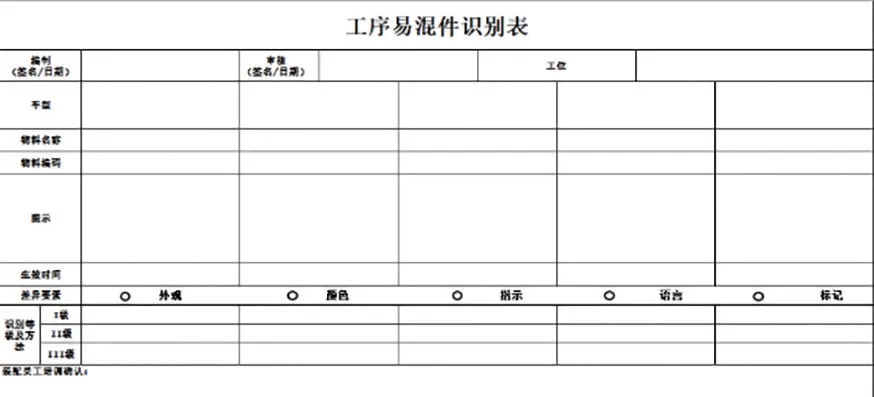

制作易混件识别表将外观差异小、易错装的零部件进行目视化区分(见图6)及提醒员工差异区分,正确选料,防止错装(易混件识别表需体现具体车型信息、物料信息、图示、差异要素、识别等级及方法等)。

图6 工序易混件识别表

自互检也就是双重检验,对易错装零部件进行两次确认,装配者对本工位内容进行自检并画绿色标,后道工序对前道工序装配内容进行二次检验并画白色标,降低错装风险。如果出现问题频次高也可增加三道检验,并用画不同色标区分(见图7)。

图7 多道检验图示

零部件上做颜色标识或者做区分标记,如:用不同颜色区分不同配置的零件。

结语

本文针对四种防错方案进行了介绍,以上四种防错手段等级越高,防错方案越有效,出现错误的概率也就越低,故在运用防错时如果预算充足,一定要尽可能选用高等级的防错手段,或者在改善过程中慢慢将防错手段进行提高,以最大化的避免或降低错误的发生。但是防错也要基于产量和成本,寻求最加平衡点,过度防错也是一种浪费。