工业视觉系统在新能源车间产线的应用

陈文,刘非,郑帅

一汽-大众汽车有限公司 吉林长春 130011

基于一汽集团和一汽-大众数智化战略,工业视觉系统在一汽-大众工厂中得到越来越广泛的应用。工业视觉系统就是使用CCD/CMOS相机捕获图像,将图像传送到图像处理模块,通过数字处理,根据像素分布、颜色和明暗度等信息确定形状、颜色、大小等。工业视觉系统实现计算机处理的快速性和重复性与人类视觉的智能化和抽象的能力相结合,伴随着传感器技术的发展,逐步成为自动化生产关键子系统。

工业视觉系统可以提供很多功能,例如视觉定位、图像识别、产品检测、对象测量和代码读取等。新能源汽车电池生产线利用工业视觉系统的功能完成电池包的组装。

工业视觉系统简介

1.工业视觉系统一般构成

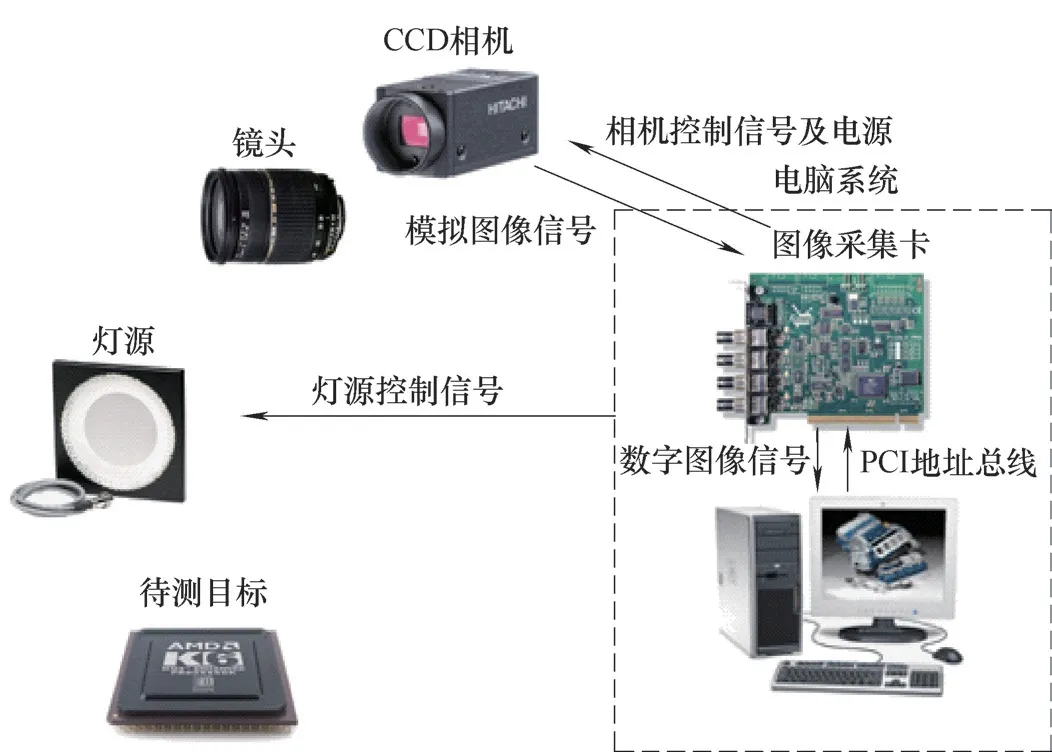

如图1所示,工业视觉系统一般由光源、镜头、相机、采集卡、计算机及数据线等组成。

图1 视觉系统构成

2.工业视觉系统的分类

在电池车间生产线有两类视觉系统:一类为嵌入式系统(见图2),又称智能相机,由智能图像传感器、视觉传感器(其内部包含处理器、RAM、FLASH、I/O)及Ethernet组成;另一类为PC-Based系统(见图3),由计算机、图像采集卡、I/O卡及处理软件组成。

图2 嵌入式系统

图3 PC-Based系统

3.工业视觉系统通信

工业视觉系统可以和PLC通信,通过PLC程序触发视觉系统运行、切换程序和在线/离线切换等,也可以与机器人和运动控制器通信。视觉系统可以向机器人提供该元件的位置,检查某元件的多个面等,同时也可以和HMI/MES系统通信,进行图像结果反馈给操作人员、质量数据统计和过程控制等。

4.视觉系统在一汽-大众新能源汽车电池产线应用背景

在电池包装配过程中会遇到模组在装入壳体过程中,由于焊接壳体尺寸的不一致导致模组绝缘膜破损,造成电池安全的问题:由于壳体螺柱焊焊接尺寸偏差造成BMCE等塑料外壳零件拧紧时出现破损,导致成本浪费等。

在FDS热熔拧紧电池包上盖和底护板时,由于壳体一致性差的原因,会导致FDS拧紧时不能按照上盖和底护板孔位进行拧紧,会出现拧紧位置偏差,这样会影响电池包气密性和螺栓力矩。

由于电池包安装对清洁度有严格的要求,使用视觉系统后,上料及下料可以处于一个相对密封的空间来保证电池包的清洁度。

针对以上在电池包安装过程遇到的各种问题,在新能源车间广泛应用视觉系统解决生产安全、电池包清洁度及成本浪费等问题。

工业视觉系统应用——PC-Based系统

根据产品工艺在电池包装配过程中会遇到模组在装入壳体过程中,由于焊接壳体尺寸的不一致导致模组绝缘膜破损,造成电池安全问题。模组绝缘膜与支撑台最小的间隙为0.248mm,通过使用视觉系统保证模组入箱无绝缘膜剐蹭。

模组入箱工位主要是利用视觉系统引导机器人抓取工件,视觉系统依靠摄像头采集工件特征图片,并用采集到的照片与预先设定好的参考模板进行对比,通过相关的图像算法,可计算出当前工件位置和理论工件位置的偏差,并将这个偏差值转换为机器人的偏移坐标,从而驱动机器人运动到最佳位置抓取工件。

在电池车间大量应用PC-Based系统视觉引导机器人抓取工件,它的最大优点是可支持多台相机,如果一个工位需要多台相机同时工作,选择PC-Based系统还是比较经济的。

1.工位信息

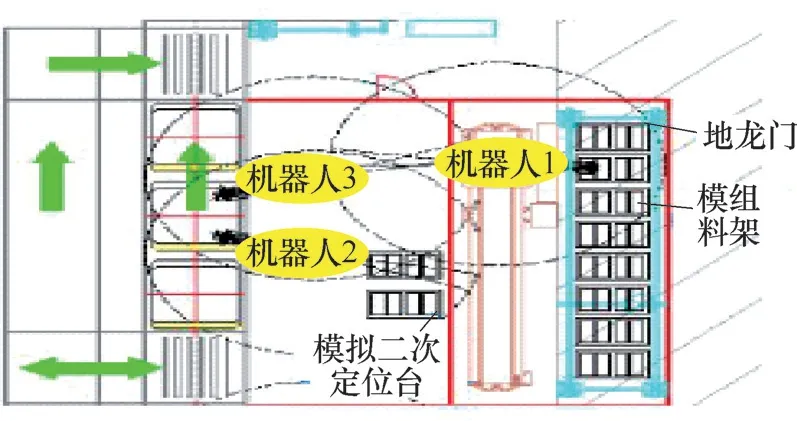

如图4 所示,具体工位信息如下:

图4 工位图

1)托盘携带电池壳体到达模组入箱工位,完成定位。

2)机器人1通过视觉识别系统,抓取4个模组到二次定位台。

上次请你来给金银花治病的时候我就知道,你爱的不是那些个位置,而是你的专业。所以,我就把合同拟好了。秀红说。

3)机器人2对壳体进行拍照,确认壳体基准位置,将位置信息传给机器人3,机器人2完成涂胶工作。

4)机器人3携带拧紧轴到到二次定位台抓取模组,并根据机器人2反馈的壳体基准位置信息进行模组入箱,同时进行4颗螺栓拧紧。

5)重复以上步骤11次,完成全部模组入箱拧紧。

6)龙门架上的光电传感器识别空的模组料架,由机器人1抓取空料架到输出辊道。

7)完成后,机器人全部回原点,电池包离开。

2.视觉功能的实现

模组入箱工位利用视觉功能检测模组来料姿态,抓取模组和检测下箱体基准点位置,推算下箱体各个螺栓孔位置。下面主要介绍模组入箱的视觉功能是怎样实现的。模组入箱这一步主要是让相机拍照获取工站壳体位置,引导涂胶机器人涂胶,引导机器人放置模组并进行拧紧。

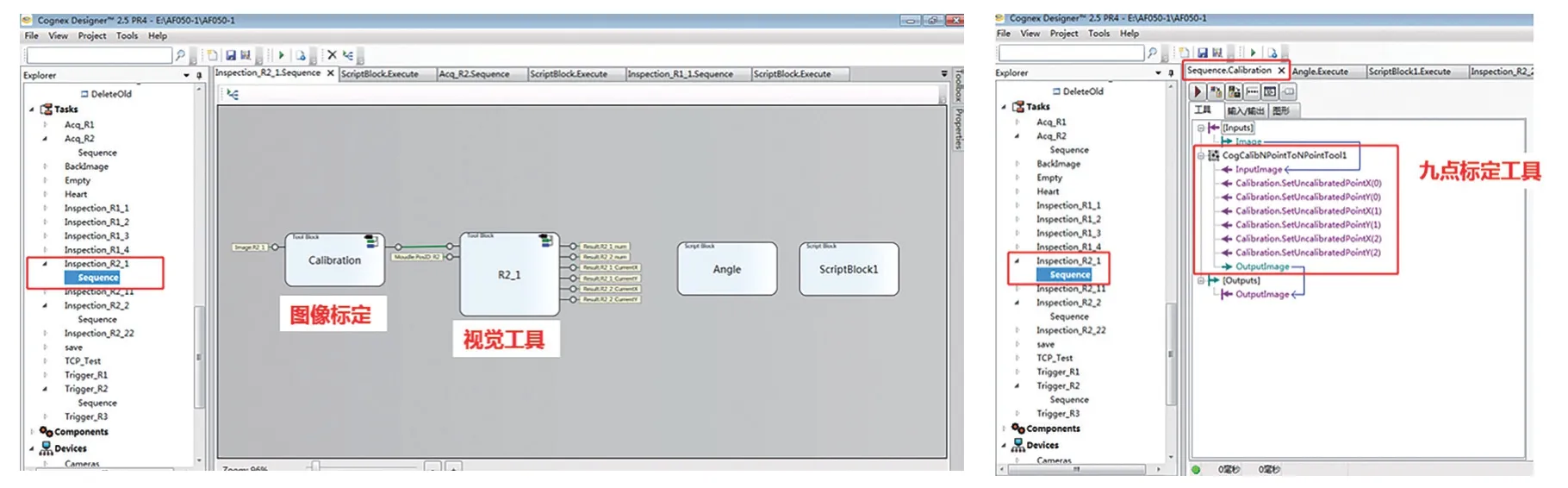

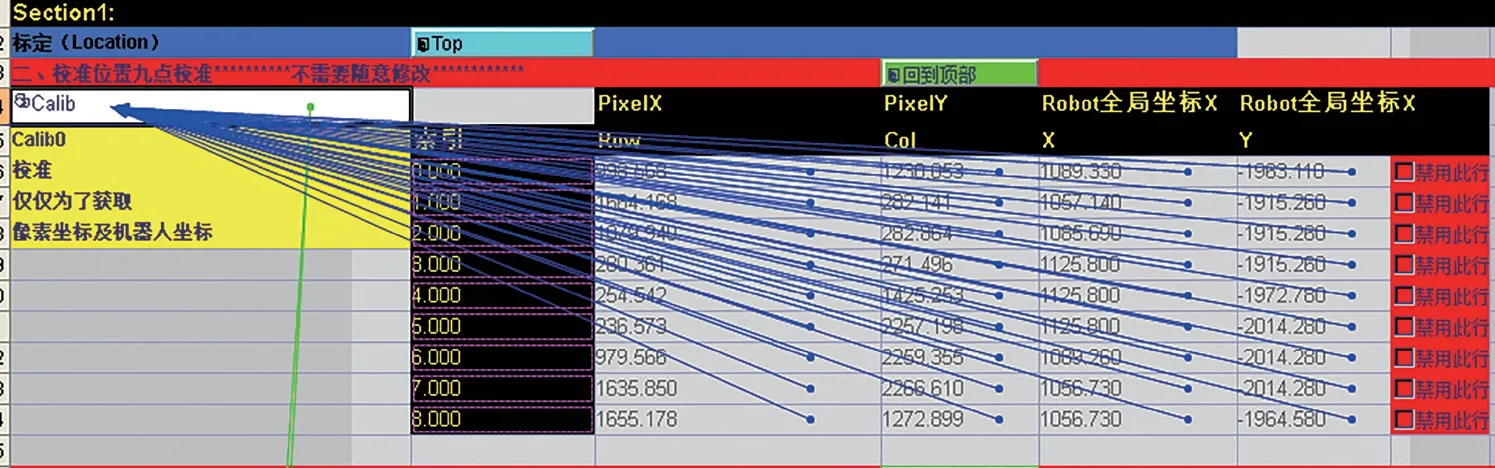

(1)九点标定 相机通过九点标定(见图5)与机器人统一坐标系。

图5 九点标定程序结构

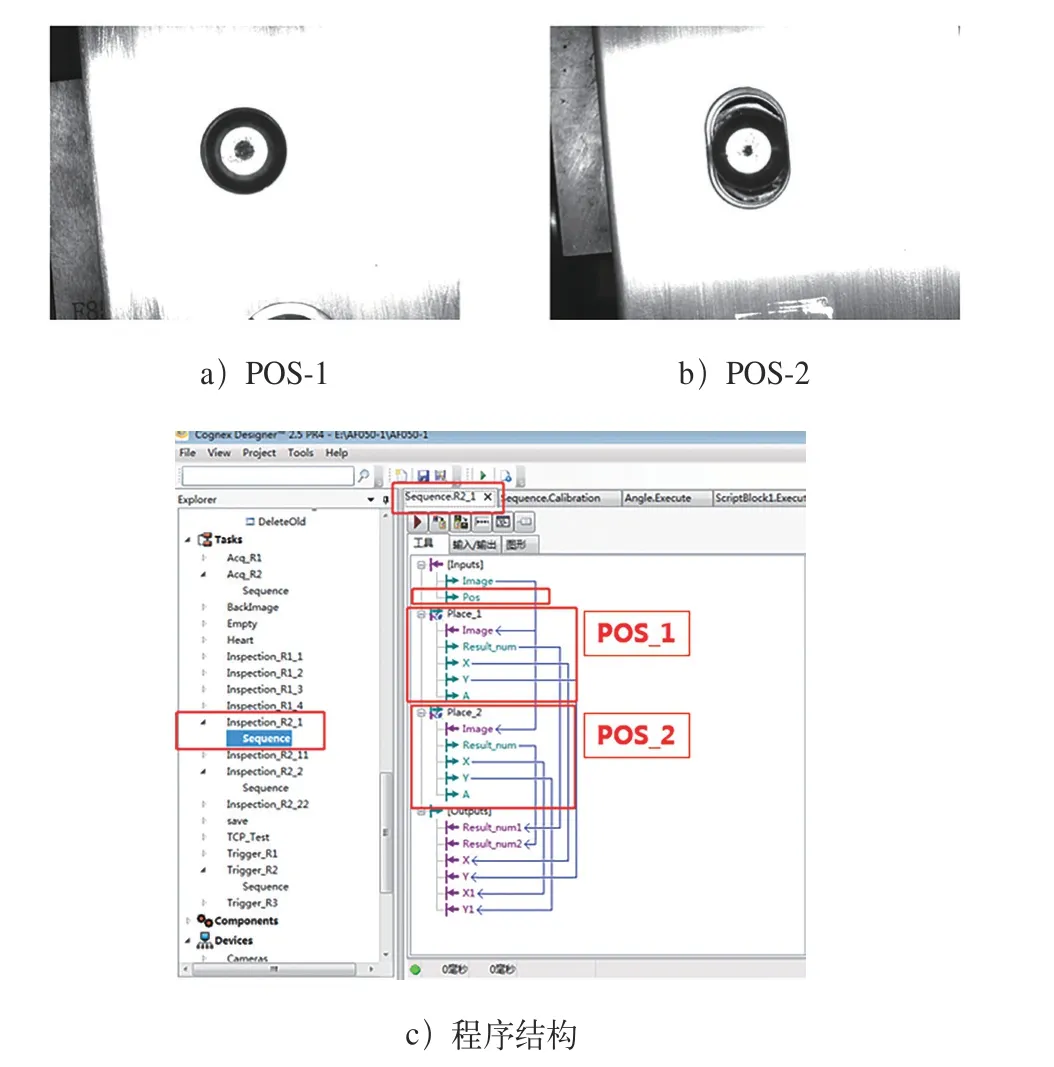

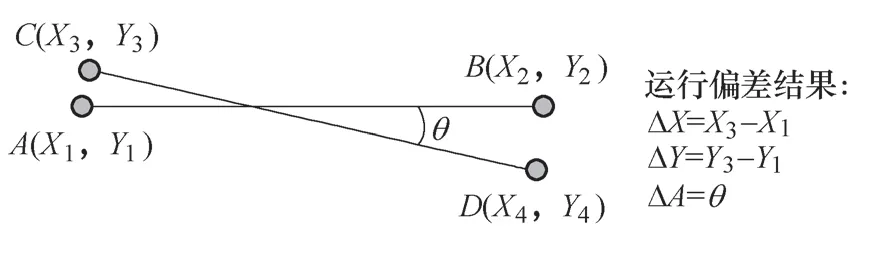

(2)示教基准 调试时,对基准壳体两个销孔的RPS点(见图6),有序分别进行拍照,得到两个基准坐标:A(X1,Y1),B(X2,Y2)。

图6 壳体RPS点位置

图7 壳体RPS点位置及程序结构

图8 测量原理

模组抓取与模组入箱同理,机器人带动相机到各个对应的模组拍照位,一次拍照获取模组的4个拧紧孔特征,运算出模组位置整体偏移的X、Y、Z及A值,引导机器人抓取。

工业视觉系统应用——嵌入式系统

在FDS热熔拧紧电池包上盖和底护板时,由于壳体的一致性差的原因会导致FDS拧紧时不能按照上盖和底护板孔位进行拧紧,会出现拧紧位置偏差,这样会影响电池包气密性和螺栓力矩。通过视觉系统的使用根据每个壳体的尺寸偏差进行拧紧,保证拧紧孔位正确无误。

在新能源车间电池产线使用智能相机进行定位、BMCE撕膜检测、电池包总成码检测读取等应用,嵌入式系统的主要特点是工作空间小、操作简单、集成性强、稳定性高及维护简单。

1.工位信息介绍

如图9所示,具体工位信息如下:

图9 FDS热熔拧紧工位

1)托盘携带电池包到达电测试工位,完成定位。

2)相机进行拍照,确定电池包位置偏差值。

3)机器人根据反馈值进行拧紧。

4)拧紧完成后,电池包离开。

2.视觉功能的实现

FDS热熔拧紧工位视觉功能为机器人带动相机分别拍上盖板两个RPS点共2次拍照,通过特征计算得出盖板整体X、Y坐标偏移及角度A偏移,引导机器人安装拧紧螺丝。

(1)九点标定 相机通过九点标定(见图10)与机器人统一坐标系,机器人带着相机移动九点,拍照九次,同时记录每次的视觉读取的特征坐标与机器人拍照位置坐标值,一一对应,采用Calib工具运算。

图10 九点标定

(2)示教基准 调试时,对基准壳体两个销孔的RPS点(见图11),有序分别进行拍照,得到基准坐标A(X,Y)。

图11 基准示教

(3)检测程序(如图12)FDS热熔拧紧工位视觉功能检测程序如图12所示。此外,在新能源电池车间还有撕膜检测工位(见图13)和标签读码工位都用到了智能相机,这里不再详述。

图12 检测程序

结语

未来一汽-大众新能源电池产线通过工业视觉系统的深度开发与应用将实现更高的生产效率,通过总结最佳实践应用,积累技术应用标准,创建新能源汽车电池智能工厂。