搅拌摩擦焊设备伺服电机的选型与计算*

柯治成

(广州瑞松威尔斯通智能装备有限公司,广州 510535)

0 引言

目前,以铝合金为主的轻量化材料因具有质量轻、耐腐蚀、强度和刚度好的优点,被广泛应用于新能源、航空航天、汽车和轨道交通等领域[1]。传统的熔焊焊接变形大、有飞溅并产生有害气体,对铝合金等轻量化材料的焊接工艺也较差。为了实现绿色环保、无填料、无污染和低成本的焊接,搅拌摩擦焊这种固相焊接技术和设备顺应而生。在搅拌摩擦焊焊接过程中焊接速度、快移速度、定位精度、重复定位精度和焊缝成形质量等都与伺服电机的选型相关,因此选择合适的伺服电机是设备制造的前提。目前,伺服电机在机床、加工中心等标准精密设备中的应用研究较为广泛,研究人员详细分析了切削负载力和伺服系统的3 种加速形式对负载转矩和加速转矩计算的影响。与上述行业不同,搅拌摩擦焊设备中伺服电机的应用研究相对很少,大多依据设计经验,缺乏系统的分析,经常造成选型过大或偏小,无法实现电机的高效利用。

本文针对搅拌摩擦焊设备伺服电机的选型和应用,通过对设备功能、结构组成、机械传动方式和工况分析,再结合搅拌摩擦焊设备特殊的焊接受力和焊接工艺,得出伺服电机准确的计算方法和选型原则。通过上述方法实现了伺服电机的最优选择,达到降低成本、提高精度和性能的目的,提升了产品竞争力。

1 搅拌摩擦焊原理及设备

1.1 搅拌摩擦焊原理

搅拌摩擦焊是在搅拌头搅拌和锻压的作用下,使材料产生塑化和流动形成致密焊缝的过程,是一种固相连接[2]。该技术适用于铝合金等轻量化材料的焊接。

在焊接过程中,搅拌头压入焊接材料中受到垂直于焊接平面的力,即为轴向力(z向,也称顶锻力)。搅拌头在行进过程中受到行进方向上的前进抗力(x向)以及材料给搅拌针的侧向力(y向)。其中前进抗力与设备的前驱力(焊接方向)相反[3]。三向力中以轴向力和前进抗力为主,侧向力较小,一般仅考虑搅拌头受到的轴向力和前进抗力。其焊接受力如图1所示。

图1 搅拌摩擦焊的焊接受力

1.2 搅拌摩擦焊设备

搅拌摩擦焊设备是搅拌摩擦焊技术应用的载体,目前已形成C 型、台式、静龙门式、动龙门式和专机型搅拌摩擦焊设备,可实现一维、二维和三维焊接。文中以某款C 型搅拌摩擦焊设备为例,其设备由5 轴组成,整体为立式结构,X/Y/Z三个运动轴与“立式加工中心”一致,结合B、C轴可实现“五轴四联动”焊接。焊接机头在立柱上沿Z轴上下移动,工作台在底座上沿X/Y方向移动,B/C轴集成在焊接机头(B轴绕Y轴方向移动,C轴绕Z轴转动)。其技术参数如表1所示。

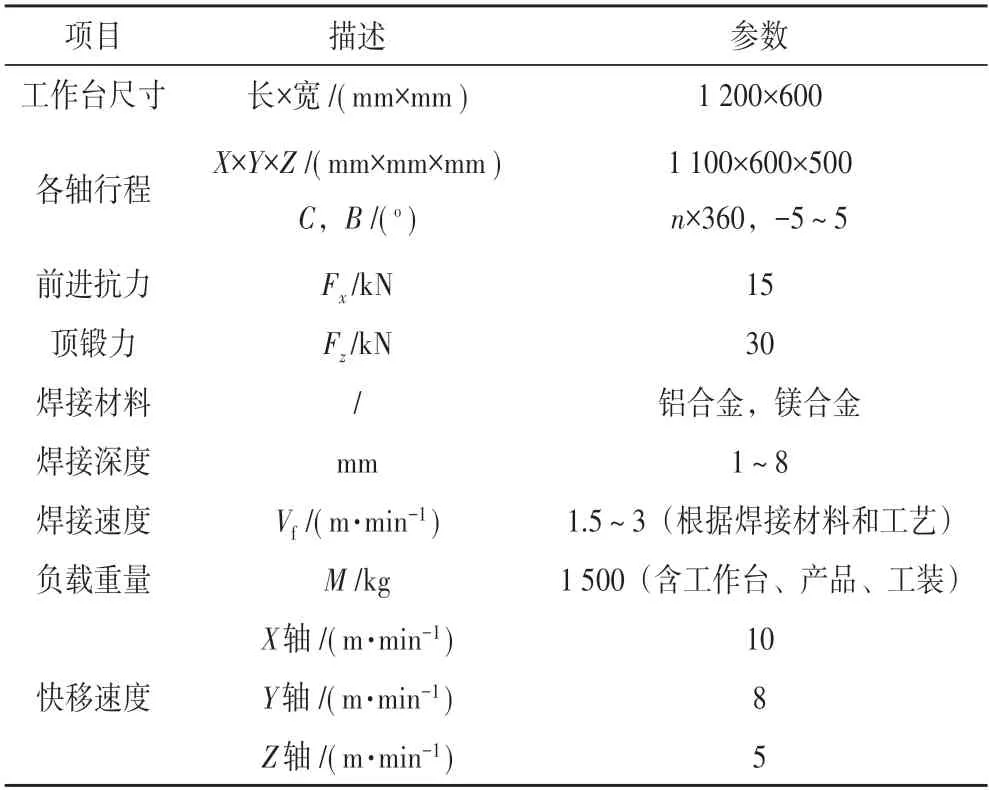

表1 某款C型搅拌摩擦焊设备技术参数表

2 运动轴伺服电机选型原则与计算

2.1 X轴伺服电机的选型原则与计算

2.1.1X轴传动系统说明

X轴传动系统控制工作台横向运动,采用同步交流伺服电机驱动,通过减速机带动滚珠丝杠旋转,进而通过丝杠螺母轴向移动实现工作台的往复运动。X向传动系统主要包括:同步交流伺服电机、减速机、联轴器和丝杠轴承座等,其中滚珠丝杠安装方式为“两端固定”,适用于高速回转、高精度的场合。Y、Z向传动系统形式与X向类似[4]。

2.1.2X轴滚珠丝杠选型

(1)滚珠丝杠导程的计算

为实现X轴的快移速度,要求伺服电机输出轴上的转速严格控制在额定转速之内[5]。

式中:P为导程,mm;i为传动比;nnom为额定转速,r/min;n为输出转速,r/min;v为运动轴快移速度,m/min。

通常伺服电机额定转速nnom=3 000 r/min,已知X轴快移速度vx=10 m/min,初选传动比i=5。由式(1)即可计算导程P=16.6 mm,查上银手册选P=20 mm。

综上所述,X轴滚珠丝杠选用上银FSC 系列精密研磨级,型号1R40-20K4-PFSC-1400-1540-L。滚珠丝杠直径40 mm,导程20 mm,额定静载荷14 440 N,额定动载荷5 130 N,刚性值852.6 N/µm,有效长度1 400 mm。

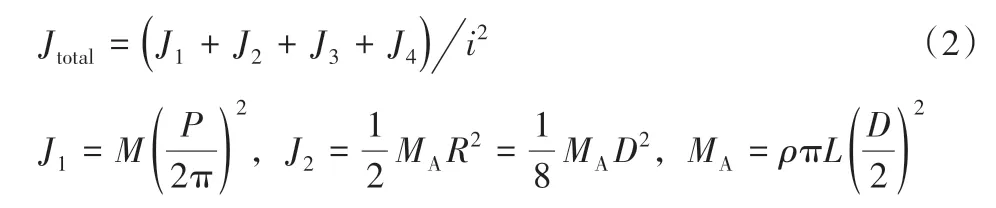

2.1.3X轴伺服电机的负载惯量

负载惯量是指负载的转动惯量和质量通过动能守恒定律等效折算到电机输出轴上,而电机轴上的总负载惯量是设备机械机构中各转动、移动部件的惯量折算到电机轴上求和[6]。由于机构采用伺服电机、减速机进行二级传动,即电机轴端总惯量计算如下[7-8]:

式中:Jtotal为总转动惯量,kg·m2;J1为移动部件转动惯量,kg·m2;J2为滚珠丝杠转动惯量,kg·m2;J3为联轴器的转动惯量,kg·m2;J4为减速机的转动惯量,kg·m2;M为负载质量,kg;P为丝杠导程,m;MA为滚珠丝杠质量,kg;ρ为滚珠丝杠密度,ρ=7 800 kg/m3;D为滚珠丝杠公称直径,m;L为滚珠丝杠总长度,m;i为传动比。

将数值代入式(2)得:J1=0.015 kg·m2;J2=0.002 7 kg·m2;J3=0.001 kg·m2(查产品手册);J4=0.000 271 kg·m2(查产品手册);总的负载惯量Jtotal=0.000 8 kg·m2。

2.1.4X轴伺服电机的负载转矩

伺服电机轴上的负载转矩在不同的工况条件下计算方式不同,以两种典型的情况为主。

(1)空载移动时的转矩T1

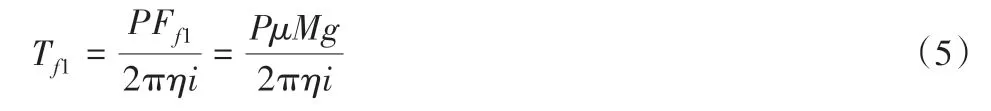

式中:Ta1为空载移动时的加速转矩,N·m;Tf1为空载移动时的摩擦转矩,N·m。

式中:Fa1为空载移动时的加速力,N;a1为空载移动时的加速度,m/s²,由公式a1=Vx/t×60=0.83,t为加速时间,取t=0.2 s,Vx为X轴快移速度;M为负载质量,kg;η为丝杠效率,η=0.9;P为导程,m;i为传动比。

将上述数值代入式(4)得到Ta1=0.88 N·m。

式中:Ff1为空载移动时的摩擦力,N;M为负载质量,kg;μ为动摩擦因数,μ=0.01;η为丝杠效率,η=0.9;P为导程,m;i为传动比。

将上述数值代入式(5)得到Tf1=0.1 N·m。

(2)焊接工况下的负载转矩T2

式中:TFx为焊接时的负载转矩,N·m;Tf2为焊接时的摩擦转矩,N·m;Ta2为焊接时的加速转矩,N·m。

式中:Fx为焊接时的前进抗力,等于丝杠的轴向载荷,N;P为导程,m;η为丝杠效率,η=0.9;i为传动比。

将上述数值代入式(7)得到Tfsw=10.6 N·m。

式中:Ff2为焊接时的摩擦力,N;MB为焊接时的负载质量(工作台、工装、工件和顶锻力Fz),kg;μ为动摩擦因数,μ=0.01;η为丝杠效率,η=0.9;i为传动比。

将上述数值代入式(8)得到Tf2=0.31 N·m。

式中:Fa2为焊接时的加速力,N;a2为焊接时的加速度,m/s²,由公式a2=vf/t×60=0.125,t为加速时间,取t=0.2 s,vf为焊接速度,取vf=1.5 m/min;MB为焊接时的负载质量,kg;η为丝杠效率,η=0.9;i为传动比。

将上述数值代入式(9)得到Ta2=0.39 N·m。

经上述计算后,得伺服电机轴上的最大负载转矩为:Tmax=max{T1,T2}=11.3 N·m

综上所述,选用西门子1FK7083-2AF71-1RG1 同步交流伺服电机(不带抱闸),额定转速nnom=3 000 r/min,额定转矩T=16 N·m,最大转矩T=37 N·m,额定功率P=3.3 kW,转动惯量JM=0.002 6 kg·m2。

2.1.5 伺服电机选型原则

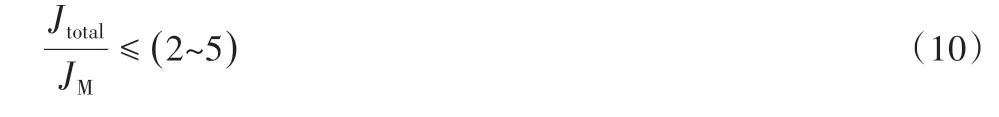

(1)惯量匹配原则

在设备的实际应用中,根据电机所驱动的机械结构类型,采用适当的惯量比[9]。由X轴传动系统说明可知,设备传动机构为滚珠丝杠,并加入减速机构。折算到伺服电机轴上的总负载惯量Jtotal与伺服电机的转动惯量JM比值应控制在下式所规定的范围内[4,10]。

即:Jtotal/JM=0.000 8 kg·m2/0.002 6 kg·m2=0.3,满足要求。

(2)转矩匹配原则

连续工作转矩(11.3 N·m)<额定转矩(16 N·m)。

(3)负载率原则

电机的负载率是电机平均负载与最大负载之比,对文中所述设备而言,指等效到电机轴上的负载转矩与电机的最大转矩之比,通常在0.3~0.6之间。即11.3/37=0.305,满足要求。

Y轴伺服电机的选型计算与上述方法一致。

2.2 Z轴伺服电机的选型与计算

2.2.1Z轴滚珠丝杠选型

通常伺服电机额定转速nnom=3 000 r/min,已知Z轴快移速度Vz=5 m/min,初选传动比i=12,得导程P=20 mm,查上银手册选P=20 mm。

综上所述,Z轴滚珠丝杠选用上银FSC 系列精密研磨级,型号1R40-20K4-PFSC-1000-1150-L,滚珠丝杠直径40 mm,导程20 mm,额定静载荷14 440 N,额定动载荷5 130 N,刚性值852.6 N/µm,有效长度1 000 mm。

2.2.2Z轴伺服电机的负载惯量

Z轴负载惯量的计算与式(2)一致,通过计算得Z轴的总负载惯量Jtotal=0.000 28 kg·m2。

2.2.3Z轴伺服电机的负载转矩

Z轴滚珠丝杠轴向负荷主要考虑焊接顶锻力30 kN,其方向与机头重力方向相反。Z轴伺服电机轴上的负载转矩计算如下:

式中:TFz为焊接时的负载转矩,N·m;Tf3为焊接时的摩擦转矩,N·m;Ta3为焊接时的加速转矩,N·m。

式中:Fz为焊接时的顶锻力,N,等于丝杠的轴向载荷;P为导程,m;η为丝杠效率,η=0.9;i为传动比。

将上述数值代入式(12)得到TFZ=8.8 N·m。

式中:Ff3为焊接时的摩擦力,N;MC为Z轴负载质量(机头自重,650 kg),kg;μ为动摩擦因数,μ=0.01;η为丝杠效率,η=0.9;P为导程,m;i为传动比。

将上述数值代入式(13)得到Tf3=0.02 N·m。

式中:Fa3为焊接时的加速力,N;a3为焊接时的加速度,m/s²,由公式a3=(Vz/t×60)=0.41,t为加速时间,取t=0.2 s,Vz为Z轴快移速度;MC为Z轴负载质量,kg;η为丝杠效率,η=0.9;P为导程,m;i为传动比。

将上述数值代入式(14)得到Ta3=0.08 N·m。

综上,选西门子1FK7063-2AF71-1RH1 同步交流伺服电机(带抱闸),额定转速nnom=3 000 r/min,额定转矩T=11 N·m,最大转矩T=16 N·m,额定功率P=2.3 kW,转动惯量JM=0.001 57 kg·m2。

2.2.4 伺服电机选型原则

(1)惯量匹配原则

根据伺服电机惯量匹配原则,由式(10)可得:

Jtotal/JM=0.000 28 kg·m2/0.001 57 kg·m2=0.2,满足要求。

(2)转矩匹配原则

连续工作转矩(8.9 N·m)<额定转矩(11 N·m)。

(3)负载率原则

即8.9/16=0.55,满足要求。

2.3 C轴伺服电机的选型原则与计算

2.3.1 搅拌摩擦焊C轴的作用

C轴传动系统主要作用是实现曲线或圆弧的焊接,在确定好工艺倾角[11](B轴的摆角,是搅拌头轴线与焊缝所在平面法线的夹角,如图2 中的θ角,手动调整,焊接时一般调整为3°~5°。通过C轴的回转,时刻改变倾斜方向(搅拌头的前进方向),保证倾斜方向为圆弧的切向方向,从而完成曲线或圆弧的焊接[12]。

图2 搅拌摩擦焊C轴和工艺倾角θ

2.3.2C轴传动系统说明

C轴传动系统的作用是控制C轴绕Z轴转动,目前常用的驱动机构有直齿轮副、TOP型二次包络环面蜗轮蜗杆和回转驱动等。本文采用同步交流伺服电机驱动,通过减速机带动直齿轮副旋转来驱动。C轴传动系统主要包括:同步交流伺服电机、减速器、直齿轮副等。

2.3.3C轴伺服电机的负载转矩

由于C轴回转的转速较低,一般为24~36 r/min,所以传动机构采用了伺服电机、减速机和直齿轮副进行三级传动,即C轴负载转矩Tc的计算公式如下:

式中:Tc为C轴的负载转矩,N·m;F为圆弧或曲线焊接时C轴转动时受到的负载力,N,等于前进抗力Fx;L为力臂,m;L′为倾角摆动半径,m,L′=0.397(具体根据设备而定);i1为减速机传动比,i1=50;i2为直齿轮传动比,i2=5/3;α为工艺倾角,取5°。

将上述数值代入式(15)得到Tc=6.25 N·m。

综上,选西门子1FK7063-2AF71-1RG1 同步交流伺服电机(不带抱闸),额定转速nnom=3 000 r/min,额定转矩T=11 N·m,最大转矩T=16 N·m,额定功率P=2.3 kW,转动惯量JM=0.001 57 kg·m2。

2.3.4 伺服电机选型原则

(1)惯量匹配原则

因C轴不属于快速移动的运动轴,转速低,仅在工件处于圆弧或曲线焊接时转动,不考虑惯量匹配因素的影响。

(2)转矩匹配原则

连续工作转矩(6.25 N·m)<额定扭矩(11 N·m)。

(3)负载率原则

即6.25/16=0.39,满足要求。

3 结束语

综上所述,搅拌摩擦焊设备伺服电机的选型是通过计算电机输出转速、负载惯量、负载转矩和加速转矩等参数,并结合惯量匹配、转矩匹配和负载率原则进行综合选择。在参数的计算过程中因搅拌摩擦焊设备结构特点和特殊的焊接受力和焊接工艺要求,使其与常规的机床、加工中心不同。同时,得出伺服电机的选型中,负载转矩和加速转矩的计算对伺服电机的选型影响最大,计算过程也相对复杂与设备的机械传动方式、采用几级传动、是否采用减速机、工作的工况及设备的受力状态紧密相关,是计算的重点。负载惯量的计算与设备的机械传动方式,传动部件外形结构和运动方式,是否采用减速机等相关是伺服电机选型中另一个较重要的参数。通过上述选型方法可方便、高效地完成伺服电机选型,缩短设计时间,提升产品质量,在实际的搅拌摩擦焊设备设计中应用广泛。