微凹坑织构复合加工平台设计与试验研究*

黄 森,沈 浩,许 博,丁庆田,何 涛

(安徽理工大学机械工程学院,安徽淮南 232001)

0 引言

近年来,随着我国的微机电系统(MEMS)技术和微制造技术不断提高,在航空航天、仪器仪表、国防设备等众多领域中[1],微小织构和微小孔都起到了至关重要的作用。Bechert D W 等[2]发现,拥有微纳米结构的荷叶表面,不但可以减少灰尘的附着,而且具有超疏水性。任露泉等[3]发现,蜣螂体表上的凹坑结构,使其在体表与湿润的土壤表面能够形成气膜,减小了摩擦阻力。通过上述生物摩擦学得到启示,在摩擦副的表面上加工出具有一定分布规律和不同尺寸形状的微小结构能够显著改善磨损特性[4],这就是表面织构技术。

表面织构技术在工业方面的应用促使了微细加工技术的进步,由于织构的尺寸和形状都在微米级,因此表面织构的加工技术存在很多难题。表面织构的加工方法有很多种,根据其形成的基本原理以及加工方式,将这些方法分为机械加工和特种加工两大类,其中织构的特种加工又分为两类:一类是有实体的工具的特种加工,如电火花、电解和超声加工[5];另一类是高能束流特种加工,如激光束、电子束和离子束[6]等。王晓明等[7]制造了刀削界面持续润滑系统,并用该系统在工作表面先加工等间距织构,再在该间距中加工了更小的织构,提高了摩擦界面的润滑性能。张云电等[8]利用超声波加工方法在摩擦副工作表面加工出微小凹坑,并设计了表面超声波加工装置,具有加工精度高、加工效率高等特点。于新奇等[9]利用激光加工法在密封环端面进行打孔,通过多孔端面机械密封与一般机械密封进行比较,最终发现前者能够表现出更好的密封性。徐正扬等[10]利用当前的电解加工技术,对航天发动机的叶片型面阳极材料进行优化设计,提出了一种阴极进给方案,使得加工出来的叶片型面精度稳定在0.05 mm,达到了精度要求。张海岩等[11]利用电解加工的技术成功去除了齿轮上的微细毛刺,同时在去毛刺的过程中对齿轮的边角进行倒圆角处理,改善齿轮表面粗糙度的同时也优化了齿轮的表面精度。目前大多数的试验研究都表明了微小织构有能力改善摩擦表面的接触和磨损性能[12],然而在实际的应用中,微织构的加工成型往往决定产品质量的可靠性。因此,如何提高加工效率、增强加工的定域性、保证较高的加工精度等方面成为表面织构技术最重要的环节。

本文结合了机械加工和电化学加工的优点,设计出了微凹坑织构复合加工系统以及对实验平台进行搭建。先通过高速机械钻削加工出织构凹坑,然后以高速旋转的螺旋钻削刀具作为旋转工具阴极,工件为阳极,通过电化学腐蚀对机械加工微孔进行二次电解精加工,以去除孔壁毛刺、裂纹及翻边等缺陷,从而提高孔壁加工精度。

1 加工平台总体结构

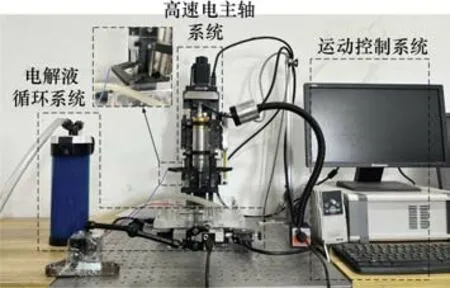

加工平台主要由运动控制系统、高速电主轴系统、电解液循环系统组成、夹具及引电装置、电解控制系统组成。由于采用了微凹坑织构复合加工技术,使得加工的效率和表面质量大大提高,该平台可灵活方便地在平面表面加工出规律分布的微织构结构,具有精确可控、稳定高效、成本较低和绿色环保的特点,图1所示为平台原理。

图1 微凹坑织构复合加工平台原理

2 系统搭建

2.1 运动控制系统

该试验平台的运动控制系统由高精度型电动平移台、电控整体组合台、运动控制器组成。基于这套运动控制系统搭建的平台,能够有效地利用系统软件对多轴进行联动控制。

2.2 高速电主轴系统

高速电主轴系统由高速电主轴及其固定夹座、变频器组成。由于微细钻头的直径都非常小,为了能够获得较高的切削速度,微细钻削过程中需要一个能够提供极高转速的主轴系统。目前机械微细钻削加工中常用交流高频电动机,其转速可以达到每分钟几万甚至几十万转,电主轴取代了传统的齿轮和带轮等传统的传动方式,将电动机转子与机床主轴直接连起来,从而缩短了机床传动链,实现“零传动”。高速电主轴采用变频器驱动运转,通过控制变频器的频率可对电主轴进行无极调速,用变频器驱动时,必须对变频器内置参数进行正确设定,错误的设定也会造成高速电主轴的损坏。

2.3 电解液循环系统

由于在电解加工的过程中会产生腐蚀碎屑,过多的碎屑会在聚集在加工间隙当中,当加工间隙被阻塞时,电解液无法在进行更新,同时放电通道隔绝,阻碍了电解加工的进行,因此需要一套循环系统在加工过程中将碎屑去除。该系统包括电解槽、电解液水泵、过滤器。此系统能够有效地过滤杂质和碎屑,实现电解液的循环。

2.4 夹具及引电装置

夹具能够在微坑织构的加工过程中保证工件的稳定性,该夹具用亚克力板制成,在电解槽内用螺钉固定夹具,在夹具表面钻孔以固定要加工的金属工件。同时设计了一种多自由度可调节式引电装置,结构简单,安装方便,能够进行多方向调节。在加工过程中对电流测量后发现无断电现象,并且电流曲线稳定,能够达到实验要求。

3 平台样机搭建及加工试验

3.1 平台实物搭建

通过一系列的装配和调试,最终完成微凹坑织构复合加工平台的实物搭建,如图2 所示。该平台采用微细切削和电化学复合加工的方法加工微织构微坑,具有单件加工效率高、加工微坑深度大、加工成本低、调整微坑结构和分布参数方便快捷等诸多优点。且其可加工微坑直径范围大,最小可加工孔径可达50µm。此外,更换阴极电极形式后,还可进行掩膜电化学加工,从而实现微坑群的批量加工。

图2 微凹坑织构复合加工平台实物

3.2 加工试验

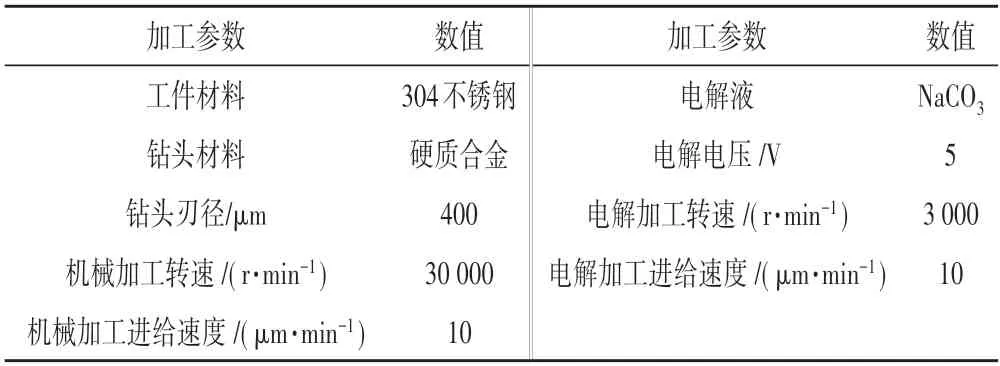

根据加工平台的性能参数并结合已有研究选取相关参数,如表1所示。

表1 试验参数

通过基于LabVIEW 的平台控制系统,实现了设备自动控制和试验数据采集、记录。电解液循环系统和高速电主轴系统控制试环电解加工,高速摄像机方便观察加工过程,实现微凹坑织构复合加工平台的自动化运行,图3 所示为加工工件表面抛磨处理后试验平台的加工过程,从图中能够看到在未通电0 s时,电极表面和加工试件表面没有气泡形成,在加工到10 s时,工具电极和加工工件表面形成较小的气泡,随着加工的进行,气泡、电解液及电解后的腐蚀产物随工具阴极旋转而发生转动,利用电解液循环系统能够有效地将电解液和加工间隙中的腐蚀产物进行去除,提高了加工的稳定性。电解液以及电解过程中产生的腐蚀碎屑的密度大,而气泡的密度小,导致了在高速电主轴的机械运转下,气泡被迫将做向心运动,并且在加工过程中,气泡逐步依附在刀具表面。同时气泡在刀具螺旋槽及浮力的作用下,将沿着刀具轴向上运动,由于电解液和气泡之间存在一定的浓度差,当阴极刀具达到一定的转速后,小气泡会合并成大气泡,最终在电极表面形成一层稳当的圆柱状气泡膜。

图3 试验平台复合加工过程

当电极进入织构微孔内部时,由于是在机械钻削基础上进行二次精细加工,因此电化学反应迅速扩孔,并以很快的速度完成微孔内壁机械加工的毛刺和微裂纹层的去除,侧壁间隙有所增大。且由于气泡层不断产生并上升运动,降低了旋转阴极与孔壁间的电流密度,从而降低孔壁的电解腐蚀,有利于减小微孔的锥度,使电解反应主要集中在刀具端部附近,且气泡层的上升运动还有利于推动电解产物及杂质从加工区外排及新鲜电解液的补充,从而避免电解短路发生,提高加工稳定性。

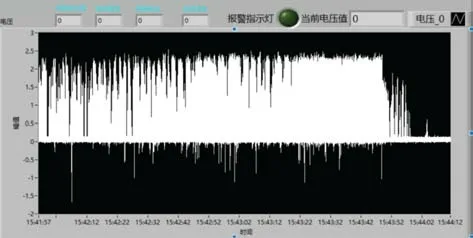

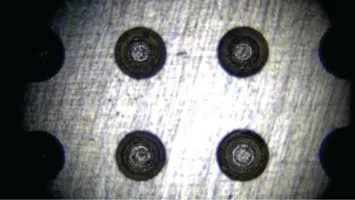

图4 所示为电解加工电流,通过LabVIEW 编写电流检测系统,通过外接采集卡记录下电解过程电流变化,由电流检测窗口可知,电解加工过程中的电解电流值基本上是稳定的,在整个加工的过程中没有出现短路和降压的情况。最后在微凹坑织构复合加工平台下加工出试件的凹坑织构,如图5 所示。

图4 电解加工电流

图5 平台试件微织构

3.3 检测分析

将表面清理过的微织构加工工件放入三维形貌仪中检测,按照正确操作方法使用三维形貌仪对加工工件的外表面进行扫描,图6 所示为微织构加工工件表面三维形貌仪检测结果,由此可知阶跃高度波动较小,织构阵列重复性好,凹坑的周围磨痕较少,在电解的二次精加工下,有效地去除了由机械钻削所产生的毛刺和裂纹,并且在加工微细织构时不会对周围的非加工区域表面进行腐蚀破坏,该微织构具有容纳磨粒的效果,满足精度要求,能起到良好的摩擦性能。

图6 微织构形貌检测结果

4 结束语

本文针对目前微小织构难加工的问题,设计并搭建了微凹坑织构复合加工平台。借助高速微切削初加工,然后以螺旋刀具为阴极,工件为阳极,同轴开展电化学放电去毛刺、电解去应力精加工。同时通过电解液循环系统更新电解液,保护孔壁及刀具,精准控制放电区域,减小孔壁锥度,提高定域性。最后基于LabVIEW 实现多轴联动、自动对刀加工、视觉监控、数据采集等功能,完成多样化织构的高精度加工,通过三维形貌仪对加工后的凹坑织构进行检测,结果表明:在微凹坑织构复合加工平台下加工出的凹坑形状规则,凹坑表面整洁,利用电化学加工的方法有效地去除了由机械钻削所产生的毛刺和裂纹,且织构孔口圆柱度好,杂散腐蚀少,织构孔口质量高,为后续的加工表面的摩擦磨损试验奠定了研究基础。