液压支架关键部件的动态特性仿真与分析

高 虎

(枣庄科技职业学院,山东枣庄 277599)

0 引言

液压支架一种重要的机械工程支护设备,在矿产开采、巷道施工、桥梁建设等领域有着广泛的应用[1]。安全性和稳定性是液压支架最重要的性能要求,是相关企业高效生产的关键保障。目前,国内液压支架的研发技术仍落后于国外先进水平,主要以较高的安全系数为设计依据,对于执行机构或承载部件的动态特性[2-5]尚不够重视。根据液压支架的工作原理可知,支撑体系为连杆机构。在产品研发方面,多数采用物理样机模型来校验运动机构是否发生干涉或者强度不足等问题。通过实验方式获得结构参数虽然具有良好的可靠性[6],但是对于新产品研发往往存在一定的盲目性。为确保产品具有较高的安全系数,承载部件的选取往往会导致局部不合理。

为此,本文采用有限元方法对液压支架的关键部件进行仿真分析。有限元分析是一种有效地工程设计和分析手段,在处理复杂工作条件具有较高的计算精度[7-9],对各类载荷的适应能力良好,是一种有效的CAE 研究手段,逐步成为产品研发、优化再造、性能校核等工程研究不可缺少的技术方案。目前,有限元计算软件类型较多,其中ANSYS 在国内的应用率和认可程度最高,经过多次版本更新,逐步拓展功能,能够完成强大的数值计算。有限元分析方法的应用可大大缩减产品研发周期,确保设计的科学性和合理性。

1 液压支架工作原理及功能分析

1.1 支架类型与特点

液压支架的结构较为复杂,组成部件较多,根据机械结构和工作原理可分为:支撑顶梁、坚固底座、推移横架、液压立柱、承载梁等。根据不同工作环境,衍生出众多液压支架类型和结构。目前,工程上应用较多的液压支架主要有3 种类型,包括支撑式、掩护式和支撑掩护式支架。

(1)支撑式液压支架

该类型的液压支架是一种早期结构,主要体现在支撑力的提升,在一些硬质顶板的支护方面有着良好的工作效果。得益于强大的支撑力,能够显著抵抗周期性冲击明显的岩层。支撑式液压支架分为两种结构形式:节式和垛式。两者的区别主要在于支架前梁的长度,而且支柱的垂直状态需要根据支撑力的预设来设定。液压立柱与顶梁相互协同工作,对于支护空间的调节也相对简单。若岩层出现垮落,则能够控制垮落方向在支架后方,避免二次事故。但是,该类型支架对于横向载荷的支撑相对较差。

(2)掩护式液压支架

相比支撑式液压支架,其顶梁的尺寸相对较小,因此能够有效地提供横向支撑力,对于复杂巷道的支护效果较好。掩护式液压支架的自由度相对较高,因此在灵活性较高岩层环境下能够获得更好的运动参数。但是,该类型的液压支架对于生产规模有着较强的限制,运行的阻力较大,大范围内使用存在较大难度。

(3)支撑掩护式支架

该类型的液压支架能够有效地将前两种支架进行结合,能够在横向和垂向方向均获得良好的支撑力。支撑掩护式液压支架的结构特点较为鲜明,其关键的四连杆机构主要位于巷道的采空区位置,角度控制方便,即使在较大的倾角条件下仍能够保持较高的稳定性。但是该类型的液压支架研发成本和制造成本较高,体积相对较大,在实际工程上的运输、装配、移架等工作的难度较大,因此在环境要求较高或贵重金属矿产开发时的应用较多。

1.2 功能机理分析

液压支架属于复杂的机电液一体化设备,动力来源为液压系统,在增压平台的作用下实现不同方向上的压力载荷,同时与其它支护或开采设备协同运行,从而确保开采面的安全性。液压支架类型的选取需要根据实际的地质结构。液压支架在工作时,除了对巷道围岩进行特定的支护,还将有效地缓解相关部件产生的振动。因此,液压支架的分析设计除了强度之外,还需要对底座等关键零件进行模态分析。由于液压支架承受的载荷较为复杂,部件较多,功能设计考虑的因素除了基本的载荷和位移,还还包括岩层倾角、巷道高度等外部因素。液压支架的功能设计主要采用类比法,即针对主流支架结构参数进行反复对比分析,将功能设计与选型设计相结合,最终得出适应能力最强的机械结构。随着当代分析设计方法的发展和应用,通过计算机进行辅助分析成为结构校验的关键工具之一。

2 液压支架的有限元分析

2.1 研究方案

有限元是机械工程领域的有效分析工具,其能够将复杂的物理现象进行简单的数学化,从而实现目标值的搜索。有限元计算本质上为迭代运算,是对离散数学方程的近似求解。离散方程组的数量是决定有限元分析精度和效率的关键因素,微分方程的离散形式和求解方法对于求解结果的可靠性也有重要的影响。对于液压支架的完整分析计算而言,其关键步骤包括有限元模型的建立、载荷类型分析、材料属性施加、网格划分、载荷与边界条件定义等。其中,载荷与边界条件是有限元分析的难点,对于复杂的载荷需要通过力学分析进行等效和简化。在静力学分析中,要求自由度为0,但是可以添加惯性载荷。在网格划分阶段,需要根据有限元模型的结构特点进行选取有效的单元类型[10]。复杂结构以四面体网格为主,否则将出现较大的网格畸变问题,严重影响计算的精度。在后处理方法,有限元软件ANSYS 能够针对用户要求,导出不同的云图或表单数据,有效地查看载荷响应效果,比如变形、应力、应变、反作用力等。

2.2 整体强度特性分析

液压支架的强度设计在国家标准和行业标准内均有着严格的要求,而且对于不同类型的工作环境和部件的安全性能要求不同。为了确保整体液压支架分析的可靠性,在载荷施加方面,文中对顶梁选用扭转载荷,两侧设置为集中载荷。对于不同的扭转方向,均通过自由度的约束来实现。建立液压支架的整体装配有限元模型后,可进行网格划分。有限元分析软件内设置有3 种网格划分模式:自由网格划分、映射网格划分和扫掠网格划分。由于模型为装配图结构,可针对模型的复杂或规则程度进行合理选择,最终的出网格划分结果如图1所示。

图1 网格划分结果

液压支架整体的应力响应结果如图2 所示,可以看出:最大应力位置分布在底座前段和顶板两侧位置,计算出的最大应力值为779.821 MPa,未超过材料的屈服极限;各个承载部件的安全性均较高,应力分布未出现明显的不连续性,结构稳定性较好。

图2 整体应力云图

在巨大的支撑力条件下,底座呈现出良好的载荷特性,得益于结构的对称性,应力分布同样具有对称性特点。较大的应力位置为主筋和前端面,距离柱窝较近的位置存在具有较大现象,未超过材料的屈服极限。相比底座,其他位置的应力和变形相对较小,总体的强度特性良好。当出现异常载荷时,在顶梁位置设置非对称结构,计算得出底座的载荷响应。结果表明,在非对称载荷作用下,载荷呈现的应力分布差别不大,最大应力仍分布在前端。底座静载荷分析能够有效满足最大支撑力要求,但是对于不稳定围岩条件,应当采用动态分析方案。因此,对底座结构进行模态分析,能够有效地得出不同激振情况下的动力响应[11],对于结构的优化有着关键的作用。

2.3 底座模态特性分析

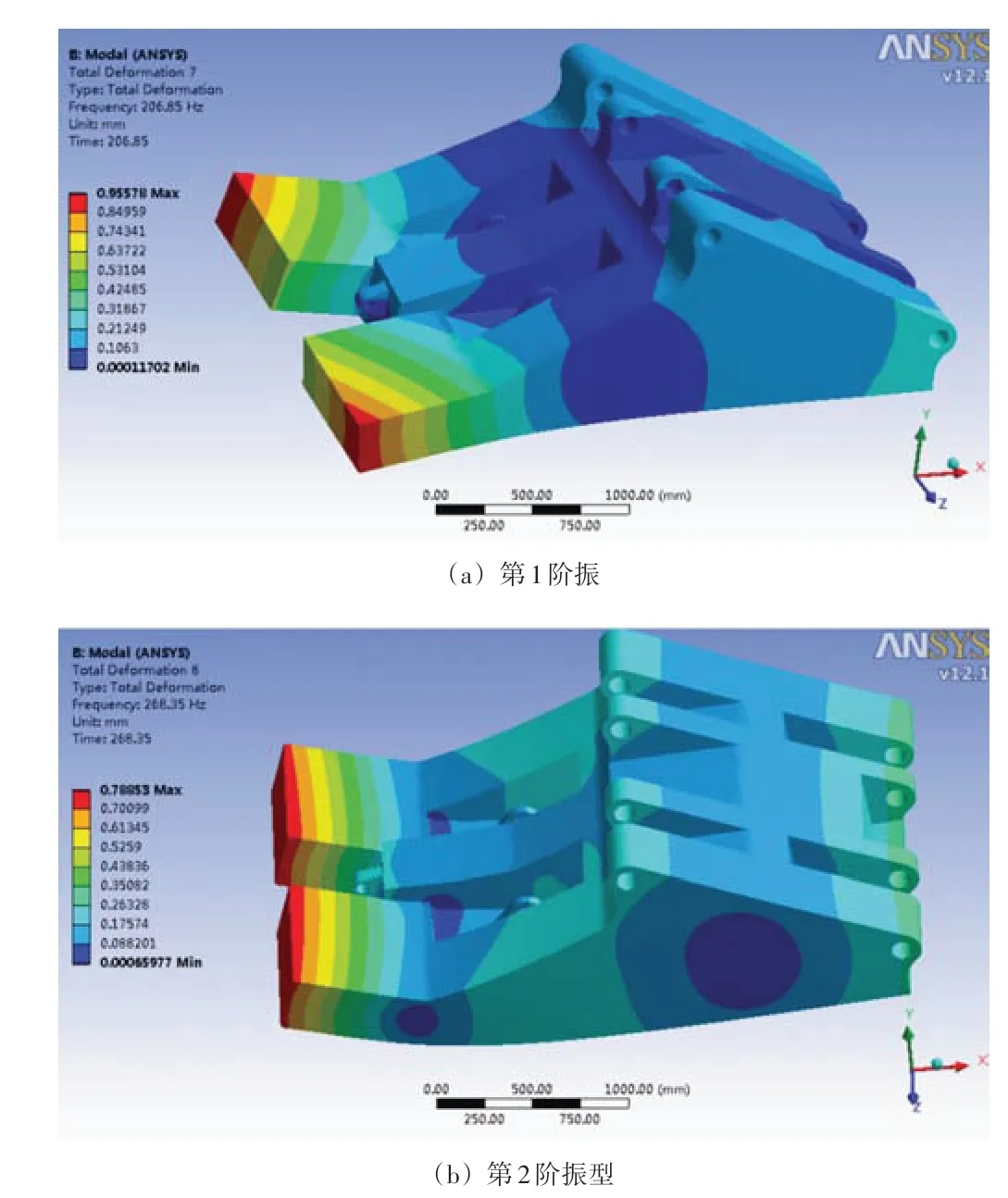

液压支架的振动和噪声是难以避免的外部因素,若外部激振频率与自身机械结构接近时,将对整体的稳定性产生明显的影响[12]。底座的模态分析同样采用有限元分析软件ANSYS 实现,根据振型结果判定结构是否存在薄弱情况。将底座的有限元模型简化后进行模态计算,将对模型刚度影响较小的结构删除,比如倒角、圆角和尺寸较小的槽结构。在ANSYS Workbench 中,采用自由网格划分方法,选用较大的相关度,得出底座元件的网格划分结果如图3 所示。其中单元数为365 489,节点数为562 805。

图3 底座网格划分

将立柱接触面进行固定约束,在有约束条件下,对底座的模态特性进行计算。根据有限元模态计算原理可知,固有频率的数量为无穷多个,随着阶数的增大,计算误差随之增大。为此,选取前15 阶模态作为分析目标。其中,前两阶的振型云图如图4 所示。根据分析结果可知:底座结构的固有频率主要分为3 个阶段,其中1~7 阶固频在200~400 Hz 之间;8~12 阶固频在500~600 之间;13~15 阶固频在700~800 之间;低阶模态的稳定性较高,最大振型位移位置位于底座的前端面,与强度分析结果一致;在振型分析结果中,位移量并非真实变形效果,而是振动响应幅值的相对量。液压支架的底座作为关键的承载部件,其刚度和强度的主要薄弱环节在于前端面。为确保整体的承载效果,可将前端面的厚度增大,后端面的厚度减小,可以在确保总体性能不降低的前提下实现轻量化设计。液压支架的总体强度分析和关键部件的刚度分析是机械结构优化的重要依据,也是液压支架产品研发的新手段。

图4 底座振型云图

3 结束语

液压支架作为机械工程和矿业工程领域内不可缺少的关键支护设备,其各方面的性能非常重要,是确保安全生产的保障。为摆脱传统试验研发方案带来的高成本、长周期和反复性等问题,文中运用有限元方法,基于ANSYS 软件对液压支架的强度和关键部件的模态特性进行了仿真分析。根据仿真结果可知,液压支架的总体强度良好,最大应力低于材料的屈服极限;由于液压支架为对称结构,应力的连续性较为显著;底座的前端面结构具有一定的优化空间,可将该位置结构进一步加固,并将其它结构进行轻量化,实现性能的进一步优化。在模型转换方面,文中采用软件平台内部接口,避免格式转变时存在数据丢失等问题。针对模型特点,对于后续的结构优化可采用拓扑形式,便于研发成本的进一步降低。