喷气燃料罐式集装箱水冷系统设计与计算

阎 炼,王 琦

(92942 部队,北京 100161)

0 引言

喷气燃料具有闪点低、易挥发的特点,其挥发的油气与空气混合可形成可燃性气体,当气体达到一定浓度时,遇明火就会引起燃烧和爆炸。另外,喷气燃料在流动、过滤、混合、加注、晃动时,以及喷气燃料舱在喷雾、喷射、冲洗等情况下,静电负荷的积累也会引起燃烧和爆炸。因此,存储喷气燃料的部位属于高危险性和易爆炸区域。通过降低温度等方法防止喷气燃料燃烧或爆炸至关重要。

某直升机保障系统采用集装箱式结构,可临时加装在船只甲板面上,使其具备直升机加油等保障能力。为实现可移动和快速加装,该系统采用专用罐式集装箱存储喷气燃料,相对于常规船只设置于甲板下的喷气燃料舱,由于罐式集装箱放置于甲板上,存储的喷气燃料在日晒高温环境中容易升温过高,一方面油料温度高时挥发性强,存在安全隐患[1-2],另一方面油温长时间处于过高状态容易引起油料变质,均对直升机使用安全造成影响。为解决上述问题,在罐式集装箱设计中加入水冷系统,在油温超过安全阈值时开启进行降温。上述水冷系统的设计和分析计算是罐式集装箱设计中的关键点,对于喷气燃料水冷效果,以及对船只淡水存储量和制淡能力要求均有重要的影响。本文结合某型喷气燃料罐式集装箱的水冷却系统设计与计算,提出喷气燃料罐式集装箱水冷设计及计算的一般方法。

1 水冷系统工作环境和技术形式

目前,国内外学者对于地面油罐/化工品罐在火灾条件下的消防水冷问题进行了大量分析研究[3-5],主要采用固定式、半固定式消防冷却系统等[6],但对油罐/化工品罐在夏季高温环境下的预防性防晒冷却降温问题研究较少。在海上甲板环境中的喷气燃料罐式集装箱,由于夏季中的太阳辐射、环境最高温度等较一般陆地环境更高,更易出现油温过高的危险。

一般化工厂区,环境温度最高不超过45 ℃,太阳辐射强度最高约700 W/m2[7]。而根据《GJB1060.2-1991 舰船环境条件要求气候环境》,海面环境温度最高可达51 ℃,太阳辐射强度最高可达1110 W/m2[8],相比一般地面环境条件更为恶劣。当油罐箱处于日晒高温环境中,水冷却能有效降低罐箱表面温度,防止罐内油料温度升高超过闪点,引起事故危险。常用的水冷却装置技术形式主要有水喷淋式、水喷雾式、罐壁配水流动式[9]。

水喷淋方式是沿罐箱上半部安装一个环形水管,管中开多个小孔。借助温度传感器的作用,在罐箱内部喷气燃料温度高于设定值时,水管阀门自动开启,冷却水通过小孔向油罐箱各部位进行喷淋,从而达到降低罐壁温度、罐内油料温度与压力的目的,以保护球罐不受破坏。水喷雾系统是在水喷淋基础上发展改进的,它是利用高压水经过专用的水雾喷头将水喷射成雾状水滴。雾状水滴喷射到高温油罐箱表面时,因为换热面积大,水滴将会从罐壁吸收大量的热而迅速气化,从而使油罐表面温度降低,效果较固定水喷淋方式更好。罐壁配水流动式是在油罐箱管壁紧密安装多条冷却管道,冷却水在管道中以设定的压力、流速进行流动,从而带走罐壁热量,降低油料温度。冷却管道通常为绕罐壁螺旋式布置或多重往复式布置,以增加冷却水与罐壁接触时间,达到冷却水与管壁充分接触、吸收热量的目的。

前两种水冷方式系统较为复杂,喷头容易堵塞,维护比较困难,且容易对油罐箱外壁造成腐蚀、生锈。而罐壁配水流动式单阀起动快,冷却水不与油罐箱外壁直接接触,对其无锈蚀风险,且冷却水可二次循环使用,缺点是单次吸收热量有限,一次冷却效果不佳,但其可长时间循环冷却工作,累计吸收热量较多,降温效果较好。综合分析,拟在某型喷气燃料罐式集装箱设计中采用罐壁配水流动式水冷设计。

2 油罐箱冷却水相关规范

对于喷气燃料罐式集装箱的罐壁配水流动式水冷设计,关键问题之一是冷却水供给量的计算。国内对油罐冷却装置以及冷却水供给量、供给强度等具有相关的标准规范。例如原《GBJ74-84石油库设计规范》提出,采用固定冷却方式时,着火油罐为固定顶及浮盘为浅盘和浮舱为易熔材料的内浮顶油罐,油罐消防冷却水供给强度为2.5 L/(min·m2);着火油罐为浮顶、内浮顶油罐,油罐消防冷却水供给强度为2.0 L/(min·m2),相邻油罐冷却水供给强度为1.0 L/(min·m2)。后续提出的《GB50160-2008 石油化工企业设计防火规范》以及《GB50074-2011石油库设计规范》,规定油罐冷却水的供给强度同样为2.0 L/(min·m2)。而参考国外相关标准规范,例如美国消防协会《NFPA-152007水喷雾固定系统防火标准》,冷却水供给强度为10.2 L/(min·m2)。相比之下,国内外对油罐箱冷却水供给量的规范存在较大差异,我国相关规范的合理性有待进一步研究。

此外,我国相关标准对冷却水供给范围的规定也不尽相同。目前,我国油罐冷却水多用于石化行业和建筑行业。石化行业规定冷却用水流量的确定取决于油罐罐壁面积,油罐的周长和高度都是影响冷却水流量的重要因素;建筑行业规定冷却水流量的确定只与油罐周长有关,不考虑油罐的高度。通过对比石化行业和建筑行业对冷却水供给范围、供给强度以及数值单位的规定,可发现石化行业和建筑行业对上述内容的要求存在较大差异[10]。由此可见,对于喷气燃料罐式集装箱的水冷设计,不可仅参考某一标准规范确定冷却水供给量,须按照实际油罐尺寸、使用环境等因素进行分析计算。

3 冷却水供给量计算

某型喷气燃料罐式集装箱储存的高闪点喷气燃料密度约0.84 ×103kg/m3,闪点大于60 ℃[11-12]。为保证油料的安全可靠性,根据相关规范要求,经水冷却后油料温度应不高于40 ℃。假定罐箱使用的最高环境温度为55 ℃,太阳辐射最大强度为1 120 W/m2,上述极端环境温度和太阳辐射每天持续10 h。冷却水压力为0.5 MPa,初始温度为20 ℃,当喷气燃料温度超过40 ℃时,水冷系统自动开启工作并进行降温,经冷却系统运行后,冷却水温升10 ℃。

罐箱附近无大功率发热设备,故系统外部热负荷主要有环境温差传导热负荷P1与太阳辐射热负荷P2,系统内部热负荷为油料降温所需散热量Q1。根据罐箱的日常使用流程,冷却系统工作主要分为以下两种工况。

(1)一般工况:外界温度55 ℃,太阳辐射1 120 W/m2,喷气燃料初始温度40 ℃,要求保持油温不升高,此时冷却水仅需抵消外部热负荷。

(2)极端工况:外界温度55 ℃,太阳辐射1 120 W/m2,喷气燃料初始温度55 ℃,要求将油温降低并保持为40 ℃,此时冷却水需抵消外部热负荷,并吸收油料降温所需散热量。

3.1 温差传导热负荷P1 计算

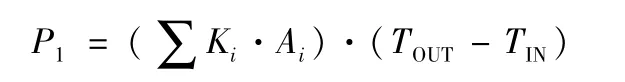

罐箱尺寸(长×宽×高)为6 058 mm ×2 438 mm ×2 591 mm,罐箱所处工作环境最大温度为55 ℃,罐内油温40 ℃,此时油罐箱内外环境温度差传导热负荷计算公式为:

式中:Ki为油罐箱第i 面传热系数,W/(m2·℃),箱底与船体钢甲板接触,传热较大,取综合传热系数1.6 W/(m2·℃),箱壁传热系数取0.85 W/(m2·℃);Ai为油罐箱第i面传热面积,m2;TOUT为外界环境温度,℃;TIN为罐内油料温度,℃。

经计算,温差传导热负荷P1=1 101 W。

3.2 太阳辐射热负荷P2 计算

太阳照射可产生辐射热,由于太阳对罐箱的照射任何时候都不可能所有箱体外表面垂直受到照射,其照射面考虑到有直射和漫射,照射面通常取箱体的3个表面积(正面、侧面、上表面)之和,太阳照射通过箱壁传入箱内辐射热负荷按下式计算:

式中:Si为油罐箱第i个受照射面面积,m2;Es为太阳辐射强度,取1 120 W/m2;λ为辐射热吸收率。

经计算,太阳辐射热负荷P2=986 W。

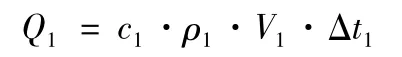

3.3 油温降低所需散热量Q1 计算

罐箱有效容积为21 m3,喷气燃料温度从55 ℃冷却降温至40 ℃,高闪点喷气燃料密度为0.84 ×103kg/m3,比热容为2.2×103J/(kg·℃);故油温降低所需散热量计算公式为:

式中:c1为油料比热容,J/(kg·℃);ρ1为油料密度,kg/m3;V1为油料体积,m3;Δt1为油料冷却前后温差,℃。

经计算,油温降低所需散热量Q1=5.88×108J。

3.4 冷却水供给量计算

一般工况下,为保证油料温度不升高,冷却水吸热量需大于外部热负荷,即温差传导热负荷P1与太阳辐射热负荷P2。水冷散热平衡计算公式[13-14]为:

式中:P为冷却水吸热量,W;c2为冷却水比热容,取4.2×103J/(kg·℃);ρ2为冷却水密度,取1×103kg/m3;q为冷却水流量,m3/s;Δt2为冷却水温升,取10 ℃。

故冷却水最小流量为:

冷却系统每天最大工作时长为10 h,一天的冷却水最小用量为1 788 L≈1.79 m3。

最恶劣工况下,需将油温从55 ℃降至40 ℃,并保持油温不升高,冷却水制冷量需大于外部热负荷与内部热负荷之和。冷却水供给量一部分抵消外部热负荷,一部分吸收油温降低所需散热量。抵消外部热负荷用冷却水供给量等同于一般工况下的冷却水供给量,吸收温降低所需散热量用冷却水供给量计算公式为:

式中:V2为所需冷却水体积,m3。

经计算,吸收散热量用冷却水供给量为14 m3,故此时总的冷却水需求量为15.8 m3。

通过对罐箱样机模拟极端环境条件下的冷却试验,试验中冷却水供给量约17.5 m3,与计算结果相差约9.7%,考虑试验中的误差因素,可认为计算结果可靠准确。

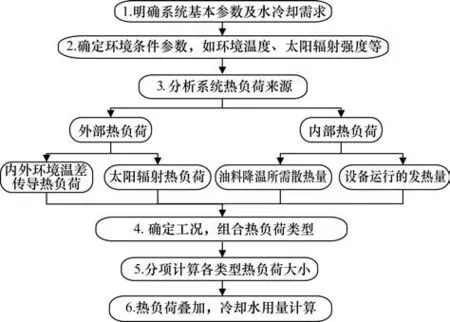

4 冷却水供给量一般计算流程

根据某型喷气燃料罐式集装箱设计研究,归纳水冷系统冷却水供给量一般计算流程(图1)如下。

图1 冷却水供给量一般计算流程

(1)明确系统基本参数,如油料类别、密度、比热容、油罐箱大小、有效容积、系统工作时长、导热系数等。确定系统水冷却需求,如需将油温冷却至多少度。

(2)确定环境条件参数,如系统外部环境温度、太阳辐射强度等。

(3)分析系统热负荷来源,系统热负荷分为外部热负荷和内部热负荷。其中外部热负荷包括内外环境温差传导热负荷、太阳辐射热负荷等;内部热负荷包括油料降温所需散热量、设备运行的发热量等。

(4)确定系统工作工况,不同工况下系统热负荷类型可能不同。

(5)按不同工况,分项计算各类型的热负荷大小。

(6)综合各项热负荷,计算系统所需冷却水总量。

5 结束语

本文探讨了存储喷气燃料的罐式集装箱水冷系统与一般油罐/化工罐水冷系统的差别,提出针对甲板上喷气燃料罐式集装箱水冷系统的技术形式。简要分析了国内油罐箱冷却水相关规范现状,结合某直升机保障系统中的喷气燃料罐式集装箱的特点,对喷气燃料罐式集装箱的水冷系统进行设计与计算,计算内容包括温差传导热负荷计算、太阳辐射热负荷计算、油温降低所需散热量计算以及冷却水供给量计算,提出了喷气燃料罐箱水冷系统设计与冷却水供应量的一般计算流程。该计算结果与罐箱样机甲板冷却试验结果基本一致,可为类似水冷系统的设计和冷却水供给量计算提供参考。