CO2 用于K-OBM-S 转炉冶炼不锈钢的理论分析与实践

赵鑫淼, 娄 健, 马骏鹏, 郑立春

(1. 太钢不锈钢股份有限公司, 太原030003; 2. 东北大学 冶金学院, 沈阳110819)

钢铁生产是CO2排放“大户”.面对国家“双碳战略”,如何降低CO2排放并将CO2进行资源化利用引起越来越多的冶金工作者的重视.目前,在碳钢冶炼方面,CO2已有小部分应用,如作为炼钢搅拌气,作为反应介质代替部分O2,以及作为炼钢保护气,包括出钢钢包内钢液保护、LF 内钢液保护、中间包及模铸注流保护等[1-4].

在不锈钢冶炼方面,孙越等[5]利用管式炉研究发现不锈钢AOD 冶炼过程中,在高碳区CO2可以代替一定的O2和Ar,实现脱碳保铬的效果.随着代替Ar 的CO2的比重增加,熔池的脱碳率会提高,但是Cr 损失率也会增大.李强等[6]从热力学方面对CO2应用于AOD 炉中脱碳保铬进行了研究,发现在高碳区[w(C)≥0.5%]无需混入Ar 即可完成脱碳保铬,但在低碳区则需要混入一定比例的Ar,以进一步降低CO 分压.王容岳等[7]通过热力学计算发现,在高碳区喷吹CO2-O2混合气体有利于AOD 冶炼过程中脱碳保铬.随着CO2比例的增加,保铬效果增强,而脱碳速率降低,导致熔池温度偏低,故CO2喷吹体积分数应控制在20%~40%.

CO2用于不锈钢冶炼时,涉及脱碳保铬等一系列问题,工艺难度较碳钢冶炼更大.目前,CO2用于不锈钢冶炼方面的研究很少,且尚无公开的工业试验报道.因此,本文中基于太钢K-OBM-S转炉冶炼不锈钢工艺,分析CO2在不锈钢冶炼过程中的热力学基础问题,并开展相关工业试验,进一步探讨CO2在不锈钢生产领域的合理使用工艺.

1 理论研究

1.1 CO2 与钢中活性元素反应的吉布斯自由能

不锈钢吹炼的主要目的是脱碳.在吹氧脱碳过程中,除了C,钢水中的Si,Mn,P,Cr,Fe 等活性元素也会发生氧化反应,形成相应的氧化物并进入渣中.对于CO2炼钢新工艺,可行的操作是底吹CO2以替代Ar 或N2.与Ar 或N2相比,CO2具有一定的氧化性,但是其氧化性又显著低于O2.因此,除了具有Ar 或N2的搅拌作用外,CO2可能会与钢水中的C,Si,Mn,P,Al,Cr,Fe 等活性元素发生化学反应,主要反应化学式如表1 所列.

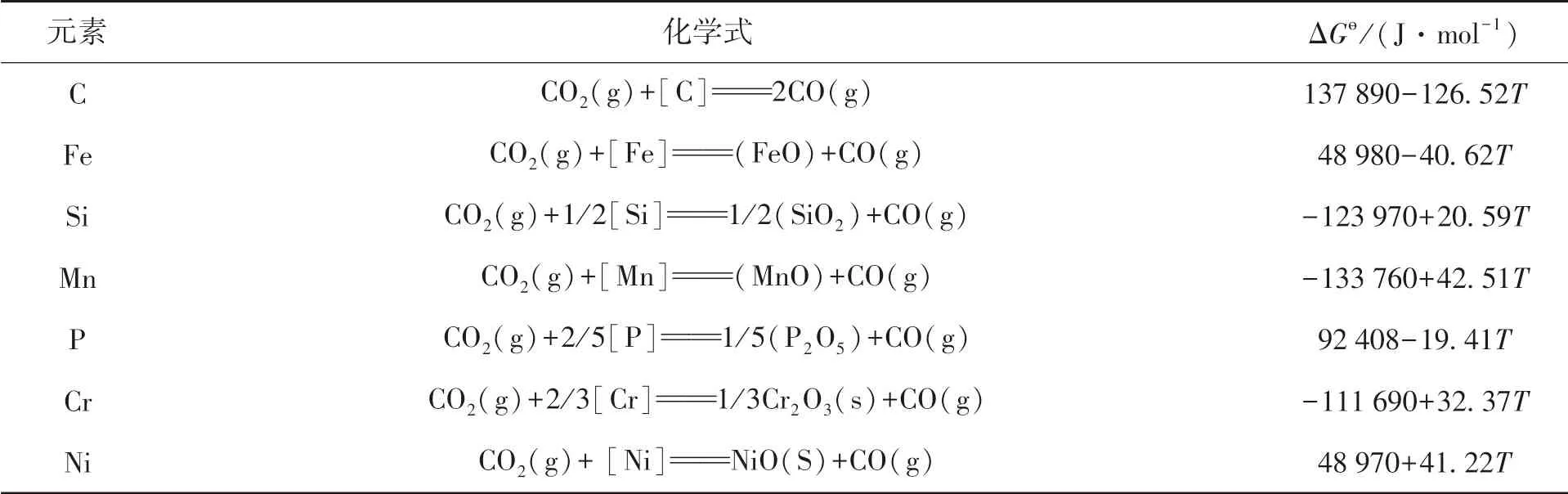

表1 钢中常见元素与CO2 反应的化学式及吉布斯自由能Table 1 Reaction equations and Gibbs free energies between common elements in steel and CO2

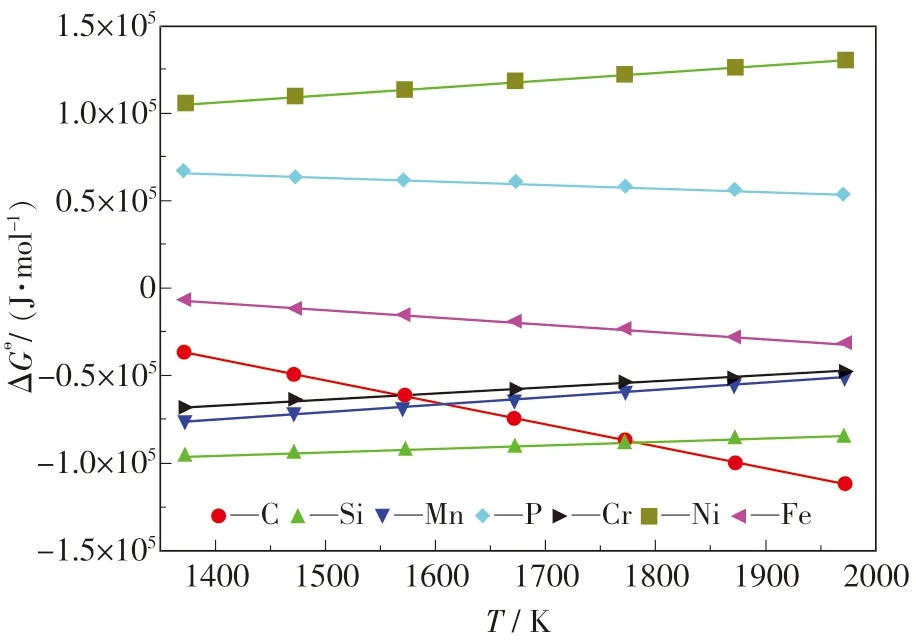

为确定CO2与钢水中C,Si,Mn,P,Cr 等活性元素发生氧化反应的可能性,根据表1 中各化学反应的吉布斯自由能公式,计算了CO2和钢中活性元素反应的吉布斯自由能与温度的关系,结果如图1 所示.在炼钢温度区间内,P,Ni 与CO2反应的吉布斯自由能均大于0,表明CO2与P,Ni 不反应.C,Si,Mn,Cr,Fe 与CO2反应的吉布斯自由能均小于0,且它们的吉布斯自由能绝对值从大到小排列顺序为Si>Mn>Cr>Fe.根据选择性氧化的原理,ΔGө越低,元素越先反应,所以各元素与CO2的反应顺序为Si>Mn>Cr>Fe.该顺序与O2作为氧化剂时各元素反应先后顺序一致.对于C,随着温度的升高,其吉布斯自由能绝对值增大,并依次大于Cr,Mn 和Si.该变化趋势对脱碳保铬操作非常有利.

图1 钢中常见元素与CO2 反应的吉布斯自由能和温度的关系Fig.1 Relationship between Gibbs free energy and temperature of reactions between common elements in steel and CO2

需要说明的是,上述吉布斯自由能计算假定表1 中所有反应物和生成物热力学活度均为1,该假设与实际偏差较大,尤其是对钢水中[C],[Si],[Mn]和[Cr]的热力学活度而言.因此,上述热力学计算无法准确指导CO2在钢水脱碳方面的应用.理论上,钢水中各元素的热力学活度可以根据Wagner 公式进行计算.但是,目前活度方面的热力学数据主要集中在1 873 K,其他温度下的热力学数据严重缺乏. 因此, 本文中利用FactSage 8.1热力学软件(采用FSstel,FToxide 和FactPS 数据库)获取不同炼钢温度下钢水中相关元素的热力学活度,用于后续热力学计算.

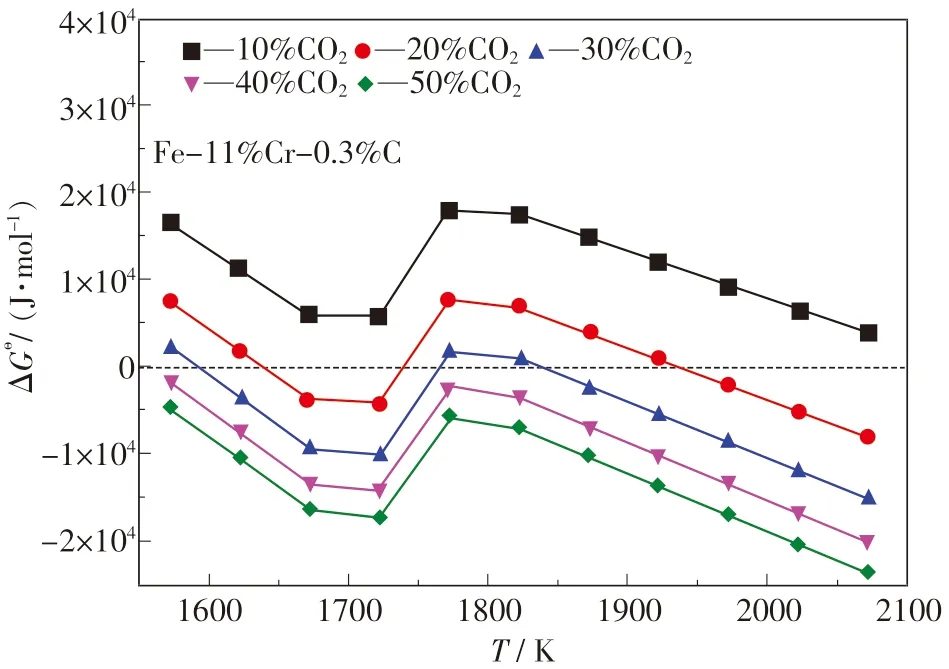

K-OBM-S 转炉主要生产400 系不锈钢,根据Cr 成分可以分为Cr11 系、Cr17 系和Cr21 系.因此,以Cr11 系中的409 不锈钢(Fe-11%Cr)为例,假定底吹O2和CO2的总压力以及产物CO 的压力均为101.325 kPa.当碳质量分数为0.3%时,计算了不同CO2体积分数下CO2与钢中[C]反应的吉布斯自由能和温度的关系,如图2 所示.由图可知,随着CO2体积分数的增加,CO2与[C]反应的吉布斯自由能值更小,即更容易发生脱碳反应.实际生产中,采用全O2脱碳时,终点钢水温度约为1 973 K.采用CO2代替部分O2时,由于CO2与[C]反应为吸热反应,脱碳终点钢水温度可能显著低于1 973 K.另外,K-OBM-S 转炉终点碳质量分数一般控制在0.3%左右,此时碳含量较低,热力学上不易与CO2发生反应.因此,为最大化利用CO2进行脱碳和替代Ar,根据图2 所示的计算结果,底吹气中CO2体积分数应高于30%,以此保证在脱碳末期CO2仍能参与脱碳反应.

图2 不同CO2 体积分数下CO2 与409 不锈钢中[C]反应的吉布斯自由能和钢水温度的关系Fig.2 Relationship between Gibbs free energy and molten steel temperature of reaction between [C] in 409 stainless steel and CO2 under different CO2 volume fractions

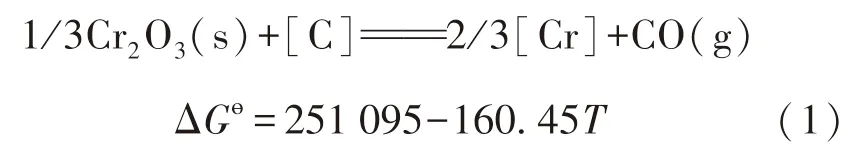

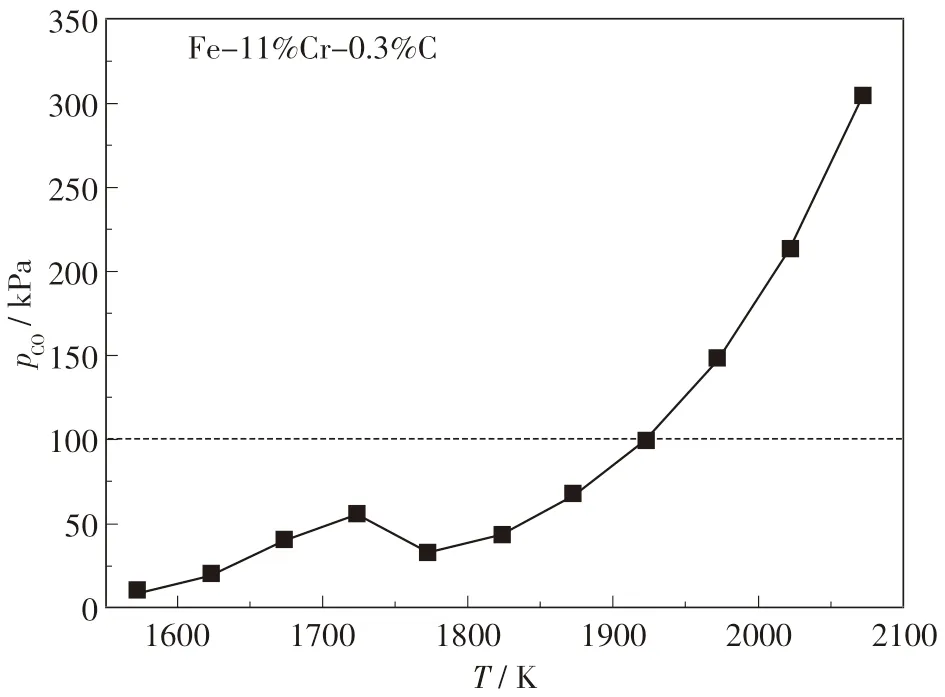

1.2 脱碳保铬

不锈钢吹炼过程中利用碳氧反应将碳脱掉,同时要避免铬的氧化,即脱碳保铬,其化学反应式如式(1)所示.理论上,降低CO 的分压有利于脱碳保铬.图3 所示是避免Fe-11%Cr-0.3%C 钢水中Cr 氧化时钢水温度与CO 平衡分压的关系.由图可知,随着钢水温度的增加,CO 平衡分压相应增加,对避免Cr 氧化有利.假定钢水中CO 压力为101.325 kPa 时,若要避免Cr 的氧化,钢水温度应高于1 923 K.由于CO2与[C]的反应为吸热反应,CO2参与碳氧化时会降低钢水温度.因此,应严格控制底吹气中CO2的占比即CO2的总流量,保证脱碳结束时钢水温度高于1 923 K,从而抑制Cr的氧化.

图3 避免Cr 氧化时钢水温度与CO 平衡分压的关系Fig.3 Relationship between molten steel temperature and CO equilibrium partial pressure when avoiding Cr oxidation

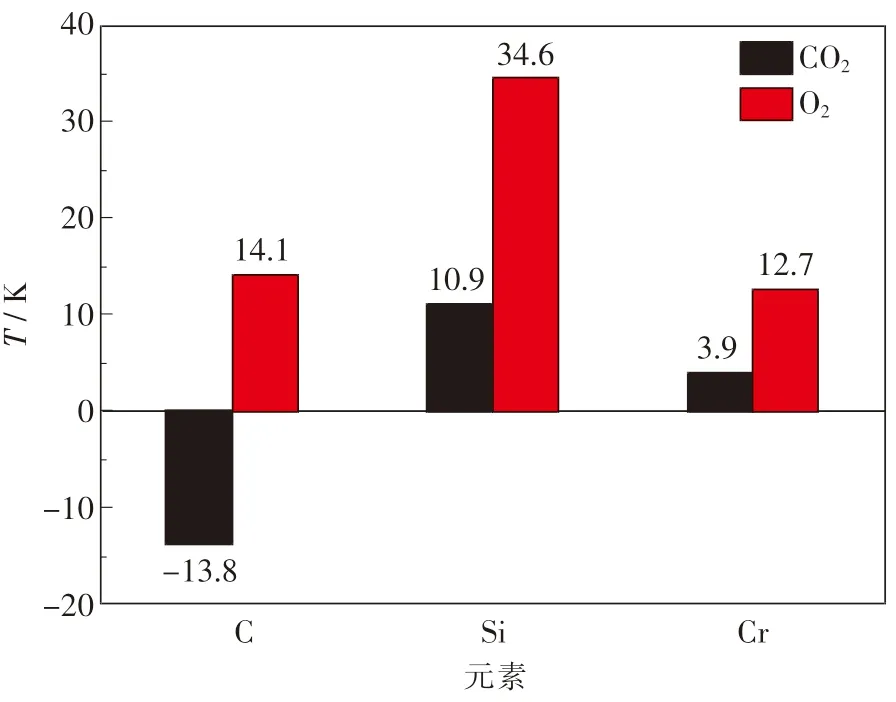

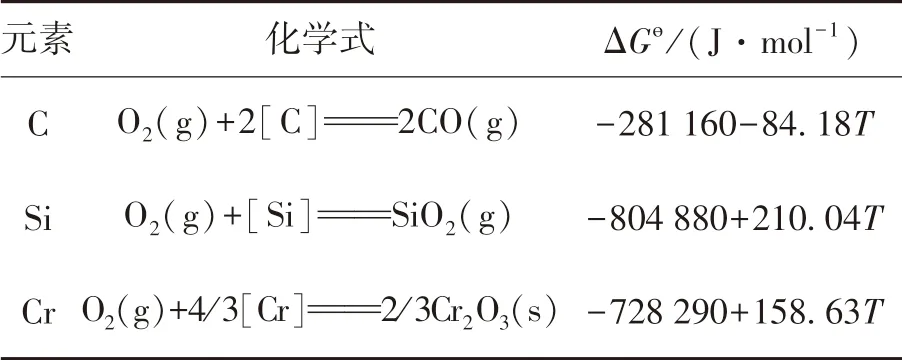

1.3 CO2 氧化反应对钢水温度的影响

C,Si,Mn,Cr 等元素氧化的化学热是钢水最重要的热源.由表1 中的吉布斯自由能公式可知,CO2氧化Si,Mn 和Cr 属于放热反应,而CO2氧化C 属于吸热反应.CO2与C 的吸热反应会降低钢水温度,对脱碳保铬、废钢添加等非常不利.

图4 所示是CO2和O2氧化1 kg C,Si 和Cr对1 t 409 不锈钢钢水温度的影响.本计算中用到的O2与[C],[Si]和[Cr]反应的化学式及吉布斯自由能公式如表2 所列.另外,假定钢水热容为Fe和Cr 热容的线性加和,即CFe·wFe+CCr·wCr,其中wFe和wCr分别为钢水中Fe 和Cr 的质量分数,CFe和CCr分别为Fe 和Cr 的热容,热容值分别为46.02 和46.68 J/(K·mol).由图4 可知,O2氧化1 kg C,Si 和Cr 时1 t 409 不锈钢钢水分别升温14.1,34.6 和12.7 K.CO2氧化1 kg C,Si 和Cr 时1 t 409 不锈钢钢水分别降温13.8 K、升温10.9 和3.9 K.CO2参与氧化反应对钢水降温影响显著.

图4 O2 和CO2 氧化1 kg 元素对1 t 409 不锈钢钢水温度的影响Fig.4 Comparison between the effects of oxidizing 1 kg elements by O2 and CO2 on the temperature of 1 ton molten 409 stainless steel

表2 O2 与[C],[Si]和[Cr]反应的化学式及吉布斯自由能Table 2 Equations and Gibbs free energies of the reactions between O2 and [C], [Si], [Cr]

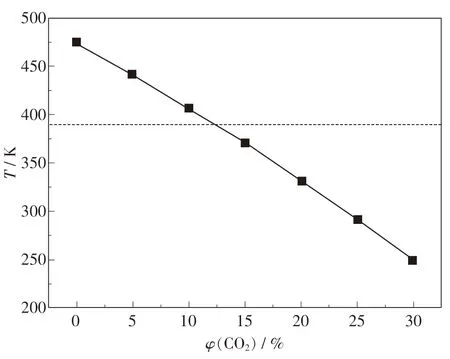

太钢采用K-OBM-S 转炉冶炼不锈钢时,入炉铁水通常含有质量分数在5.0%左右的C 和0.1%左右的Si,温度为1 530 K 左右.吹炼末期所加入的铬铁成分如下:Fe-69%Cr-8%C-0.05%Si.吹炼结束后,钢水终点C 质量分数为0.3%左右,Si 基本全部氧化.假定炉子热效率为85%[8],计算O2和CO2混合喷吹气体中CO2体积分数对409不锈钢钢水终点温度的影响,结果如图5 所示.随着CO2体积分数的增加,钢水升温呈线性下降.由图3 可知,为实现脱碳保铬,吹炼终点钢水温度应高于1 923 K.因此,K-OBM-S 转炉吹炼过程中钢水应升温390 K 以上.由图5 可知,O2和CO2混合喷吹气体中CO2体积分数应小于12.3%.需要说明的是,该混合喷吹气体中的O2包含顶吹O2和底吹O2.进一步计算可知,对于80 t 钢包,CO2气体的总流量应低于6.56 m3/t,以此保证终点钢水温度高于1 923 K.

图5 喷吹气体中CO2 体积分数对钢水升温的影响Fig.5 Effect of CO2 volume fraction in injection gas on temperature rise of molten steel

2 工业试验

为验证上述理论分析,以409 不锈钢为例,在太钢对K-OBM-S 转炉使用CO2代替Ar 工艺开展工业试验.与传统BOF 转炉不同,K-OBM-S 转炉的底吹气体是O2和Ar 混合气体.原工艺底吹O2流量为30 m3/min,底吹Ar 流量为30 m3/min,即底吹气组成为O2-50%Ar.对于试验炉次,底吹O2流量为35 m3/min,底吹CO2流量为27 m3/min,无Ar 供给,即底吹气组成为O2-44%CO2.除底吹气体组成和流量不一样外,原工艺和试验工艺的其他工艺参数,如入炉铁水温度和成分、顶吹供氧强度、废钢加入量等,基本一样.入炉铁水温度为1 533 K,入炉铁水中C 和Si 的质量分数分别为5.0%和0.1%.吹炼过程中在不同时间点多次测量钢水碳含量(质量分数,下同)和温度.吹炼结束后加入硅铁还原不锈钢渣中的氧化铬.铬还原结束后取渣样,磨碎后用X 射线荧光光谱(XRF)分析不锈钢渣的化学成分.

3 结果与讨论

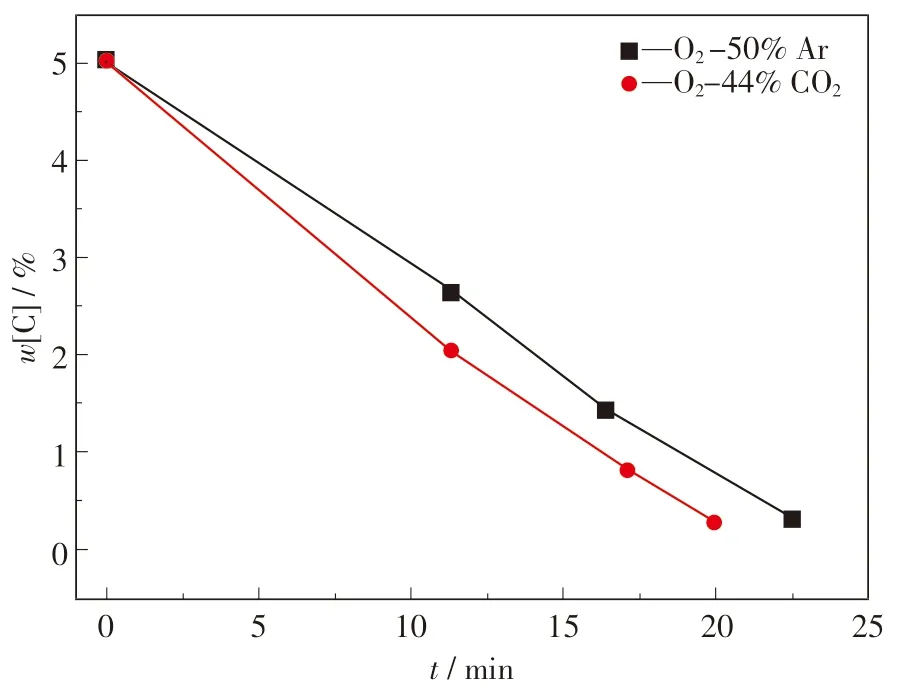

图6 所示是不同底吹气工艺下吹炼时间与409 不锈钢钢水碳含量的关系.相比原工艺(O2-50%Ar),试验工艺(O2-44%CO2)脱碳速度更快.在相同的吹炼时间内,试验工艺可以得到更低的碳含量.以吹炼时间11.3 min 为例,原工艺的碳质量分数为2.64%,试验工艺的碳质量分数为2.05%,试验工艺脱碳量增加0.59%.假定底吹O2和CO2气体的脱碳效率为100%.试验工艺高O2流量引起的碳质量分数差异为0.09%,试验工艺CO2引起的碳质量分数差异为0.25%.CO2和额外O2所增加的脱碳量(0.34%)远低于实际测量的脱碳量差异(0.59%).该现象产生的原因可能是底吹CO2使顶吹O2的脱碳量增加了0.25%.1体积CO2可以产生2 体积CO,因此,CO2能增加钢水搅拌强度,进而提高顶吹O2的脱碳效率.试验工艺吹炼20 min 后将碳质量分数降低到0.29%,而原工艺需22.5 min 才将碳质量分数降低到0.32%.因此,底吹CO2能显著提升脱碳速度.

图6 不同底吹气工艺下吹炼时间与409 不锈钢钢水碳含量的关系Fig.6 Relationship between blowing time and carbon content in molten 409 stainless steel under different bottom blowing processes

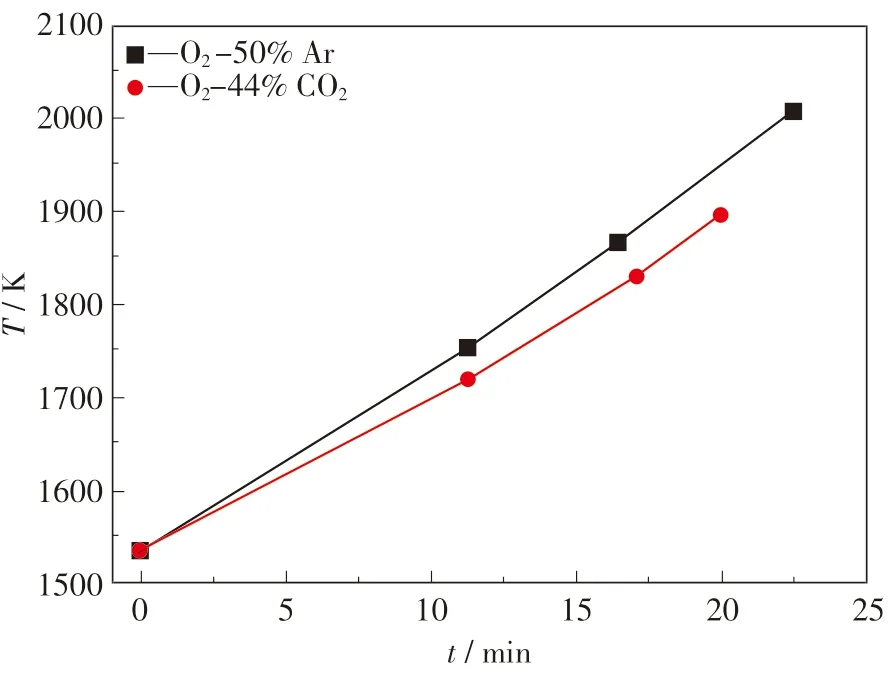

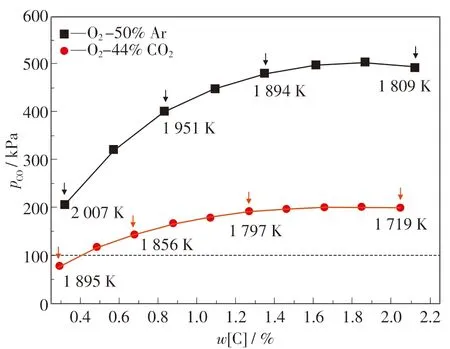

图7 所示是不同底吹气工艺下吹炼时间与409 不锈钢钢水温度的关系.在相同吹炼时间内,试验工艺的钢水温度显著低于原工艺,且该温度差异随着吹炼时间的延长而扩大.在11.3 min 时,试验工艺钢水温度比原工艺钢水温度低34 K.在吹炼终点,原工艺钢水温度为2 007 K,试验工艺钢水温度为1 895 K,比原工艺钢水温度低112 K.很明显,底吹CO2能大幅度降低脱碳终点钢水温度.偏低的钢水温度对脱碳保铬和后续精炼均有不利的影响.

图7 不同底吹气工艺下吹炼时间与409 不锈钢钢水温度的关系Fig.7 Relationship between blowing time and temperature of molten 409 stainless steel under different bottom blowing processes

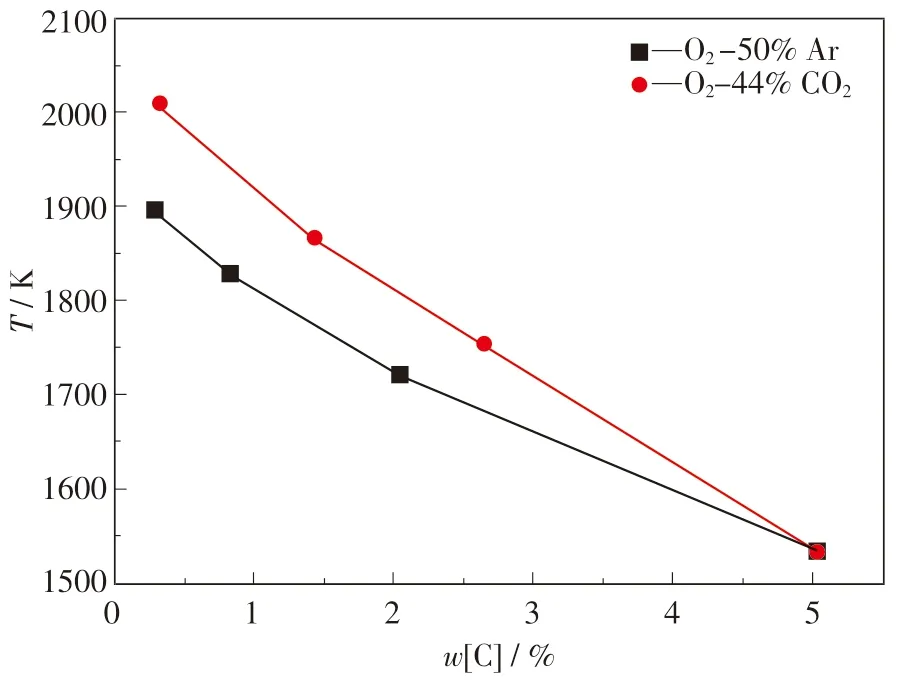

图8 所示是不同底吹气工艺下409 不锈钢钢水碳含量与温度的关系.在相同碳含量下,试验工艺的钢水温度显著低于原工艺的钢水温度,且该温度差异随着碳含量的降低而急剧扩大,表明CO2全程参与脱碳反应.

图8 不同底吹气工艺下409 不锈钢钢水碳含量与温度的关系Fig.8 Relationship between carbon content and temperature of molten 409 stainless steel under different bottom blowing processes

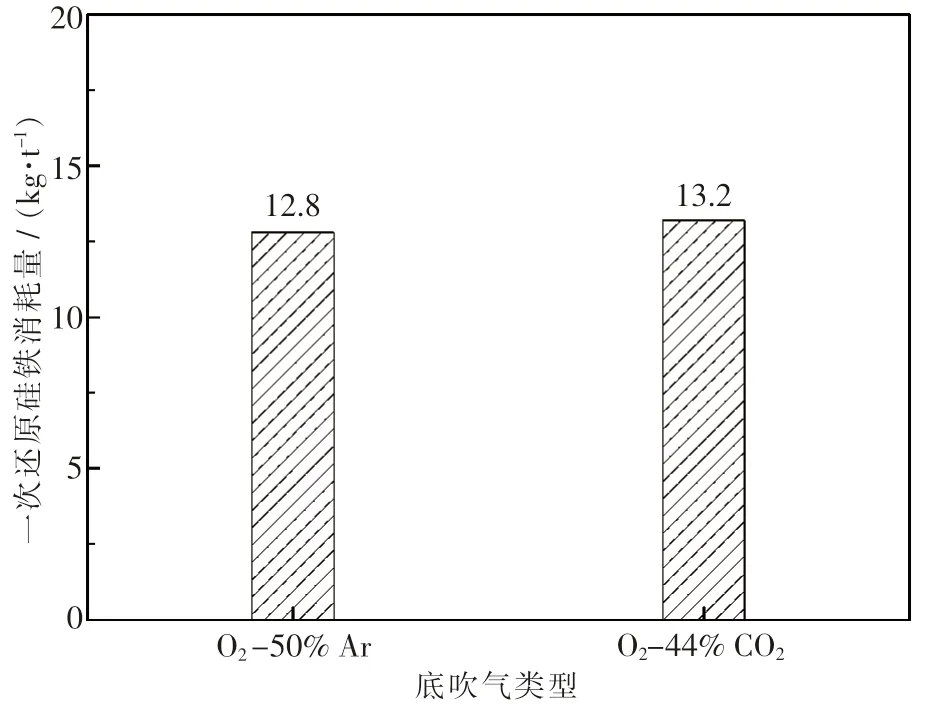

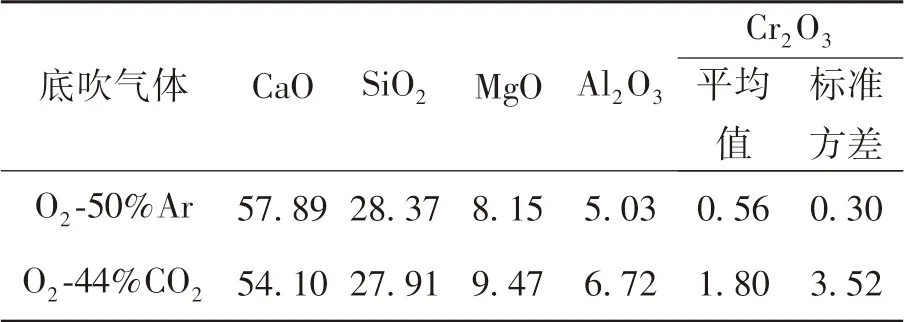

图9 所示是不同底吹气工艺下脱碳结束后一次还原硅铁消耗量的对比.实际生产中,脱碳结束后需要加入一定量的硅铁以还原不锈钢渣中的氧化铬.原工艺的硅铁消耗量为12.8 kg/t,而试验工艺的硅铁消耗量为13.2 kg/t.试验工艺较高的硅铁消耗量表明该工艺下Cr 氧化严重.表3 所列是不同底吹气工艺下一次硅铁还原后炉渣的化学成分.由于两种底吹工艺的造渣工艺相同,顶渣中CaO,SiO2,MgO 和Al2O3含量比较接近.但是,与原工艺相比,即使试验工艺的一次硅铁消耗量增加,不锈钢渣中残留的Cr2O3含量仍偏高,且波动较大.因此,试验工艺中Cr 氧化程度更高.根据图3 中的计算结果,为抑制Cr 的氧化,脱碳结束时钢水温度应高于1 923 K.试验工艺脱碳结束时,钢水温度为1 895 K,因此发生Cr 氧化不可避免.

图9 不同底吹气工艺下一次还原硅铁消耗量Fig.9 Consumption of primary reduction ferrosilicon under different bottom blowing processes

表3 不同底吹气工艺下硅铁还原后炉渣的化学成分(质量分数)Table 3 Chemical compositions of slags after reduction by ferrosilicon under different bottom blowing processes (mass fraction) %

图10 所示是不同底吹气工艺下脱碳保铬反应的CO 平衡分压计算结果.由公式(1)可知,为计算CO 平衡分压,需知道钢水中[C]和[Cr]的热力学活度,以及钢水温度.钢水温度和碳含量的对应值可通过图8 获取.钢水中[C]和[Cr]的热力学活度通过FactSage 8.1 热力学软件获取.由图10 可知,对于原工艺,在整个吹炼过程中CO 平衡分压均高于101.325 kPa.而对于试验工艺,当碳含 量 为 0.41% 时, CO 平 衡 分 压 恰 好 为101.325 kPa.吹炼终点钢水中碳的质量分数为0.29%,对应CO 平衡分压为77.007 kPa.因此,试验工艺脱碳末期发生了Cr 的氧化,导致一次硅铁消耗量增加,且不锈钢渣中残留的Cr2O3含量提高.进一步分析可知,若CO2参与脱硅和脱碳的效率为100%,理论上CO2总流量与其导致的温降呈线性关系.本试验中CO2总流量为6.75 m3/t,导致钢水温降112 K.因此,为使脱碳终点钢水温度高于1 923 K,则实际生产过程中CO2总流量应低于5.06 m3/t.

图10 不同底吹气工艺下脱碳保铬反应的CO 平衡分压Fig.10 CO equilibrium partial pressure for decarburization and chromium preservation under different bottom blowing processes

综上,K-OBM-S 转炉在吹炼期使用CO2替代Ar 可显著提高脱碳速度,且降低Ar 消耗,具有可行性.对使用CO2导致的温降及其诱发的Cr 氧化问题,需合理控制底吹CO2的总流量,以此控制脱碳终点钢水温度.对脱碳终点钢水温度较高的钢种,可充分利用CO2替代Ar 进行控温,能够有效降低生产成本.

4 结 论

(1)CO2为弱氧化性气体,可以与钢水中的[C],[Si],[Mn]和[Cr]等元素发生氧化反应.

(2)热力学上,O2氧化1 kg C,Si 和Cr 时1 t 409 不锈钢钢水分别升温14.1,34.6 和12.7 K.CO2氧化1 kg C,Si 和Cr 时1 t 409 不锈钢钢水分别降温13.8 K、升温10.9 和3.9 K.

(3)热力学上,为使在脱碳末期CO2仍能参与脱碳反应,底吹气中CO2体积分数应高于30%.但是,为避免Cr 氧化的发生,CO2的总流量应低于6.56 m3/t,以此保证脱碳终点钢水温度在1 923 K以上.

(4)与原底吹工艺(O2-50%Ar)相比,试验工艺(O2-44%CO2)将脱碳时间从22.5 min 显著缩短到20 min.同时,试验工艺将脱碳终点钢水温度从2 007 K大幅度降低到1 895 K,不利于脱碳保铬,增加了铬铁消耗量和不锈钢渣中Cr2O3含量.

(5)K-OBM-S 转炉在吹炼期使用CO2替代Ar 具有可行性,但吹炼工艺还需进一步优化.