集成式电液制动系统设计及参数匹配的研究

刘兆勇,龙一鸣,厉逸航,谭小强,吴光强

(1.同济大学汽车学院,上海201804;2.格陆博科技有限公司,南通226000)

前言

防抱死制动系统(antilock braking system,ABS)、车身电子稳定控制(electronic stability control,ESC)、电 子 驻 车 制动(electronic parking brake,EPB)、电子制动力分配(electronic brakingforce distribution,EBD)系统等的出现,极大提升了车辆的制动效率与制动稳定性,改善了车辆的主动安全性能,但同时也对制动系统的结构和性能提出了更高的要求。近年来,随着汽车辅助驾驶系统(advanced driving assistance system,ADAS)和智能驾驶汽车技术的发展,配备稳定性程序的线控制动系统实现了踏板力和制动力的半解耦或全解耦,支持智能驾驶控制单元的直接控制,已成为目前汽车智能化、电气化的主要发展趋势。在国内外市场中,占据主流的线控制动系统主要来自德国的大陆、博世等零部件厂商和日本的丰田等整车厂商;而国内相关产品在技术层面与国外先进厂商差距较大,伯特利、亚太、汇众和格陆博等国内厂家都有相应商业化的产品。但在制动系统功能拓展的同时,部分系统采用了Add-in模式,即在原系统中添加部分零部件。这种方法虽然降低了开发成本与开发周期,但增加的零部件将占用更大的空间;同时随着系统的日渐复杂,控制信号的通道数不断增加,导致故障诊断、系统冗余设计难度增大。因此,有必要设计一种满足智能驾驶需求的集成式线控液压制动系统解决方案,以优化制动系统集成度与控制效率,满足增长的功能需求。

在新型制动系统的设计方面,袁朝春等设计了针对智能驾驶汽车的全线控制动系统数学模型,并设计鲁棒控制器,结合车辆动力学模型进行了仿真,验证了系统的有效性。在系统性能优化问题上,上官文斌等建立了集成式电液制动系统的运动学仿真模型,通过线性化得到了系统液压力传递函数,为简单系统向复杂系统的集成提供了理论方法支持;在系统参数匹配的过程中,制动系统对于电机输入的响应特性是重要的评价指标,据此,李聪波等优化了传动行星齿轮、滚珠丝杆等多个传动部件的参数,如转动惯量,但却忽略了驱动电机的参数匹配;Zhao等研究了电机功率对制动系统响应的影响,介绍了电液制动系统中附带的车辆控制器,实现了四轮夹紧力的调节,改善了制动时车辆的侧向动力学表现。陈文倩搭建了电动汽车复合制动系统仿真模型,提出了参数匹配与制动力分配优化方案;董瑜研究了电驱动制动系统的电机、液压系统和制动器的模型,并对比了多种制动压力算法,得到了不同车速下各种制动方法的特点。以上研究主要针对线控制动系统建立简化的数学模型,并通过仿真测试进行系统的参数匹配,而很少涉及集成式线控液压制动系统整体的架构设计、系统性能分析和功能算法测试验证等方面。

本文中提出了一种集成式线控液压制动系统,通过设计控制策略对该系统的14个电磁阀进行控制,可以实现4个制动轮缸的独立制动,并设计了行车制动、单轮建压、断电制动、故障诊断和紧急制动等多种工作模式。该系统不仅满足ABS、ESC、EPB、EBD等功能需求,也支持智能驾驶系统的开发。建立了电液制动系统的仿真模型,并通过理论分析与仿真测试相结合的手段对系统关键部件的性能参数进行了研究,最后利用设计的制动力分配与ABS控制策略,结合整车动力学模型和紧急制动场景进行联合仿真,对本文设计的集成式线控液压制动系统的整体性能进行了验证。

1 集成式线控液压制动系统架构设计

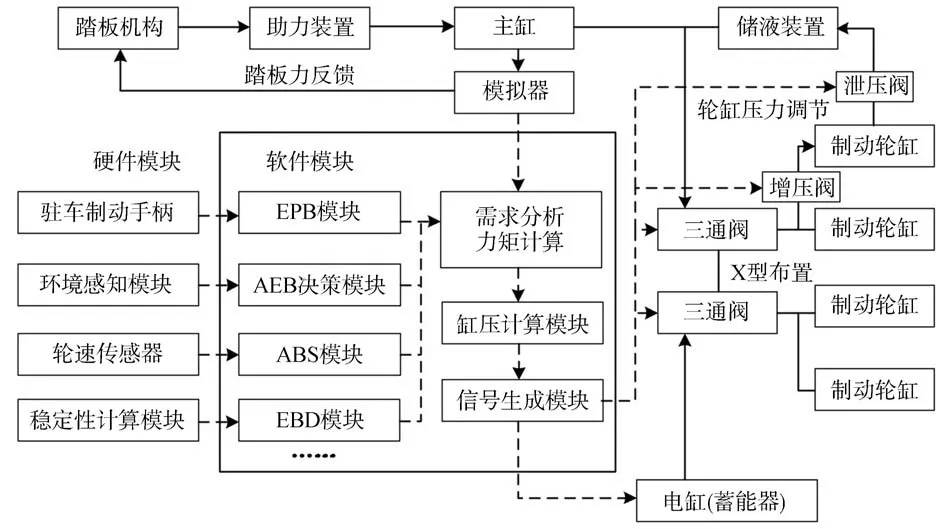

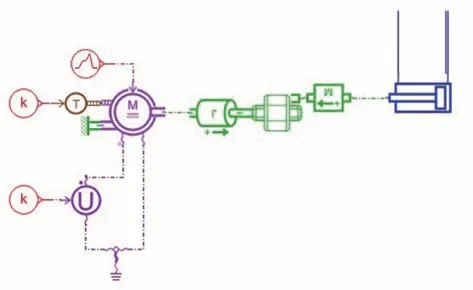

线控底盘是汽车智能化的一大重要研究对象,而针对作为线控底盘重要组成的线控制动系统,本文中提出一种可以实现踏板力与制动力矩“全解耦”,即二者不必直接成比例对应的电子液压控制系统;并将传统的助力器、主缸和电子稳定性控制系统等,全都集成在一个系统中,以实现较小的质量和体积,业界也称之为“One-box”解决方案。为满足功能需求,设计了一种集成式线控液压制动系统的软硬件架构,主要包括主缸、模拟器、制动需求分析与力矩计算模块、电机驱动泵压模块和轮缸压力调节模块等,如图1所示。

图1 One-box软硬件总体架构

主缸是一个双作用双活塞液压缸,主要用于将驾驶员输出的踏板力转化为主缸腔体中的液压,将驾驶员输出的踏板位移转化为主缸活塞直线位移,在踏板制动模式时驱动制动器进行制动。

模拟器是一个受电磁阀控制的弹簧柱塞缸,用于和主缸相连,使得模拟器中的液压可以随主缸液压同步变化。一方面,内置弹簧可以提供回馈力,使制动踏板对驾驶员有力的反馈;另一方面,在线控制动模式中,模拟器中的位移、压强传感器获取驾驶员的制动意图,并传递给系统软件模块,以控制电驱制动功能的实现。踏板制动模式与电驱制动模式为制动系统提供了多功能性与冗余性。

电机驱动泵压模块作为线控系统的执行器,根据制动需求分析与力矩计算模块发出的指令,使管路中的液体压强达到期望值。通过电机、滑动丝杠柱塞泵和高压蓄能器等组合的配件,将电机的旋转运动转化为柱塞泵的直线运动,使高压蓄能器快速、准确地建压至期望值。

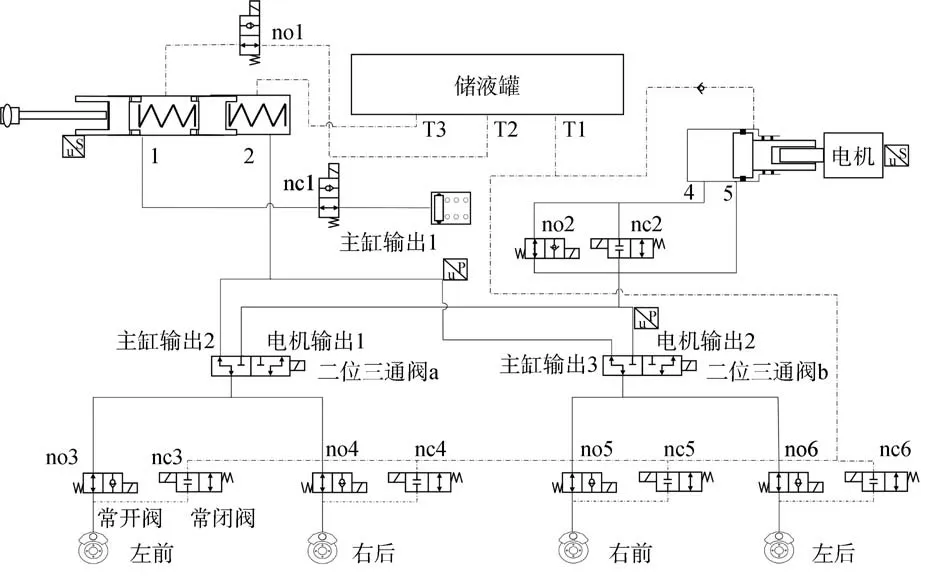

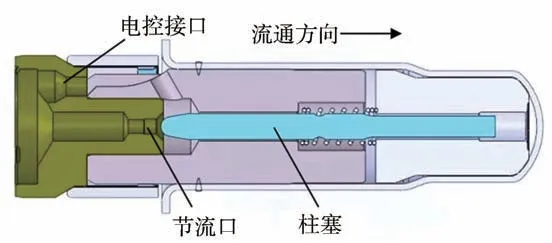

制动轮缸压力调节模块,由常开阀、常闭阀、单向阀、二位三通阀和特制的液压流通通道构成,可以通过控制制动液的不同流通路径,实现对各个制动卡钳的夹紧力控制。图2示出One-box的硬件结构,制动系统采用X型设计,其中两个二位三通阀分别控制左前、右后和右前、左后制动器轮缸的建压,与管路中的常开、常闭阀配合实现了4个轮的独立制动,提高了系统的冗余性。另外,该制动系统具有冗余容错功能,即主线控制动系统发生故障后,制动系统也能通过主冗切换,进行踏板液压制动,经验证,该冗余制动方案也能达到较好的制动效果。为了满足更高的液压控制精度,制动器常开阀采用了模拟阀,通过控制输入的PWM电流信号,实现了电磁阀更精确的开关动作与阀口流量控制,进而保证了4轮制动力的控制精度。

图2 One-box硬件结构

本文中提出的是开式循环电液制动系统,相比于闭式液压系统,具有散热性好、寿命长、可控性强等优点。该系统配备14个电磁阀作为执行件,包括10个开关阀和4个模拟阀,以实现4个制动器单独的增压、保压、降压等动作;在泄压过程中,管路中的制动液在任务结束后可以通过对应管路回流到储液罐。

通过设计电磁阀的控制策略,可以满足不同状态下的制动控制需求,如系统未激活状态、行车制动状态、单轮建压状态、卡钳泄漏状态等。综上所述,本文所设计的集成式电子液压制动系统结构上具有轻量化、小型化等特点,功能上实现了4轮独立、高效制动,并且具有较好的冗余性能。

2 集成式线控液压制动系统性能分析与模型搭建

2.1 集成式线控液压制动系统的动力学分析

制动系统的性能体现在能够快速、高效地提供足够的制动力。尤其是电驱动制动部分,须对制动需求做出快速响应。因此须对该集成式线控液压制动系统的动力学性能进行理论分析。

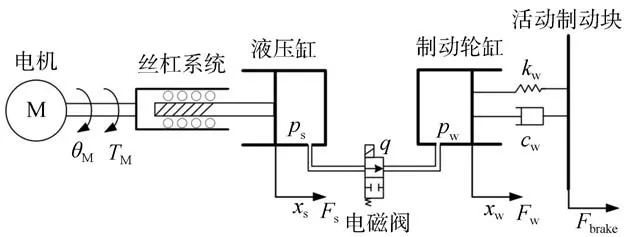

液压制动系统的电驱制动部分动力学关系如图3所示。根据需求制动力,计算出电液作动器液压缸(下俗称电缸)中期望的制动液压力值和对应的电机转矩。电机的旋转运动通过滑动丝杠,转化为柱塞泵的直线运动,经过液压管路与电磁阀系统,将液压传递给制动器轮缸,推动制动器产生制动力。

图3 电驱液压制动系统动力学关系

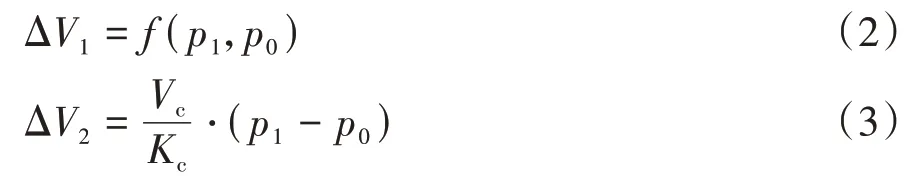

根据介质的连续性原理,系统液流平衡方程为

其中

式中:为制动液体积流量,m;Δ为推动制动器制动行程;Δ、Δ分别为制动器与管路的弹性形变量和制动液的体积压缩量;为制动轮缸活塞面积;为初始状态轮缸内液体压强;为终了状态缸内液体压强;为轮缸内液体总体积;为液体体积弹性模量,MPa。

图4为滑动丝杠示意图,在滑动丝杠运动副中,螺母所受轴向力和丝杠驱动转矩的关系为

图4 滑动丝杠示意图

在制动系统中,液压流体介质的体积弹性模量约为1 700 MPa,即针对一个容积为约5×10m的乘用车盘式制动器制动轮缸,在液体从初始压强升高到最高压强12 MPa时,其压缩量Δ约为3.53×10m,与制动轮缸越过制动器空行程所产生的体积变化Δ≈7.3×10m处于同一数量级。因此,在紧急制动工况时,无论是液体的压缩还是制动器机械结构的膨胀,其造成的流量影响须同时考虑。

在制动过程中,制动器制动力与螺母所受轴向力之比等同于制动轮缸截面积与电缸截面积之比,即

由以上理论分析可知,该集成式线控液压制动系统的动力学性能与电缸截面积、整个系统的液体容量等参数关系密切,成为系统性能参数优化的主要方向之一。

2.2 直流电机的工作特性

驱动电机的工作特性对线控液压制动系统的性能有着重要的影响,该系统的电驱装置为永磁无刷直流电机。12 V直流电经过方波型逆变器,对永磁体定子进行励磁,进而产生交变的梯形波磁场驱动转子。图5为选用电机的外特性曲线,可见转速低于基准转速时恒转矩工作,转速高于基准转速时恒功率工作。

图5 电机的外特性曲线

2.3 液压管路的力学分析

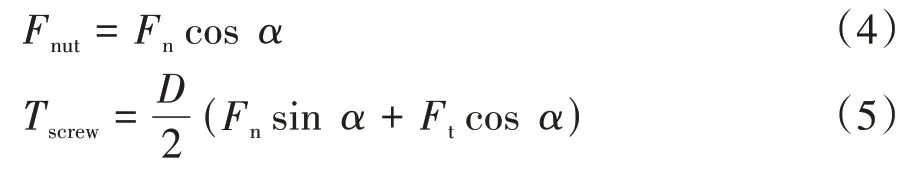

液压节流阀是控制液压系统流通能力的重要部件,如图6所示。

图6 液压节流阀示意图

将该阀等效为节流孔,流量计算公式为

式中:为制动液流率,L/min;为流量系数;为节流孔截面积;为制动液密度;Δ为节流孔两端压差。

该系统中选用的节流阀有比例阀、开关阀两种。其中比例阀根据控制信号,通过改变工作过程中的阀口截面积实现流量的改变;开关阀由PWM控制,通过高频开关信号控制阀口的开闭。这两种阀的配合工作实现了对制动轮缸压力的精准控制,因此对电磁阀阀口截面积、流量系数等的参数匹配是实现电液制动系统性能优化的一个重要途径。

2.4 集成式线控液压制动系统仿真建模

在AMESim软件中建立集成式液压制动系统仿真模型,且对选用模块功能的等效性和模型逻辑的合理性进行了深入研究。

2.4.1 主缸和阀的建模

利用活塞缸和质量块、信号逻辑判断等模块,对踏板制动主缸的各个容腔进行建模,如图7所示。

图7 主缸系统的AMESim模型

其中,主缸的两个腔a和b的直径和复位弹簧刚度不同,但活塞力大小相同,可以根据设计需求产生不同的液压关系;通过与电磁阀的配合工作,支持了压力的传递、制动液回流和踏板力反馈的功能。此外,利用模型中不同简单阀模块之间的组合,可实现各种特殊结构阀口的功能。

2.4.2 电驱动系统的建模

电驱动系统由电机、电缸等部分组成。电机采用12 V永磁无刷直流电机,控制方法为转矩控制;在电缸中由滑动丝杠将电机产生的旋转运动转变成直线运动,推动电缸中的活塞运动。其仿真模型如图8所示。

图8 电驱动系统的AMESim模型

2.4.3 制动器的建模

该液压制动系统可以支持多种类、多型号的制动器工作。其制动器采用多段弹簧-阻尼系统进行等效,以某盘式制动器为例,制动轮缸活塞直径为43 mm,初始长度为34 mm,制动空行程约为0.5 mm。设置制动器为两段不同刚度的弹簧,在制动空行程内为低刚度弹簧,模拟制动空行程长度的低负载空隙;到达最大制动空行程后模型接入大刚度弹簧,模拟制动器的弹性形变。

3 集成式线控液压制动系统的参数匹配

3.1 制动系统参数设计

根据GB 12676—2014和GB/T 13594—2003的要求,针对不超过9座的客车,应为满载总质量不超过3 000 kg的车辆,所设计的液压制动系统在四轮制动时给予最大值不低于5.076 m·s的制动减速度,则四轮地面制动力之和不得低于15 229 N。根据常用的设计方法,针对制动位置位于车轮75%直径处的盘式制动器,制动盘两面摩擦因数均为0.4,则单轮制动器制动力约为6 480 N;考虑到前后轮制动器制动力实时分配的差异性,设后备系数为1.4,则单轮制动器制动力应不低于8 884 N。

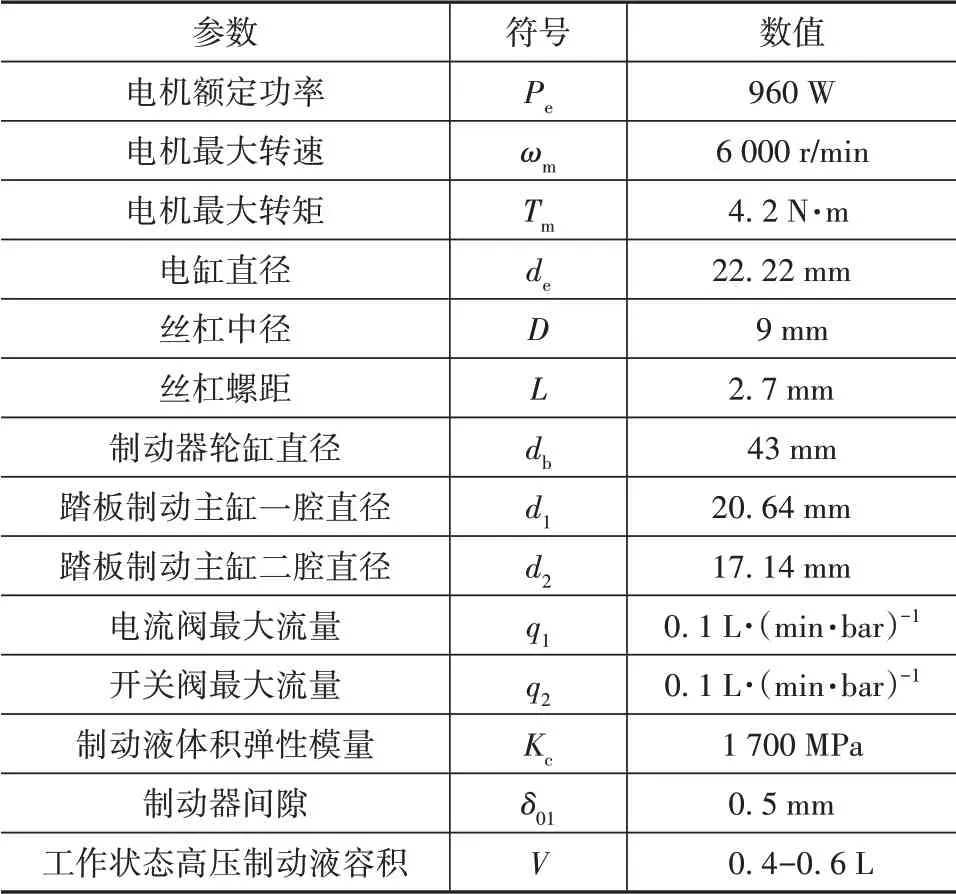

根据行业标准与工程经验,省略结构数值计算过程,设定的制动系统参数如表1所示。

表1 制动系统参数

3.2 踏板制动仿真验证

根据GB 7258—2017规定,乘用车行车制动在产生最大制动效能时的踏板力或手握力应不大于500 N。取某制动踏板杠杆比与制动助力系数乘积=5.54,液压制动系统效率=93%。驾驶员以恒定踏板力500 N踩踏板,则制动主缸受到2 580 N推力;取主缸中推杆与活塞间隙和主缸活塞空行程之和为1.5 mm;制动传动系统惯量等效为质量为1.2 kg的质量块,仿真过程中制动器制动力的变化过程如图9所示。

图9 恒力踏板制动过程

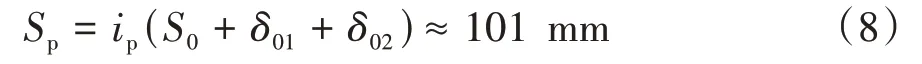

此过程中,主缸活塞行程≈17 mm,则制动踏板的工作行程为

在图9中,电驱动系统未激活状态时,驾驶员使用最大踏板力进行制动,制动系统制动器的制动力将在0.05 s内达到最大值16 575 N,超过要求的8 884 N。因此,踏板工作模式随动性符合设计要求。

3.3 制动力释放仿真验证

根据国家标准规定,两轴汽车完全释放制动力的时间,即从松开制动踏板到制动消除所需时间,应不大于0.8 s。使用电驱动制动系统最大电驱动力矩制动1 s,系统稳定后卸除电驱动转矩,并打开制动器常闭阀,使高压制动液流入储液罐以泄压,观察制动器制动力的变化如图10所示。

图10 制动器增压与泄压过程

结果显示,液体流动和制动系统运动导致的制动系统的泄压响应时间≈0.18 s,小于国家标准规定的0.8 s,该系统符合设计要求。

3.4 电驱动转矩控制响应仿真验证

根据国家标准规定,制动协调时间定义为从驾驶员的脚接触制动踏板或手触动制动手柄至机动车减速度达到机动车充分发出的平均减速度所需要的时间,等于液压系统响应时间与线控系统响应时间之和。在液压制动系统中,驱动电机获取电信号至制动器制动力达到对应平均减速度所需要的时间是制动协调时间的重要部分。针对同一驱动电机,保证额定功率、最大转速相同,采用不同驱动转矩,测试从电机接收到信号至制动器制动力到达最大值90%所需的时间。采用四轮同步制动的方式,仿真结果如表2所示。

表2 不同电机驱动转矩制动控制响应仿真结果

当全制动器生效时,单制动器制动力达到9 198 N,符合紧急制动平均减速度标准要求。在电驱动转矩较高与过低处,制动响应时间相对较长。综合考虑实际工况中控制效率的需求,可以得出车辆的制动响应性能主要由电机驱动转矩最大时的响应时间决定的结论。

4 集成式线控液压制动系统参数优化与功能验证

为对系统功能和性能参数进行研究,本文通过制定制动器轮缸压力控制策略,设计了车辆紧急制动触发ABS的场景;将建成的集成式液压制动系统模型与整车动力学模型进行联合仿真,以评价该制动系统在整车控制过程中的表现。

制动器目标制动力一定时,其响应时间主要与电机驱动力、阀口流动能力、系统中制动液量相关。而由于系统结构和连续制动需求,系统中制动液量不宜过低,且现有结构阀口流动能力可以满足制动液流动需求,本章针对ABS制动工况,对电机参数进行匹配。

4.1 制动系统电机功率匹配

针对本文设计的集成式液压制动系统,由上面的分析可知,当电机驱动转矩一定时,电机的额定功率越大,制动系统的响应时间就越短。而较大额定功率的电机需要较高的成本及占用空间。因此,为了降低系统的成本和减小占用空间,同时保证制动系统的需求,须匹配适当额定功率的驱动电机。

针对额定电压相同的直流电机,在仿真中改变其额定功率,保证电机最大驱动转矩同为4 N·m,即对应制动器制动力相等,4个制动器同步工作,比较从制动信号发出至制动器制动力达到最大制动力的90%所需的时间。仿真结果如表3所示。

表3 不同额定功率制动控制响应仿真结果

在额定功率较小时,随额定功率的增大,制动响应时间明显减小;而额定功率较大时,制动响应时间随额定功率的变化不明显。在不考虑机电系统其他间隙的条件下,匹配额定功率960 W的电机,液压与机械运动响应时间可达到72 ms,在符合制动响应时间要求的同时具备较好的经济性。因此,目前选用960 W电机,其尺寸约为直径=93 mm,高=92 mm,质量=1.25 kg,满足集成式液压制动系统的设计要求。

4.2 紧急制动触发ABS功能场景的仿真验证

在ABS控制过程中,须频繁控制制动器轮缸加压与泄压,使得其压强受ABS系统的动态控制,以保证轮胎滑移率处于高附着范围。这一过程往往伴随着制动器增压阀和泄压阀的频繁开闭,要求制动器制动力随之迅速响应,以提升控制效率,这对线控制动系统的响应特性有着较大的影响。因此,本文中通过设计紧急制动工况实现ABS功能的触发,以验证制动系统的响应性能。

仿真条件如表4所示,基于AMESim中设计的集成式液压制动系统,进行Simulink/CarSim软件联合仿真。图11为多软件联合仿真接口,图12为在CarSim中搭建的紧急制动仿真场景。

图11 AMESim-Simulink-CarSim联合仿真接口

图12 CarSim整车模型及环境图

表4 紧急制动仿真条件

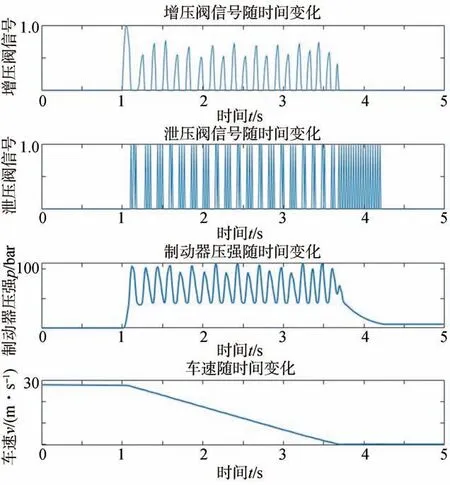

因本文研究重点是测试自主设计的制动系统的功能和性能,故采用了软件自带的ABS控制算法。即滑移率过大,对应轮缸压力过高时,增压阀关闭,泄压阀以一定占空比开启;滑移率过低,对应轮缸压力不足时,增压阀以一定开度开启,泄压阀关闭。仿真结果如图13所示。

由图13可见,该线控制动系统对于制动器压强的控制响应较快,从100 km/h制动至车辆静止只需2.62 s,制动距离为37.22 m,其充分发挥的平均减速度MFDD=10.56 m/s,附着系数利用率为=82.89%。在此时间内制动器增压及泄压速率约为1 bar/ms,单次响应时间约为50 ms,完全满足ABS的工作需求,其制动性能也满足国家标准。

图13 带ABS控制的紧急制动过程仿真结果

5 结论

为适应智能驾驶技术的快速发展所带来的对线控制动系统功能和性能需求的不断提高,本文中设计了一种集成式线控液压制动系统。

(1)针对具有14个电磁阀的制动系统设计了工作模式切换控制策略,实现该制动系统的高冗余性和4个轮缸独立控制,为整车智能驾驶技术的开发提供了良好的制动系统平台;

(2)针对该制动系统,进行了动力学特性与工作模式研究,并通过建立仿真模型进行仿真,以验证其功能的有效性;

(3)基于所搭建的制动系统、控制策略与场景和车辆动力学模型进行联合仿真,结果显示在高附着路面上的车辆实施紧急制动过程中触发了ABS功能,其100 km/h制动距离仅为37.22 m,各项指标满足国家标准;

(4)通过联合仿真分析的手段验证了线控制动系统的合理性和有效性,为后续进行相应的软硬件在环和实车测试,包括轮缸压力控制和差动制动控制等算法的验证奠定了基础。