考虑非均匀载荷分布的滚珠丝杠静接触刚度建模方法研究*

陈勇将 汤文成 袁闯范 孙景凯

(①常州工学院航空与机械工程学院,江苏常州 213032;②东南大学机械工程学院,江苏南京 211189)

滚珠丝杠因具有高刚度、高承载与高精度等特点,已成为应用最广泛的定位和传动的滚动功能部件之一[1-2]。静刚度是滚珠丝杠重要的性能指标,对滚珠丝杠的定位精度具有重大影响,而静接触刚度是静刚度主要组成部分[3]。滚珠丝杠内部载荷是影响滚珠丝杠力学性能和静接触刚度的关键因素,然而,由于螺旋结构特征、加工误差和安装方式等原因,必然会导致滚珠丝杠中滚道与滚道间法向接触力分布不均匀,即载荷分布不均匀现象[4-5]。因此,建立可考虑非均匀载荷分布的滚珠丝杠静接触刚度模型,研究非均匀载荷分布对滚珠丝杠静接触刚度的影响具有重要意义。

滚珠丝杠静接触刚度求解的基础是其内部载荷分布的计算。已有大量学者对滚珠丝杠内部载荷分布情况开展了研究。Bertolaso R等[6]尝试通过光测弹性仪与标记追踪两种测量技术获得滚珠丝杠内部载荷分布的情况。然而,实验测量方法实施难度较大,获得数据有限,不能对滚珠丝杠内部载荷分布情况展开全面分析,所以基于模型的滚珠丝杠内部载荷分析方法被大部分学者所采纳。采用有限元方法建立的滚珠丝杠模型,可用来分析几何误差、滚珠直径变化等诸多因素对滚珠丝杠内部载荷的影响,结果表明受力分析对象及载荷作用方向影响较大[7-8]。Zhao JJ等[9]和LiuC等[10]以丝杠为分析对象,基于丝杠轴向变形与滚珠法向接触间协调变形关系,分别建立了二自由度和三自由度滚珠丝杠静力学平衡方程组,据此分析了滚珠丝杠内部载荷分布情况。然而,考虑非均匀载荷分布的滚珠丝杠静接触刚度建模方法研究还较少。陈勇将等[11]以丝杠滚道为分析对象,只考虑了一圈滚珠对丝杠滚道的作用力与力矩,建立了三自由度滚珠丝杠静力学平衡方程组,分析了载荷和结构参数对滚珠丝杠静静接触刚度的影响。Liu J等[12]基于二自由度滚珠丝杠静力学平衡方程组,分析了几何误差、预紧载荷和轴向外载荷对滚珠丝杠静静接触刚度的影响。

1模型建立

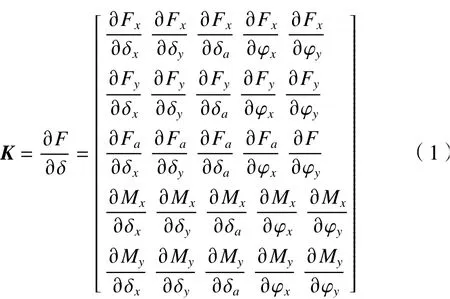

滚珠丝杠的静接触刚度表征了滚珠丝杠抵抗接触变形的能力,它表示了滚珠与滚道间接触变形导致滚珠丝杠产生的单位变形量时所需力。建立可考虑丝杠或螺母滚道(以下简称滚道)多自由度变形的滚珠丝杠静接触刚度模型,其刚度矩阵K表达式为

式 中:Fx、Fy、Fa、Mx和My分 别 为横向、径向、轴向、倾覆方向和摇摆方向的载荷,以图1所示的绝对坐标系(O,x,y,z)为 参考,分别为沿x轴方向、沿y轴方向、沿z轴方向、绕x轴方向和绕y轴方向;δx、δy、δa、φx和φy分别为横向、径向、轴向、倾覆方向和摇摆方向的变形量。

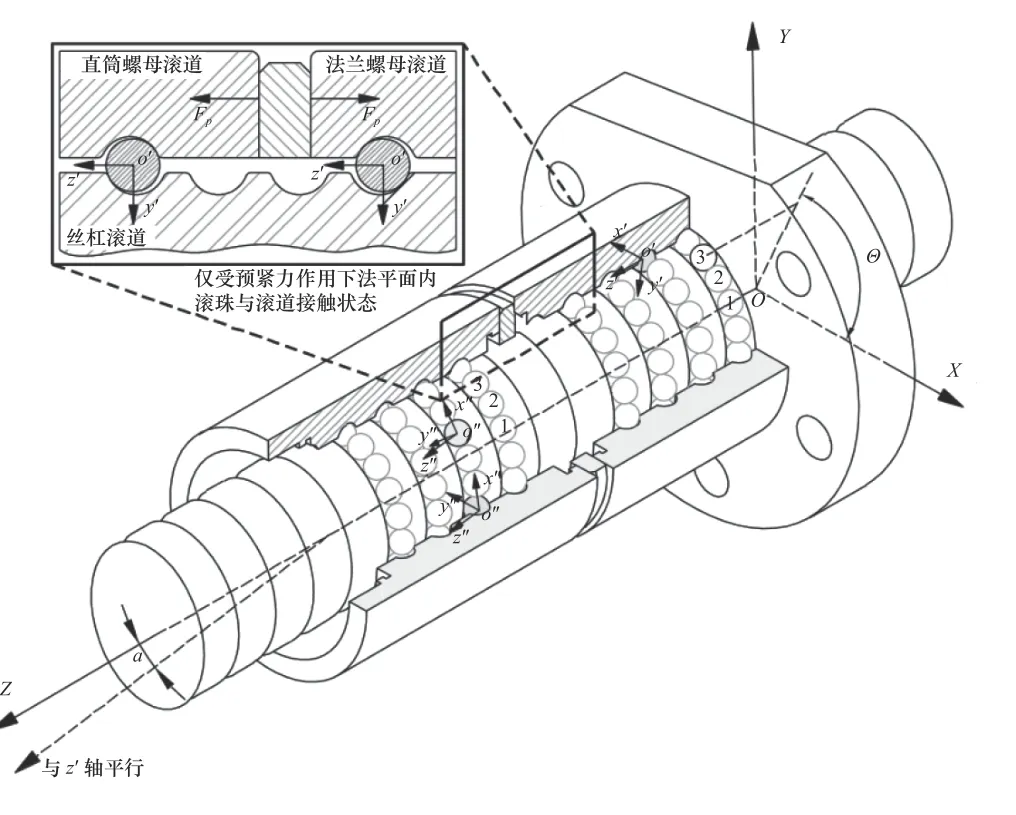

图1 双螺母垫片预紧式滚珠丝杠基本结构及法平面内滚珠与滚道接触状态示意

由式(1)可知,滚珠丝杠静接触刚度的求解需获得滚珠丝杠受载荷作用后的变形量。基于静力学方法,以滚道横向、径向、轴向、倾覆方向和摇摆方向变形值为变量,推导出含相位角的接触角、法向接触力的表达式,建立多自由度滚珠丝杠静力学平衡方程组,便可获得滚珠丝杠受载荷作用后的变形量。其中,含相位角的接触角、法向接触力表达式的构建是考虑非均匀载荷分布的滚珠丝杠静接触刚度模型建立的关键,而构建此表达式必须先获得受载滚道变形量与其曲率中心位置变化量之间的关系式。

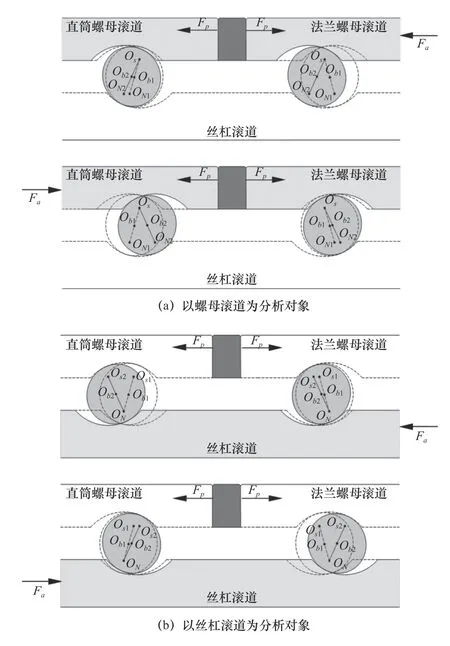

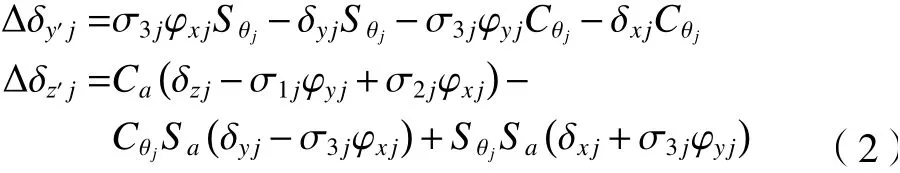

在实际应用中,滚珠丝杠常常只承受轴向载荷作用,图2为不同轴向载荷方向作用下的滚道曲率中心位置变化关系(图2中下标1表示曲率中心点与球心点初始位置,下标2表示受载变形后曲率中心点与球心点位置,轴向载荷正向为沿着绝对坐标x轴方向)。依据图2所示的不同轴向载荷方向作用下丝杠、螺母滚道曲率中心位置变化关系,以坐标原点建立在滚珠球心处的移动坐标系(O′,x′,y′,z′)为参考,在法平面内(O′,y′,z′)滚道曲率中心位置变化量的表达式分别为

图2 不同轴向载荷方向作用下丝杠、螺母滚道曲率中心位置变化关系

式中:θj为 滚珠相位角,下标j代表某个滚珠,Sθj和Cθj分别为sinθj和 cosθj的简化表达式;a为螺旋升角,Sa和Ca分别为 sina和 cosa的简化表达式;σ1j、σ2j和σ3j的表达式见式(3)。

式中:r0中称半径;λS N力学建模分析对象的判断因子,当λS N=1时,表示以丝杠滚道为分析对象,当λS N=-1,表示以螺母滚道为分析对象;αj为滚珠与滚道的接触角,Cαj和Sαj分别为cosaj和 sinaj的简化表达式;BD为接触变形前螺母滚道与丝杠滚道曲率中心距离;λLU为接触状态的判断系数,当滚珠与丝杠滚道上侧接触,此时λLU=-1,当滚珠与丝杠滚道下侧接触,此时λLU=1。

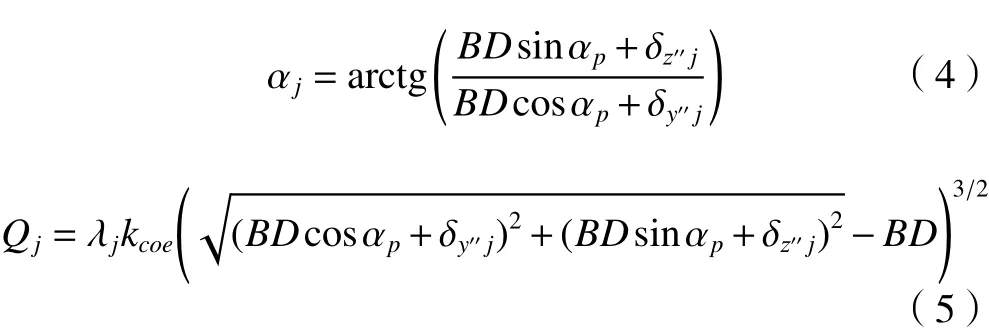

依据滚珠与滚道接触变形协调关系,使用式(2)可获得含相位角θ的接触角和法向接触力表达式,分别为

1.2.3 FS-LASIK 术前用4 g/L盐酸奥布卡因滴眼液表面麻醉,冲洗结膜囊,消毒,再次表面麻醉后将术眼置于VisuMax全飞秒激光屈光手术系统,显微镜下中心对位,负压吸引固定术眼,开启飞秒激光制瓣,蒂位置位于上方,角膜瓣厚度为110 μm,直径为7.9 mm,随后通过WaveLight EX400准分子激光系统行角膜屈光切削。术毕使用平衡盐液冲洗去除层间碎屑,复位角膜瓣。术后用药:左氧氟沙星滴眼液连续点眼1周,4次/d;0.1%氟米龙滴眼液点眼1个月,第1周4次/d,后改为3次/d;人工泪液点眼2个月,4次/d。

式中:λ为滚珠与滚道间的法向接触变形判断因子,当 δ≤0时,λ为0,当δ>0,λ为1;kcoe为滚珠与滚道间的接触载荷变形系数;αp为未施加外轴向载荷前,仅预紧载荷作用而产生的接触角。

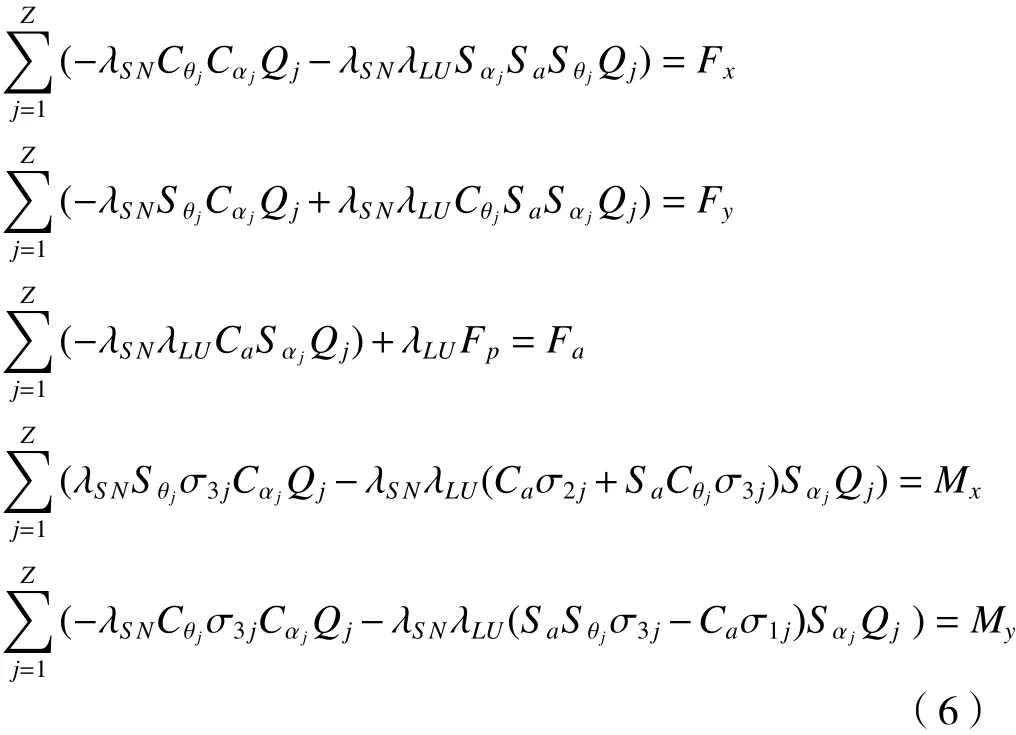

据此,便可通过滚道的静力学平衡方程组(6)来求解获得滚珠丝杠受载荷作用后的变形量。

式 中:Z为滚珠数。

2 实验验证

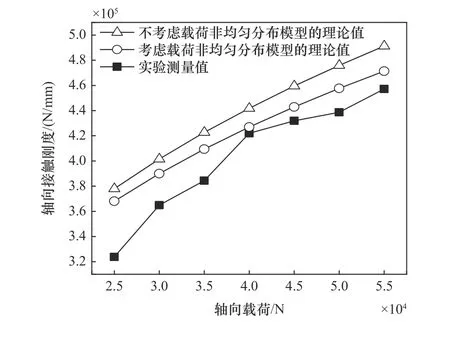

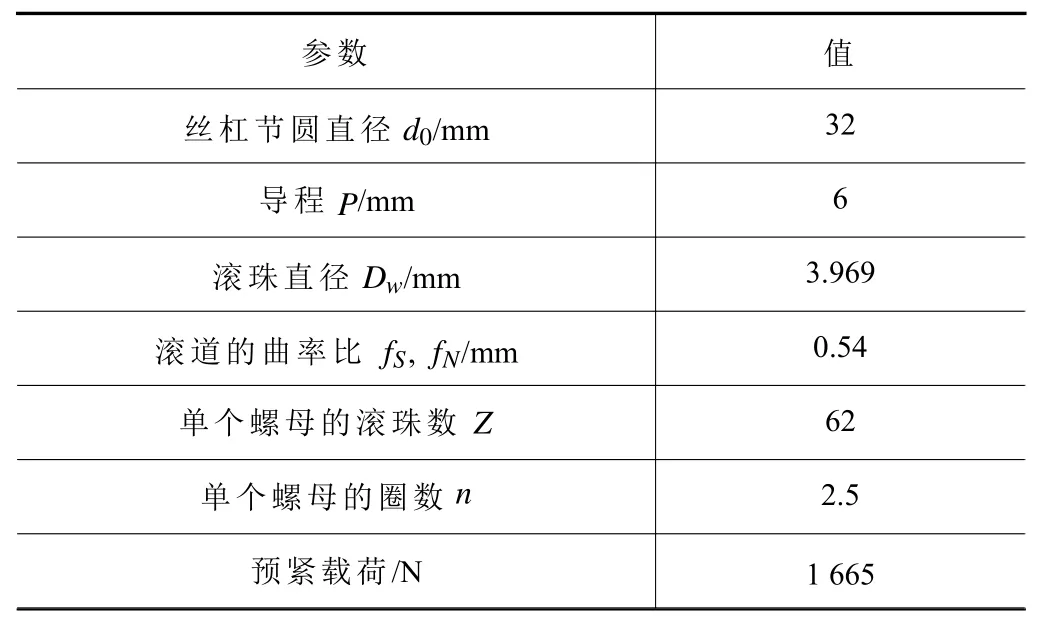

通过对比分析模型计算值与实验测量值,对考虑非均匀载荷分布的滚珠丝杠静接触刚度建模方法的有效性进行验证。模型计算的主要过程为:首先,给定受力分析对象、轴向载荷和结构参数,通过式(2)获得不同滚珠相位角处的受载滚道变形量与其曲率中心位置变化量之间的关系式,代入到式(4)和(5)便可求出不同滚珠相位角处滚珠与滚道间的接触角和法向接触力;其次,将不同滚珠相位角处的接触角和法向接触力代入到式(6),可求出滚道受到所有滚珠作用的法向接触力与力矩,并利用最小二乘法来求解此非线性方程组,得到滚道达到平衡状态时,滚道最终位移值及所有相位角处的接触角和法向接触力;最后,将求得受载滚道的变形值和相应的轴向载荷,代入到式(1)求解出滚珠丝杠静静接触刚度矩阵。选择端块循环双螺母预紧式滚珠丝杠副为具体研究对象,其具体型号及参数如表1所示,其中预紧载荷依据产品目录推荐的经验公式计算获得。应注意实际测量中滚珠丝杠的装配方式为丝杠垂直式,此时,丝杠轴重力方向不再沿x轴负方向,而是沿z轴负方向。图4所示为理论计算轴向静接触刚度值与实验测量轴向静刚度值的对比图,由图4

图4 理论计算的轴向静接触刚度值与实验测量值的对比

表1 FFZD3206-5型双螺母垫片预紧型滚珠丝杠主要参数

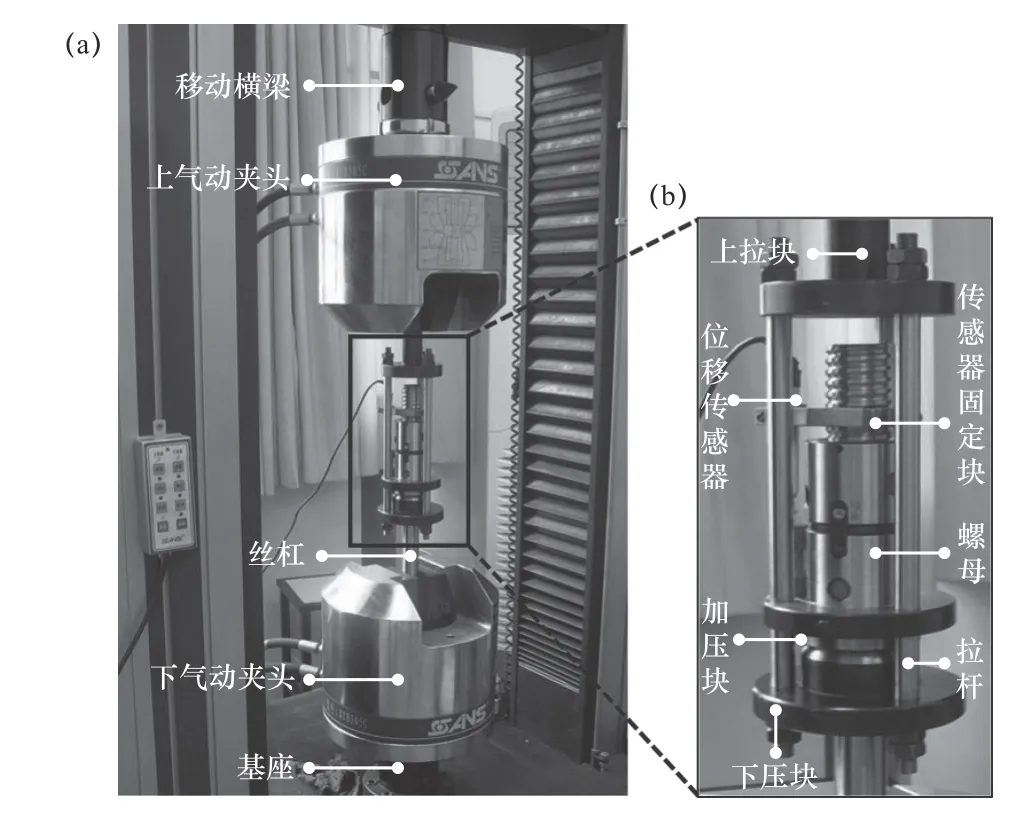

滚珠丝杠轴向静接触刚度测量平台如图3所示。此测量平台对滚珠丝杠的丝杠采用一端固定一端浮动的安装方式,通过三拉杆式传递力夹具,如图3a所示,确保将万能实验机(型号为CMT5305)施加的拉力,只传递轴向方向的载荷作用于螺母,并采用直线位移传感器(型号为DGC-8ZG/D)测量螺母在此轴向载荷作用下的轴向接触变形量,如图3b所示,据此,获得被测滚珠丝杠的轴向静接触刚度。值得注意的是,通过模型计算双螺母预紧式滚珠丝杠副接触变形用于与实验数据对比验证时,可知,轴向载荷从3.0×104N增大到5.0×104N,考虑载荷非均匀分布模型的理论计算值皆与实验测量值更为接近。不考虑载荷非均匀分布模型的理论计算值皆较大,即基于此模型计算的轴向接触变形偏小。当轴向载荷为4.0×104N,考虑载荷非均匀分布模型的理论计算值与实验测量值误差最小,仅为1.2%,其他轴向载荷值作用下的理论计算值与实验测量值误差最大为10%。

图3 滚珠丝杠轴向静接触刚度测量原理及平台

3 结果讨论

滚珠与滚道间的接触角和法向接触力是影响滚珠丝杠运动行为、力学性能和轴向静接触刚度的主要参数。在实际应用中,滚珠丝杠常常只承受轴向载荷作用,故主要讨论以螺母、丝杠滚道为分析对象时,不同轴向载荷作用方向与大小,对FFZD3206-5型号为双螺母垫片预紧式滚珠丝杠的接触角和法向接触力分布不均匀度的影响,以及对其轴向静接触刚度的影响。

3.1 轴向载荷对接触角分布不均匀度的影响

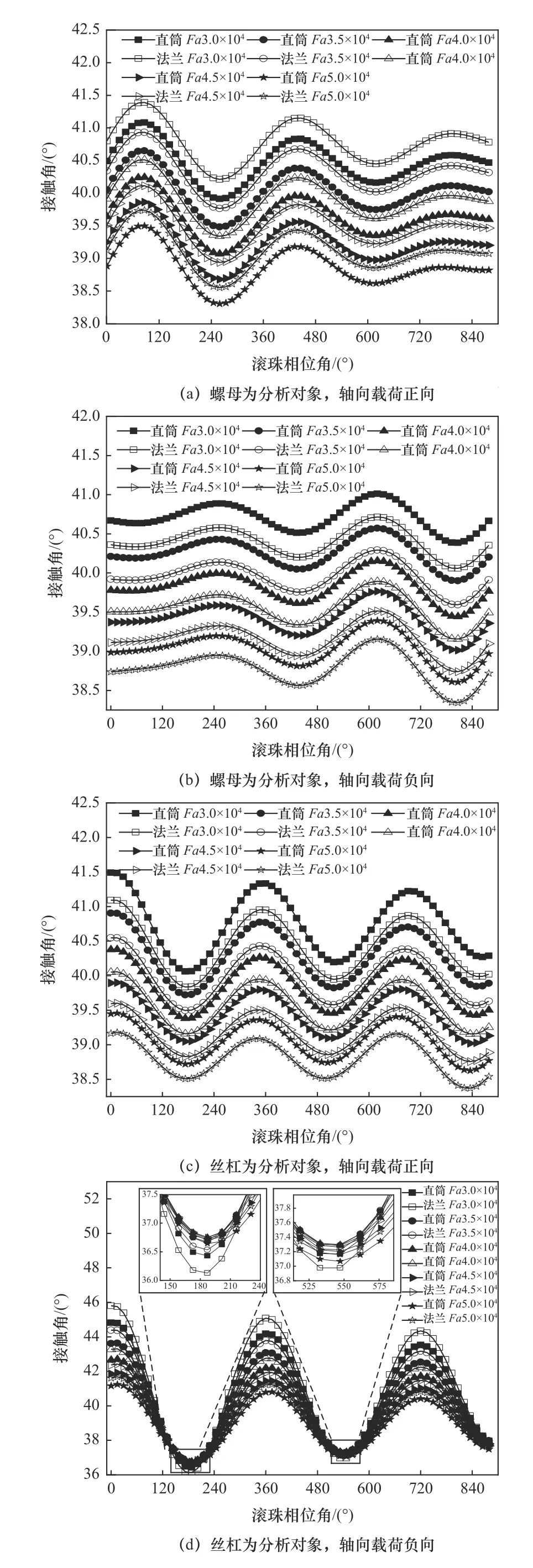

接触角是影响轴向静接触刚度的重要参数之一,它主要影响了滚道变形量与不同相位角处滚珠法向接触变形之间的协调关系(式(2)和式(3))。图5为以螺母、丝杠滚道为分析对象时,不同轴向载荷作用方向与大小对接触角分布规律的影响情况。由图5可知,轴向载荷从3.0×104N增大到5.0×104N时,除了以丝杠滚道为分析对象、轴向载荷负向时,接触角分布及变化情况较为复杂,其他条件下所有相位角处的接触角皆会随轴向载荷的增大而变小。

图5 轴向载荷对接触角分布规律的影响

以螺母为分析对象时:当轴向载荷为正向时,法兰螺母滚道内接触角皆大于直筒螺母滚道内接触角,两者之间的差距会随着轴向载荷增大有所减小,以两滚道内最大接触角为例,两者差距从0.43°减小到0.36°。随着轴向载荷增大,最大接触角从41.2°减小到40.1°,它们皆出现在法兰螺母滚道内86.4°相位角处(按图1所标滚珠顺序,为第7个滚珠),最小接触角从39.9°减小到38.3°,它们皆出现在直筒螺母滚道内259.2°相位角处(按图1所标滚珠顺序,第19个滚珠);当轴向载荷为负向时,直筒螺母滚道内接触角皆大于法兰螺母滚道内接触角,两者之间的差距会随着轴向载荷增大也有所减小,以两滚道内最大接触角为例,两者差距从0.46°减小到0.38°。随着轴向载荷增大,最大接触角从41.0°减小到39.4°,它们皆出现在直筒螺母滚道内619.2°相位角处(第44个滚珠),最小接触角从40.1°减小到38.4°,它们皆出现在法兰螺母滚道内792°相位角处(第56个滚珠)。由上可知,当轴向载荷为正向时,最大与最小接触角皆出现在第1圈上,而当轴向载荷为负向时,最大接触角出现在第1圈上,最小接触角出现在最后半圈上。

以丝杠为分析对象:当轴向载荷为正向时,直筒螺母滚道内接触角皆大于法兰螺母滚道内接触角,两者之间的差距会随着轴向载荷增大也有所减小,以两滚道内最大接触角为例,两者差距从0.59°减小到0.44°。随着轴向载荷增大,最大接触角从41.5°减小到39.5°,它们皆出现在直筒螺母滚道内0°相位角处(第1个滚珠),最小接触角从39.8°减小到38.4°,它们分别出现在法兰螺母滚道内172.8°相位角处(第13个滚珠)和835.2°相位角处(第59个滚珠);当轴向载荷为负向时,出现在约120°至240°相位角及480°至600°相位角内的接触角变化情况较为复杂,接触角随轴向载荷变化而改变无明显规律,且影响了最小接触角变化的判断。其他相位角处法兰螺母滚道内接触角皆大于直筒螺母滚道内接触角,两者之间的差距会随着轴向载荷增大也有所减小,以两滚道内最大接触角为例,两者差距从1.43减小到0.77。随着轴向载荷增大,最大接触角从45.8°减小到41.6°,它们皆出现在法兰螺母滚道内0°相位角处(第1个滚珠)。由上可知,当轴向载荷为正向时,最大接触角出现在第1圈上,最小接触角出现相位角随着轴向载荷增大由第1圈变至最后半圈上。当轴向载荷为负向时,最大与最小接触角皆出现在第1圈上。

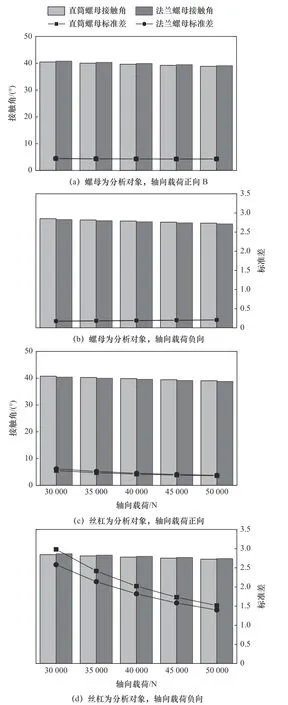

变化幅度较大的接触角皆出现在以丝杠滚道为分析对象的情况下,其中变化幅度最大的接触角出现在轴向载荷为负向时,变化幅度为4.2°,其次是出现在轴向载荷为正向时,变化幅度为2°,而以螺母滚道为分析对象的情况下,最大变化幅度为1.6°。据此可知,以丝杠滚道为分析对象的情况下,接触角分布不均匀性较大。此结论也可通过观察如图6所示的轴向载荷对接触角均值及标准差的影响得到。由图6可知,无论以螺母还是以丝杠滚道为分析对象,不管轴向载荷作用方向为正向还是负向,两滚道接触角均值均会随轴向载荷增大而有较小幅度的减小。然而,当以丝杠滚道为分析对象的情况下,接触角标准差会随轴向载荷的改变而有较大幅度变化,其中,当轴向载荷为负向时,接触角标准差随轴向载荷的变化幅度最大,其他情况下,接触角标准差随轴向载荷的变化幅度较小。也就充分说明,以丝杠滚道为分析对象、轴向载荷为负向时,接触角分布不均匀性最大。

图6 轴向载荷对接触角均值及标准差的影响

3.2 轴向载荷对法向接触力分布不均匀度的影响

法向接触力是影响轴向静接触刚度的重要参数之一,它的分布和变化情况直接反映了法向接触变形的分布和变化情况(式(5))。图7为以螺母、丝杠滚道为分析对象时,不同轴向载荷作用方向与大小对法向接触力分布规律的影响情况。由图7可知,轴向载荷从3.0×104N增大到5.0×104N时,所有相位角处的法向接触力皆会随轴向载荷的增大而变大,而两滚道内法向接触力的大小关系恰恰与接触角情况相反。

图7 轴向载荷对法向接触力值和分布规律的影响

以螺母为分析对象时,当轴向载荷方向分别为正向和负向时,两滚道内法向接触力之间的差距皆会随着轴向载荷增大有所减小,以两滚道内最大法向接触力为例,两者差距分别从183.6 N减小到176.0 N和184.6 N减小到177.0 N。随着轴向载荷增大,最大法向接触力分别从1 052.2 N增大到1 771.6 N和1 048.2 N增大到1 771.6 N,它们皆出现在螺母滚道内619.2°相位角处(第44个滚珠),最小法向接触力分别从503.3 N增大到899.3 N和519.4 N增大到914.4 N,它们皆出现在螺母滚道内806.4°相位角处(第57个滚珠)。

以丝杠为分析对象时,当轴向载荷方向分别为正向和负向时,两滚道内法向接触力之间的差距皆会随着轴向载荷增大有所减小,以两滚道内最大法向接触力为例,两者差距分别从184.2 N减小到176.4 N和184.0 N减小到178.8 N。随着轴向载荷增大,最大法向接触力分别从1 068.9 N增大到1 784.9 N和1 069.9 N增大到1 780.4 N,它们皆分别出现在螺母滚道内604.8°相位角处(第43个滚珠)和619.2°相位角处(第44个滚珠),最小法向接触力分别从494.9 N增大到964.6 N和438.5 N增大到871.8 N,它们皆分别出现在螺母滚道内777.6°相位角处(第55个滚珠)和792.0°相位角处(第56个滚珠)。

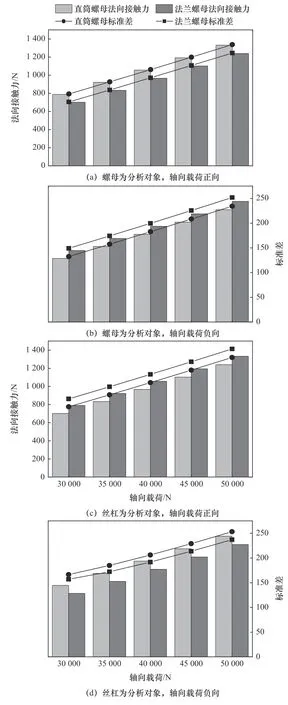

由上可知,无论是以螺母滚道还是丝杠滚道为分析对象,不管轴向载荷作用方向为正向还是负向,法向接触力受轴向载荷影响的情况相似,最大法向接触力皆出现在第2圈上,最小法向接触力皆出现在最后半圈上,变化幅度且相近。此结论也可通过观察如图8所示的轴向载荷对法向接触力均值及标准差的影响获得。由图8可知,无论以螺母还是以丝杠滚道为分析对象,不管轴向载荷作用方向为正向还是负向,两滚道法向接触力均值和标准差均会随轴向载荷增大而变大,由此可知,法向接触力分布不均匀性会随轴向载荷增大而变大。

图8 轴向载荷对法向接触力均值及标准差的影响

3.3 接触角与法向接触力分布不均匀性对轴向静接触刚度的影响

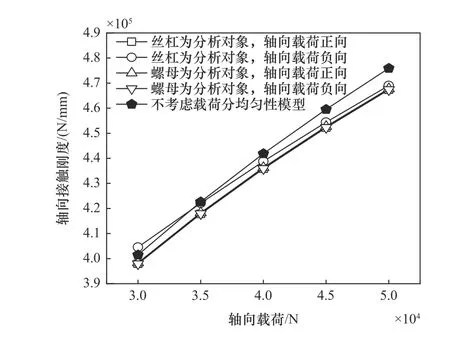

图9为以螺母、丝杠滚道为分析对象时,不同轴向载荷作用方向与大小对轴向静接触刚度的影响情况。由图9可知,轴向载荷从3.0×104N增大到5.0×104N时,轴向静接触刚度值皆会随轴向载荷的增大而变大。以丝杠滚道为分析对象、轴向载荷负向情况下的轴向静接触刚度值会大于其他情况下的轴向静接触刚度值,其他情况下的轴向静接触刚度值之间差距较小。这可能主要受接触角分布不均匀性的影响,虽然法向接触力的分布不均匀性会随轴向载荷增大而变大,但是考虑载荷非均匀性的4种情况下法向接触力值和不均匀性具有较为一致的变化。然而,由图6可知,以丝杠滚道为分析对象、轴向载荷负向情况下的接触角不均匀性较其他情况有较大幅度的波动,在此情况下,随着轴向载荷的增大,接触角不均匀性会变小,这种变小的趋势同样可在轴向载荷对此情况下轴向静接触刚度的影响中观察到。如果不考虑载荷非均匀性,轴向载荷对法向接触力分布不均匀性的影响便不可忽略,如图9所示,随着轴向载荷的增大,不考虑载荷非均匀性模型获得的轴向静接触刚度值会逐渐偏离考虑载荷非均匀性模型获得的轴向静接触刚度值,此结论亦可通过图4所示理论与实验数据对比情况中观察到。

图9 轴向静接触刚度随轴向载荷变化情况

4 结语

(1)以丝杠滚道为分析对象、轴向载荷负向时,部分相位角处接触角分布及变化情况较为复杂,接触角随轴向载荷增大而变小且不均匀度较大,其他情况下所有相位角处接触角的值和不均匀度皆会随轴向载荷的增大而小幅度变小。

(2)无论是以螺母滚道还是丝杠滚道为分析对象,不管轴向载荷作用方向为正向还是负向,法向接触力的值和分布不均匀性皆会随轴向载荷的增大则变大。

(3)主要受接触角分布不均匀性影响,以丝杠滚道为分析对象、轴向载荷负向时的轴向静接触刚度值较大,然而,随着轴向载荷增大,其轴向接触值会逐渐接近于其他情况下的轴向静接触刚度值。

(4)主要受法向接触力分布不均匀性影响,随着轴向载荷的增大,不考虑载荷非均匀性模型获得的轴向静接触刚度值会逐渐偏离考虑载荷非均匀性模型获得的轴向静接触刚度值。