电子元器件低温焊接技术的研究进展

王佳星,姚全斌,林鹏荣,黄颖卓,樊 帆,谢晓辰

(北京微电子技术研究所,北京 100071)

1 前言

电子元器件是支撑整个工业创新和发展的关键和基础,电子元器件互连材料及互连技术是电子元器件功能实现的重要基石。由于芯片服役温度的提升和芯片堆叠层数的增加使得焊接次数增多,传统低温焊料(熔点为200 ℃左右)和高温焊料(熔点大于等于300 ℃)由于熔点低和热应力等问题无法匹配电子元器件高温服役的需求。实现低温连接、高温服役焊接工艺成为解决这一问题的关键技术,即焊料在低温下焊接形成固态连接,焊接后焊点耐高温性能提升。低温焊接技术既避免了高温焊接中基板翘曲、热应力等问题,又保障了焊点的高温服役稳定性,实现了在低能量外部输入条件下的耐高温、高可靠焊接。目前,实现该目标的主要工艺有纳米金属颗粒低温烧结工艺、瞬时液相低温烧结工艺、颗粒增强低温焊接(烧结)工艺。

2 纳米金属颗粒低温烧结工艺

纳米金属颗粒有着较高的比表面积和表面能,可以在低温下进行烧结,烧结后熔点与块状金属熔点相同。研究指出,当粒径减小到纳米尺度时,固体物质热学性能会发生改变,熔点显著下降[1]。20 世纪80 年代,西门子公司首次使用金属颗粒烧结工艺实现电子元器件的互连[2],但是由于该方法的高辅助压力对烧结设备有着很高的要求并且容易造成芯片损坏,该方法并未得到推广。由Herring 定律可知,随着颗粒尺寸的减小,颗粒的表面能增大,烧结内部驱动力增强,因此烧结所需外部输入的能量减少,即烧结温度和辅助压力降低[3]。基于这一原理,LU 等人[4]制备了纳米Ag 焊膏,实现了低温低压下功率器件的焊接,使纳米金属颗粒烧结工艺进入实用阶段。由于Ag 和Cu 有良好的导电、导热性能,与镀Au、Cu 焊盘有着良好的结合能力,国内外学者对这两种金属颗粒的低温烧结展开了广泛的研究。

2.1 纳米Ag 颗粒烧结

纳米Ag 由于其良好的导电性、导热性、抗氧化性等优点,成为研究最早、最为广泛的纳米金属颗粒烧结材料。为减少烧结过程中的能量输入并且提高烧结后焊点的力学性能,国内外学者对纳米Ag 焊膏的成分及烧结工艺进行了研究。

纳米Ag 焊膏由纳米Ag 颗粒与多种有机物组成,有机物包括粘接剂、稀释剂和分散剂等。粘接剂一般是长链有机物,利用长链的支撑作用对分散的纳米Ag颗粒进行支撑,避免因纳米颗粒的分散导致在烧结过程中产生裂纹等缺陷[5]。稀释剂的作用是调节纳米Ag焊膏的黏度,使其有利于焊膏的印刷[6]。分散剂一般为多元醇类物质,该物质一端与纳米Ag 颗粒表面结合,另一端包围在纳米Ag 周围,避免纳米Ag 发生团聚[7]。研究人员通过改变纳米Ag 焊膏的成分配比降低烧结所需能量。相关研究表明,使用多尺度的纳米Ag 颗粒可以有效地增加纳米Ag 的烧结驱动力,降低烧结需要的温度,并且可以提高堆垛密度,提升焊点力学性能。肖勇等人[8]参照如图1 所示的纳米Ag 烧结流程制备并使用双峰纳米Ag 焊膏,实现了200 ℃下芯片的无压焊接,相比于单峰纳米Ag 焊膏,双峰纳米Ag 焊膏有着更好的力学性能。进一步的实验表明,低温烧结焊点在温度循环考核中,焊点组织及性能会发生变化,故其长期可靠性仍需进一步探究。另一个提升低温烧结焊点性能的思路是借助焊膏中的有机物,使其在焊接后填充焊点内部孔隙。JUNG 等人[9]向纳米Ag焊膏中添加环氧树脂,利用环氧树脂的粘接作用实现低温烧结纳米Ag 焊点力学性能的提升。但是由于环氧树脂在高温下发生分解,导致焊点性能恶化,降低了纳米Ag 焊点的耐高温性能。

图1 纳米Ag 烧结过程[8]

烧结工艺对于纳米Ag 焊点的主要影响因素是烧结压力和烧结温度。SCHWARZBAUER、杨帆等人[10,12]分别研究了1~40 MPa 和3~15 MPa 的辅助压力对纳米Ag 焊点的影响,焊点致密度和剪切强度均随着辅助压力的增大而升高。ZHANG 等人[11]对纳米Ag 薄膜进行常压和加压烧结,加压烧结后焊点的致密度明显提升。由此表明,在其他条件不变的情况下,增加辅助压力可以提升纳米Ag 焊点致密度,降低其孔隙率,得到与体块状Ag 更接近的焊点。纳米Ag 焊点的致密度提升率随着辅助压力的升高而降低,通过高压来提升焊点致密度的方法并不经济。因此在实际烧结过程中多采用低压烧结的方式,既提供部分烧结驱动力,保证焊点的致密度,又降低了烧结所需的工艺条件要求。

烧结温度是影响烧结质量的一项重要工艺参数,烧结温度过低将会导致燃烧能量不足,烧结驱动力不足,烧结颈无法充分长大,连接效果差。烧结温度过高会造成晶粒粗化,焊点剪切强度下降,并且引入额外的工艺成本。杨帆等人[12]对纳米Ag 在180~285 ℃下进行烧结,发现随着温度的升高,焊点的致密度升高,焊点内部孔洞收缩并逐渐减少,形成闭孔结构。陈轼等人[13]在180~260 ℃下对纳米Ag 进行烧结,发现焊点力学性能随着烧结温度的升高而提升,并在260 ℃时达到最高强度(37.5 MPa)。对于添加了不同有机物的纳米Ag 焊膏,其剪切强度变化曲线有所差异。

纳米Ag 焊膏在200~300 ℃下烧结后,可以在300 ℃下长期服役,符合第三代半导体功率器件的应用需求,但是纳米Ag 焊膏制备成本高,在大气环境下容易发生硫化,在大电流密度条件下容易发生电迁移,还需要进一步改进优化。

2.2 纳米Cu 颗粒烧结

纳米Cu 有着与纳米Ag 相似的优良的导电、导热能力和良好的机械性能。相比于纳米Ag,纳米Cu 具有价格低廉、抗电迁移能力强等优势,成为纳米颗粒低温烧结的研究热点。纳米Cu 焊膏由于其活性高,在空气环境中容易发生氧化。纳米Cu 表面的氧化膜不仅会影响其在烧结过程中的互连过程,还会影响烧结后焊点的力学性能和电学性能。因此,纳米Cu 焊膏的防氧化成为国内外学者研究的重点。

防止纳米Cu 焊膏氧化的方式主要有2 种,一种是改变纳米Cu 焊膏的成分使其具有抗氧化或自还原性,另一种是改变烧结工艺,使其在还原性条件下进行烧结。第一种改变纳米Cu 焊膏成分、实现抗氧化的常用方法是加入聚乙烯吡咯烷酮(PVP)和十六烷基三甲基溴化铵(CTAB)[14-15],在Cu 颗粒表面形成包覆层,实现对氧气的隔绝,避免焊膏氧化。有研究指出,PVP包覆层越厚,其抗氧化的能力越强[14]。刘敬东[16]采用改良的多元醇法制备PVP 包覆纳米Cu 焊膏,实验表明PVP 包覆层既可以防止Cu 颗粒的团聚又可以防止Cu 颗粒的氧化。但PVP 的分解温度为320 ℃,过厚的包覆层会使其在烧结过程中发生改变,不利于纳米Cu的致密化。为避免过厚的包覆层对烧结效果的影响,在纳米Cu 焊膏中添加还原性物质成为提高其抗氧化性的一种重要手段。SATOH 等人[17]通过在纳米Cu 焊膏中添加NiO 颗粒,使NiO 与Cu 颗粒表面的氧化物在烧结过程中发生反应,并进一步生成Cu 和Ni 的固溶体,在去除表面氧化物的同时增强焊膏基体的强度。YAMAKAWA 等人[18]通过添加抗坏血酸还原剂防止烧结过程中纳米Cu 的氧化,使焊点剪切强度得到提升。第二种方法是改变烧结工艺,防止纳米Cu 在烧结过程中氧化。刘敬东[16]在烧结前对纳米Cu 焊膏使用甲酸进行清洗,既去除了表面氧化膜又使其具有一定还原性,烧结后焊点剪切强度提升明显。吴雪[19]在纯氮气气氛条件下进行烧结,通过惰性气氛实现对焊点的保护。有研究指出,在氢气或甲酸等还原性气氛条件下可以有效去除纳米Cu 表面的氧化物,促进烧结过程,但是还原性气体与空气混合后为易燃易爆气体,具有危险性,故在实际生产中很少使用。

纳米金属颗粒烧结形成的焊点由于具有优良的电性能、高机械强度、高于烧结温度的服役能力,有着很好的发展前景,但是纳米金属颗粒也存在如焊膏制备成本高、常压烧结工艺不成熟等问题,故目前纳米金属颗粒烧结技术仅在部分有特殊需求的宽禁带半导体功率器件中使用。

3 瞬时液相低温烧结工艺

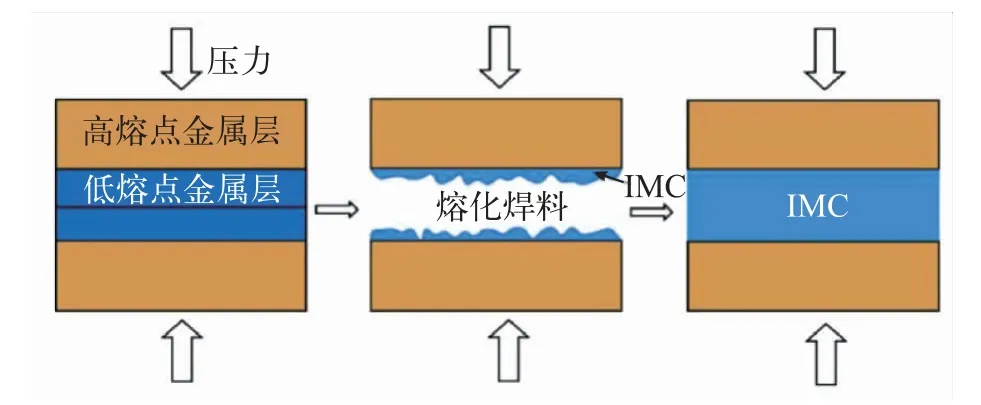

瞬时液相低温烧结工艺过程如图2 所示,主要使用2 种熔点差异大的金属材料,在焊接过程中使低熔点金属熔化形成液相,利用液态低熔点金属和固态高熔点金属之间的固液互扩散反应实现等温凝固,最后形成耐高温焊点。20 世纪60 年代,BERNSTEIN 等人[20]提出该工艺,在结合相图的基础上,从理论上分析了瞬时液相烧结技术形成高温金属间化合物(IMC)的机理,并且将该烧结技术分为润湿、合金化、液体扩散、等温凝固和固体扩散5 个阶段。随着宽禁带半导体对耐高温材料需求的增大,该方法由于所需焊接温度低、焊点重熔熔点高,并且与电子元器件贴装方式契合程度高,得到了国内外学者的广泛研究。在目前主流复合材料瞬时液相焊接体系中,低熔点金属层主要为In和Sn。

图2 瞬时液相低温烧结工艺过程[21]

3.1 In 金属层瞬时液相烧结

金属In 的熔点仅为156.51 ℃,熔化后与Au、Ag、Cu 等金属有着良好的润湿性与结合力,可以形成一种优良的低熔点焊接层。由于In 与高熔点金属在不同工艺条件下可生成不同组分、不同性质的金属间化合物,故其焊点在焊接过程中的连接机制、组分的变化规律和焊点力学性能成为了研究热点。

焊接工艺条件对焊接性能有着重要的影响,其中焊接峰值温度和焊接时间是工艺条件中的重要参数。烧结温度决定了瞬时液相烧结工艺反应速率及焊点内部组成成分。王宁[22]通过在200~360 ℃下进行烧结,发现对于Cu-In 体系,除在200 ℃下无法生成全IMC焊点之外,其余条件下均可生成高熔点的IMC 焊点。随着烧结温度的提高,焊点内部的低熔点IMC(Cu11In9)减少,高熔点IMC(Cu2In、Cu7In3)增加,此现象说明烧结温度影响焊点内部组成成分以及焊点的耐高温性能。SOMMADOSSI 和LEE 等人[23-24]分别探究了Cu-In 和Ag-In 体系下焊点内部组成成分随烧结时间变化的规律,并进一步指出在固态扩散过程中IMC的生成由体扩散控制。为了避免在长期服役条件下焊点组织的演化对焊点可靠性造成影响,焊点应保持成分均一。为了保留低温连接的优良工艺特点,通常采用长时间保温来实现焊点成分的均匀化。王宁[22]在延长烧结时间后发现其高熔点IMC 明显增加,但在界面处由于柯肯达尔效应产生孔洞,造成焊点力学性能的下降。

由于In 与Cu、Ag 等在低温烧结条件下形成的IMC 熔点在300 ℃左右,故该工艺虽然大幅提升了焊接层在焊后的熔点,但是仍然难以满足宽禁带半导体对耐高温的需求,因此如何进一步提升该焊料体系的熔点将成为以后的研究重点。

3.2 Sn 金属层瞬时液相烧结

金属Sn 作为一种常见的互连材料,由于其延展性好、与其他金属结合力强等优点,在电子封装中得到了广泛应用。Sn 本身有着较低的熔点(232 ℃),其与Au、Ag、Cu 等高熔点金属可以形成多种稳定的IMC,这一性质为Sn 作为瞬时液相烧结中的低熔点金属层提供了可能。相对于In 金属层的焊接结构,Sn 金属层形成的IMC 熔点更高,更加适用于高温服役的应用需求。

对于Sn 金属层瞬时液相烧结的研究集中于焊接工艺和焊点内部组织变化规律。杨东升[25]对Cu-Sn 体系的不同烧结时间和烧结温度进行了系统性的探究,发现随着键合时间的增加,扇贝状Cu6Sn5在Cu-Sn 界面产生,并且随着时间的增加而长大,直至两侧IMC发生接触乃至闭合。在同一过程中,Cu6Sn5与Cu 界面处产生熔点更高的成分为Cu3Sn 的IMC。温度的升高不影响整体反应过程,但会使这一过程变快。YAO、冯洪亮、GOLLAS 等人[26-28]研究了在Cu-Sn、Ni-Sn、Ag-Sn体系下瞬时液相烧结工艺对内部组织的影响,观察到相似的实验结果。AASMUNDTVEIT 和CAO 等人[29-30]将瞬时液相烧结技术用于MEMS 产品的封装中,发现在产品封装后,焊点内部组织变化规律与理论推导一致。这一结果也进一步验证了瞬时液相烧结工艺在工艺生产中应用的可行性。

如前所述,瞬时液相烧结工艺在温度较低(200~300 ℃)的条件下,无需外加压力,即可形成全IMC 焊点。通常情况下,瞬时液相烧结工艺形成固态焊点的时间仅需20 min 左右,但是焊点内部存在多种IMC 且分布不均匀。如果要形成高熔点、成分均一的焊点则需要上百分钟,难以适应目前的工业生产需求。由于IMC 自身具有脆、硬的特点,形成的焊点剪切强度低,如何在短时间内形成稳定且耐高温的焊点、焊接工艺与焊点组分的关系将成为以后研究的主要方向。

4 颗粒增强低温焊接工艺

颗粒增强低温焊接工艺是指使用颗粒增强焊料进行互连、实现焊接后焊点耐高温性能提升的焊接工艺。颗粒增强焊料是指在原有焊料基体中引入高温合金、碳纤维、陶瓷等强化相,实现对焊料性能的改善。颗粒增强焊料在焊料内部保持稳定的基础上,改进焊料的可靠性,改善和弥补焊料基体性能,全面提升焊点的性能和使用寿命[31]。该焊料最早是因为在焊料基体中引入强化颗粒会产生额外的内应力从而提高焊接界面IMC 生长所需活化能、抑制界面IMC 生长而被提出[32]。早在1999 年,CHOI 等人[32]就在SnPb 焊料中引入强化相Cu6Sn5,通过实验和理论分析,验证了强化相对于IMC 生长的抑制作用。在此基础上,国内外学者研究了金属颗粒[33]、金属氧化物[34]、金属间化合物[35]和稀土元素[36-37]等强化相对焊料基体的影响,发现添加强化相可以减缓焊接界面IMC 的生长速率,增加焊料强度和焊料润湿性。国内外学者对添加强化相的焊料进行熔点测试,发现添加金属颗粒和金属氧化物颗粒的增强焊料变化明显,因此添加金属和金属氧化物颗粒的增强焊料已成为研究热点。

4.1 金属颗粒增强焊料

部分金属颗粒与Sn 基焊料有良好的润湿特性,可以与Sn 基焊料发生反应,形成金属间化合物,在焊料基体中起弥散与钉扎的作用。相对于稀土元素,金属颗粒易获得并且工艺成本低,因此添加Ni、Cu、Co、Fe 等廉价金属颗粒的增强焊料成为研究热点。

金属颗粒增强焊料制备的方法有高能球磨法、原位合成法和机械混合法。高能球磨法是将金属颗粒与焊料基体通过球磨机进行颗粒增强,实现金属颗粒与焊料基体的细粒度混合。原位合成法是通过在焊料中析出的方式向焊料中引入强化相。机械混合法是通过机械搅拌,使金属颗粒与焊料基体形成均匀的混合物。高能球磨法和原位合成法制得的焊料,在焊接之前焊料与基体已发生了充分的反应,焊接后焊料的熔点变化不明显。在机械混合法中,金属颗粒与焊料基体在焊接之前保持相对独立的状态,在焊接过程中二者发生合金化反应,在焊接后焊点熔点发生大幅提升,故采用机械混合法制得的颗粒增强焊料在回流过程中其熔点发生了变化。

强化相颗粒对焊料造成的影响十分复杂,不同材料体系、不同添加比例都会对其熔点产生不同的影响。强化相主要是通过在回流焊过程中与焊料基体进行反应,使焊料基体组成成分发生改变,进而使熔点发生变化。LIU 等人[38]在Sn3.7Ag0.7Cu 中引入质量分数为0.5%~2%的Ni 金属颗粒,焊料的熔点上升了1.5 ℃,并且焊料的润湿性得到了大幅提升。董昌慧等人[39]在SnBi 焊料中引入Co 颗粒,焊料熔点上升了5 ℃;石成杰等人[40]在SAC305 中引入质量分数为10%的Cu 颗粒,焊料熔点上升了13 ℃。复合焊料回流工艺过程如图3 所示,MOKHTARI 等人[41]通过向Sn58Bi 焊料中添加质量分数为30%的Cu 颗粒,使熔点提升至62 ℃。研究进一步指出,该焊料熔点升高的原因是回流焊过程中Cu 金属颗粒与焊料中的Sn 发生充分的反应,最终焊料中仅剩Cu6Sn5和富Bi 相,二者形成的混合物的熔点决定了焊料熔点。使用该方法在焊接过程中会生成大量金属间化合物,引起体积收缩,在焊点内部产生内应力并形成孔洞。以上结果显示,小质量分数的金属颗粒的添加对于焊料的熔点影响不明显,但是对焊料的润湿性有显著提升,并可实现对焊料基体的弥散强化与细晶强化;大质量分数的金属颗粒的添加对于焊料熔点提升明显,但是引入后在回流焊接过程中由于焊点体积收缩会引起孔洞,造成焊点力学性能的下降。

金属颗粒对焊料的润湿性、剪切强度、拉伸强度、抗蠕变性能等指标均会产生影响。因此,强化相对于焊料基体的影响是多维度的,需要对焊料进行全面的评估才能确定焊料的性能。目前,对于颗粒增强焊料熔点的研究大多停留在对于特定焊料基体或者特定强化颗粒的研究,对于添加金属颗粒的颗粒增强焊料熔点没有体系化的研究方法以及评价手段。因此,对于添加金属颗粒的焊料可以借鉴材料基因工程的研究思路,通过理论计算得出各类颗粒增强焊料的熔点。

图3 复合焊料回流工艺过程[41]

4.2 金属氧化物颗粒增强焊料

金属氧化物在服役过程中保持自身特性并且焊料内部无新相生成。金属氧化物颗粒作为强化相可以在钎料结晶过程中提供形核点,提高形核率,细化焊料组织,起到了细晶强化的作用;同时,强化相弥散分布于焊料基体内,阻碍位错的滑移和晶界的移动,起到了弥散强化的作用,提高了焊料的力学性能。由于金属氧化物自身熔点高,并且在焊料中保持自身特性不变,故添加金属氧化物颗粒的增强焊料会因为强化相的引入而使熔点发生相应的变化。

对添加金属氧化物焊料的研究始于SnPb 焊料。LIN 等人[42]向63Sn37Pb 焊料中引入TiO2颗粒,其凝固温度升高了3 ℃。在焊料凝固过程中出现再辉现象,这是由于TiO2颗粒的引入使得焊料在凝固过程中的结晶潜热在瞬间大量释放。TSAO 等人[43]在SAC305焊料中引入TiO2金属颗粒使熔点上升,并且在DSC曲线上呈双峰趋势。此现象表明,随着金属氧化物的增加,焊料由两种熔点不同的成分组成,一种是低熔点焊料基体组织,另一种是高熔点的焊料基体与金属氧化物的混合物。TSAO 等人[44]在SAC305 焊料中引入不同质量分数的Al2O3颗粒,焊料的熔点同样出现了小幅的上升。

虽然金属氧化物性质稳定,可提高焊料的力学性能并在一定程度上提升焊料熔点,但是金属氧化物与焊料基体不发生反应的性质会导致在添加较大质量分数的金属氧化物时出现颗粒排出现象,故无法实现对焊料熔点的大幅提升,因此金属氧化物颗粒增强焊料在焊接后熔点的提升将成为未来的研究重点。

5 结论及展望

本文从焊料制备工艺、焊点熔点变化和焊接工艺角度对纳米金属颗粒低温烧结工艺、瞬时液相烧结工艺和颗粒增强低温焊接工艺进行了综述。通过纳米金属颗粒低温烧结工艺形成的焊点耐高温且力学性能好,但是焊料制备及烧结工艺复杂成为限制其发展的主要瓶颈。瞬时液相低温烧结工艺由于其焊接时间长、焊点性能差等原因无法得到大规模应用。在颗粒增强低温焊接工艺领域,研究主要集中于对特定焊料和特定强化相的研究,对于强化相添加后的焊点熔点的普遍变化规律及机理的研究并不充分。

3 种低温焊接技术均可以实现低温连接、高温服役的应用需求。在此基础上,纳米金属颗粒烧结工艺形成的焊点耐高温性能最好,同时拥有高电导率、高热导率、高力学性能等优点,与第三代半导体封装需求完美契合。提升纳米金属颗粒制备工艺的成熟度和烧结工艺的效率对发挥该工艺技术的优良性能并实现大规模应用尤为重要。瞬时液相低温烧结工艺和颗粒增强低温焊接工艺主要利用高温金属间化合物提升熔点,但是由于金属间化合物种类多、硬度高、脆性大,难以在复杂应力条件下实现长期、高可靠服役,因此还需要进一步对其基础性机理及规律进行探索。综上所述,低温焊接技术是避免焊点重熔并实现电子元器件高温服役的重要技术,不同的低温焊接技术在机理及应用方面仍然存在各自的瓶颈,需要进一步去深入研究。