微细铣削毛刺形成影响因素试验研究

杨衍帅,魏伟,刘宇

1机械科学研究总院青岛分院有限公司;2东北大学机械工程与自动化学院

1 引言

机械制造行业对高质量、小尺寸和复杂特征等零部件的需求逐渐增加。微细铣削技术是成本较低的切削加工技术,可以直接加工出微小零部件或微小特征[1]。微细铣削加工时,由于刀具尺寸和加工特征较小,加工表面出现毛刺是影响表面质量的主要因素之一。

微细加工中的毛刺尺寸通常在微米量级,远小于传统加工中的毛刺尺寸,但会影响工件后期的检测和装配等工序,手工去除毛刺需要在显微镜下进行,操作繁琐且容易划伤零件表面,应尽可能在加工过程中减少毛刺的数量和尺寸。因此,研究微细铣削毛刺形成的影响因素有非常重要意义。Lee K.等[2]通过试验研究了不同加工条件下微细铣削加工时的毛刺形貌。曹自洋等[3]研究了不同刀具材料对毛刺形成的影响。杨凯等[4]利用有限元动态模拟了微细铣削加工时加工参数对毛刺形成的影响。孙秋莲等[5]以毛刺宽度为指标,采用正交试验对微细铣削中的关键参数进行了优化研究。张志阳等[6]通过刀具路径规划提出了可以有效减小毛刺尺寸的方法。

国内外学者对微细铣削加工中毛刺的形成机理及影响因素进行了广泛研究。但通过分析加工参数对毛刺形成的影响并进一步研究刀刃半径对微细铣削毛刺形成影响的文献很少。本文采用硬质合金刀具微细铣削Al7075,通过试验研究不同加工参数和刀具磨损对毛刺形成的影响,并进一步分析刀刃半径对毛刺形成的影响。

2 试验设计

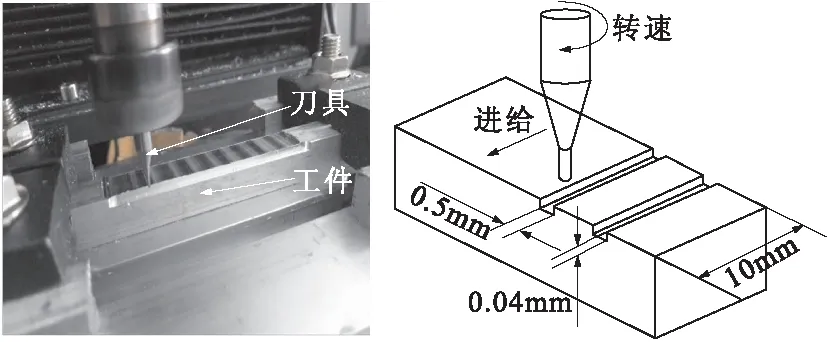

为了分析微细铣削中不同加工参数对毛刺形成的影响,选用不同加工参数在MMT-50X微细铣削试验平台上进行切削试验。选用直径为0.5mm的双刃硬质合金立铣刀,以Al7075作为被切削材料,每次切削深度0.04mm,按表1中的加工参数进行切削试验,以工件顶部毛刺宽度作为评价毛刺尺寸大小的指标,观察并测量不同加工条件下的毛刺尺寸(见图1)。

图1 铣削加工

表1 加工参数

2.1 加工参数对毛刺的影响

在微细铣削中,加工参数直接影响毛刺的形成[7],而主轴转速和进给速度是影响毛刺形成的主要参数[8]。

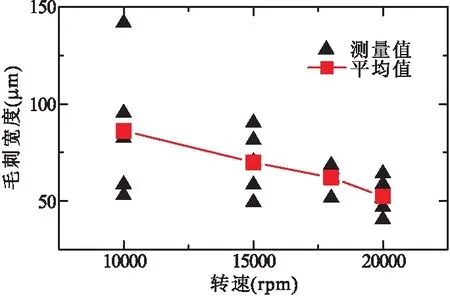

通过对表1中的1#、2#和3#试验结果进行分析,分别测量5处最为明显的毛刺宽度并计算平均毛刺宽度,测量结果见图2。随着主轴转速的增大,毛刺宽度减小。

图2 不同主轴转速时的毛刺尺寸

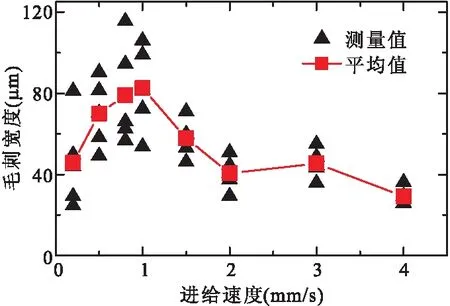

采用不同进给速度(序号2、4、5、6、7、8、9和10)进行切削时,试验结果见图3。当进给速度小于1mm/s,平均毛刺宽度随进给速度的增大而增大;当进给速度大于1mm/s,平均毛刺尺寸随进给速度的增大而减小;当进给速度大于2mm/s时,毛刺尺寸不再有明显变化。

图3 不同进给速度的毛刺尺寸

为了进一步研究毛刺尺寸的影响因素,将转速和进给速度换算成每齿进给量,分析切削过程中每齿进给量对毛刺形成的影响(见图4)。

图4 毛刺尺寸和每齿进给量的关系

每齿进给量小于1.5μm/z时,每齿进给量增加,毛刺最大宽度增加;当每齿进给量大于1.5μm/z时,每齿进给量增加,毛刺尺寸减小。经测量,刀具初始刀刃半径为1~2μm,可以发现微细铣削加工时,毛刺的形成与刀刃半径和尺寸效应的作用有关。

通过对试验结果的分析可以发现:微细加工中,当每齿进给量小于微铣刀刀刃半径时,加工表面毛刺尺寸随每齿进给量的增大而增大;当每齿进给量大于微铣刀刀刃半径时,毛刺尺寸随每齿进给量的增大而减小;当每齿进给量超过刀刃半径的两倍时,可获得较小的毛刺尺寸。

2.2 走刀方向对毛刺的影响

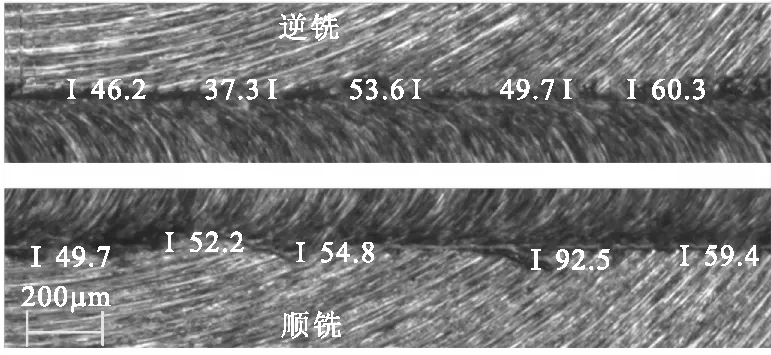

试验11和试验12的加工表面形貌见图5。可以发现,逆铣时毛刺数量和尺寸小于顺铣,但相差不大。原因为逆铣时瞬时切削厚度由零开始增大,以较大的切削厚度切出;而顺铣时瞬时切削厚度从较大值开始减小到零。由于刀刃半径的存在,以较小的切削厚度切出时,在犁耕力的作用下,切屑被挤压,无法完全被切断,从而形成毛刺。

图5 走刀方向对毛刺形成的影响

2.3 刀具磨损对毛刺的影响

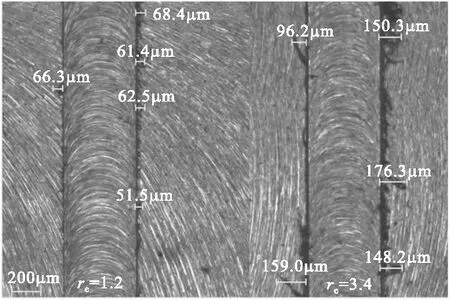

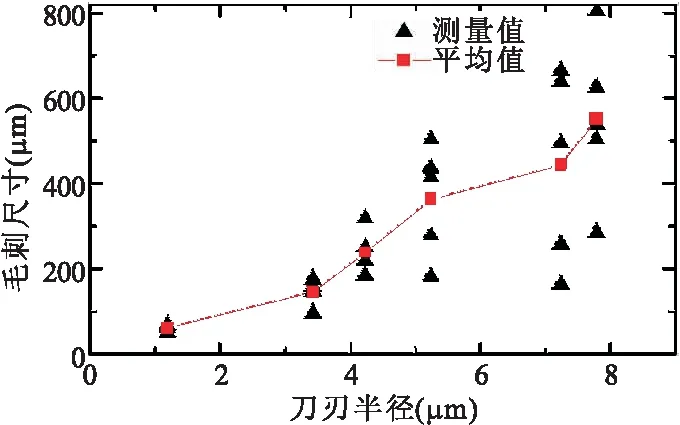

微细铣削时后刀刃半径因刀具磨损会增大[9],尺寸效应影响增大,对加工过程中的切削力、振动等影响较大[10]。为了研究刀具磨损对毛刺形成的影响,选用不同磨损程度的刀具,以相同的加工参数进行切削,并测量顶部毛刺宽度尺寸,其中,以刀刃半径值re作为刀具磨损程度的评价指标,加工参数见表2。试验中切削时间很短,可忽略切削时刀具磨损的影响。

表2 加工参数

试验结果见图5和图6,刀具磨损会明显增大毛刺尺寸和毛刺数量,毛剌尺寸与刀具磨损关系见图7。

图6 刀具磨损对毛刺形成的影响

图7 毛刺尺寸与刀具磨损的关系

由图8可知,刀刃半径的存在是微细铣削加工中毛刺形成的关键因素,加工参数、走刀方向和刀具磨损对毛刺形成影响的根本原因都在于刀刃半径的存在。

图8 刀刃半径

在传统铣削加工中,由于加工尺寸远大于刀刃半径尺寸,刀刃半径对加工的影响常被忽略,但由于微细铣削加工尺寸通常在微米级,每齿切削量与刀具刀刃半径尺寸在同一数量级,刀刃半径对加工影响显著。

3 结语

通过试验研究了不同加工条件对微槽加工中毛刺形成的影响,发现使用硬质合金刀具微细铣削Al7075时,主轴转速、进给速度、走刀方向和刀具磨损均会对毛刺的形成产生影响。其中刀具磨损和进给速度对微槽加工中毛刺形成的影响最为显著。刀具磨损后,加工表面毛刺明显增多。

在实际加工中,应采用较小刀刃半径的刀具进行切削,或在加工时令每齿进给量大于刀刃半径的两倍,以尽可能地减小毛刺尺寸。