微波马弗炉应用于小麦粉灰分含量的测定

□ 李永发 李 旭 李凤旭

(1.天津市食品安全检测技术研究院,天津 300171;2.中国天津粮油批发交易市场,天津 300171)

粮油类食品的灰分含量是一项重要的粮油质量检测指标,灰分含量和粮油类食品的杂质含量、加工精度、产品等级等指标相关[1]。目前,粮油类食品中灰分含量的检测方法主要是传统重量法(《食品安全国家标准食品中灰分的测定》(GB5009.4-2016)中的方法)。传统重量法作为测定粮油类食品灰分含量的经典方法,所需使用的仪器设备价格较低、操作简单,被广泛采用。但是传统重量法实验步骤需使用不同设备分别进行炭化、灰化或者干燥、炭化、灰化[2],操作较繁琐,且传统重量法炭化、灰化等步骤使用不同的仪器设备(样品干燥过程需使用水浴锅,样品炭化操作使用电炉或电热板,样品灰化步骤使用马弗炉),实验过程需将温度较高的坩埚从电炉或者电热板转移至马弗炉内,容易出现转移时掉落等问题,还存在检测过程耗时较长、能耗较大等缺点。而微波马弗炉采用微波辐射能量对石英腔体内的碳化硅单元进行加热,使碳化硅单元本体发热作为热源,进而使腔体内环境快速到达设定温度,并通过排烟通风系统,将炭化过程所产生的烟气和灰化过程所溢出的高温气体及时排出,并能按照程序设定的一段或者多段工作时间和目标温度进行升温降温程序控制,在一个连续的流程中,完成干燥、炭化、灰化三个步骤,降低了劳动强度,减少了操作时间。在微波脱水干燥阶段,通过微波加热技术,完成低温条件下的物料快速脱水,避免了传统干燥条件下,冗长时间和高温造成成分升华和漂移。微波热解炭化阶段,失水干燥的物料干分,继续受热发生热解反应,有机物炭化,通过设定低于燃点的热解温度,确保试验样品不发生燃烧,减少燃烧导致的挥发损失,炭化时产生的烟气直接被排风系统排入通风橱或者废弃排风系统。在微波灰化阶段,升温至灰化温度,炭化物氧化分解,直至全部灰化。另外,微波灰化炉也可以对包括小麦粉在内的部分样品进行直接高温灰化,无需分阶段的炭化、灰化步骤,提高灰化效率,节省灰化时间。本文分别采用了普通马弗炉和微波马弗炉测定同一份小麦粉样品中的灰分含量,并记录从炭化过程开始到灰化过程结束所需的总时间,对炭化灰化过程总时间和灰分含量测定结果进行比较分析。

一、材料与方法

(一)材料

小麦粉,特制一等,市场采购,使用前充分混匀,以保证样品在多次称样、取样时的样品均一性。

(二)仪器与设备

PHOENIX微波马弗炉(美国CEM公司,使用碳化硅微波加热单元);Nabertherm P300马弗炉(德国Nabertherm公司,使用石英管加热单元);Perten 3100旋风磨(瑞典Perten仪器公司);AB204-S分析天平(感量0.1mg,瑞士METTLER TOLEDO公司);加热板(天津市中环实验电路有限公司);瓷坩埚(上口直径5cm、底部直径2.5cm、高度4.5cm,沸腾稀盐酸洗涤后900℃灼烧30min);干燥器(内有干燥剂(变色硅胶))。

(三)实验方法

1.使用国标方法检测小麦粉样品灰分含量

按《食品安全国家标准食品中灰分的测定》(GB5009.4-2016)中第一法的步骤,取已编号的瓷坩埚,称重,在瓷坩埚中称取小麦粉样品约3g,放在加热板上炭化,炭化结束后移入已升温至550℃的常规马弗炉中进行灰化,灼烧4h,取出冷却至200℃左右,放到电热板上冷却,至温度低于80℃左右,向瓷坩埚含有炭粒的灰化物上滴一滴或者数滴水,使灰化物被水湿润,用电热板加热蒸干,再放入常规马弗炉中在550℃温度下进行炭化,炭化完全后,取出,冷却至200℃,放入干燥器中继续冷却,记录炭化、灰化总时间,干燥器内冷却后称重,计算灰分含量[2]。

2.使用常规马弗炉在灰化温度935℃条件下检测小麦粉样品灰分含量

取已编号的瓷坩埚,称重,在瓷坩埚中称取小麦粉样品约3g,放到加热板上炭化(炭化过程需避免样品发生燃烧),炭化结束后移入常规马弗炉(使用和“方法一”实验中同一常规马弗炉),设置常规马弗炉直接升温至935℃进行灼烧灰化,灰化结束后,记录炭化、灰化总时间,取出冷却至200℃左右,放入干燥器中继续冷却,干燥器内冷却后称重,计算灰分含量[3-8]。

3.使用微波马弗炉在灰化温度935℃条件下检测小麦粉样品灰分含量

取已编号的瓷坩埚,称重,在瓷坩埚中称样品约3g,放入微波马弗炉中,加载并启动升温程序[9]。升温程序设置为从常温直接升温至935℃,适时打开炉腔观察灰化情况,观察至无炭粒时,认为灰化完成,记录炭化、灰化总时间(样品放入微波马弗炉启动升温程序记为炭化过程开始,观察瓷坩埚内无炭粒记为灰化结束),干燥器内冷却后称重,计算灰分含量。

二、结果与讨论

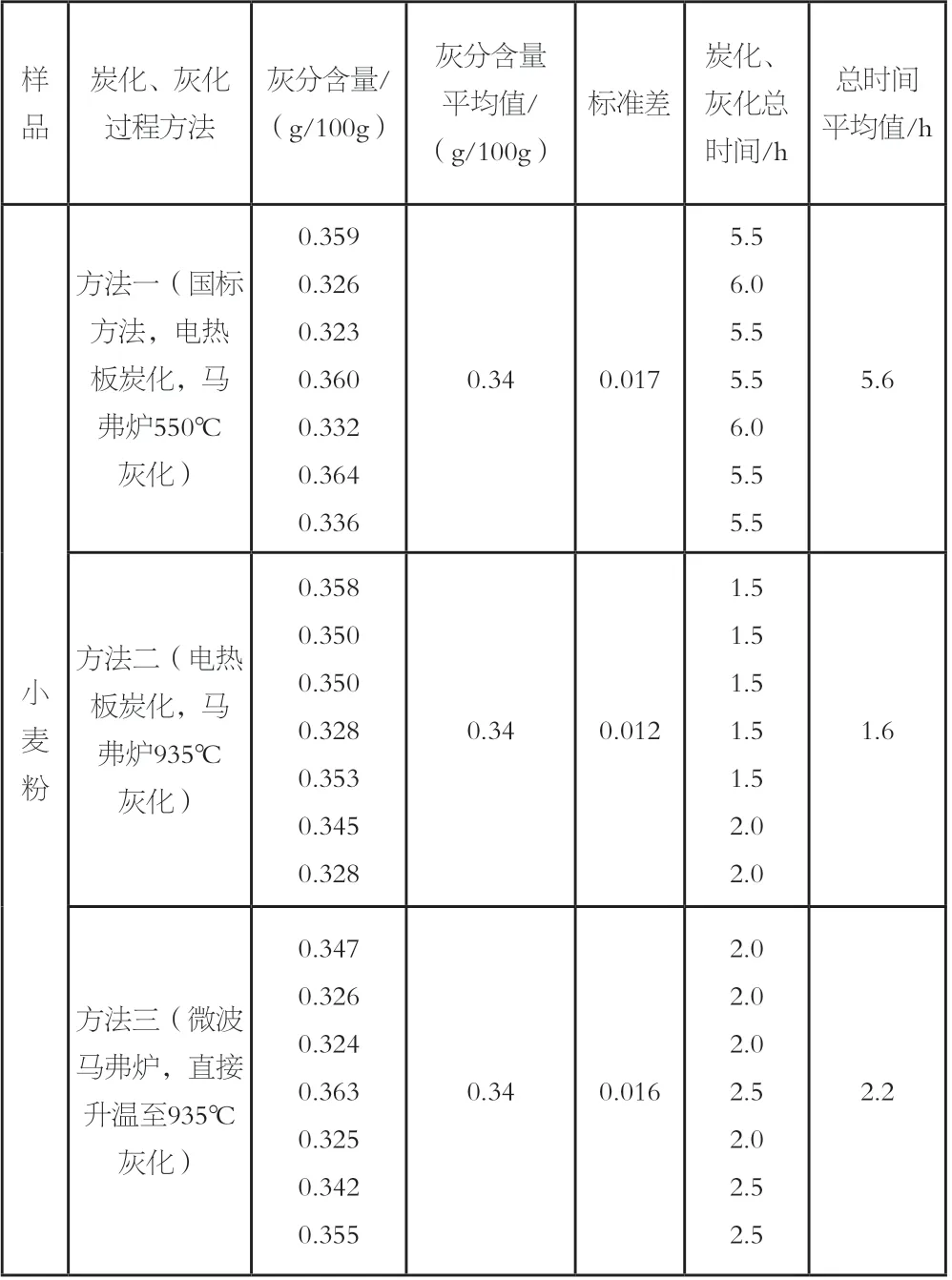

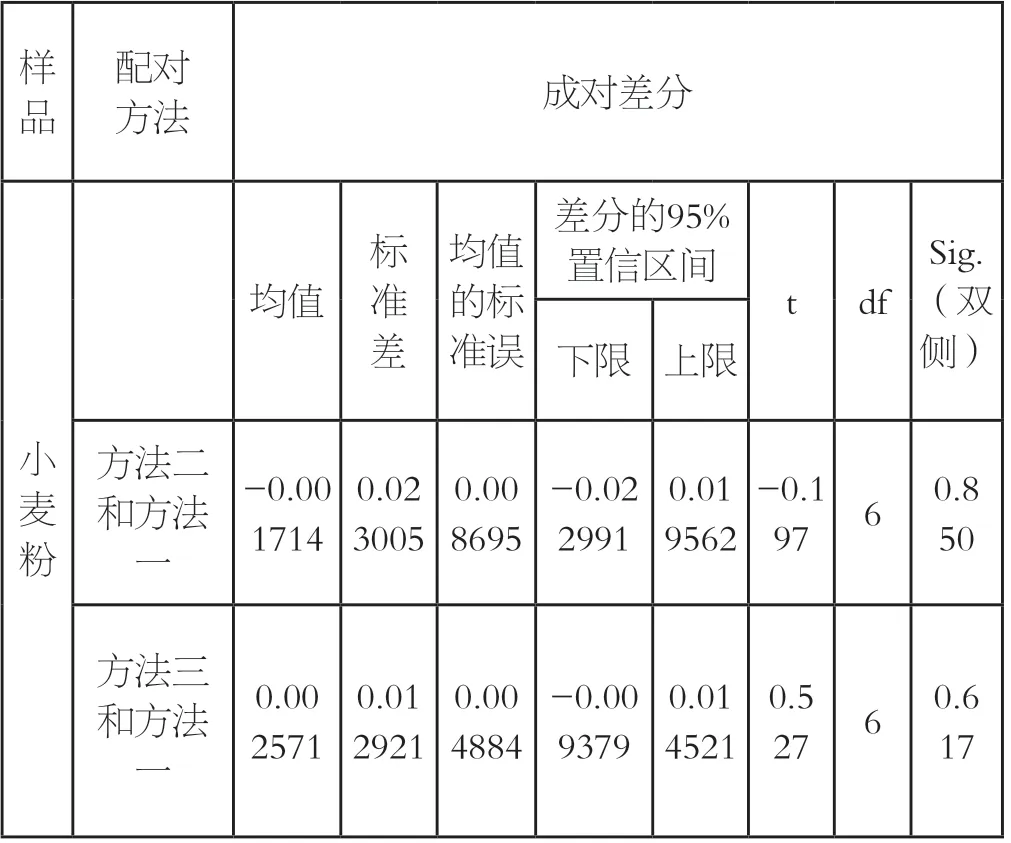

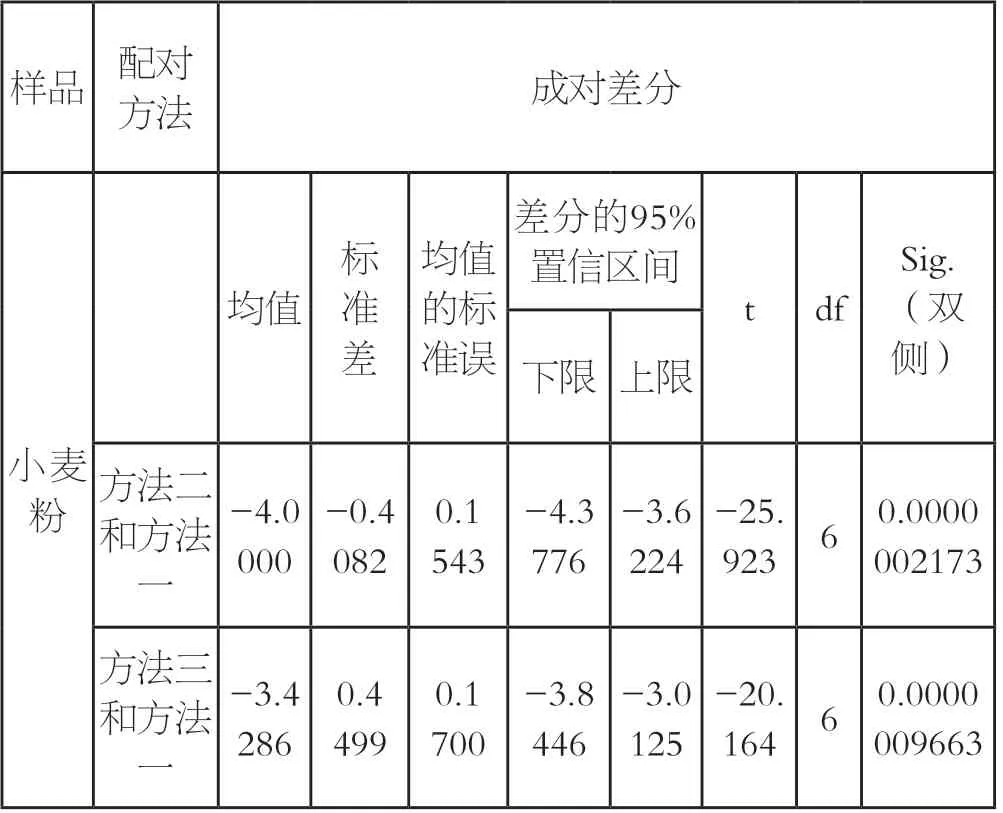

在同一时间使用三种不同实验方法(方法一(国标方法,电热板炭化,马弗炉550℃灰化)、方法二(电热板炭化,马弗炉935℃灰化)、方法三(微波马弗炉,直接升温至935℃灰化))测定同一份小麦粉样品的灰分含量,每种方法分别平行测定7次,共进行21次实验,记录每个实验过程中炭化、灰化步骤所需的总时间和灰分含量数值,再对实验所得结果做比较和统计分析。其中三种不同实验方法所对应的每次实验测得的灰分含量结果数值、每种方法所得灰分含量结果算数平均值及其标准差和实验过程中炭化、灰化所需总时间及其算数平均值数据如表1所示,并分别对方法二和方法一(国标方法)、方法三和方法一所测小麦粉样品灰分含量结果数值(使用SPSS做正态性检验和方差齐性检验,每种方法测得灰分含量结果数值符合近似正态分布,且三组数据间符合方差齐性)的差异性进行配对样本t检验,检验结果如表2所示,分别对方法二和方法一、方法三和方法一实验过程炭化、灰化总时间(每种方法7次实验过程炭化、灰化总时间结果数值符合近似正态分布,且三组数据间符合方差齐性)的差异性进行配对样本t检验,检验结果如表3所示。

表1 三种实验方法炭化、灰化总时间和测得灰分含量结果

表2 不同实验方法测得灰分含量结果的配对样本t检验

表3 不同实验方法所需炭化、灰化总时间的配对样本t检验

由表1可知,三种方法测得的小麦粉灰分含量结果的算术平均值均为0.34g/100g(按照《食品安全国家标准食品中灰分的测定》(GB5009.4-2016)方法要求,保留两位有效数字),灰分含量结果相同,每种方法7次实验测得小麦粉灰分含量数字的标准差均接近0.01,说明三种方法测得小麦粉灰分含量结果精密度一致。其中使用方法一(国标方法步骤检测小麦粉样品灰分含量)进行的7次实验过程中每次炭化、灰化所需总时间的算数平均值为5.6小时。使用方法二(马弗炉在灰化温度935℃条件下检测小麦粉样品灰分含量)进行的7次实验过程中每次炭化、灰化所需总时间的算数平均值为1.6小时。使用方法三(微波马弗炉在灰化温度935℃条件下检测小麦粉样品灰分含量)进行的7次实验过程中每次炭化、灰化所需总时间的算数平均值为2.2小时。三种方法实验过程中炭化、灰化所需总时间有较大差异,方法二和方法一实验过程炭化、灰化所需总时间较少。对表1中的三种实验方法灰分含量结果数值进行统计分析,由表2中的配对样本t检验分析结果可知,采用方法二和方法三测得的灰分含量结果和方法一测得的灰分含量结果平均值经统计分析无显著性差异(P>0.05),所以,认为使用方法二、方法三测定小麦粉样品灰分含量和国标方法测得结果具有一致性,有使用价值。对表1中的三种实验方法实验过程炭化、灰化所需总时间进行统计分析,由表3中的配对样本t检验分析结果可知,方法二和方法一、方法三和方法一检测小麦粉样品灰分含量实验过程中炭化、灰化所需要的总时间经统计分析存在显著性差异(P<0.05,接近于0),结合平均值的比较,认为方法二、方法三炭化、灰化所需要的总时间均明显少于方法一对应步骤所需的总时间,具有时间效率优势。使用方法三还可以省去在电热板上进行炭化操作和转移坩埚等操作步骤,可见方法三的优势性明显。

三、结语

综上,本文认为微波马弗炉适用于小麦粉灰分含量的测定,且使用微波马弗炉在灰化温度935℃条件下检测小麦粉样品灰分含量的方法具有作为小麦粉灰分含量快速检测方法和应用方面的实际价值。