基于AVL_EXCITE 连杆轴瓦润滑方案设计*

罗德民 尹长城 岳国生

(1-湖北汽车工业学院 湖北 十堰 442000 2-襄阳群龙汽车部件股份有限公司)

引言

滑动轴承设计中,轴心轨迹的计算得到广泛的应用,其中裘祖千等人[1]基于已有的计算方法,加入H.Christensen 提出的随机粗糙模型,进行轴承粗糙的特性分析和轴心轨迹计算。费运嘉等人[2]通过加工工艺、尺寸等多个方面的分析,寻找大功率发动机轴瓦的失效原因。张超[3]对生产实践中提出的复圆度进行研究,探寻其对连杆轴瓦弹性流体动力润滑特性的影响。张芳等人[4]对柴油机轴瓦失效机理进行阐述,分析了几种情况对轴瓦失效的影响,并提出相应的预防措施。

连杆作为动力传递的主要零件,承受着交变的压缩和拉伸载荷,要求连杆轴瓦具有更高的可靠性同时还需有好的润滑性能,连杆轴瓦的润滑来源有以下几个方面:

1)连杆轴瓦的自身材料涂层;

2)曲柄销油道供油润滑;

3)机箱内高速运转零件甩出的油雾润滑。

其中最主要的润滑途径为曲柄销油道供油润滑,为了能够最大程度提高润滑效率,曲柄销的供油口以及轴瓦润滑油槽设计则显得尤为重要。

在设计阶段,为寻求最优油槽开设位置,利用AVL_EXCITE_Powerunit 建立连杆动力学模型,采用EHD 运动副建立轴瓦润滑模型。模型中将连杆作为柔性体,考虑连杆体自身刚度对轴瓦的支撑,使润滑模型更加精确。EHD 结合流体动力学和结构动力学可以详细地考虑轴瓦润滑的动力学特性。通过动力学分析,得到轴心轨迹和粗糙轴承润滑结果,为轴瓦的初期设计润滑方案提供指导。

1 连杆动力学模型

本文主要对连杆轴瓦的润滑方案设计进行分析,只需要搭建连杆体的动力学模型。借助AVL 软件搭建动力学模型,首先需要通过有限元缩减获得连杆体的质量信息和刚度信息。

1.1 连杆缩减模型

通过CAD 软件对连杆进行几何清理,如图1 所示。并对其坐标进行变换,其中X 轴作为旋转轴方向,Z 轴正方向作为气缸轴线方向。通过有限元软件对连杆进行网格划分,如图2 所示。连杆体采用C3D10M 单元,连杆大头轴瓦采用C3D8R 单元,小头采用M3D4 膜单元与连杆体连接。其中C3D8R 和M3D4 单元作为EHD 中计算油膜润滑形成HD 差分网格。大小头的划分采用AVL7 的标准,提高计算精度,尽可能准确地模拟轴瓦处的润滑情况。材料参数如表1 所示。

图1 连杆CAD 模型

图2 连杆有限元模型

表1 材料参数

1.2 连杆EHD 模型

选取发动机最大功率点9 500 r/min 作为计算工况,其对应的缸压曲线通过实验测得如图3 所示。EHD 模型参数如表2 所示。连杆动力学模型2D 视图如图4 所示,连杆动力学模型3D 视图如图5 所示。

图3 缸压曲线

表2 EHD 模型参数

图4 连杆动力学模型-2D

图5 连杆动力学模型-3D

1.3 EHD 理论

EHD 计算联合了雷诺方程、能量守恒方程和质量守恒方程,经连续迭代求解。

1)雷诺方程

计算动载荷作用下轴承内油膜压力雷诺方程如公式(1)所示,雷诺方程表征了油膜厚度和压力与表面速度、间隙变化和挤压效应的关系。油膜厚度和压力成反比、和速度成正比。所以载荷越大、油膜压力越高,油膜就越薄。当油膜厚度小到一定程度时出现表面轮廓峰的相互作用,此时油膜就可能发生破裂。

式中:h 为配合间隙;p 为油膜压力;u1为主轴颈线速度;u2为轴瓦线速度;η 为机油粘度系数。

2)质量守恒方程

式中:ρ 为密度;u 为X 方向速度;γ 为Y 方向速度;ω为Z 方向速度;

3)能量守恒方程

式中:ζα为局部应力系数;u 为轴颈轴向速度;η 为机油动力粘度。

4)控制方程

EHD 模型通过控制轴瓦、油膜、曲柄销三者之间传递的动态压力与间隙值,进行耦合计算,让动力学方程与雷诺方程相互迭代,最终使方程结果稳定收敛。

轴瓦运动方程:

式(4)与式(5)之间进行压力与间隙值传递计算。

油膜雷诺方程:

式(5)与式(6)之间进行压力与间隙值传递计算。

曲柄销运动方程:

2 曲柄销油孔设计方案

设计前期,先进行初步的连杆润滑动力学计算,得到曲柄销轴心运动轨迹,图6 为连杆大头示意图,图7a 为曲柄销左边缘轴心运动轨迹图,图7b 为曲柄销中间轴心运动轨迹图,图7c 为曲柄销有边缘轴心运动轨迹图。

图6 连杆大头示意图

图7 曲柄销轴心轨迹

根据曲柄销轴心运动轨迹可以看出,下轴瓦区为主要接触区域,属于高压承载区域。为了使润滑油顺畅地进入到轴瓦间隙,将油孔或者油槽开设在上轴瓦区域,减少进油阻力。曲柄销左右两端相对于中心的轴心偏移距离较远,尽量不在轴瓦上开设油槽,以免降低轴瓦刚度。

根据轴心偏移轨迹,轴瓦0°到90°为反复承载区域,270°到360°区域承载相对较低。对0°、45°、315°三个油孔开设区域进行仿真验证,确定油孔最佳开设位置。

3 轴瓦润滑设计方案验证

EHD 模型中油孔0°、45°、315°开设位置分别如图8 中a、b、c 所示(轴瓦坐标系下):

图8 油孔开设方案

3.1 摩擦损失功

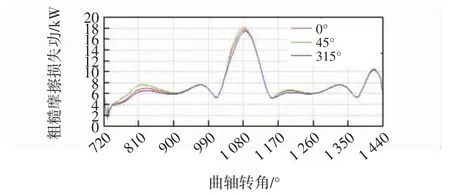

轴瓦与轴颈间由于粗糙摩擦损失的功如图9 所示,一个周期内平均摩擦损失能量如图10 所示。

图9 粗糙摩擦损失功

图10 平均摩擦损失功

对比三个油孔开设方案的摩擦损失功,其中45°开设方案由于处在反复承压区域,润滑油进入轴瓦区域阻力较大,不利于润滑油膜形成,摩擦损失的能量较大;315°开设方案处于低压区域,润滑油能够顺利进入轴瓦间,有利于润滑油膜的形成,摩擦损失的能量较低;0°位置处于45°与315°之间,摩擦损失能量介于两者之间。

3.2 峰值粗糙接触压力

轴瓦与轴颈之间由于粗糙接触压力峰值如图11所示,一个周期内平均粗糙接触压力平均值如图12所示。

图11 峰值粗糙接触压力

图12 平均粗糙接触压力

对比三个油孔开设方案的粗糙接触压力,45°开设方案的平均粗糙接触压力较大,该位置作为反复受压区域,不利于润滑油进入轴瓦间隙,315°开设方案的平均粗糙接触压力较小,有利于润滑油流入轴瓦间隙。

3.3 平均粗糙热负载

0°、45°、315°三种方案对应轴瓦平均粗糙热负载如图13 中a、b、c 所示。

图13 三种方案平均粗糙热负载

根据轴瓦平均粗糙热负载位置分布图中箭头所指区域,0°与45°油孔开设方案热负载局部变化较小,315°位置开设油孔,热负载降低明显,润滑效果比前两种方案较好。

4 结论

本文通过AVL_Excite 软件建立连杆大头润滑动力学模型,计算出曲柄销轴心在一个运动周期内的轨迹。通过轨迹粗略选出轴瓦低压承载区,辅助设计,在产品设计阶段选定油孔开设区域。将设计方案带入动力学模型中,进行设计方案验证。

1)根据轴心轨迹,其中上轴瓦为低压承载区域,下轴瓦为高压承载区域。轴瓦一周在0°到90°为反复承载区域,270°到360°为低压承载区域。考虑加工工艺,选定曲柄销油孔开设区域为0°、45°、315°。

2)粗糙摩擦损失功、峰值粗糙接触压力、平均粗糙热负载三项指标分别反映轴瓦与曲柄销之间由于粗糙接触产生的能量损失、接触压力以及热负载,其中315°油孔开设方案对应这三项指标最小,有利于润滑油进入轴瓦间隙,降低轴瓦与曲柄销之间的粗糙摩擦,润滑效果最好。