装配式生态挡墙结构承载特性研究

白丽辉 朱 聪 黄天元 杨昕源 涂杰文

(浙江交工集团股份有限公司,浙江杭州 310006)

0 引言

挡土墙是常见的边坡支挡构筑物。挡土墙预制化程度、可绿化性以及排水能力,对挡土墙的施工效率以及环境友好性有至关重要的作用。传统桩板式挡墙预制程度较低,多为现浇,并且因其封闭式的板结构,导致其排水性能较差,其排水孔易出现“流鼻涕”的现象,大大降低了挡墙的观赏性,由于挡土板的构造特点,其可绿化性必然较弱;另外由于立柱截面中心部分受力较小,其实心结构必然导致不必要的耗材;最后由于预制结构尺寸较大,其运输难度、吊装难度较大,故需对挡墙的整体结构进行分割。总之其结构特点需改进。

关于装配式挡墙型式选取的研究,国内开展较少。蒋梅东[1]将悬臂式挡墙拆分为立板和底板,提出焊接装配、螺栓角钢装配、锚栓装配三种装配形式,经过理论计算得出螺栓、预留钢筋之节点设计方法,运用FLAC3D讨论了上下级墙间距、上级墙埋深以及墙背填土强度对挡土墙稳定性之影响。刘 泽等[2]在文献[1]的研究基础上,通过室内模拟、现场试验和有限元模拟,确定使用锚栓作为连接措施。显然,文献[1-2]并未就挡墙的可绿化功能展开研究,其所研究的挡墙可绿化性较差,且预制结构尺寸较大,并未体现高度预制化,无法轻易做到随装随拆。韩晓云[3]利用理论计算与数值模拟软件FLAC3D探讨了不同路堤填料、墙踵长度、墙趾长度以及凸榫位置时路堤边坡变形特征以及墙体位移,得出适用于二级公路路堤边坡加固的合理参数,其涉及肋板安装、挡土板镂空与安装,虽然极大提高了预制程度,但是同时增加了预制难度以及现场的安装难度。屈俊童[4]通过模型试验,对现浇带倾斜搁板桩板墙受力问题展开探讨,得到了倾斜搁板板间受力规律,以及倾斜搁板板后土压计算方法。虽然文献[4]介绍了倾斜搁板体系挡墙的制造、施工工艺,但该类挡墙桩体结构为现浇且体积过于臃肿。

针对装配式挡墙的上述缺点,本文对G60沪昆高速公路某工程的试验段挡墙进行设计方案变更,将装配式桩板挡墙进行进一步优化,即将立柱改造成中空结构,并将传统挡土板进行改进,形成一种类似“百叶窗”结构的倾斜搁板,利用耳块对倾斜搁板支撑,上柱与下柱、下柱与底板采用螺栓连接的装配式可绿化挡墙,进一步提高预制程度的同时降低了造价。利用ABAQUS有限元软件进行辅助设计,通过比较不同工况下立柱的承载力情况,确定其适用的工况,并通过模拟确定车辆荷载对其的影响。

1 结构特点

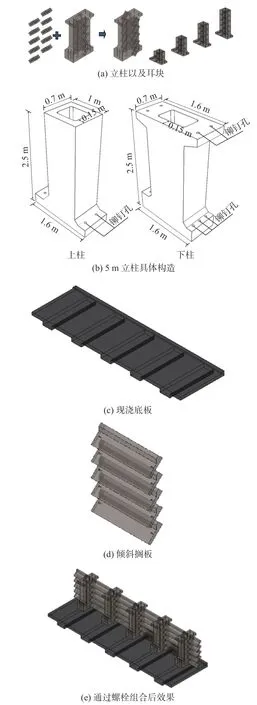

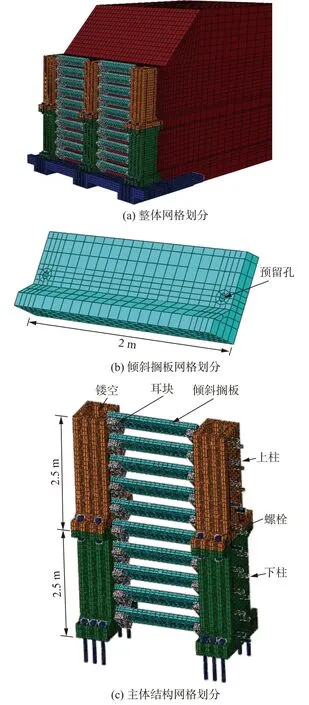

如图1所示,装配式可绿化挡墙由底板、立柱、耳块和斜插板组成。立柱空心设计以节省混凝土用量。除底板外,所有构件均工厂化预制,耳块预制后在工厂通过自动化装配安装于立柱上以节省现场用工量,加快施工进度。

图1 锚栓柱板型装配式格栅挡墙

挡墙装配时,底板现浇,并预留连接钢筋通过锚栓与已加装耳块的柱子连接(连接处增加底板厚度)。

柱子有两种基本单元,一般立柱(可选高度为1.0 m、1.5 m、2.0 m、2.5 m;挡墙高度不高于2.5 m时独立使用),底座立柱(2.5 m,挡墙高于2.5 m时,配合一般立柱予以接高处理)以实现不同高度挡墙的标准化设计。

柱子之间以预制斜插板联系,斜插板通过固定在柱子上的预制耳块与柱子发生联系,柱子与现浇底板、柱子与预制耳块、耳块与预制斜插板均使用锚栓方式相连接。

2 挡墙破坏模式探究

2.1 仪器的确定与布设

为了研究装配式可绿化挡墙的破坏模式,并验证结构的安全性,对其进行足尺试验研究。由于立柱合力点在下柱,且足尺试验柱体尺寸较大,为保证试验的安全开展,对试验结构进行简化。

对装配式可绿化挡墙的加载系统进行研究,针对千斤顶的吨位选取问题,本文采用相关规范[5]中“考虑均布荷载的路堤式挡墙主动土压计算方法”进行计算,并将其等效为在合力点处的集中荷载,将结果乘以安全系数10得到所需千斤顶吨位为500 t。千斤顶施加荷载由轴力计控制,采用逐级加载,每级加载量为7.5 kN。

加载系统如图2所示,加载系统由立柱、混凝土墩、钢管脚手架、千斤顶、钢板、轴力计、背部片石挡墙组成,各部件采用钢管脚手架支撑。

图2 加载系统

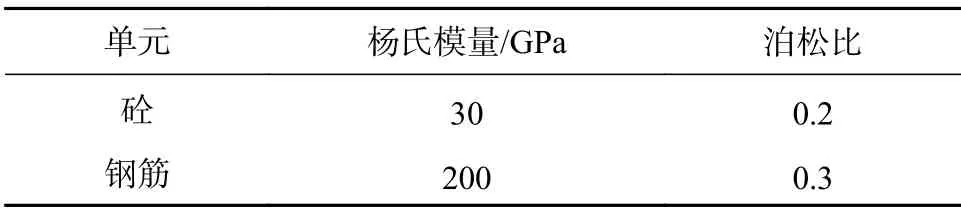

其中有限元模型如图3所示,采用XFEM算法对其裂缝开展情况、破坏模式进行模拟,试验砼立柱本构参数如表1所示。

表1 材料本构

图3 有限元简化模型

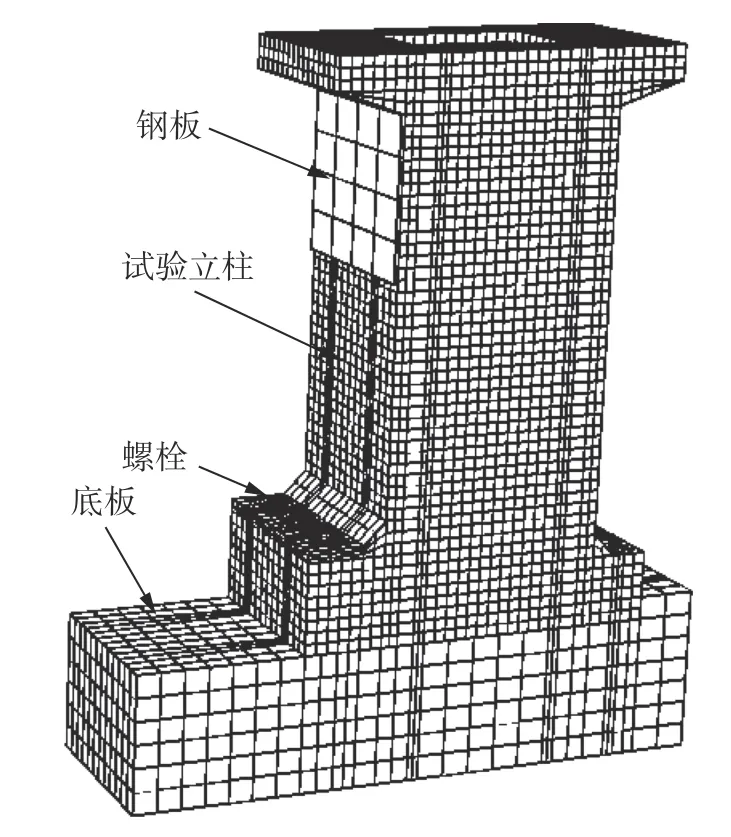

2.2 试验结果与有限元结果对比

图4(a)为现场试验照片,由于试验挡墙尺寸过大,故对其裂缝发展情况进行收集与绘制,得到图4(b)。由试验过程可知,首先产生裂缝2,随后延伸至柱侧,形成裂缝1,继续加载至202.5 kN,裂缝达到0.22 mm,达到正常使用极限状态,当加载至300 kN时,突然产生裂缝3,裂缝宽度为2.2 mm,并迅速蔓延至裂缝4(335 kN),达到极限承载状态。对立柱柱底取矩,可得到当弯矩达到337.50 kN·m时,达到正常使用极限状态,当弯矩达到558.33 kN·m时,达到极限承载状态。

图4(c)为有限元模拟结果,其裂缝的开展规律与试验结果相吻合。

图4 试验结果与有限元模拟对比

3 挡墙结构特性数值分析

3.1 模型建立与网格划分

由于土压随高度的增加而非线性增加,故重点对此类挡墙最高的组合(5 m组合)进行探讨。

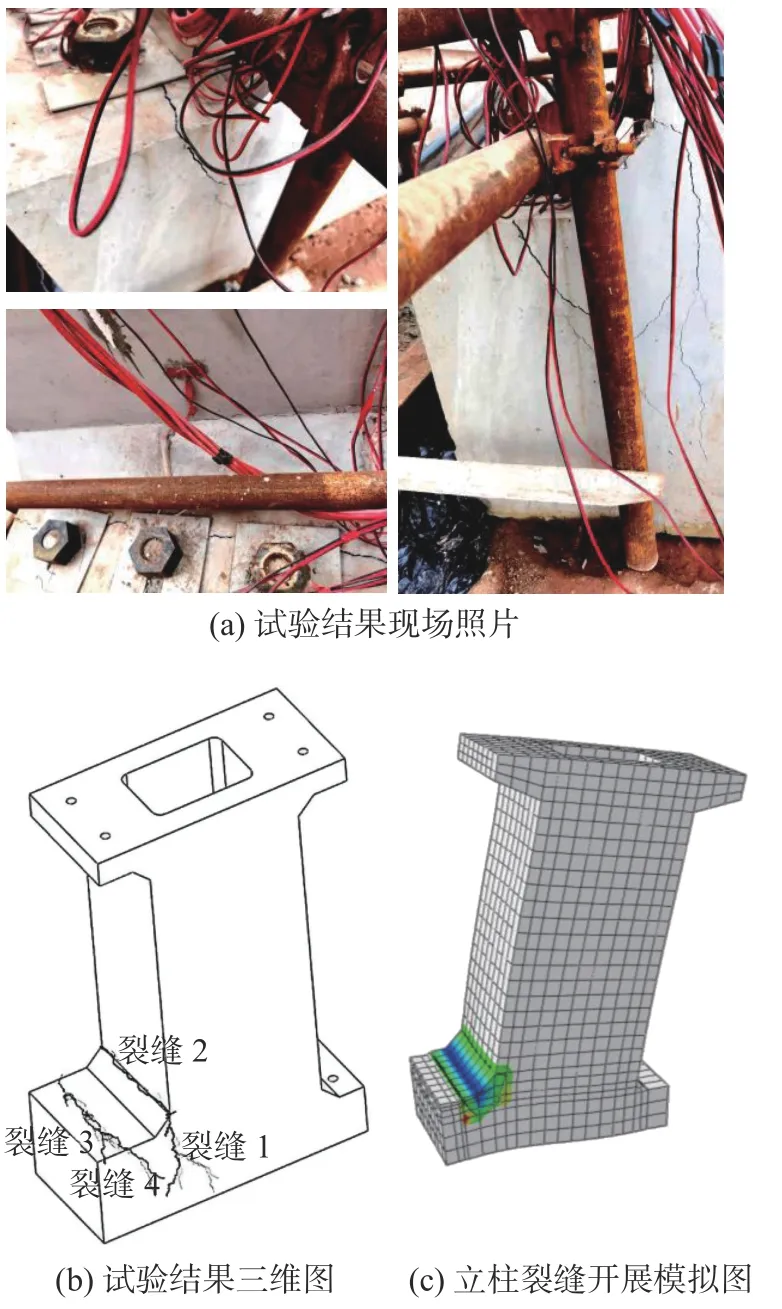

图5为装配式可绿化挡墙的三维有限元模型,几何尺寸为按实际工程1∶1建模(即立柱高5 m,上部放坡1.5 m);约束条件为三边单轴约束(Roller)。

图5 挡墙网格划分

模型采用结构化网格划分方法,柱体、土体、螺栓、倾斜搁板均采用C3D8r单元;倾斜搁板与立柱、墙体与土体之间的耦合采取:法向接触类型采用硬接触(Hard contact),切向接触类型采用“罚”;立柱内部钢筋笼、倾斜搁板内部钢筋网选取Truss,采用T3D2划分网格,以Embedded region功能嵌入立柱和插板中。

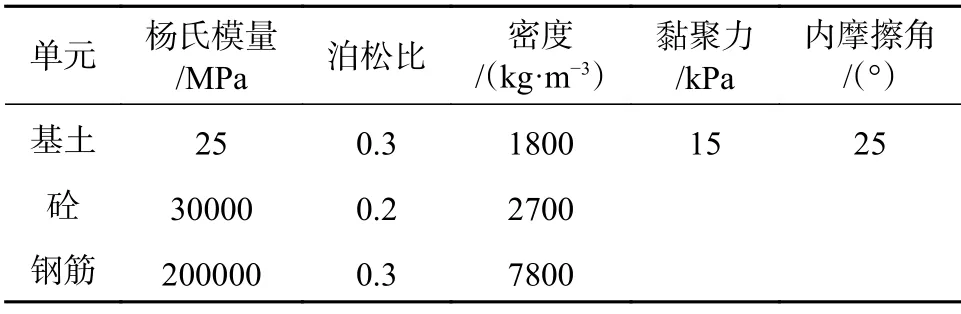

文献[6-10]对ABAQUS 中混凝土弥散开裂模型和塑性损伤模型进行比较,得到弥散开裂模型适用于单调荷载结构,而损伤模型适用于往复荷载结构的结论,故挡墙在实际使用过程的模拟,对无车辆动载作用状态以混凝土弥散开裂本构进行模拟,而在动荷载模拟中,采用塑性损伤本构模型。土体视为服从Mohr-Coulomb破坏准则的理想弹塑性体,基本参数见表2。

表2 输入参数

3.2 填土高度对挡墙影响

为研究填方高度对该类挡墙整体结构承载性能的影响,对其进行了不同填方高度模拟。由于不确定传统的等效内摩擦角法能否用于此类倾斜搁板,故考虑了土体的黏聚力,对于倾斜搁板,取板间应力进行承载力特性分析。

为使得结果更容易收敛,便于他人复现,取黏聚力15 kPa、内摩擦角25°时的路堤墙与路肩墙方案展开对比,具体工况方案如下:

工况1 用于路肩墙,填土高度为0,即与挡墙顶端齐平。

工况2 用于路堤墙,墙后填土高度为1.5 m,车辆荷载换算土厚,由相关文献[5]给出,其由挡墙高度决定,如式1所示,可得5 m高挡墙车辆荷载等效土厚为0.75 m。

式中:h0为等效土层厚度,m;γ为填土重度,kN/m3;q为车辆附加荷载标准值,kN/m2。

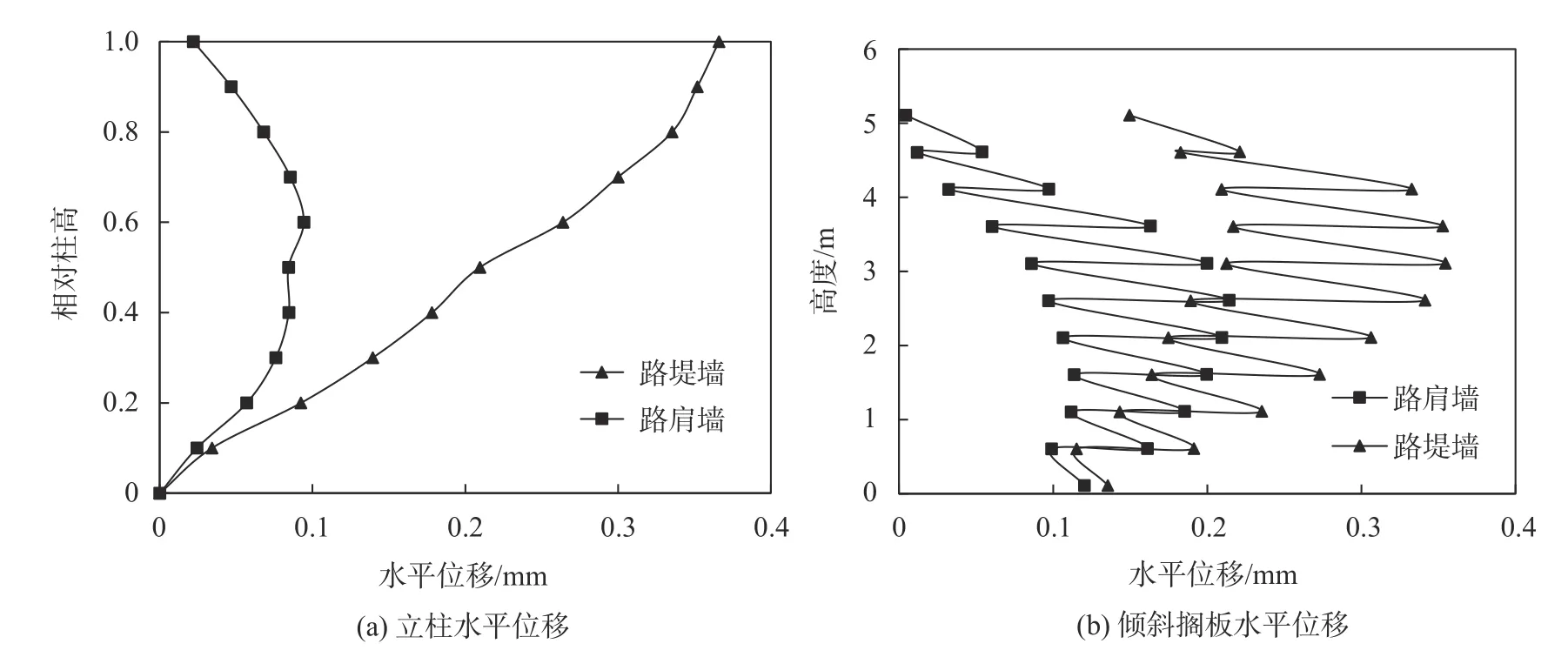

由图6(a)可知,工况1下,立柱位移呈封闭的胀肚形曲线,而工况2下,立柱位移随高度增加近似呈直线增加,这是由于在路肩墙情况下挡墙顶端未受土压荷载,而在工况2下由于其上部填土导致立柱顶端受力较大,顶端产生水平位移;两者位移值在约0.5 m处差值逐渐增加,在顶端两者差值最大;而在0.5倍柱高处,由于其为上下柱分别预制,两柱通过螺栓连接,故上下柱会产生相对滑移等现象,具体表现为在此处其水平位移值趋势明显变化,从下至上位移突然增加。

图6 挡墙各结构水平位移及位移差

由图6(b)可知,倾斜搁板在土压荷载下呈多段“U”形曲线,但两者趋势有差异,具体表现为工况1下倾斜搁板最大位移趋势呈闭口胀肚形曲线趋势,而工况2下为开口的胀肚形曲线,这是由于在工况1下,无上部填土,故无土对最上部倾斜搁板产生水平推力,直接导致最上部倾斜搁板顶端位移为0,而在工况2情况下,由于有上部填土,导致上部填土土压直接施加在最上部倾斜搁板上,直接导致最上部倾斜搁板产生水平位移,其值与从上至下第8块倾斜搁板位移量相当。

3.3 经典工况下挡墙承载特性

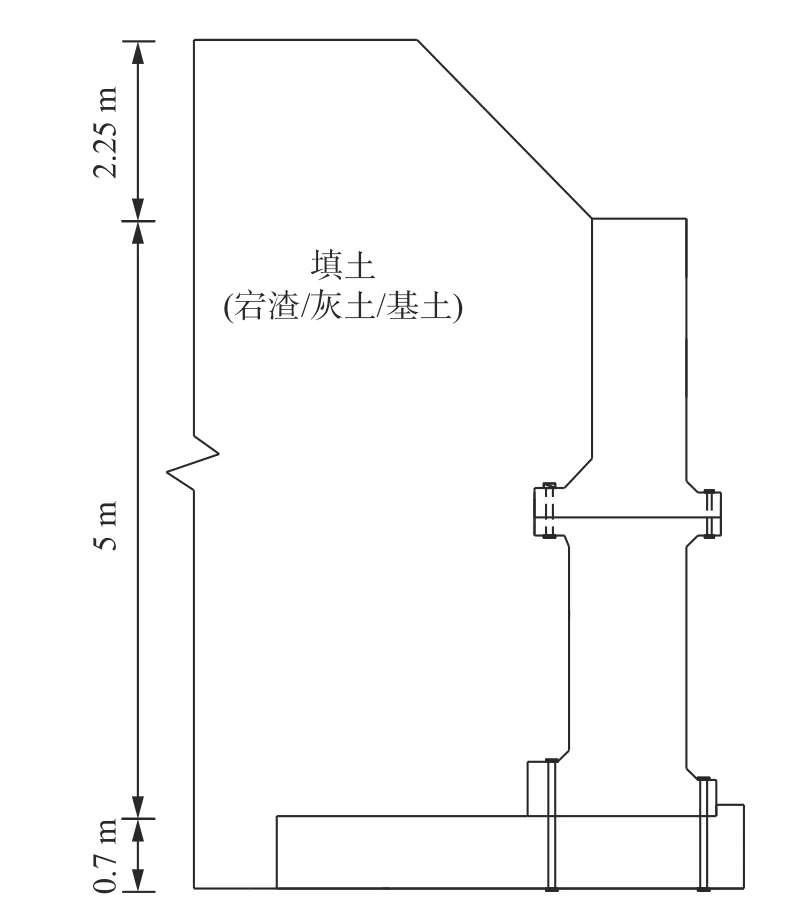

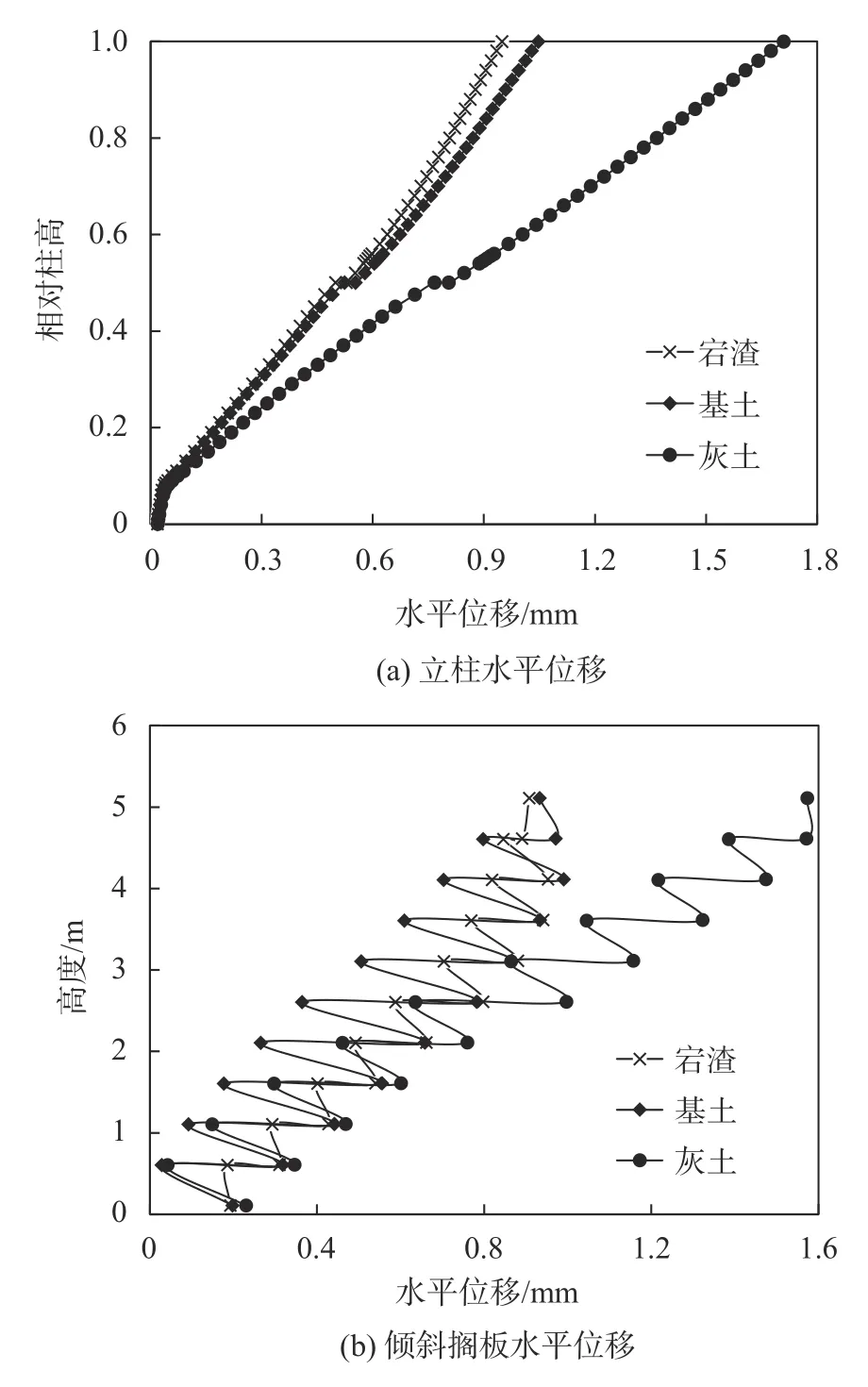

对该类挡墙常见工况进行适用性研究,取宕渣、灰土、基土工况,模拟其在正常使用情况下,挡墙在各类回填土的使用状况以及受力特点。

工况1:填土为宕渣,文献[11-12]通过现场试验,结合ABAQUS模拟,分析其回弹模量和内摩擦角,得到一些有益的结论,据此推知宕渣黏聚力约为30 kPa,内摩擦角约为15°~20°。

工况2:填土为灰土,文献[13]通过现场试验,得到一些有益结论,同时可推知灰土的黏聚力约为5~20 kPa,内摩擦角约为10°~20°。

工况3:填土为基土,其黏聚力为20 kPa,内摩擦角为32°。

各工况示意图见图7所示,依据实际设计需求,取1.5 m放坡与0.75 m等效土高。

图7 工况示意图

由图8(a)可知,立柱水平位移随着柱高的增加呈线性增加,在相对柱高0.5位置时,由于上下柱采用螺栓连接,两者之间产生相对滑移,造成曲线在此位置发生突变;回填宕渣与回填基土时,立柱的水平位移较小,两者位移曲线较为接近,而回填为灰土时,立柱水平位移较大,这是由于灰土的黏聚力和内摩擦角较小,导致主动土压较大。

由图8(b)可知,倾斜搁板的水平位移趋势为多段U形曲线;宕渣与基土对于倾斜搁板的影响相近,而回填土为灰土时,倾斜搁板位移较大,若以板间挠度1/100为判定失稳条件,灰土回填时亦尚未失稳,且其安全系数为1.25,较为安全,这是因为填方段挡墙倾斜搁板下部增加加劲肋结构,呈类似“L”形,增加了倾斜搁板的抗力。

图8 挡墙各结构水平位移

3.4 车辆荷载下挡墙承载特性

由于“等效土厚”仅仅只能对挡墙结构进行简化的强度验算,不能针对车载距离的远近对挡墙的影响进行分析,故建立车辆荷载模型对挡墙的承载力特性进行分析。

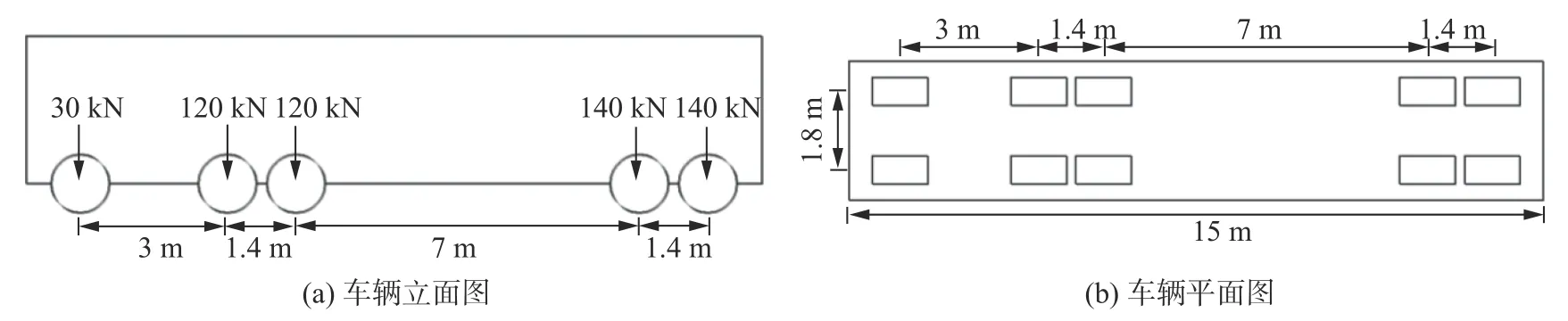

如图9所示,根据相关规范[14],车载压实试验所需车辆重55 t,前2轮荷载30 kN/个,中间4个车轮荷载120 kN/个,后4轮荷载140 kN/个,每个车轮与地面接触面为矩形,前轮矩形0.3 m× 0.2 m,中、后轮荷载简化成0.6 m×0.2 m。车全长15 m,轴距由前向后依次为3 m、1.4 m、7 m、1.4 m。

图9 车辆平面尺寸

由于工程为45°放坡,故车载距离取1.5 m、2 m、2.5 m、3 m、3.5 m、4 m,探讨各车距作用下对挡墙结构的影响情况。由于本文重点探讨挡土墙的受力特性问题,故将车辆模型简化为荷载,具体操作为在Load选项将车辆轮胎对土体的荷载简化为Pressure。

为确定车载距离对挡墙影响,先后对立柱,倾斜搁板进行不同车载距离下的受力分析与对比。

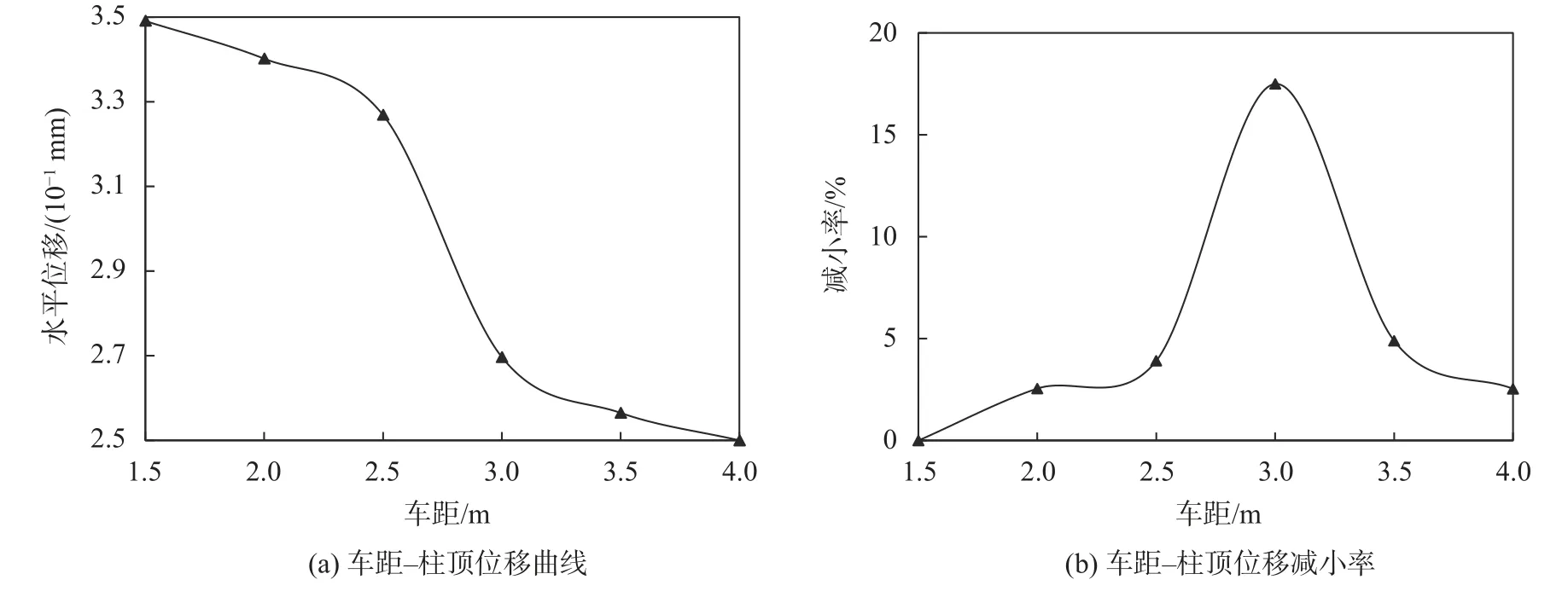

图10为不同车辆荷载位置对立柱的位移曲线图。图10(a)和图10(b)为在不同车载距离下各柱顶的位移情况,直观可知当车载距离为1.5~2.5 m时,各工况柱顶水平位移相近;当车载距离在2.5 ~3 m范围时,挡墙位移骤减,3 m车距位移量较2.5 m车距减小了17.5%。

图10(c)为各车载距离工况下的立柱整体位移曲线,直观可知柱间由于采用螺栓方式连接,故其在受荷载时上下两柱发生相对位移,下柱各工况下的位移相近,上柱在车载距离2.5 ~3 m范围时,两者曲线分离较大,可推断出车载对此类挡墙的影响在2.5 m以内较大,当车载距离超过3 m后,车载对挡墙的影响较小。

图10 不同距离车载作用下立柱受力情况

由于构件的特殊性,故针对柱间位移展开探讨,图10(d)为各车载距离工况下的柱间位移情况,直观可知在1.5~2.5 m范围内,柱间位移较大,当车载距离为3 m时,较2.5 m的柱间位移减小了11.6%,可推断上下柱间位移对立柱的最大位移量有较大影响,故在实际工程中,需对柱间采取加固措施,例如采用水泥砂浆相接、锚固胶贴合等手段。

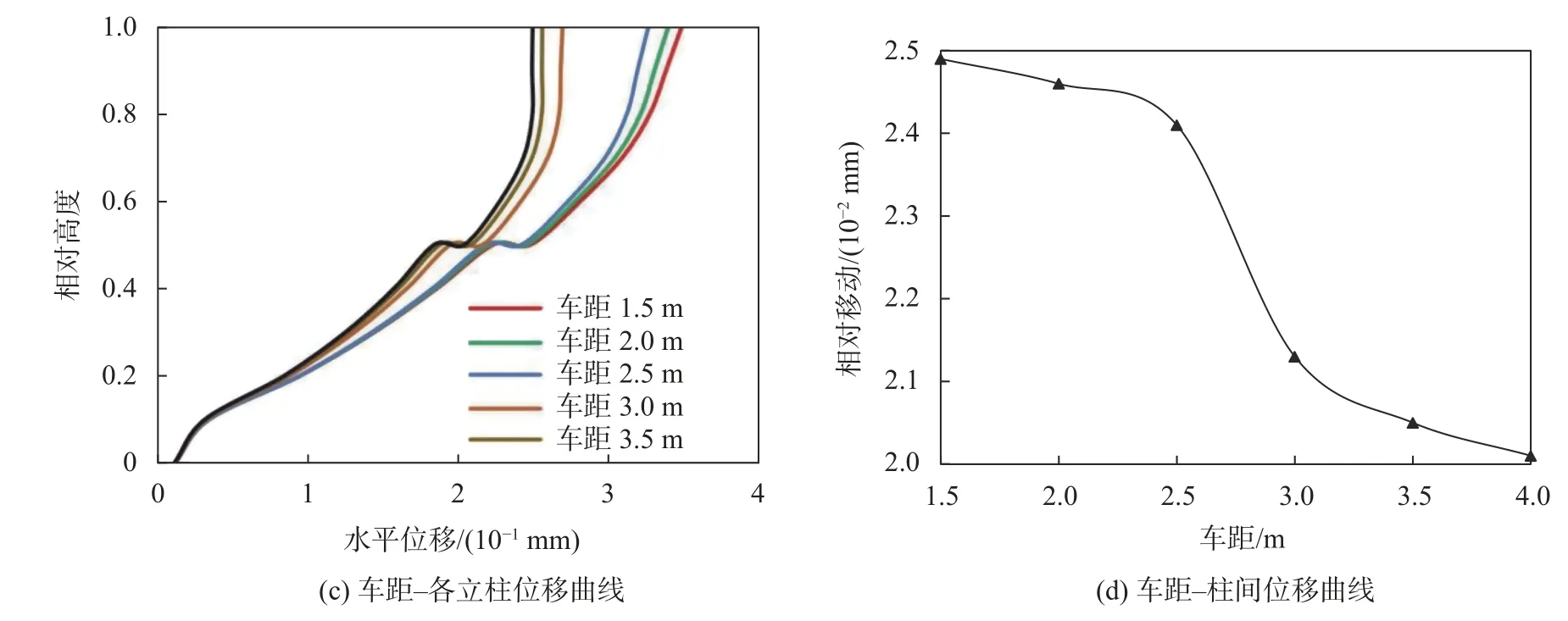

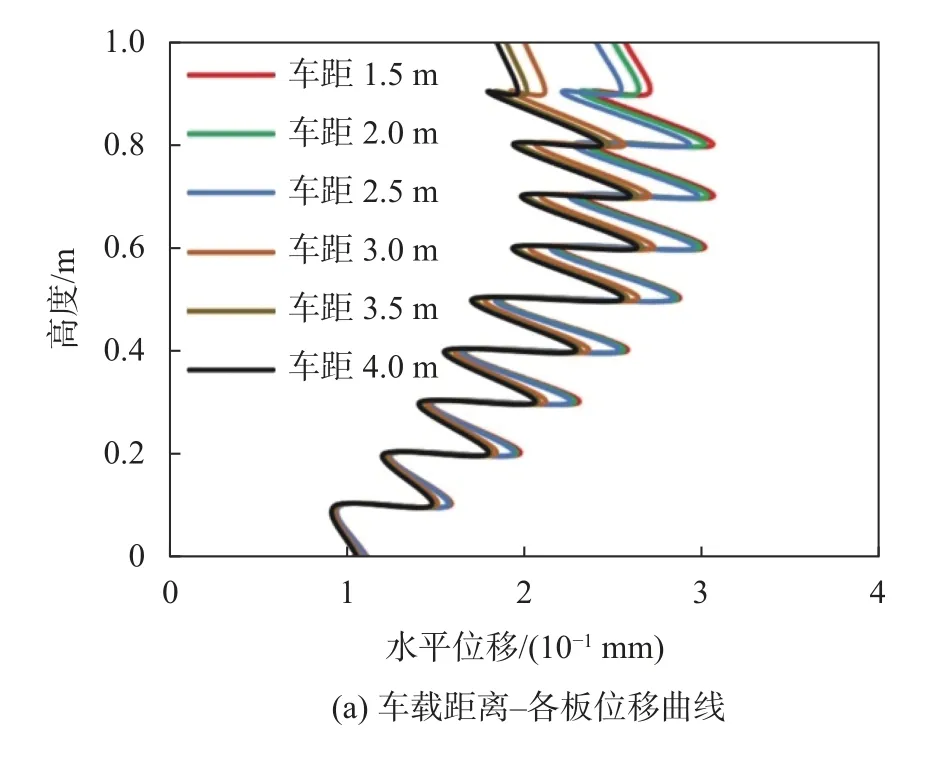

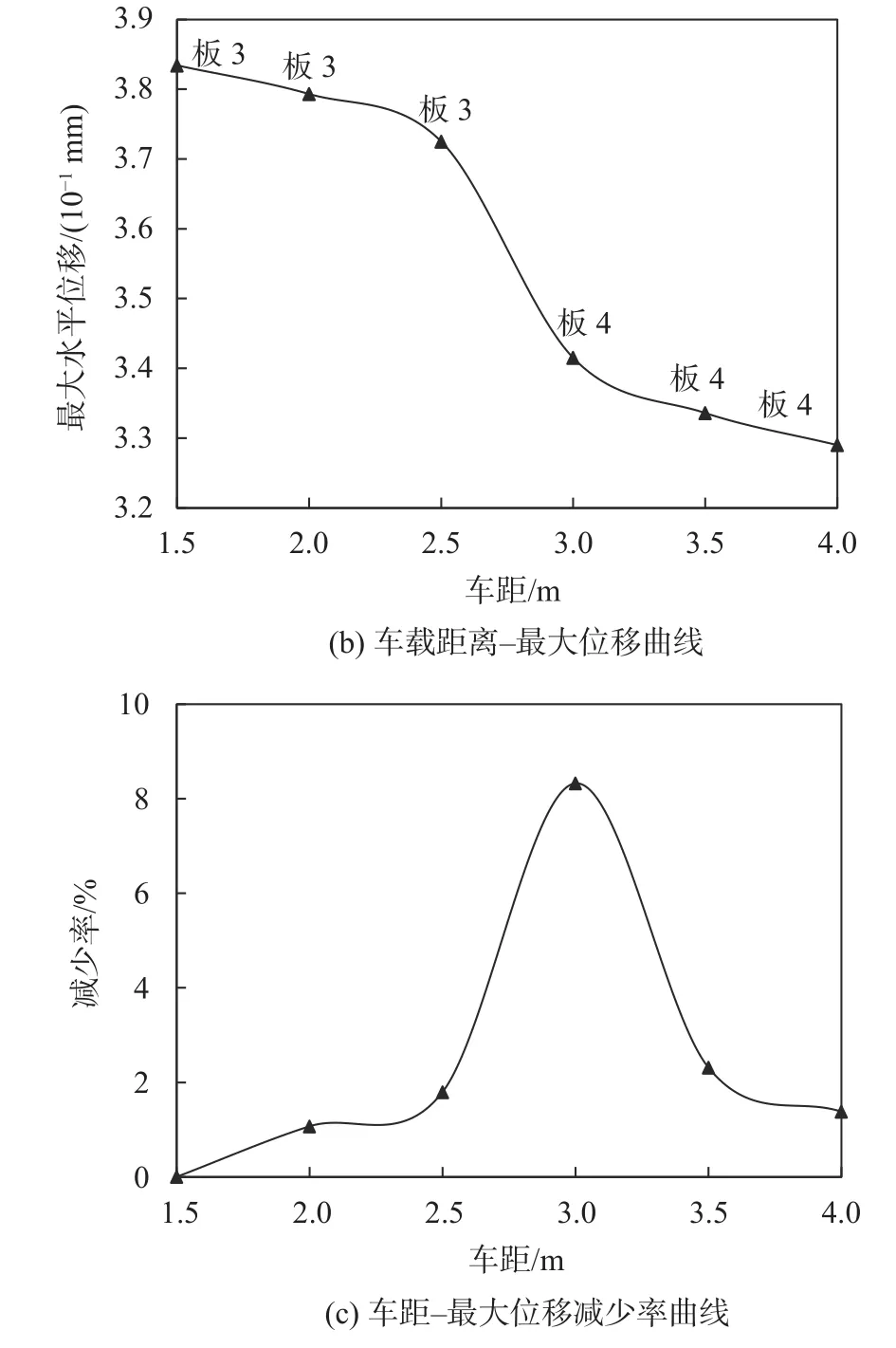

仅仅对立柱进行分析并不能获得足够的依据,还需对倾斜搁板进行分析与讨论。图11为不同车辆荷载位置对倾斜搁板的位移曲线图。

其中图11(a)和图11(b)为不同车载距离工况下各倾斜搁板水平位移情况,直观可知当车载距离在2.5~3 m时曲线分离,最大位移出现位置发生改变,即车辆荷载距离在1.5~2.5 m范围内,从上至下第三块倾斜搁板发生的位移量最大,但当车辆荷载距离超过2.5 m后,倾斜搁板位移量最大板为从上至下第四块,同时最大位移发生骤减,原因可能是破裂面处于2.5 m处,在2.5 m以外土体受车辆荷载后对挡墙影响较小。

图11 不同距离车载作用下倾斜搁板受力情况

由图11(c)可知,倾斜搁板最大位移减少率在2.5~3 m内发生激增,最大值为8.32%,即可判断车辆荷载在2.5 m后对挡墙的影响减小明显。

4 结论

首先对传统挡墙结构进行改进,再对挡墙进行足尺破坏性试验,研究了其破坏模式,然后利用ABAQUS有限元软件,建立了锚栓柱板型装配式格栅挡墙的数值分析方法,对挡墙的结构特性进行模拟,得到以下结论:

(1)对传统柱板墙进行改进,将挡墙立柱拆分成上下立柱,通过螺栓连接;将定位凸台独立预制,通过螺栓与立柱连接;倾斜搁板与定位凸台通过钢筋固定;立柱再与现浇底板通过预埋的高强螺栓进行连接并封锚,提高预制化程度、可绿化程度以及排水性能。

(2)对挡墙进行足尺破坏性试验,得到其荷载达到202.5 kN时,对立柱柱底取矩,即当弯矩达到337.50 kN·m时,达到正常使用极限状态,当荷载达到335 kN,对立柱柱底取矩,即弯矩达到558.33 kN·m时,达到极限承载状态,并对其裂缝开展情况与三维数值模拟进行对比,发现裂缝开展情况与数值模拟结果吻合。

(3)该类挡墙在用于路肩墙与路堤墙工况下具有差异性,表现为用于路堤墙时搁板位移呈开口的胀肚形多段“U”形曲线,而用于路肩墙时搁板位移呈闭口的胀肚形多段“U”形曲线;随着车辆荷载距离的增加,挡墙结构受力减小速率先增大后减小。