不同固连结构弹引系统侵彻多层硬目标动态特性研究

张锦明,张 合,蔚 达,杨本强,陈志鹏

(南京理工大学 智能弹药技术国防重点学科实验室, 南京 210094)

1 引言

在现代化战争中,随着武器库、导弹发射场所、指挥中心等高价值目标防护能力越来越强,侵彻战斗部在战场上发挥的作用也越来越大。作为侵彻战斗部的起爆控制核心,侵彻引信通常利用压螺压紧固连结构或者体螺纹固连结构,安装于弹体底部,并依靠内部加速度传感器感知侵彻过程中的加速度信号,实现对侵彻目标识别与精确起爆打击。

国内外学者针传感器在侵彻过程中获得的加速度信号进行了大量研究。他们在研究弹引之间的加速度信号传递关系时,通常会对引信结构进行简化处理,很少会考虑固连结构对信号传递的影响。然而,弹引系统之间的不同固连结构不仅影响两者之间的等效连接刚度,而且会因为接触方式的差异,影响侵彻过程中应力波的传递路径和传递效果,导致引信内部加速度传感器获得的加速度信号产生差异。张冬梅等利用YAMATOTO推导了螺纹结构的接触刚度并分析了冲击载荷作用下弹引螺纹连接结构的过载传递特性,证明了螺纹连接对加速度信号具有一定的影响。陈玟、宋英燕等针对螺纹连接仿真的简化问题进行了研究,发现弹体-引信之间螺纹结构的简化并不会影响传感器加速度信号的整体变化趋势,但是会增大信号的振荡幅值。

本文中针对不同固连结构弹引系统内部传感器加速度信号在多次冲击过程中的动态响应问题,建立了2种不同固连结构弹引系统侵彻多层硬目标的有限元模型。利用ANSYS/LS-DYNA开展了侵彻过程的数值模拟,揭示了不同固连结构内部传感器在侵彻过程中的动态响应特性,为侵彻引信结构设计提供参考和技术支持。

2 建模与仿真

2.1 数值仿真模型

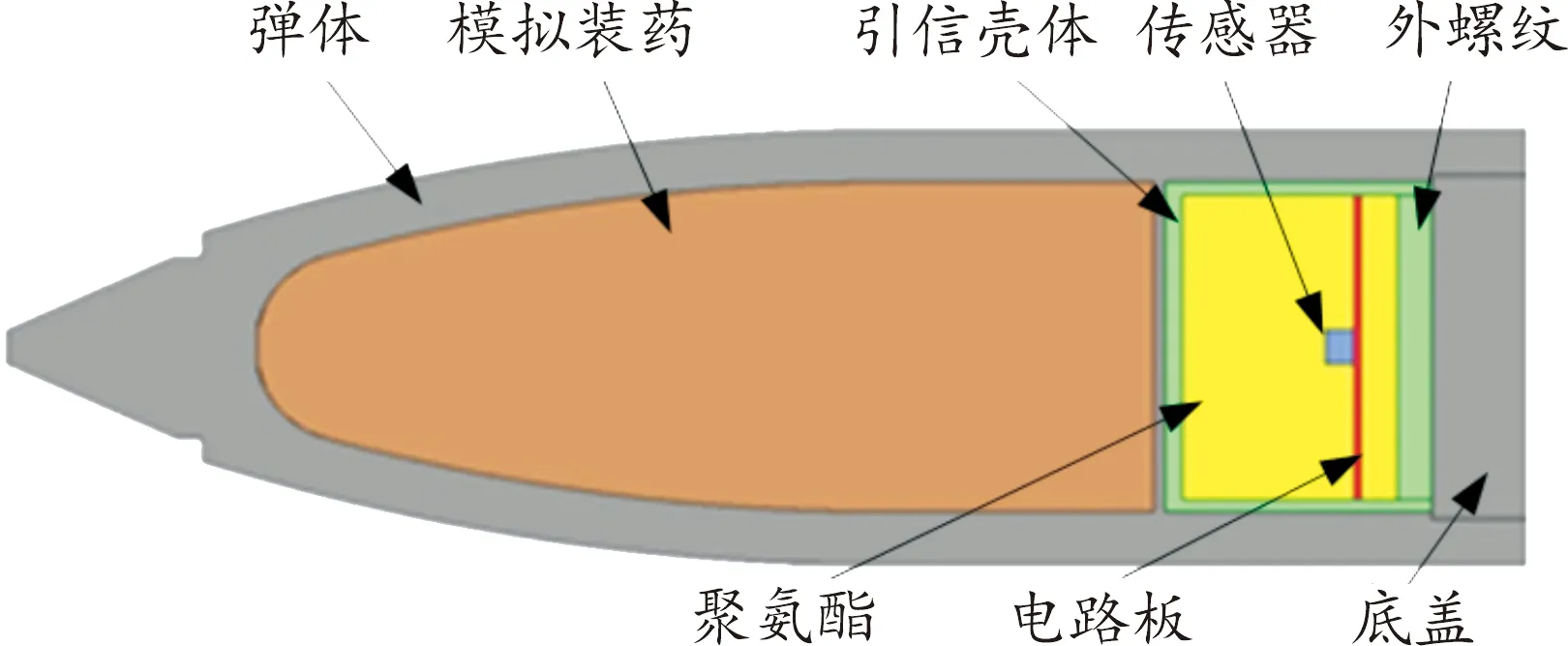

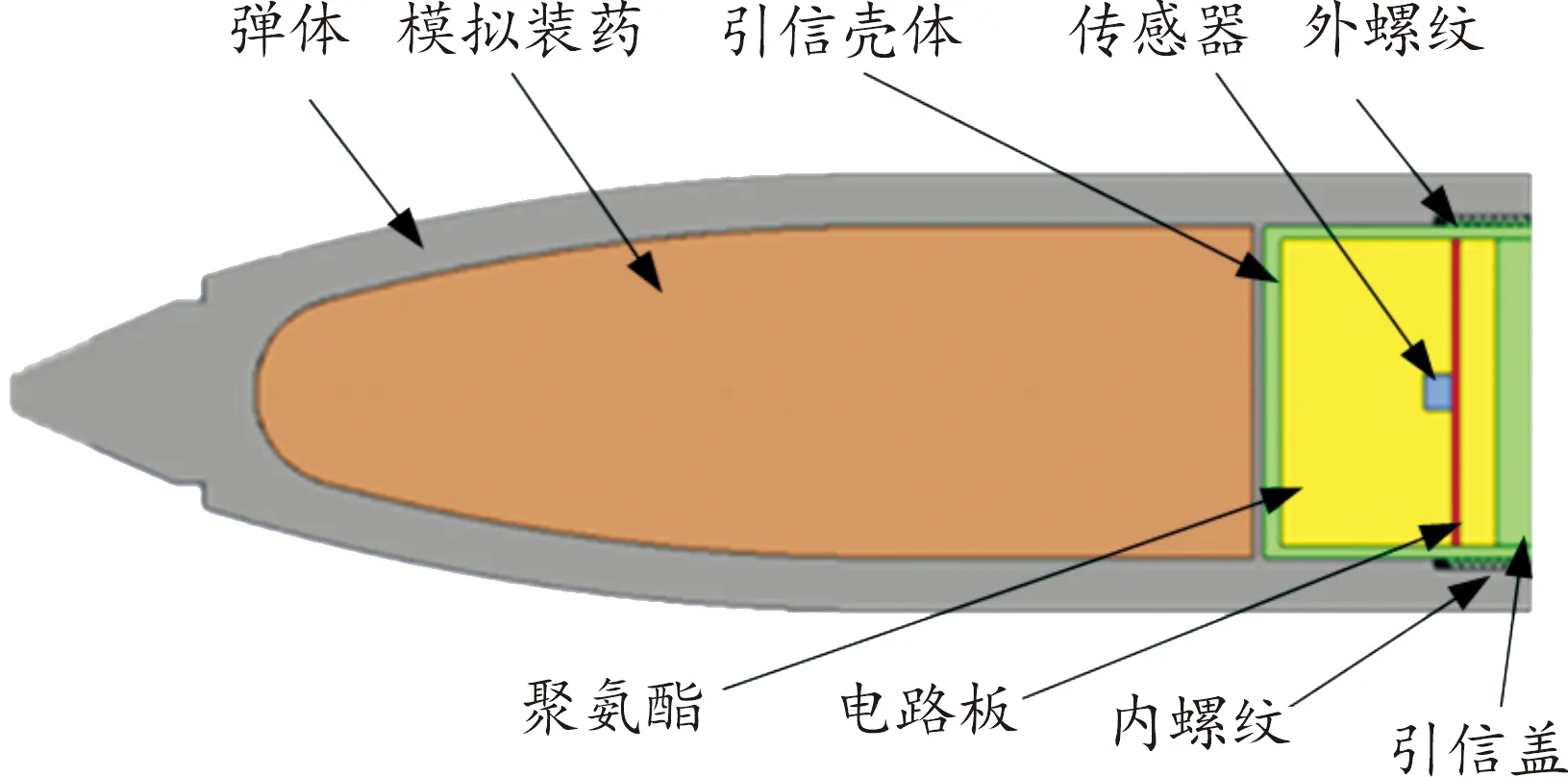

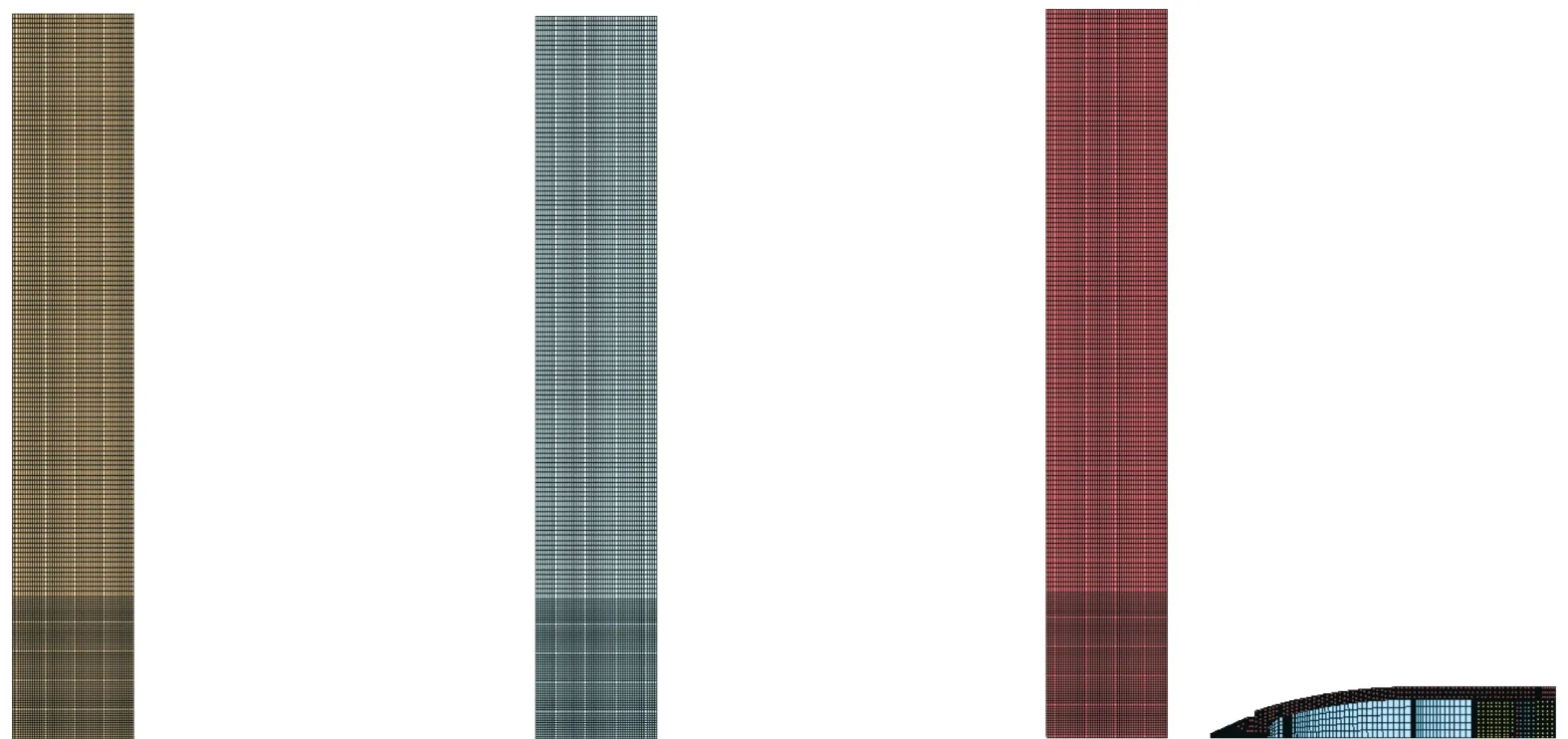

为了研究固连结构对弹引系统响应加速度的影响,利用三维建模软件PROE,分别对压螺固连结构和体螺纹固连结构弹引系统试验弹进行建模,如图1和图2所示。弹体的长度为425 mm,直径为125 mm,长径比为3.4。试验弹内部结构主要由模拟装药和引信等2个部分组成,分别以压螺和体螺纹等2种不同的固连结构安装在弹体底部。由于本文中的引信不需要考虑安全与解保功能,只需要完成侵彻过程中加速度信号的记录,因此对引信内部结构进行简化。经过功能、结构简化过的引信主要由引信壳体、聚氨酯灌封料、电路板、加速度传感器和引信盖组成。

图1 压螺固连结构弹引系统几何模型示意图Fig.1 Geometric model of the missile-fuze system with ring-screw connection structure

图2 体螺纹固连结构弹引系统几何模型示意图Fig.2 Geometric model of the missile-fuze system with body thread connection structure

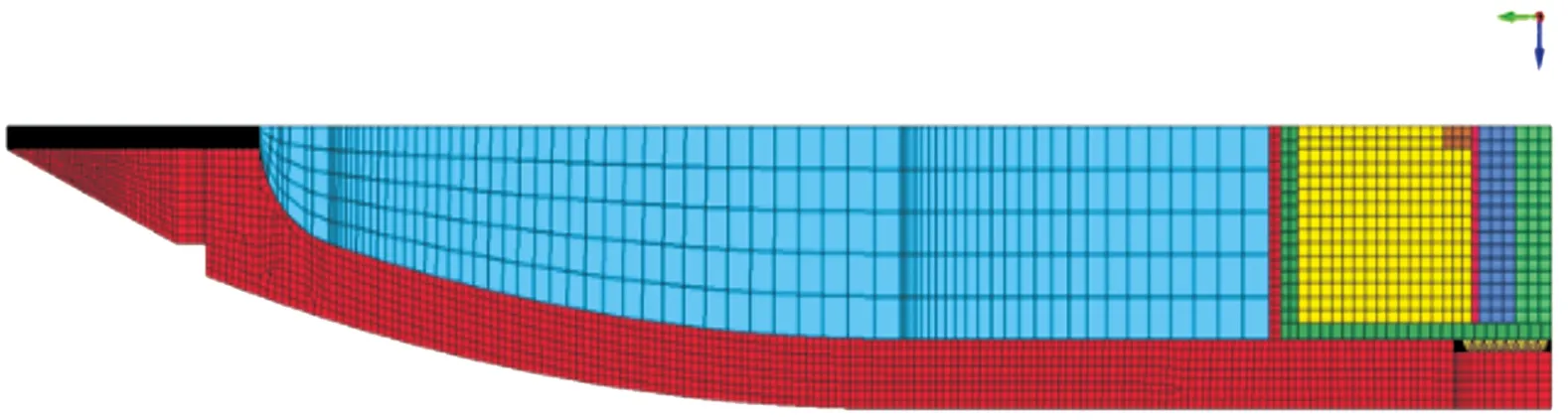

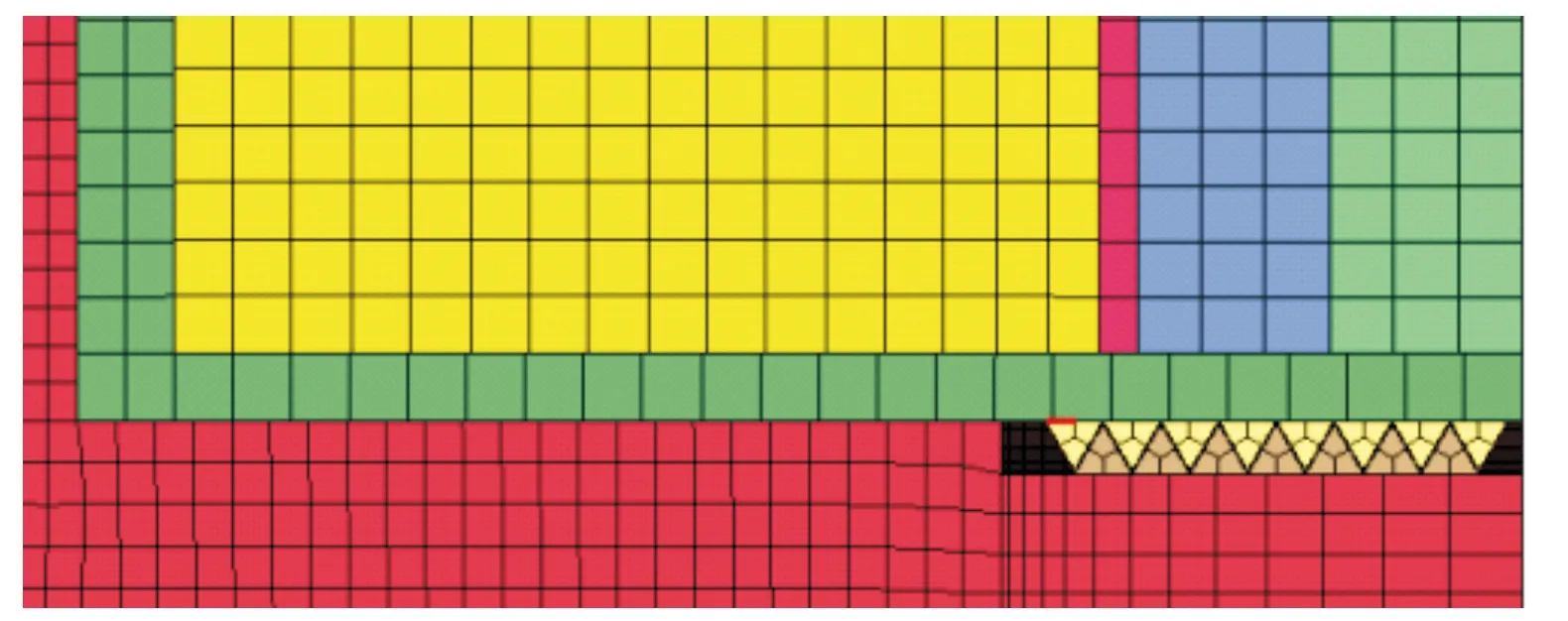

考虑到弹体和靶板均为轴对称结构,并且弹引系统是沿弹轴方向垂直侵彻混凝土靶板,为了减少计算时间以及节约计算成本,本文中2种固连结构弹引系统及靶板模型仅保留1/4三维几何模型,并导入HYPERMESH中进行前处理与网格划分。本文中主要采用8节点六面体网格对实体模型进行离散,在经过仔细分析试算后,根据计算结果的收敛性,将网格基本尺寸定为0.2 cm。由于模型中的模拟装药主要是为了模拟内部的结构及配重,不需要重点分析装药部分在侵彻过载中的受力情况,因此这里对装药部位的网格划分比较粗,如图3—图6所示。

图3 压螺固连结构弹引系统有限元模型示意图Fig.3 Finite element model of the missile-fuze system with ring-screw connection structure

图4 体螺纹固连结构弹引系统有限元模型示意图Fig.4 Finite element model of the missile-fuze system with body thread connection structure

图5 体螺纹固连结构示意图Fig.5 Enlarged partial view of body thread connection structure

图6 弹引系统侵彻三层混凝土靶板有限元模型示意图Fig.6 Finite element model of the missile-fuze system penetrating into three-layer concrete targets

2.2 材料本构模型与参数

弹体材料模型

弹体材料、压螺固连结构所用的底部压盖均为高强度合金钢30CrMnSiNi2A,这里假设弹体、压盖均为刚体,采用*MAT_PLASTIC_KINEMATIC(塑性随动硬化模型)材料模型。该模型为各向同性、随动硬化或各向同性和随动硬化的混合模型,与材料的应变率相关。应变率效应通过Cowper-Symonds模型来描述,*MAT_PLASTIC_ KINEMATIC中的屈服应力与塑性变形、应变率的关系为:

(1)

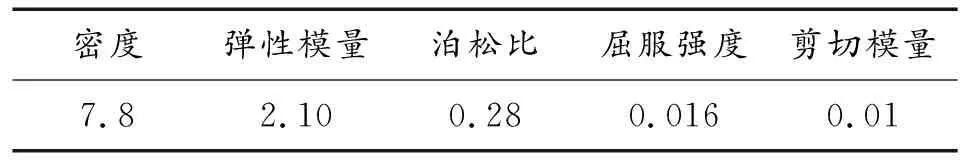

表1 30CrMnSiNi2A材料参数(cm-g-μs)Table 1 Material parameters of 30CrMnSiNi2A(cm-g-μs)

模拟装药材料模型

在弹体侵彻混凝土靶板过程中,为了模拟真实弹重,且不考虑内部装药模型在强度方面的失效问题,因此装药材料模型采用线弹性材料模型*MAT_ELASIC,主要材料参数如表2所示。

表2 模拟装药材料参数(cm-g-μs)Table 2 Material parameters of simulation ammunition(cm-g-μs)

引信及内部零件材料模型

本文中引信外壳材料为45钢,材料模型采用*MAT_PLASTIC_KINEMATIC(塑性随动硬化模型)材料模型,主要参数如表3所示。

表3 45钢材料参数(cm-g-μs)Table 3 Material parameters of 45 steel(cm-g-μs)

引信内部的加速度传感器通常由金属壳体包装,其内部结构被环氧树脂灌封成整体,由于本文中不考虑传感器的具体结构,因此这里将传感器当作一个均匀的质量块。考虑到传感器、电路板的体积小,且不关注材料强度方面的失效问题,本文中传感器、电路板采用线弹性材料模型*MAT_ELASIC,其主要材料参数如表4所示。

表4 部分零件材料参数(cm-g-μs)Table 4 Material parameters of other parts(cm-g-μs)

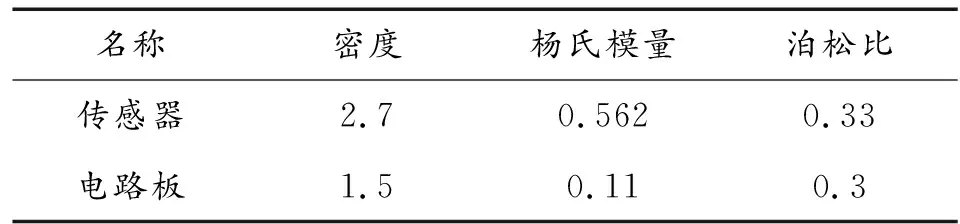

聚氨酯泡沫材料作为电子元器件的灌封材料,具有较高的屈服强度,可在高冲击、高过载条件下对内部电子元器件起到防护减振的作用。本文中的聚氨酯材料模型选用*MAT_CLOSED_ CELL_FOAM模型,主要参数如表5所示。密度为0.58 g/cm聚氨酯在不同应变率下的应力-应变曲线如图7所示。

表5 聚氨酯材料参数(cm-g-μs)Table 5 Material parameters of polyurethane(cm-g-μs)

图7 密度为0.58 g/cm3聚氨酯在不同应变率下的应力-应变曲线Fig.7 Stress-strain curves of 0.58 g/cm3polyurethane at different strain rates

混凝土靶板材料模型及参数

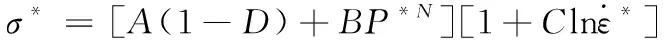

为了描述混凝土材料的断裂特性和非线性变形,考虑其在大应变、高应变率、高压强条件下的特性以及材料的拉伸脆断行为,这里采用J-H-C损伤本构模型,具体对应材料模型为*MAT_JOHNSON_ HOLMQUIST_CONCRETE。J-H-C模型是一种专门针对混凝土受冲击载荷作用而开发的动态材料模型,计算了材料压溃后的体积压缩量与压力的函数关系,其应力-应变关系可表示为:

(2)

本文在仿真过程中采用的混凝土靶板共有3层,每层靶板的厚度均为0.15 m,尺寸为2 m×2 m,靶板之间距离为0.9 m,靶板强度标号为C40(抗压强度为40 MPa),具体仿真参数如表6所示。

表6 混凝土靶板参数(cm-g-μs)Table 6 Material parameters of concrete target plate (cm-g-μs)

2.3 边界条件及接触设置

由于仿真过程中采用四分之一模型进行计算,因此在有限元模型计算中需要对模型的2个对称面进行约束(*BOUNDARY_SPC_NODE)。同时,为了消除靶板尺寸对靶体内部应力波传播的影响,对靶板边缘界面设置无反射边界(*BOUNDARY_NON_REFLECTING)。由于本文中的侵彻初速为760 m/s,因此对试验弹上所有单元节点均施加760 m/s的初速度(*INITIAL_ VELOCITY_NODE)。

接触控制主要涉及弹体和靶板的侵蚀以及弹体内部各部分之间的接触,主要用到面与面自动接触(*CONTACT_AUTOMATIC_SURFACE_TO_ SURFACE)、面与面固连接触(*CONTACT_TIED_SURFACE_TO_SURFACE)以及面与面侵蚀接触(*CONTACT_ ERODING_SURFACE_TO_SURFACE)这3种接触方式,下面就本文仿真中涉及到的接触设置进行详细说明。

弹体与混凝土靶板之间的接触为侵蚀接触,接触刚度为1.2;模拟装药和弹体之间设置为面与面自动接触;考虑到灌封材料的作用效果,存储测试装置内部的聚氨酯、电路板、传感器、壳体等结构之间的接触方式均为面与面固连接触。对于压螺固连结构弹引系统而言,引信与弹体、后盖之间的接触设置均为面与面自动接触,后盖与弹体之间设置为面与面固连接触。而对于体螺纹固连结构弹引系统而言,引信与弹体非螺纹区域设置为面与面自动接触,引信圆柱体和外螺纹之间设置为面与面固连接触,弹体内壁与内螺纹之间设置为面与面固连接触,引信外螺纹与弹体内螺纹之间的接触为面与面自动接触。

3 仿真结果分析

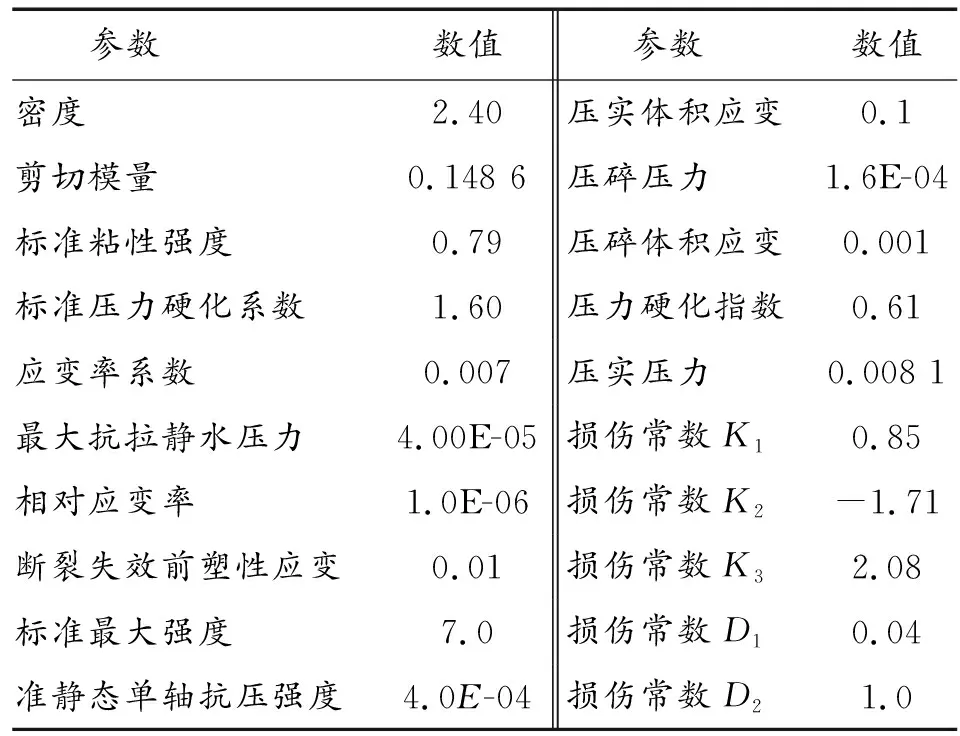

3.1 侵彻加速度信号整体趋势分析

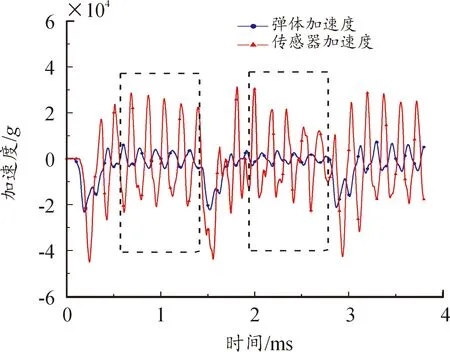

为分析硬目标侵彻多层目标过程中不同固连结构弹引系统内部加速度传感器的信号响应情况,分别提取了压螺固连结构和体螺纹固连结构弹引系统在侵彻3层混凝土靶板过程中弹体、传感器的加速度随时间变化曲线,如图8和图9所示。

图8 压螺固连结构弹引系统侵彻过程加速度信号曲线Fig.8 Acceleration signal curves of the missile-fuze system with ring-screw connection structure

图9 体螺纹固连结构弹引系统侵彻过程加速度信号曲线Fig.9 Acceleration signal curves of the missile-fuze system with body thread connection structure

由图8、图9中弹体侵彻多层混凝土靶板加速度信号可知,弹体在碰靶及穿靶过程中,由于靶板对弹体的阻力作用,弹体会产生一个突变的减加速度,加速度峰值可达到数万。而当弹体的卵型部穿过靶板后,弹体进行匀速飞行,加速度变化非常小,持续到弹头下一次着靶。而将内部传感器的加速度信号和弹体自身信号比较可知,两者加速度信号有较大的差异,尤其是在层间运动过程中,传感器的加速度信号出现了剧烈的振荡现象。对于侵彻多层目标过程而言,不仅需要关注弹引系统在侵彻靶板过程中的过载情况,还需关注弹引系统在靶板层间运动期间传感器信号的响应情况(影响对下一层入靶时间的判断),因此这里将弹体和传感器的加速度信号分为弹体卵型部侵彻贯穿靶板阶段(即从弹体头部着靶到卵型部完全贯穿靶板)和弹体在靶板层间运动阶段(即从弹体卵型部完全贯穿靶板到弹头下一次着靶)2个阶段来分别分析。

3.2 弹体卵型部侵彻贯穿靶板阶段分析

从图8和图9中可以看到,在每一次侵彻靶板过程中,传感器响应加速度相对于弹体响应加速度在时间轴上呈现一定的滞后性,主要原因是传感器随引信安装在弹体的尾部,位置相对靠后,应力从战斗部头部传递到尾部并最终到达传感器位置需要花费一定的时间,符合冲击载荷由外而内的传递路径。同时,在未经滤波处理的情况下,不管是压螺固连结构还是体螺纹固连结构弹引系统,传感器在侵彻过程中的响应加速度信号峰值与弹体本身的加速度峰值相比更大,表明内部结构对加速度信号具有一定的放大作用。因此,在侵彻过程中引信承受的过载都要远大于弹体本身的过载,即引信在侵彻过程中经历的冲击环境更为恶劣。本文中,在侵彻贯穿阶段主要关注的信号特征为最大峰值加速度,为了评价固连结构对弹体峰值加速度的放大能力,这里提出峰值放大系数,用于表示传感器峰值加速度相对于弹体峰值加速度的放大倍数。

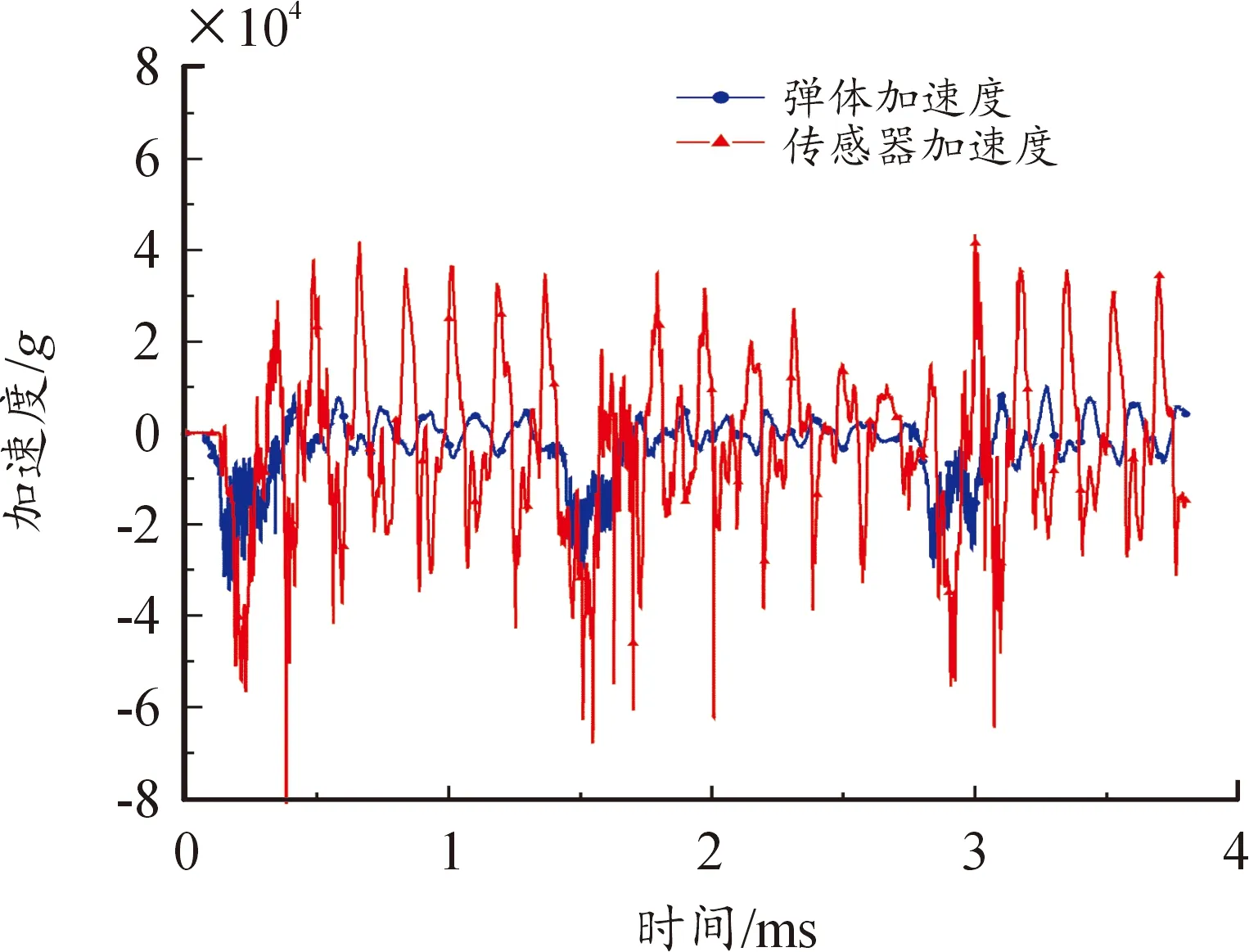

(3)

式(3)中:为传感器的峰值加速度;为弹体的峰值加速度。

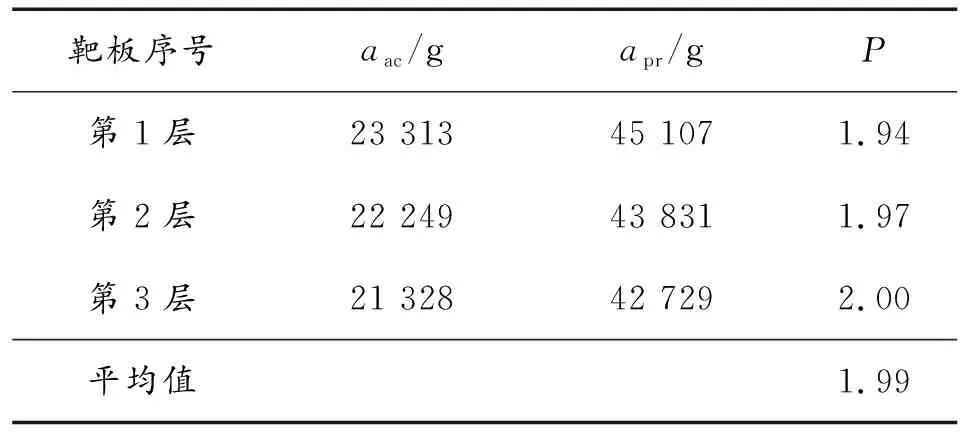

为了滤除一些高频干扰信号,这里根据弹引系统振动特性分析结果,选择截止频率=10 kHz对弹体、传感器的加速度信号进行二阶巴特沃斯低通滤波处理,滤波后的曲线如图10和图11。分别提取了压螺固连结构和体螺纹固连结构弹引系统中弹体、传感器在侵彻每层靶板过程中的峰值加速度,并进行对比,对比结果如表7和表8所示。

图10 压螺固连结构弹引系统侵彻过程加速度信号曲线(10 kHz低通滤波处理)Fig.10 Acceleration signal curves of the missile-fuze system with ring-screw connection structure(10 kHz low-pass filtering)

图11 体螺纹固连结构弹引系统侵彻过程加速度信号曲线(10 kHz低通滤波处理)Fig.11 Acceleration signal curves of the missilefuze system with body thread connection structure (10 kHz low-pass filtering)

从表7、表8中可以看到,在相同工况下,2种固连结构弹引系统传感器的加速度信号相差较大,主要原因在于2种固连结构接触刚度不同,对应力波的传递路径和影响也不同,最终导致传感器的输出加速度产生了差异。与压螺固连结构相比,体螺纹固连结构内部传感器在侵彻贯穿阶段峰值加速度更大。压螺固连结构弹引系统在侵彻3层混凝土靶板过程中,传感器的峰值放大系数分别为1.94、1.97和2.0,平均放大系数为1.99;体螺纹固连结构弹引系统在侵彻3层混凝土靶板过程中,传感器的峰值放大系数分别为2.32、2.34和2.40倍,平均放大系数为2.36,大于对应层数情况下压螺固连结构弹引系统的峰值平均放大系数。以上结果表明:与压螺固连结构相比,利用体螺纹固连结构与弹体进行装配时,引信在相同工况下中将会承受更大的过载冲击,生存条件更为恶劣。

表7 压螺固连结构弹引系统侵彻多层混凝土峰值加速度Table 7 Peak accelerations of the missile-fuze system with ring-screw connection structure during penetrating multiple layers of concrete

表8 体螺纹固连结构弹引系统侵彻多层混凝土峰值加速度Table 8 Peak accelerations of the missile-fuze system with body thread connection structure during penetrating multiple layers of concrete

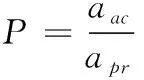

3.3 弹体在靶板层间运动阶段分析

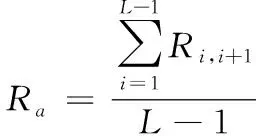

由图10和图11可知,2种固连结构弹引系统在侵彻3层混凝土靶板过程中,传感器在层间运动期间输出的加速度信号均出现了不同程度的振荡。为了衡量弹引系统在靶板层间运动阶段传感器响应加速度信号振动扰动程度,避免仅用主观判断给出定性结果,本文在马孟新等研究基础上提出层间运动振动系数,+1,用来表示弹体在层间运动时间段内加速度信号整体振动情况,,+1越大,则表示在层间运动过程中整体振荡程度越大。为保证该系数评价的有效性,其针对层间整体振动的衡量结果应与物理含义一致。

层间运动振动系数的输入包括:传感器加速度信号的幅值、信号采集频率、侵彻层数、每层碰靶时刻、卵型部贯穿靶板时刻。这里,设()为传感器的加速度信号,幅值单位为g;为弹体在第层靶板着靶时刻,为弹体卵型部贯穿第层靶板时刻,为层数,=1,2;加速度信号的采样时间间隔为,单位为μs。那么第层和第+1层之间的层间振动系数,+1,定义为:

(4)

那么,层间运动平均振动系数定义为:

(5)

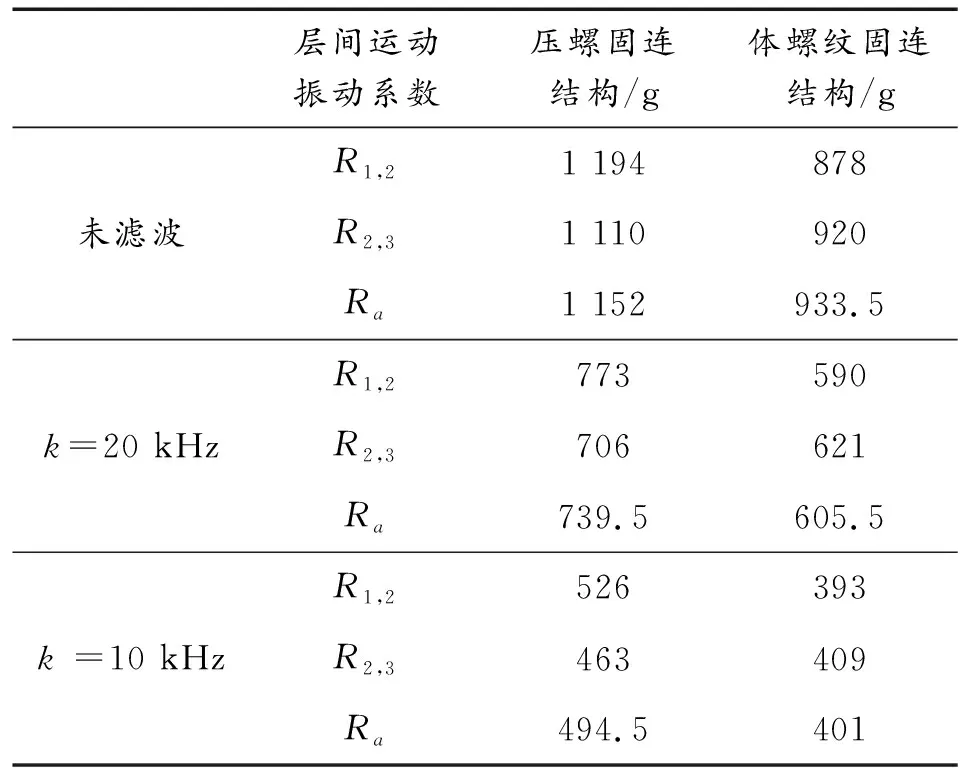

根据后处理软件LS-PREPOST,查看2个模型侵彻过程中弹体头部着靶与卵型部贯穿靶板的时刻,并根据该时刻截取传感器加速度信号中相应时间段的数据代入式(4)进行计算,可得2种固连结构弹引系统在侵彻过程中的的层间运动振动系数,+1,并代入式(5)中,计算可得层间运动平均振动系数,具体计算结果如表9所示。

从表9中可以看到,未经滤波处理以及经20 kHz、10 kHz巴特沃斯低通滤波处理后,压螺固连结构弹引系统在层间运动过程中的平均振动系数分别为1 152、7395和4945;体螺纹固连结构弹引系统在层间运动过程中的平均振动系数分别为9335、6055和401。可见,随着低通滤波截止频率降低,平均振动系数也随之下降,说明加速度信号整体振动幅度下降,与主观观察结果一致,验证了层间扰动系数定义,+1的可靠性。同时,将2种固连结构弹引系统在层间运动过程中的平均扰动系数进行对比可知,不管是原始信号还是经过不同截至频率低通滤波处理后的信号,压螺固连结构层间运动平均振动系数均大于体螺纹固连结构,说明压螺固连结构在层间运动过程中整体振荡扰动程度大于体螺纹固连结构,与图10和图11中主观观察结果一致(图中黑色虚线框内部分),低通滤波处理方式对定性结论没有影响。另外由图11可知,体螺纹固连结构弹引系统在层间运动过程中的加速度信号振荡幅值有逐渐收窄的趋势,主要归结于螺纹对冲击的阻尼吸收能力。

表9 传感器信号在侵彻过程中的层间运动振动系数Table 9 The vibration coefficient of interlayer motion of sensor signal during penetration

4 结论

1) 在侵彻过程中,引信内部传感器加速度信号与弹体加速度信号相比,呈现放大现象。而在靶板层间运动过程中,弹体的加速度信号振荡程度较小,传感器加速度信号则出现了剧烈的振荡现象。

2) 在弹体卵型部侵彻靶板过程中,体螺纹固连结构内部传感器的峰值平均放大系数为2.36,大于压螺固连结构的峰值平均放大系数1.99,说明利用体螺纹固连结构与弹体进行装配时引信在相同工况下中将会承受更大的过载冲击,生存条件更为恶劣。

3) 弹体系统在靶板层间运动期间,压螺固连结构经过10 kHz低通滤波处理后的层间运动平均振动系数为494.5,大于对应情况下体螺纹固连结构的平均振动系数401,说明压螺固连结构弹引系统在层间运动期间振荡扰动程度更大,对计层起爆策略干扰更大。