自攻螺钉钉入角度对钢板-正交胶合木节点剪切性能的影响*

周 斌 王昕萌 张柳柳 安 昕 陈志渊 阙泽利 王菲彬

(1.南京林业大学材料科学与工程学院 南京 210037; 2.南京林业大学风景园林学院 南京 210037)

近年来,我国建筑产业向绿色低碳转型,木结构建筑作为节能、低碳的代表,受到广泛关注和大力扶持(戴峥楠,2017; 唐菠,2014)。正交胶合木(cross-laminated timber,CLT)是以强度相对较低的速生材为原料,由至少3层实木锯材或结构复合板材纵横交错组坯、采用结构胶黏剂压制而成的,这种利用工程技术将实木材料转化为更加复杂稳定的现代工程木材料,正在动摇曾经牢牢扎根建筑行业的混凝土和钢材,改变传统的建筑格局(彭思等,2020)。CLT结构体系是一种以螺钉、钢制承载板和角支架连接CLT楼板、墙板、屋面板以及混凝土基础的装配式木结构体系,角支架和钢制承载板一般使用环孔柄钉连接,破坏时钉子容易拔出。EN 1995-1-1、DIN 1052和 CNR-DT 206等规范提出基于螺钉侧向剪切强度和轴向强度的二次方程计算螺钉轴向-侧向复合承载的承载力,国外Bejtka等(2002)、Hossain等(2015)、Kavaliauskas等(2007)和Jacquier等(2014)基于欧洲屈服理论研究螺钉主轴与纹理方向呈一定角度钉入发现,连接节点的极限承载力源于抗拔强度及由螺钉抗拉应力导致的木材间挤压摩擦,国内亦有学者探究斜螺钉以不同角度钉入对LVL(laminated veneer lumber,单板层积材)、CLT和胶合木抗拔、抗剪承载力和刚度的影响(Wangetal.,2019; 鹿相戎等,2020; 常程等,2019)。以往这些单向承载参数的计算多以锯材为研究对象,未充分考虑目前最常用的工程木产品(如胶合木、CLT 等)与实木材料的区别,且计算模型中唯一体现木构件材料性能的参数为密度,其他参数如木材纹理等均未考虑在内。此外,现行EC5欧洲设计规范中对钉连接钢-木节点的承载力计算公式基于侧向承载的屈服理论,只包括销钉的抗弯屈服性能和木材销槽承压强度,即只能用于计算螺钉90°钉入时的特征强度,而当螺钉以一定角度钉入时,还涉及抗拔强度以及钢板与木材之间的摩擦力; 规范中提到钢-木节点的刚度应是木-木节点的2倍,但其设计的刚度公式只包括销型紧固件垂直连接木-木节点的刚度,且在现有螺钉连接节点研究中,多为木-木节点和钢-木节点,对侧边钢-木单剪连接的探讨较少。

鉴于此,本研究通过探究斜螺钉连接钢板-正交胶合木(CLT)节点的抗剪切承载性能以及钢板-CLT节点通过自攻螺钉连接的破坏模式和受力机理,分析螺钉钉入角度对剪切强度、刚度的影响规律,以期为新型连接件的开发和应用提供理论模型和科学依据。

1 材料与方法

1.1 试验材料

本研究用钢板-正交胶合木剪切性能试验试件为两侧通过自攻螺钉连接的单剪结构。定制具有不同角度预钻孔的钢板,各角度孔位符合EC5欧洲设计规范对销轴类连接件节点连接中的边距、端距要求。钢板为6 mm厚Q235钢,尺寸172 mm×440 mm×6 mm(长×宽×厚)。自攻螺钉选用国产美固全螺纹自攻螺钉,直径6 mm,长100 mm。正交胶合木由35 mm厚花旗松(Pseudotsugamenziesii)层板正交组坯而成(5层,江苏省惠优林集成建筑科技有限公司加工),密度540 kg·m-3,含水率12.8%。胶黏剂为单组分聚氨酯PUR,压制压力1.2 MPa,压制时间4 h,胶合成尺寸为175 mm×172 mm×344 mm(厚×宽×长)的试件。

自攻螺钉主轴与钢板所成夹角作为剪切试验变量,垂直钢板钉入记为90°S,螺钉钉帽偏向钢板受拉方向为拉-剪受力(T-S: tensile-shear),根据螺钉主轴与钢板所成夹角依次记为75°T-S、60°T-S、45°T-S; 螺钉钉帽偏向钢板受压方向为压-剪受力(C-S: compressive-shear),根据螺钉主轴与钢板所成夹角依次记为75°C-S、60°C-S、45°C-S(图1)。剪切试件制作过程如图2所示,首先确定一侧钢板与胶合木的相对位置,然后用F形夹具夹紧,借助角度辅助装置确定钉入角度后旋入一颗自攻螺钉,接着采用相同方式固定好另一侧,两侧自攻螺钉相对位置相同。试件制作完毕,置于三思力学试验机上固定,固定完毕进行试验。

图1 剪切试件原理Fig. 1 Schematic of shear specimens

图2 剪切试件制作过程Fig.2 Production process of shear specimens

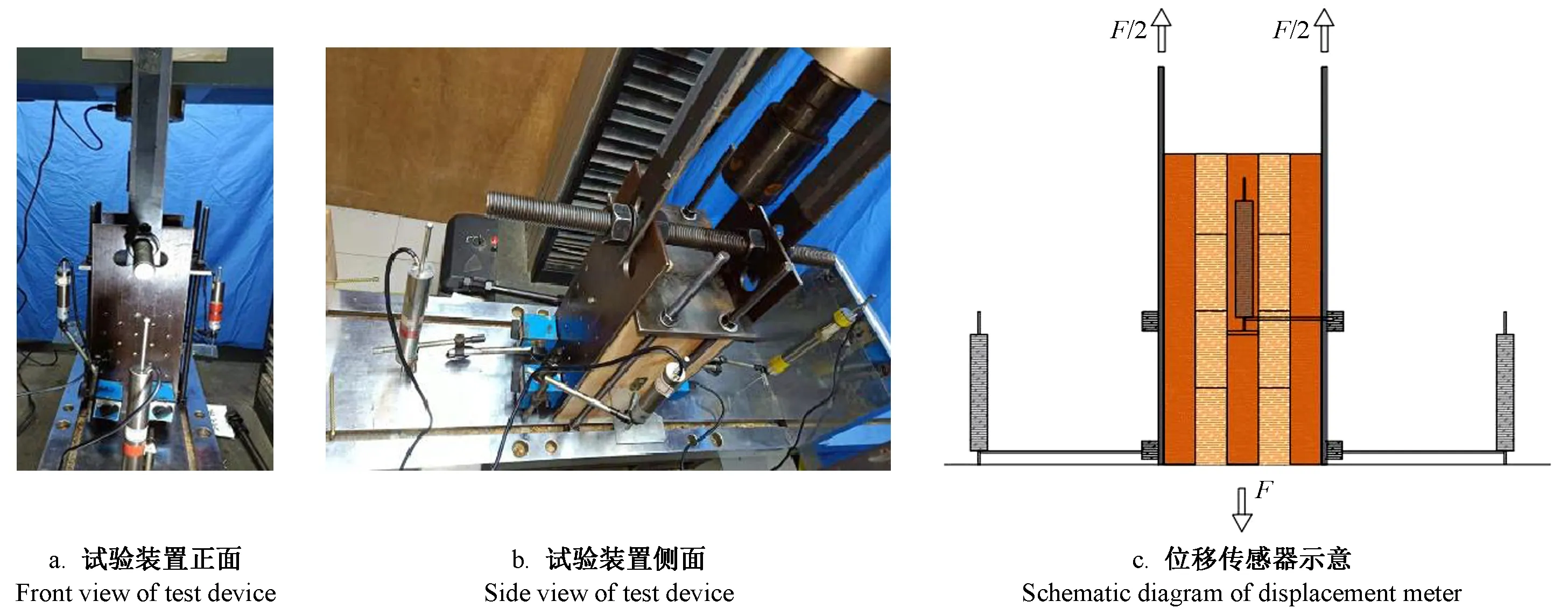

1.2 试验方法

图3 钢板-正交胶合木剪切试验装置Fig. 3 Configuration of shear test of steel-CLT joint

采用独立的加载系统和位移采集系统,试验装置如图3a、b所示,位移传感器示意如图3c所示。加载系统为10 t三思力学试验机,在试件两侧设置4个位移传感器,其中2个量程为100 mm的YWC-100 型位移传感器(精度为0.01 mm)用于测量钢板相对试验机面的绝对位移,2个量程为50 mm的YWC-50型位移传感器(精度为0.01 mm)用于测量CLT与钢板的相对位移。在动横梁上设置1个YBY-50 kN 型荷载传感器(精度为10 N)。4个位移传感器和1个荷载传感器均接入TDS-530 数据采集仪,采集频率1 Hz。参考美国标准(ASTM D1761-12)以1 mm·min-1的速度匀速加载,直到试件破坏或荷载降至最大荷载的80%时停止加载。试验设7组,每组试件均为6个,共进行42次剪切试验。从施加荷载开始,观察节点的受力情况,记录试件破坏过程中出现的偶然小幅度下降及达到的最大荷载。试验结束后,观察试件破坏现象,将自攻螺钉小心旋出观察钉子变形情况以及木材破坏特征。

2 结果与分析

2.1 破坏模式及分析

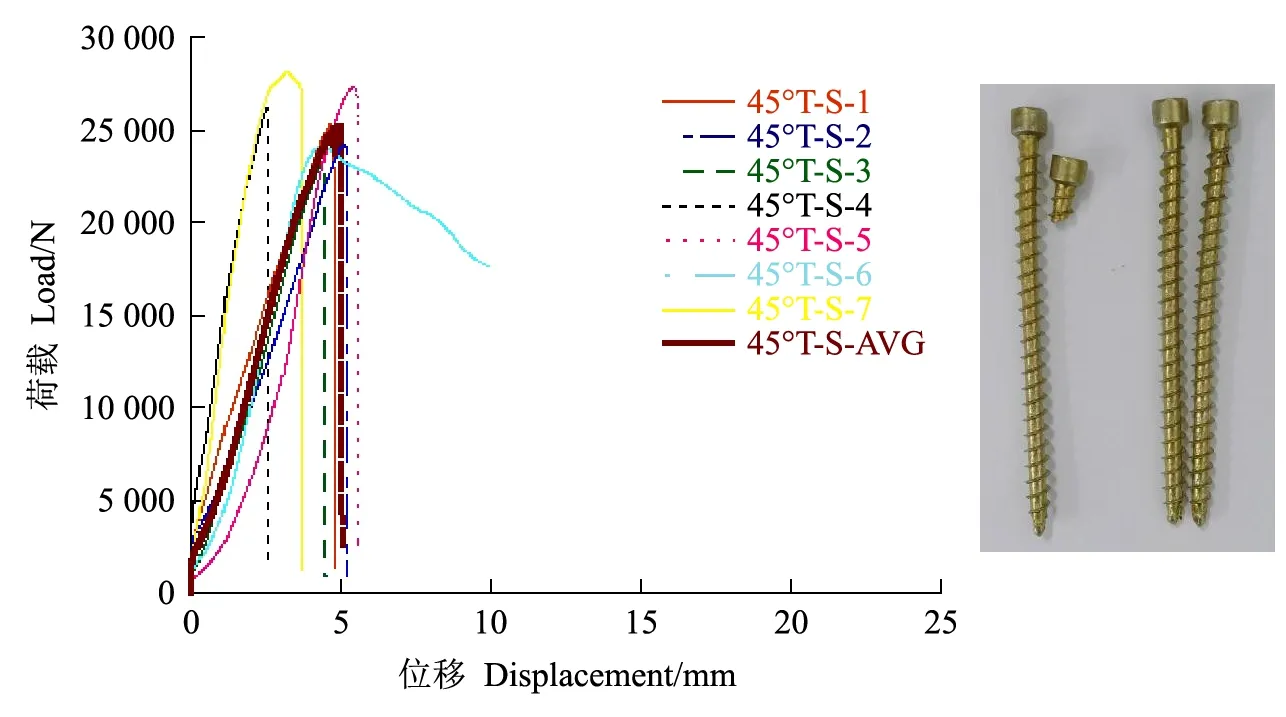

2.1.1 拉-剪和90°剪切受力模式 45°T-S受力模式,钉子破坏模式皆为一侧自攻螺钉被剪断,另一侧螺钉产生2个塑性铰,分别位于距离钉帽 8 mm和20 mm 左右处; 荷载-位移曲线整体规律相似,开始以一定斜率直线上升,当达到最大值时,由于一颗自攻螺钉达到自身承载力被剪断,曲线突然下降;但45°T-S-6曲线并未突然下降,这是因为该试件加载过程中,两侧自攻螺钉均出现相同程度弯曲变形,未被剪断(图4)。

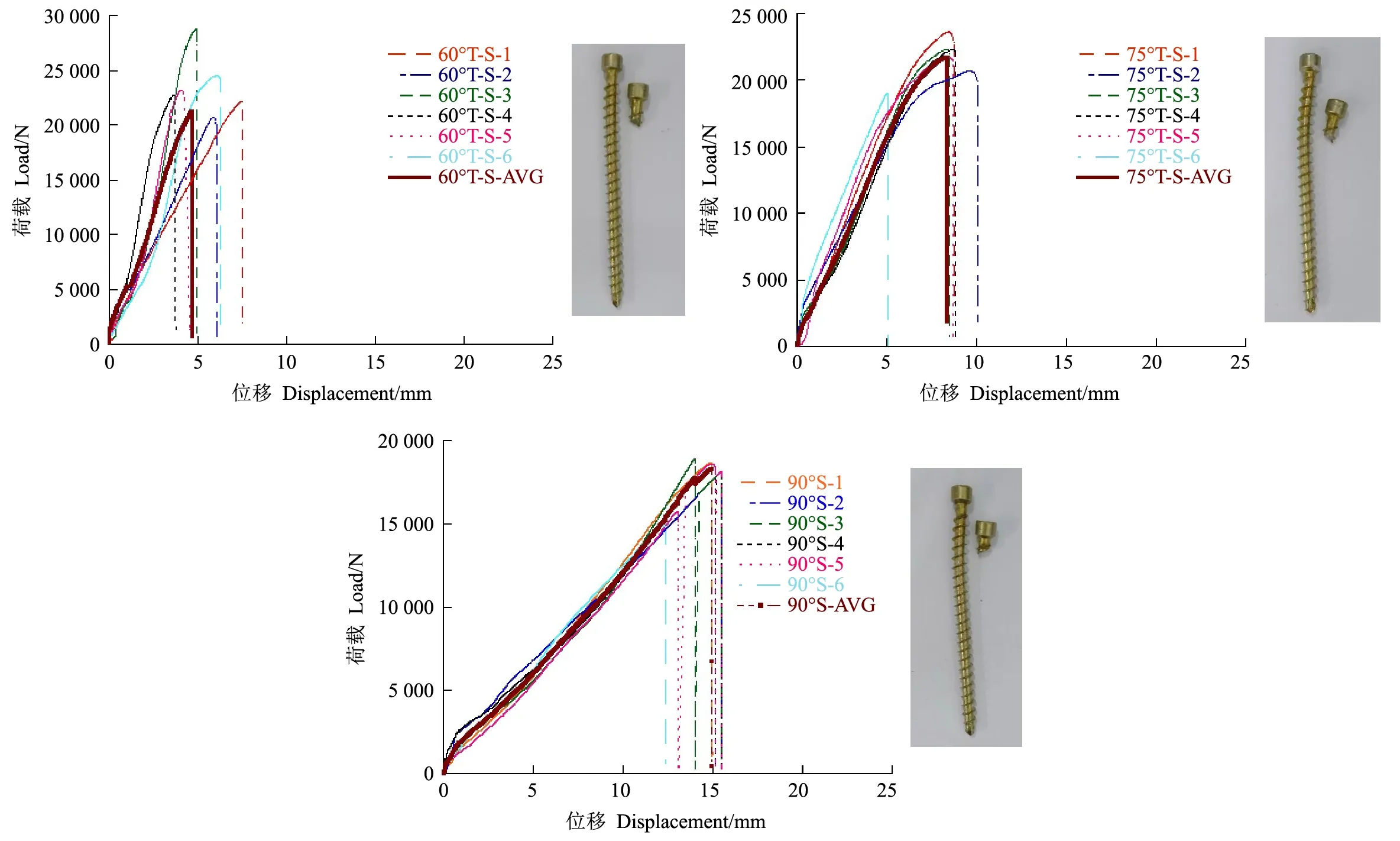

60°T-S、75°T-S、90°S受力模式,钉子破坏模式皆为一侧自攻螺钉被剪断,另一侧螺钉产生2个塑性铰; 荷载-位移曲线开始以一定斜率直线上升,当达到最大值时,由于一颗自攻螺钉达到自身承载力被剪断,曲线突然下降,随着角度增大,承载力逐渐减小,刚度逐渐减小(图5)。

图4 拉-剪45°受力模式荷载-位移曲线及试验现象Fig. 4 Tensile-shear 45° force mode load-displacement curve and test phenomenon

图5 拉-剪60°、75°和90°剪切受力模式荷载-位移曲线及试验现象Fig. 5 Tensile-shear 60°,75° and 90°S force mode load-displacement curve and test phenomenon

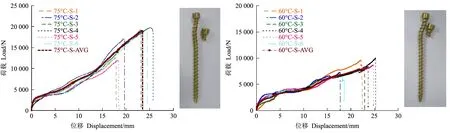

2.1.2 压-剪受力模式 75°C-S、60°C-S受力模式,一侧自攻螺钉产生2个明显的塑性铰,分别位于距离钉帽8 mm和20 mm左右处,另一侧自攻螺钉在距离钉帽8 mm处被剪断; 荷载-位移曲线在达到最大值前产生类似于波浪形的上升缓冲曲线,开始为一小段直线上升(钢板孔与钉帽产生接触的线弹性阶段),随着受力增大钉帽一侧被钢板抬升,达2 500 N左右曲线逐渐变缓,这是因为在抬升过程中,钉帽逐渐由向下倾斜转变为向垂直方向移动,慢慢远离与钢板的接触,钢板变为抬升自攻螺钉钉杆,该转换过程中,承载力缓慢变化,钉头一侧也在同时向下挤压木材,导致自攻螺钉产生2个明显塑性较,也是曲线波动的原因; 当达到屈服极限时,一侧自攻螺钉被剪断,曲线直线下降(图6)。

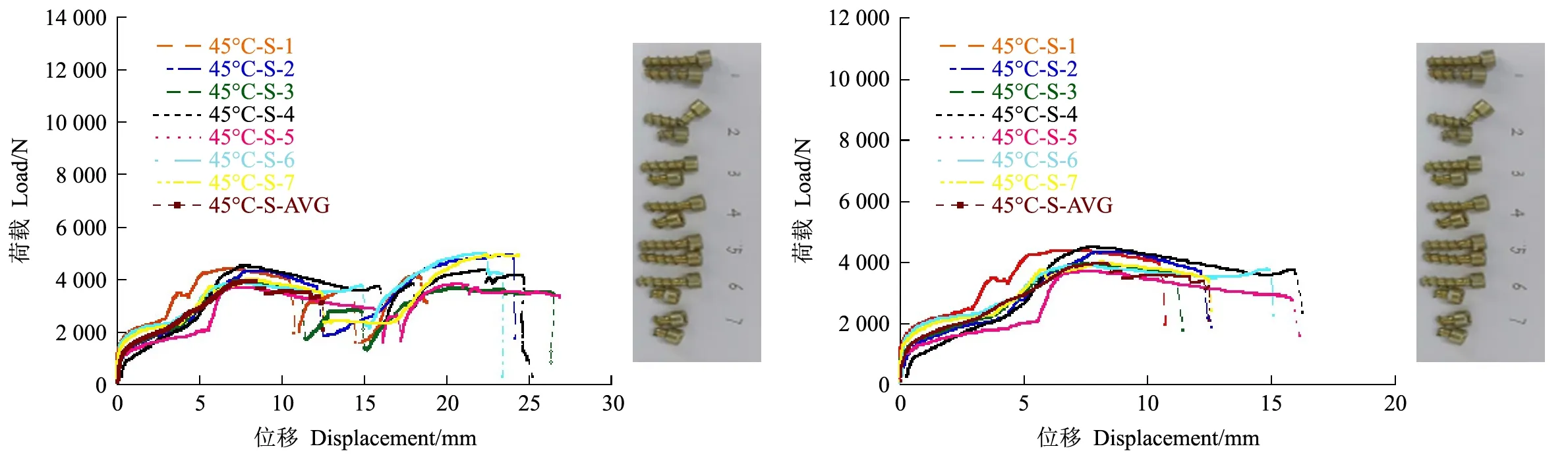

45°C-S受力模式,当2颗钉均被剪断时停止加载,钉子出现3种断裂方式(图7): 第1种为每一侧螺钉均在距离钉帽20 mm处被剪断,剪断部位位于CLT试件第一层内部,如试件1和5; 第2种为一侧在距离钉帽20 mm处被剪断,另一侧在距离钉帽8 mm左右处被剪断,剪断部位位于钢板与CLT形成的剪切面处,如试件2、3、4、6; 第3种为两侧均在距离钉帽8 mm左右处被剪断,如试件7。荷载-位移曲线产生1次或2次小幅度下降后,节点突然失效,曲线降至最低。第1次下降是因为花旗松密度较大,自攻螺钉倾斜角度也较大,到一定位移后达螺钉极限承载能力,一颗钉被剪断,但由于剪断部位位于木材内部,螺钉仍连接着钢板与木材,剪断时拉动钢板的拉力未突然减少,因此曲线只产生小幅度下降; 随后当另一侧自攻螺钉也被剪断时,节点失效,曲线突然降至最低。因节点彻底失效前一侧自攻螺钉已被剪断,所以选用第一颗钉剪断前产生的曲线(图7右)评估压-剪45°的真正承载能力。

2.2 钉入角度对剪切强度、刚度和能量耗散的影响

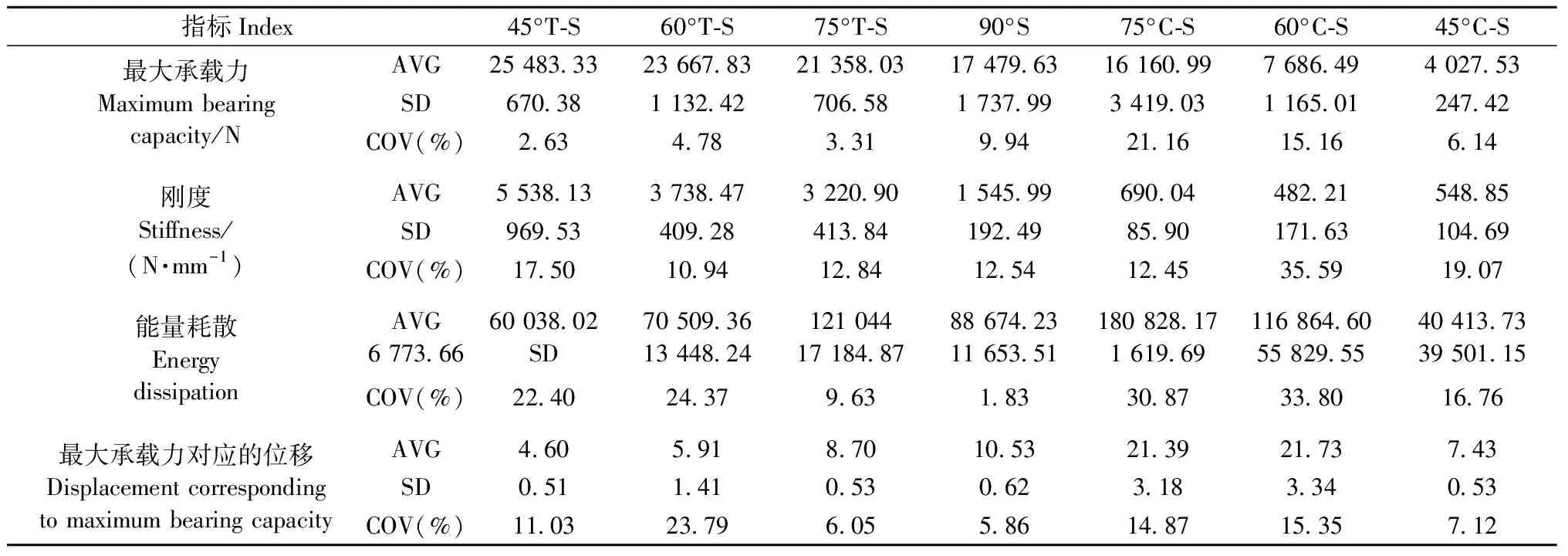

采用PickPoint软件对荷载-位移数据进行统计分析,得到最大承载力、最大承载力对应的位移、刚度和能量耗散,具体数值如表1所示。

图6 压-剪75°、60°受力模式荷载-位移曲线及试验现象Fig. 6 Compressive-shear 75°,60° force mode load-displacement curve and test phenomenon

图7 压-剪45°受力模式荷载-位移曲线及试验现象Fig. 7 Compressive-shear 45° force mode load-displacement curve and test phenomenon

表1 不同钉入角度对剪切性能的影响①Tab.1 Effect of different nailing angles on shear performance

对于承载力而言,拉-剪状态下,随着角度减小,承载力逐渐增大,45°、60°、75°节点的承载力分别为90°的1.46、1.35、1.22倍,这是因为拉-剪状态下,角度越小,自攻螺钉的轴向分力越大,增加了剪切面的承载力。压-剪状态下,角度越小,承载力越小,90°节点的承载力分别为45°、60°、75°的4.43、2.27、1.08倍,这是因为压-剪状态下,钢板在向上拉动过程中,由于自攻螺钉弯曲变形,钢板逐渐离开木材表面,摩擦力消失,导致压-剪状态的承载力小于拉-剪状态。

对于刚度而言,拉-剪状态下,随着角度减小,刚度逐渐增大,45°、60°、75°节点的刚度分别为90°的3.58、2.42、2.08倍。压-剪状态下,刚度明显低于拉-剪状态,45°、60°、75°节点的刚度分别为 90°的0.45、0.31、0.36倍。

对于能量耗散而言,无论是拉-剪状态还是压-剪状态,75°的能量耗散最大,且随着角度减小,能量耗散逐渐减小。

对于最大承载力对应的位移而言,不同角度压-剪状态下的位移明显大于拉-剪状态,压-剪状态下由于45°在较小位移时即发生断裂,导致其达到最大荷载时的位移远小于75°和60°; 而拉-剪状态下,随着角度减小,达到最大荷载时的位移逐渐减小。

3 结论

1) 对于承载力而言,压-剪状态的承载力小于拉-剪状态,拉-剪状态下,随着角度减小,承载力逐渐增大,而压-剪状态下,角度越小,承载力越小。

2) 对于刚度而言,压-剪状态的刚度明显低于拉-剪状态,拉-剪状态下,随着角度减小,刚度逐渐增大,而压-剪状态下,随着角度变化刚度变化不明显。

3) 对于能量耗散而言,无论是拉-剪状态还是压-剪状态,75°的能量耗散最大,也高于90°剪切。

4) 对于最大承载力对应的位移而言,不同角度压-剪状态下的位移明显大于拉-剪状态,拉-剪状态下,随着角度减小,达到最大荷载时的位移逐渐减小。