市政管线对深基坑设计的影响及解决方案

姚 亮

(中铁第六勘察设计院集团有限公司 天津 300308)

0 引言

随着我国城市化进程的加快,越来越多人进入大城市,而城市交通拥堵、环境污染问题也日益严重。轨道交通作为缓解城市交通压力、降低运输能耗、减少环境污染、节省土地资源的国际通行手段,成为经济发展较快的大城市公共交通建设的重要内容[1]。地铁亦具备安全、准点、便捷等优势,也成为了民众出行的首选方式。

然而,地铁车站在建造过程中会遇到大量管线,管线迁改难度大、周期长、费用高,往往成为制约车站实施的难题,如何解决该难题是基坑工程设计时应考虑的问题。本文通过工程实例,介绍了深基坑设计时机场输油管、220 kV 高压线塔的保护方案以及高压线影响下连续墙的钢筋笼分节方案,为后续类似条件下工程设计提供参考。

1 工程概况

某车站位于广州市黄埔区科丰路、水西路及开创大道交叉路口,为21 号线与6 号线的换乘站,21 号线车站沿南北向敷设。车站在21 号线和6 号线交叉的东南象限内设置联络线,东北端连接6 号线两层车站线路右线,西南端连接21 号线三层车站线路右线。21 号线车站为地下3 层结构,车站总长315.4 m,车站主体被6号线已实施换乘节点分为南、北两个部分,车站总平面如图1所示。

车站北端结构上方有一条管径φ273mm 的机场输油管线斜跨21号线车站,如图2所示。斜跨段管线长度约26.7 m,埋深约3.5 m 左右,该输油管是广州白云机场唯一的供油管线,不具备迁改条件。

车站东侧有两座高压线塔,每座高压线塔分别有两排220 kV架空高压线(见图1),其中联络线东侧高压线离地高度约为30 m,西侧高压线离地高度约为22 m。

车站基坑宽度为23.2~28.5 m,基坑开挖深度为25.2~26.8 m。根据勘察成果,此段基坑开挖范围地层主要有〈5H-2〉花岗岩残积土、〈6H〉花岗岩全风化层、〈7H〉花岗岩强风化层,根据广州花岗岩地区施工经验,此类地层存在遇水易软化崩解特性[2],基坑施工期间易出现变形过大甚至超出控制值的情况。

因此,综合车站基坑规模及深度、周边控制性管线、地质条件等因素,基坑设计时如何对输油管、高压线塔进行保护是设计阶段应重点考虑的问题,根据《城市轨道交通地下工程建设风险管理规范:GB 50652—2011》[3]和《城市轨道交通工程建设安全风险管控和隐患排查治理规范:广东省标准DBJ/T 15-230—2021》[4],输油管的保护风险被列为广州地铁集团级风险控制点。

2 设计重难点

2.1 输油管保护设计

青岛“11.22”输油管爆炸事故[5]给当地人民生命及财产安全造成了巨大的损失,给整个社会留下了惨痛的事故教训,本站范围的机场输油管作为广州白云机场唯一的供油管道,其重要性不言而喻,输油管保护方案的设计也成为本站能否顺利实施的关键点。

另外,输油管斜跨基坑位置处连续墙无法施工,会导致围护结构不闭合,进而影响基坑开挖安全,如何处理也是设计难点之一。

2.2 高压线塔保护

车站及联络线基坑范围存在两座高压线塔,东、西侧线塔距离车站主体基坑、联络线基坑分别约为16.2 m、3.3 m 和14.9 m,基坑施工期间势必会引起周边环境发生变化,进而引起高压线塔沉降,可能会影响高压线安全运营。因此,如何确保高压线塔安全成为本基坑设计时考虑的重点。

2.3 高压线影响

由于车站基坑深度深,主体段围护结构连续墙高约34 m,而西侧架空高压线离地仅为22 m,根据《电力安全工作规程:GB 26859—2011》[6]第9.7.3 条的相关规定,220 kV 高压线安全距离为6 m,因此,如何确保连续墙安全施工,需要设计考虑并提出可行方案。

3 设计方案

3.1 输油管保护设计

根据权属单位要求,车站范围的输油管不能废弃,亦不能迁改,因此,管线原位悬吊保护方案成为唯一之选。但存在两个问题:斜跨基坑段输油管长度达26.7 m,悬吊方案设计需同时满足悬吊系统自身及管线安全性;车站基坑属于大型深基坑,围护结构采用1 m 厚地下连续墙,由于输油管斜跨基坑,输油管位置处连续墙无法施工,会导致围护结构不闭合,进而影响基坑开挖安全。

3.1.1 管线悬吊

针对第一个问题,采用贝雷梁+U 形吊箍进行悬吊保护[7]。贝雷梁是用贝雷架组装成的桁架梁,具有结构简单、适应性强、互换性好、拆装方便、架设速度快、载重量大、安全性高等特点,常用于架设临时便桥、桥梁抢修等,其最大跨径可达69 m[8]。

具体悬吊方案为:采用单层标准贝雷梁进行悬吊,贝雷梁为3 m 一节,斜跨基坑长度26.7 m,设计冠梁宽度为1 m,故选用30 m 长贝雷梁(分两跨),基坑中部设置临时立柱作为贝雷梁中间支撑。贝雷梁上部设置双拼工22a 型钢横梁,横梁间距1.5 m,每组横梁上设置U 形吊筋,U 形筋顶部车丝并安装螺母及垫片,施工期间可根据管线变形情况通过调节螺母来实现输油管“零沉降”。航油管底部与U 形箍之间放置橡胶垫进行隔离保护,如图3、图4所示。

3.1.2 交叉处连续墙设计

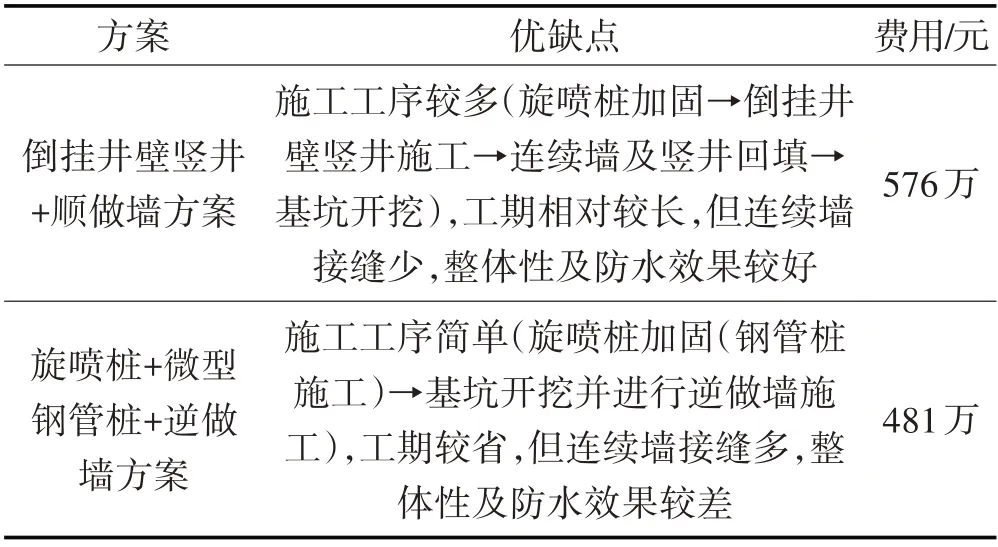

对于第二个问题,需要解决连续墙封闭问题,确保基坑施工期间的安全。因受输油管影响,无法使用成槽机从地面进行成槽,考虑两侧连续墙成槽期间的安全距离,输油管位置预留2.5 m 宽槽段进行特殊处理,该段连续墙深度约22 m(管线下方至基坑底),这里提出两种方案:①整体浇筑法,与输油管交叉处的连续墙采用明挖竖井开挖成槽,竖井基坑外侧采用3 排φ800@650三管旋喷桩加固土体,在输油管附近采用φ48袖阀管注浆加固,竖井采用格栅钢架+喷射混凝土进行支护,竖井开挖至基底后整体浇筑该段连续墙。②竖向分段逆作法,连续墙外侧采用φ800@600 的三重管旋喷桩加固土体,同时设置4 排φ108 钢管桩加固,之后逆作施工交叉处的连续墙。如图5、表1所示。

表1 交叉处连续墙方案对比Tab.1 Scheme Comparison of Continuous Wall at Intersection

工程实施阶段,由于本站工期压力较大,采用逆作墙方案施工工序更简单、工期较短,虽然施工风险相对高一些,但通过施工过程中的严格管理、风险控制和及时有效的应急措施,可将风险控制在较小范围内。

3.1.3 实施阶段的改进

采用逆做墙方案之后,旋喷桩加固体的施工质量成为了逆做墙施工期间安全的关键所在。三管旋喷试桩后经取芯检测,成桩效果较差,成桩直径仅能达到0.3 m,无法实现咬合,加固体施工质量也达不到基坑开挖所需要的条件。后经市场调研,将三管旋喷桩改进为更先进的MJS工法进行加固。MJS工法又称全方位高压喷射注浆技术,主要特点是:通过监测喷射点附近地层压力变化,反馈控制特有的排浆管阀门泄压或保压,控制地层沉降和隆起;同时还能实现高标贯土层中大桩径、垂直施工大深度、管道排浆零污染[9],目前国内应用上,垂直方向施工长度已达60 m,在广州市南沙区某综合管廊项目中水平MJS 工法桩已超过100 m并取得较好加固效果[10]。鉴于MJS工法具有以上优点,现场进行了一次试桩,根据抽芯监测情况来看,加固效果良好,成桩桩径可达1.5 m 以上,即采用MJS 工法代替三管旋喷桩可以满足对输油管保护的同时,还能达到基坑开挖所需地层加固效果的要求。

因此,将原三管旋喷桩加固方案改进为在连续墙与输油管相交处外侧施做两排直径1.5 m的MJS桩,旋喷角度360°,搭接400 mm,加固深度至基底下8.0 m,并在加固体中插入三排φ108 钢管加强,后经现场基坑开挖验证,采用MJS 加固是可靠的,确保了后续施工的安全,控制了风险。

3.2 高压线塔保护

基坑附近的2 处高压线塔基础为4 根预制管桩,且无钢筋混凝土承台。6号线车站基坑开挖过程中在基底遇到3处风化破碎带,基坑涌水量较大,致使基坑外地层失水严重,根据监测数据显示东侧高压线塔基础沉降已达24 mm,西侧高压线塔沉降相对稍小。6 号线基坑距离高压线塔分别为19.5 m、50.3 m,而21号线主体及联络线基坑距离高压线塔分别为16.2 m、3.3 m 和14.9 m,距离更近,基坑施工过程中需对高压线塔采取必要的保护措施。

首先,保护方案要尽量减少高压线塔的整体沉降,避免出现桩基不均匀沉降。每处高压线塔均有4根预制管桩,为解决不均匀沉降问题,首先在管桩顶部新增钢筋混凝土连梁,以增强高压线塔基础的整体性。

然后,采用双排φ600@450 双管旋喷桩作为止水帷幕,布置在高压线塔的基础以外2.0 m,在止水帷幕与基础之间采用单排φ48袖阀管跟踪补偿注浆加固基础,孔距1.0 m。注浆控制标准为:基础沉降速率大于0.5 mm/d或累计沉降量超过10 mm,即进行注浆,注浆隆起量限于2 mm之内。保护方案如图6所示。

最后,施工过程中人员及机械应保证与高压线间的保护距离,注意施工安全;对高压线塔基础进行严密监测,位移、变形出现较大变化时应采取应急措施及时处理。

通过一系列的保护措施,最终21号线车站施工完成时高压线塔最大沉降约48 mm,高压线塔未出现明显倾斜,沉降及倾斜值都满足《建筑地基基础设计规范:GB 50007—2011》要求。

3.3 钢筋笼分节吊装设计

车站联络线扩大段主体连续墙有约34 m 处于高压线影响范围内,此范围下施工均需要考虑高压电的安全保护距离。

3.3.1 分节高度的确定

主体扩大段连续墙约34 m高,根据承包商提供的数据:从吊机大臂顶到吊钩极限距离2.0 m;根据吊装规范要求吊钩到扁担梁角度至少60°,笼宽按6.0 m计,吊钩到扁担梁距离为6.0×sin60°=5.2 m,扁担到钢筋笼至少1.0 m,钢筋笼底部留1.0 m高度用于接笼,这样高压线下没有足够空间来整体吊装钢筋笼,因此钢筋笼施工时必须进行分段吊装[11],才能满足安全要求,钢筋笼分节高度不应大于22-6-2-5.2-1-1=6.8 m。

以上计算是按照最极限操作考虑,实际操作应考虑增加安全操作空间,因此高压线影响下钢筋笼分节高度取5.0 m。

3.3.2 分节连接方式

钢筋笼分节连接方式有钢筋接驳器和连接钢板两种方案,两种方案的对比如表2所示。

经比选,为降低施工难度、缩短施工时间、保证钢筋笼连接质量,推荐采用钢板进行连接。

3.3.3 钢板厚度的确定

钢板厚度计算简图如图7所示。

其中d为钢筋直径,焊缝宽度为b=0.6d,c=[(0.6d)2-(0.5d)2]0.5=0.331 7d;

焊缝厚度s=0.5d/0.3317d×0.3d=0.45d>0.35d,h=d/2+c=0.831 7d。

根据《钢结构设计规范:GB 50017—2017》[12],角焊缝的焊脚尺寸不宜大于较薄焊件厚度的1.2 倍,h≤1.2t,则t≥h/1.2=0.693d≈0.7d;

钢筋与钢板搭接焊时,钢板厚度不小于0.7d。

主体连续墙受力主筋d=28 mm,因此钢板厚度t=0.7×28=19.6 mm≈20 mm。

3.3.4 钢板宽度取值

连接钢板需连接上下段钢筋笼竖向筋,钢筋直径为28 mm,焊缝长度10d,则钢板宽度至少需要10×28×2=560 mm,加上焊接时起焊、终焊的长度,考虑一定施工误差富余量后,确定钢板宽度为800 mm。如图8所示。

采用上述方案之后,成功解决了高压线下钢筋笼分节吊装问题。

4 结语

本文通过对车站深基坑范围内输油管、高压线塔保护方案的介绍,以及高压线影响下钢筋笼分节方案的分析,得出如下结论:

⑴航空输油管作为本深基坑工程设计时的重大风险源,采用贝雷架+U 形箍筋原位悬吊保护方案,实现了基坑施工期间管线的“零沉降”。

⑵对于受管线影响无法从地面成槽的连续墙,可采用逆做连续墙施工工艺,同时需选择合理的地层加固工法,试桩是判定加固工艺是否合理的关键环节;对于深基坑工程而言,为保证地层加固效果,MJS加固工法是一种较优的选择。

⑶对于临近深基坑工程的高压线塔保护,首先应避免高压线塔出现不均匀沉降,采取措施使基础形成一个整体;其次可采用隔离桩+袖阀管跟踪注浆保护方式尽量减少基坑施工对其带来的不利影响,以保证高压线运营安全。

⑷对于高度受限的地下连续墙,设计阶段需考虑钢筋笼分节设计,分节接头采用钢板连接方案是一种工艺简单、精度要求低的方式,便于现场实施。