鞍钢3200 m3高炉炉缸长寿与高产能匹配探索实践

李林春,赵东明,张延辉,杨长亮

(1.鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

鞍钢股份有限公司炼铁总厂10号高炉(3200 m3)于2013年5月15日投产,随着投产时间的增长,受设计原因、耐材施工质量缺陷、投产后原料质量波动等诸多因素的影响,高炉炉缸局部受到一定程度的侵蚀,其中3号铁口出现炉缸侧壁温度持续升高和侧壁温度波动幅度大的现象,严重制约着高炉产能释放以及安全生产。为此,分析了炉缸炭砖侵蚀原因,采取了一系列护炉措施,在炉缸长寿基础上实现了产能提升,本文对此做一介绍。

1 存在问题及原因分析

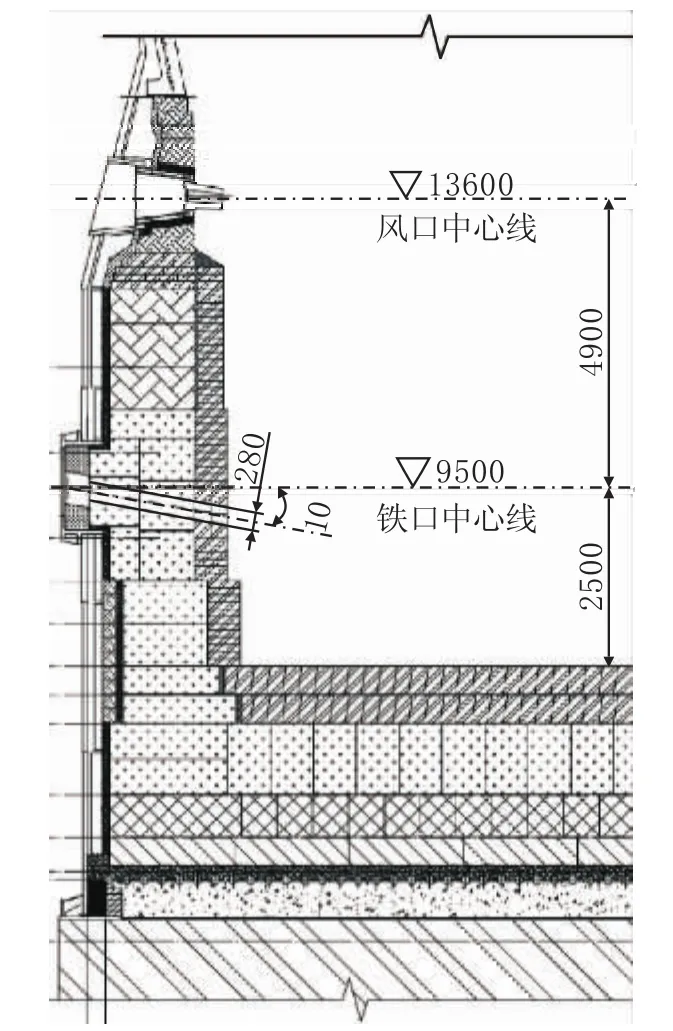

1.1 炉缸构造及现状

10号高炉炉缸砌筑结构如图1所示。高炉炉缸侧壁第5~12层采用德国西格里超微孔碳砖,13~15层采用国产微孔碳砖,第5~12层超微孔碳砖外侧采用模压微孔小块炭砖;炉缸侧壁内侧第7~15层采用国产小块微孔刚玉砖陶瓷杯结构。

图1 10号高炉炉缸砌筑结构Fig.1 Hearth Masonry Construction of No.10 BF

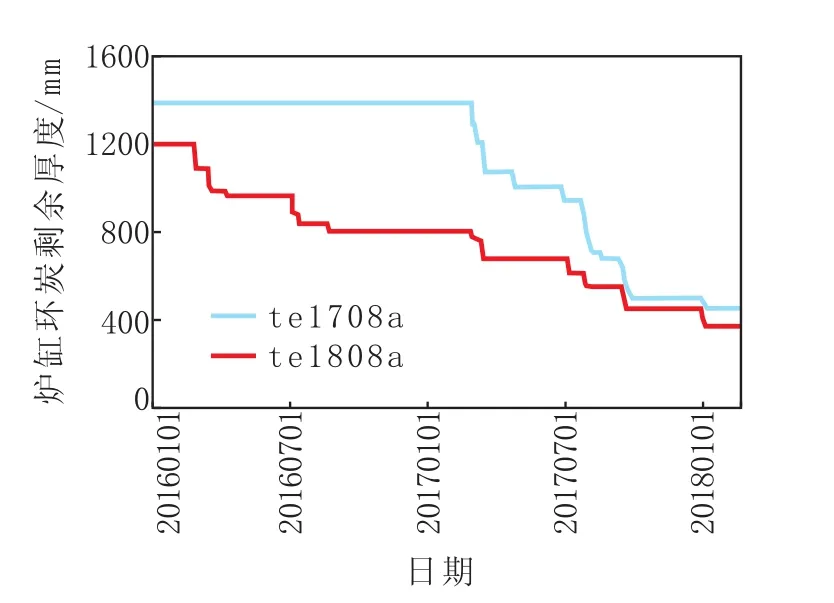

应用数学模型计算3号铁口下部炉缸环碳剩余厚度,见图2,可以看出炭砖呈逐渐侵蚀状态。

图2 3号铁口下部炉缸环碳剩余厚度Fig.2 Residual Thickness of Carbon Bricks around Hearth beneath Lower Part of No.3 Taphole

1.2 侵蚀原因分析

1.2.1 炉缸侧壁正常生产侵蚀

高炉炉缸侧壁除了铁水流动、铁水渗透和热应力等机械磨损外,还存在碳的溶解、炉料中有害杂质以及裂解碳和水蒸气等引起的混合化学反应侵蚀,以上因素共同作用导致炉缸侧壁受到不同程度的自然侵蚀。

1.2.2 炉缸侧壁非正常侵蚀

由于10号高炉炉缸砌筑施工时正处于冬季,炭砖与冷却壁之间密实程度不够,炉壳与冷却壁之间压浆不密实,造成生产过程中高温煤气流形成通道,高温煤气流窜到炉壳与冷却壁间;加之日常操作中冷却设备破损未得到及时更换,大量水进入炉缸形成水煤气,水煤气进入固有通道,导致炉缸侧壁热负荷急剧增加,使炉缸侧壁局部侵蚀加剧。

1.2.3 高炉后期操作因素导致侧壁侵蚀

在开炉生产过程中,炉前操作铁口深度控制不到位,或炮泥质量变差和波动导致铁口深度频繁波动,均会造成铁口区域泥包不稳定,甚至出现闷炮等现象,致使炉缸侧壁区域受损,加剧侧壁侵蚀。同时,高炉采用中心加焦模式生产,焦炭质量恶化且中心焦炭过多会造成中心死料柱增大,导致炉缸渣铁透液性下降,炉缸环流增加,形成炉缸侧壁局部侵蚀。

2 护炉措施

2.1 提高原燃料质量

坚持精料方针,同时为了更加适合当前高炉生产,打破“七分原料+三分操作”传统思维,调整为“五分原料+四分操作+一分设备管理”模式。10号高炉使用焦炭以化工自产为主,同时配少量外购焦炭,日常在关注焦炭灰分、挥发分、含硫量等化学指标的基础上,更加重视焦炭M40、M10、焦炭粒径、焦炭反应性CRI和焦炭反应后强度CSR等指标情况,结合高炉自身生产需求,不断提高对原燃料质量的要求,焦炭M40由89.0%提高到90.1%,M10由 5.8%降低到 5.4%,CRI由 24.2%降低到23.2%,CSR由63.7%提高到65.3%,焦炭平均粒径由50.8 mm提高到52.5 mm。焦炭质量的改善和稳定为高炉稳定顺行、活跃炉缸、减少炉缸环流提供了保障。

2.2 重视炉型和炉缸管理

合理的炉型是高炉长期稳定顺行和降低综合焦比的基础,高炉操作者不只要注重炉型管理,更重要的是保证长期合理的操作炉型。

2.2.1 建立高炉炉型诊断模型

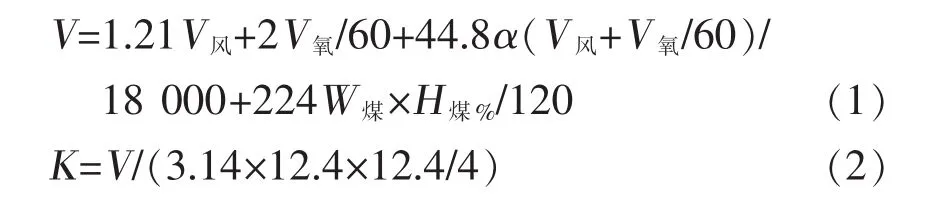

10号高炉通过建立高炉诊断模型和在炉身新增加8个方向的水温差和热负荷实时监控,逐渐摸索出适合高炉自身的相关参数。炉腹煤气量和炉腹煤气指数计算公式分别见式(1)、(2)。

式中,V为炉腹煤气量,m3/min;V风为高炉鼓风风量,m3/min;V氧为富氧量,m3/h;W煤为平均每小时喷吹煤量,t/h;H煤%为煤粉中 H 含量(质量分数),%;K为炉腹煤气指数,m/min。

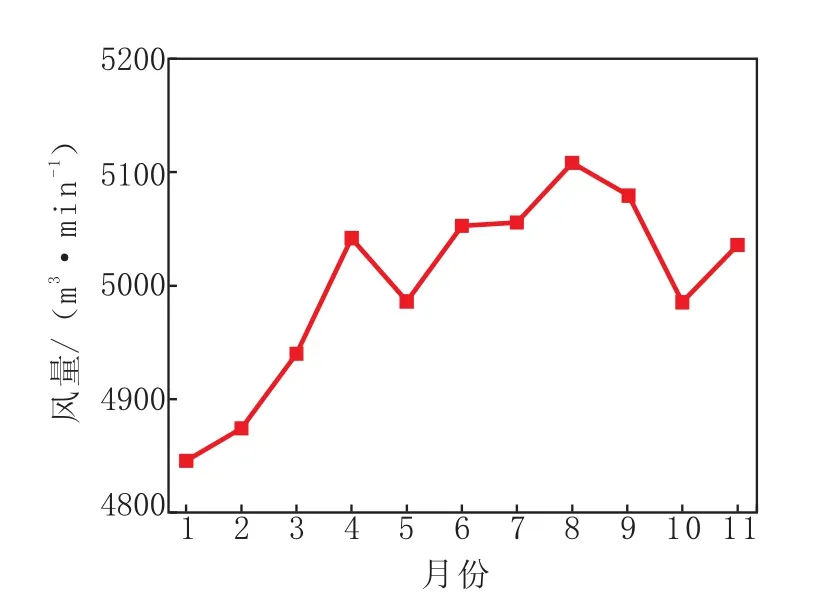

10号高炉坚持提高风压和增加风量,实现风压410 kPa、顶压235 kPa,风量由4 800 m3/min提升至5 100 m3/min,见图3。利用日常生产数据,通过公式(1)(2)计算,摸索出适合高炉的炉腹煤气量为6 500~7 000 m3/min,炉腹煤气指数为55~60 m/min,超出以上范围,高炉需要立即调整,避免长时间偏离合理范围后高炉出现炉况波动,导致炉缸不活跃。

图3 2018年10号高炉入炉风量变化趋势Fig.3 Change Trend of Blast Volume Charged into No.10 BF in 2018

2.2.2 加强炉缸状态管理

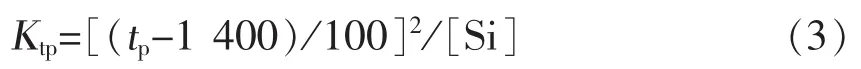

保持炉缸活跃性是高炉顺行、降低消耗的基础。高炉铁水物理热不达标、长期低炉温会导致炉缸不活跃。炉缸物理热指数计算公式见式(3)。

式中,Ktp为炉缸物理热指数;tp为每次铁的平均铁水温度,℃;[Si]为每次铁的平均铁水 Si含量,%。

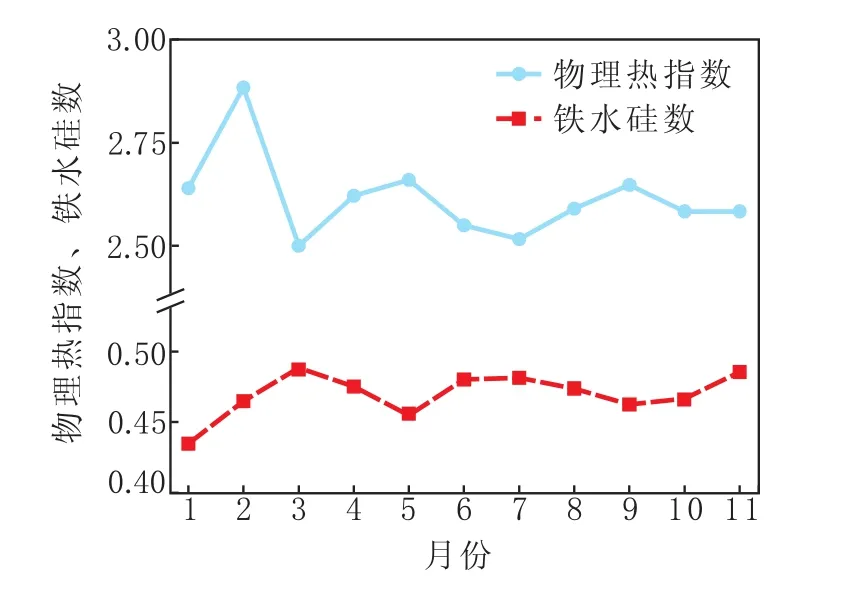

实践证明,铁水温度1 500~1 510℃、铁水Si含量0.4%~0.5%对保持炉缸活跃有利,10号高炉炉缸物理热Ktp的适宜范围为2.5~3.0。10号高炉物理热指数、铁水硅数变化趋势如图4所示。

图4 10号高炉物理热指数、铁水硅数变化趋势Fig.4 Change Trend of Physical Heat Index and Silicon Content in Molten Iron of No.10 BF

在日常操作中,10号高炉规定铁水Si含量在0.45%~0.55%,严禁长时间低炉温操作,保证风温1 190~1 200℃以上,首选通过调整煤量实现热量平衡,当煤量连续使用3 h后炉温和物理热仍不达标时,需调整焦炭负荷且必要时减风减氧控制强度,以保证炉温和铁水物理热达标,待炉温和物理热恢复正常水平后,焦炭负荷调整到正常水平。10号高炉实现炉温稳定率和合格率均达到90%以上。

2.3 细化炉前操作

2.3.1 炉前渣铁组织合理化

10号高炉细化炉前操作和操作制度的贯彻执行,加强设备维护和监管,避免设备故障影响高炉出铁节奏。同时,建立炉前耐材和炮泥管理规定,具体如下:

(1)保证日常主沟维护两供两备原则,铁口停下后必须保证12~15个工作日具备开铁口条件;

(2)高炉主沟通铁量必须达到合同要求,不能随意放砂口或停下;

(3)高炉铁口深度3.3~3.5 m,钻头直径53~57 mm,保证出铁流速 5.7~6.0 t/min,当高炉渣铁排放不及时,可以选择零间隔或者负间隔出铁,保证出净渣铁;

(4)建立炮泥跟踪和评价机制。记录高炉每次铁的炮泥打泥量、铁口深度、处理铁口时间、出铁流速、每次拔炮时间、是否使用氧气烧铁口以及是否折铁口等,利用全月数据评价炮泥是否满足高炉生产。

2.3.2 含钛炮泥炉缸侧壁局部护炉

铁水对TiC、TiN的润湿角比较小,因此铁水很容易润湿并粘附Ti(C,N),在铁水珠外形成一层Ti(C,N)薄壳,悬浮在渣铁界面。 由于 TiC、TiN 熔点高 (TiC熔点为3 150℃,TiN熔点为2 950℃,高于渣铁温度),只能呈半熔融或固相状态悬浮在铁口周围渣铁中及其界面处,出铁时会随着渣铁液面的下降逐步沉积到铁口周围的砖衬上,达到足够的沉积量后,在泥包周围砖衬上形成钛积保护层。

10号高炉采用一种特殊的含钛炮泥,这种含钛炮泥引入的反应催化剂可以大大降低TiO2的反应温度,铁水温度达到1 400℃以上即可启动反应,在炮泥中加入氮化物细粉,反应中N2析出,可以促进反应生成TiN。长期使用这种炮泥后可使铁口区域局部钛保护层的结构致密、硬度大、热阻性大、熔点高,附于铁口周围的砖衬或凝铁层之上,起到保护铁口区域的作用,有效降低铁口区域炉缸侧壁温度。

2.4 提高钒钛矿护炉效果

2.4.1 提高炉缸冷却能力

由于10号高炉采用炉缸和炉身一体式冷却模式,炉缸冷却能力不足。针对炉缸侧壁3号铁口温度高的情况,在其下方增加两台加压泵,对铁口区域的6根水管加压增加水量,增加局部区域的冷却强度,促进铁水中钛析出生成Ti(C,N)。同时,基于10号高炉炉底水冷管在炉基板上,炉底冷却能力高于其他高炉,为了减少铁水环流对侧壁的侵蚀,将炉底水量由原来的600 m3/h减少至500 m3/h。

2.4.2 长期使用钒钛矿护炉

10号高炉护炉期间铁中钛含量控制在0.100%~0.120%,后期由于炼钢要求Si+Ti<0.7%,高炉减少入炉钛量,将铁中钛含量控制在0.060%~0.090%,仍能满足护炉效果。同时,在护炉期间,终渣碱度由原来的1.16提升至1.18,促进渣中TiO2的还原,以达到护炉效果。

2.5 控制冷却设备破损及减少中心加焦比例

10号高炉为了减少冷却设备破损,进行了风口质量提升,加强煤枪状态管理,以及坏风口减水制度建设等工作,实现了全年坏风口数量的减少,避免了大量水进入炉缸影响炉缸长寿。10号高炉近年风口破损统计见表1,可以看出,风口破损数量逐年降低。

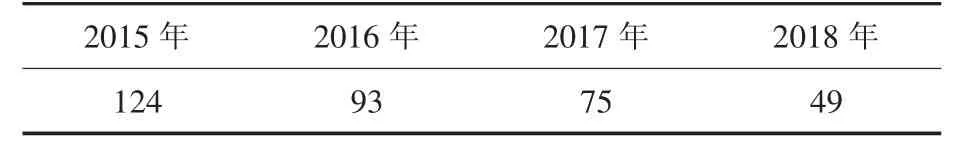

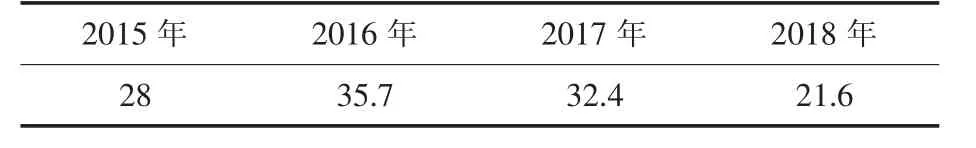

表1 10号高炉近年风口破损数量统计Table 1 Statistics of Damaged Number of Tuyeres of No.10 BF in Recent Years 个

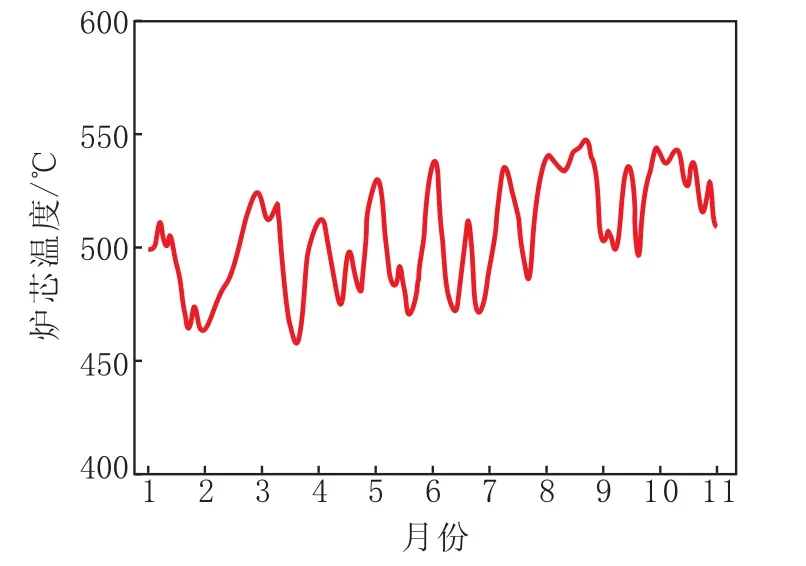

10号高炉优化布料制度,通过缩小下部风口面积和缩小布料平台采用5档布料增加风量,中心加焦比例大幅度下降(见表2),炉芯温度呈明显上升趋势(见图5),炉缸更加活跃,减少了炉缸中心死料柱,减少了渣铁环流带来的侧壁侵蚀。

表2 10号高炉近年中心加焦比例Table 2 Proportions of Adding Coke at Certer of No.10 BF in Recent Years %

图5 2018年10号高炉炉芯温度变化趋势Fig.5 Change Trend of Furnace Core Temperatures of No.10 BF in 2018

3 实践效果

通过采取上述措施,高炉近年来产能逐渐提升。2015-2018年10号高炉产能如表3所示。10号高炉2018年在确保炉缸长寿前提下实现了历史最好经济指标,入炉焦比315 kg/tFe,煤比162 kg/tFe,燃料比515 kg/tFe,日平均产量7 500 t/d(同年4月份实现日平均产量7 780 t/d),在炉缸长寿的基础上实现了产能的提升。

表3 2015-2018年10号高炉产能Table 3 Production Capacities of No.10 BF from 2015 to 2018 万t

4 结语

鞍钢股份有限公司炼铁总厂10号高炉针对炉缸长寿与高产能的问题,采取了提高原燃料质量,重视炉型和炉缸管理,细化炉前操作,提高钒钛矿护炉效果,控制冷却设备破损及减少中心加焦比例等措施,护炉效果明显,在炉缸长寿的基础上实现了产能的提升,值得参考和借鉴。