基于附加质量块的桥梁模态挠度预测方法研究

亓兴军, 孙绪法, 王珊珊, 曹三鹏

(1. 山东建筑大学 交通工程学院, 济南 250101; 2. 山东高速集团有限公司, 济南 250098)

随着计算机、采集系统等技术的发展,模态识别技术也得到了快速发展[1]。在实际的桥梁动力测试中,特别是以环境激励为前提的模态测试试验中,由于缺少激励力的信息,模态参数识别得到的是桥梁结构未经质量归一化的振型,要想得到质量归一化振型还需经过其他方法进行处理。

环境激励下模态测试与识别的试验模态分析技术是关于利用振动测试、信号处理和参数识别的方法,获得表征结构动态特性的模态参数的一种动态分析方法。在物理参数未知的情况下,由计算机对信号进行处理,通过参数识别找出振动系统的模态参数,建立结构的模态模型,非常直观地了解结构各阶模态振动的情况,可以为结构设计部门设计和改型提供结构动态基本参数,进行结构系统的振动特性分析,结构动力特性优化设计和修改等。

近年来,研究人员提出一些桥梁模态振型质量归一化方法[2-4],通过对采集的加速度时程响应数据运行模态分析获得桥梁结构基本模态参数。在一些已知试验振型点上添加质量块,从而实现对试验振型的质量归一化。Lo’ pez-Aenlle[5]以根部固结的悬臂梁为研究对象,阐述了基于质量变化的振型归一化计算方法;林贤坤等[6]通过动力学基础推导了几种基于质量变化的振型质量归一化方法,并通过有限元计算分析了这几种方法计算的精度以及影响振型归一化精度的各种因素。

针对桥梁结构振型质量归一化的问题,笔者采用16 m空心板单梁为试验梁,对基于附加质量块预测桥梁模态挠度的方法进行研究。首先,利用环境激励激振桥梁,采用模态识别方法识别桥梁频率与振型等模态参数,再通过附加质量块对桥梁振型归一化,计算出桥梁的位移柔度矩阵。利用位移柔度矩阵预测桥梁在静载试验荷载工况下控制截面的模态挠度,代替桥梁的实测静载挠度,从而结合现行规范评估桥梁的承载能力。

1 计算方法

1.1 振型质量归一化方法

(1)

(2)

式(2)减式(1)得到

(3)

设振型的相对变化量为Δφ,则有

(4)

将式(4)代入式(3)中可推出

(5)

(6)

(7)

模态振型是表示结构在各个振动测试点振动位移的比值,反应的是结构的固有特性,所以振型向量中各测点位移的比值是固定的。因此实测得到结构的各阶振型与质量归一化振型只相差一个振型质量归一化系数γ,可设

ψm=γφm, (m=1,2,3,4,…)

(8)

等式(6)两端同乘γ2,联立式(7)得

(9)

2ωm=2ω+Δω, (m=1,2,3,4, …)

(10)

(11)

(12)

1/(1-χ)根据泰勒展开式可得出1/(1-χ)=1+χ+o(χ2),因此式(12)可写为

(13)

假设Δφ=0,依据式(13)简化可得

(14)

在此假设下,振型质量归一化系数的计算公式为

(15)

上述给出了计算桥梁试验模态振型质量归一化的计算方法,式(15)保留了相对频率改变平方项。根据上述计算方法可知,在桥梁结构上施加质量块,可以改变桥梁结构的质量矩阵M,再利用质量矩阵相对改变量ΔM与质量块施加前后的桥梁结构的试验模态频率、振型计算出未施加质量块时桥梁结构试验模态振型质量归一化系数。从而实现对桥梁结构试验模态振型的质量归一化。基于附加质量块求振型归一化系数未使用桥梁结构的质量矩阵M,仅利用附加质量前后桥梁结构的频率与振型和相对质量矩阵改变量ΔM,具有方便、快捷、简单的特点。

1.2 模态柔度矩阵计算方法

(16)

式中:φi为第i阶实振型;ω为外部激励圆频率;ωi、ξi为第i阶圆频率和模态阻尼比。

当采用质量归一化振型时,位移柔度矩阵的计算公式可表示为

(17)

式中:Hd为结构模态位移柔度矩阵;φmi为第i阶质量归一化振型;ωi为第i阶圆频率,m为结构的总自由度数。

由结构的模态位移柔度矩阵Hd和静荷载f,可计算得结构的竖向挠度D,如式(18)所示。

D=Hd·f

(18)

由式(18)可知,模态柔度矩阵是由各阶模态参数叠加计算得到,并且结构高阶圆频率与其对应的模态参数对于柔度矩阵的贡献会明显减小。

因此,一般采用低阶模态参数即可得到比较精确的模态位移柔度矩阵[7-11]。

2 基于附加质量的试验研究

2.1 试验梁概况

以16 m跨径空心板单梁为试验对象,该片16 m空心板梁为某高速公路上运营多年的实际桥梁的一部分。原有截面由多片梁组成,对某高速公路改扩建工程的简支空心板梁桥进行切割,获取一片16 m单梁,该简支梁空心板桥初始设计荷载为汽车-超20,挂车-120。试验开始前试验梁损伤严重,跨中和梁底均存在裂缝,最大裂缝宽度0.6 mm。试验梁表面部分裂缝如图1所示。

图1 试验梁初始裂缝Fig.1 Initial cracks of test beam

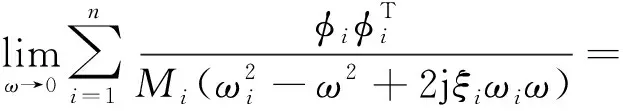

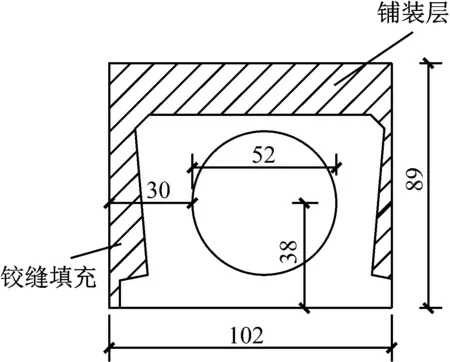

该空心板试验梁全长15.94 m,两支座之间的计算跨径为15.38 m,两端各有0.28 m的悬臂端。实际测量出的空心板截面尺寸如图2所示。主梁材料为C40混凝土。试验梁总体图如图3所示。

图2 空心板截面尺寸(cm)Fig.2 Sectional dimensions of hollow slab (cm)

图3 试验梁总体图Fig.3 Overall view of test beam

2.2 环境激励下的模态试验

为了获得16 m跨径空心板单梁的试验模态频率与振型,利用地脉动等环境激励,对16 m跨径空心板单梁实施模态测试试验。在试验梁顶部布置8个竖向测点,现场试验梁拾振器布置如图4所示。模态测试试验采用TST3828E动静态信号测试分析系统和型号为BY-S07的拾振器进行数据采集。拾振器与数据系统采集分析仪连接,拾振器在试验梁上具体位置布置如图5所示。数据采集频率为500 Hz,采集时间为25 min。因采用地脉动等环境激励,所以无法获得输入信息,在此仅采用输出响应进行模态识别[12-14]。

图4 拾振器现场布置图Fig.4 Schematic diagram of the site layout of the vibration pickup

(a) 5个传感器布置位置

(b) 8个传感器布置位置图5 拾振器布置位置图(m)Fig.5 Vibration pickup layout location diagrams(m)

试验梁分别在施加附加质量块前和附加质量块后进行环境激励下的模态测试试验,以计算振型归一化系数。分别在试验梁相应位置放置质量块,设计了8个附加质量工况。

附加质量工况1:在试验梁11L/16位置放置1 t质量块;现场试验质量块放置附加质量块布置位置示意图,如图6(a)和图7(a)所示。

(a) 工况一质量块布置

(b) 工况二质量块布置

(c) 工况三质量块布置

(d) 工况四质量块布置

(e) 工况五质量块布置

(f) 工况六质量块布置

(g) 工况七质量块布置

(a) 工况一质量块布置

(b) 工况二质量块布置

(c) 工况三质量块布置

(d) 工况四、八质量块布置

(e) 工况五、工况七质量块布置

(f) 工况六质量块布置图7 附加质量块布置位置(m)Fig.7 Schematic diagram of the placement of additional mass blocks (m)

附加质量工况2:在试验梁5L/16、11L/16位置分别放置各1 t质量块;现场试验质量块放置附加质量块布置位置示意图,如图6(b)和图7(b)所示。

附加质量工况3:在试验梁5L/16、13L/16位置分别放置各1 t质量块;现场试验质量块放置附加质量块布置位置示意图,如图6(c)和图7(c)所示。

附加质量工况4:在试验梁3L/16、13L/16位置分别放置各1 t质量块;现场试验质量块放置附加质量块布置位置示意图,如图6(d)和图7(d)所示。

附加质量工况5:在试验梁3L/16、11L/16、13L/16位置分别放置各1 t质量块;现场试验质量块放置附加质量块布置位置示意图,如图6(e)和图7(e)所示。

附加质量工况6:在试验梁5L/16、11L/16、13L/16位置分别放置各1 t质量块;现场试验质量块放置附加质量块布置位置示意图,如图6(f)和图7(f)所示。

附加质量工况7:在试验梁3L/16、11L/16、13L/16位置分别放置各2 t、1 t、1 t质量块;现场试验质量块放置附加质量块布置位置示意图,如图6(g)和图7(e)所示。

附加质量工况8:在试验梁3L/16、13L/16位置分别放置各2 t质量块。现场试验质量块放置附加质量块布置位置示意图,如图6(h)和图7(d)所示。

现场试验附加质量块在试验梁上的位置如图6所示。

各个附加质量工况附加质量块在试验梁上的位置如图7所示。

测得16 m试验梁在未附加质量块和附加质量工况下8个测点的加速度时程响应后,应用模态分析技术EFDD、IIR、SSI等模态识别方法,对8个测点时程响应数据进行模态识别,得到该16 m试验梁的实测模态参数。

利用Coinv DASP V11软件对采集的未附加质量块和附加质量块工况的加速度时程响应进行模态分析,获得基本模态参数。未附加质量块和附加质量工况1至附加质量工况8在DASP-V11软件中利用EFDD识别方法的实测单梁振型曲线如图8所示。

(a) 附加质量工况1~附加质量工况8一阶振型图

(b) 附加质量工况1~附加质量工况8二阶振型图图8 附加质量工况实测单梁振型Fig.8 Measured single beam vibration mode under additional mass conditions

结合模态振型识别结果与其对应的模型理论振型结果计算MAC值,MAC越接近于1表示两个模态振型的相关度高,即表示模态识别结果越好。MAC计算结果如表1所示。

表1 MAC计算结果Tab.1 MAC calculation results

该16 m跨径空心板试验梁利用8个拾振器的实测第三阶振型识别较为困难,精度较差。原因在于附加质量块工况模态测试试验在室内实验室完成,仅由地脉动等环境因素激振桥梁,激振能量较小,难以获得实测第三阶振型。

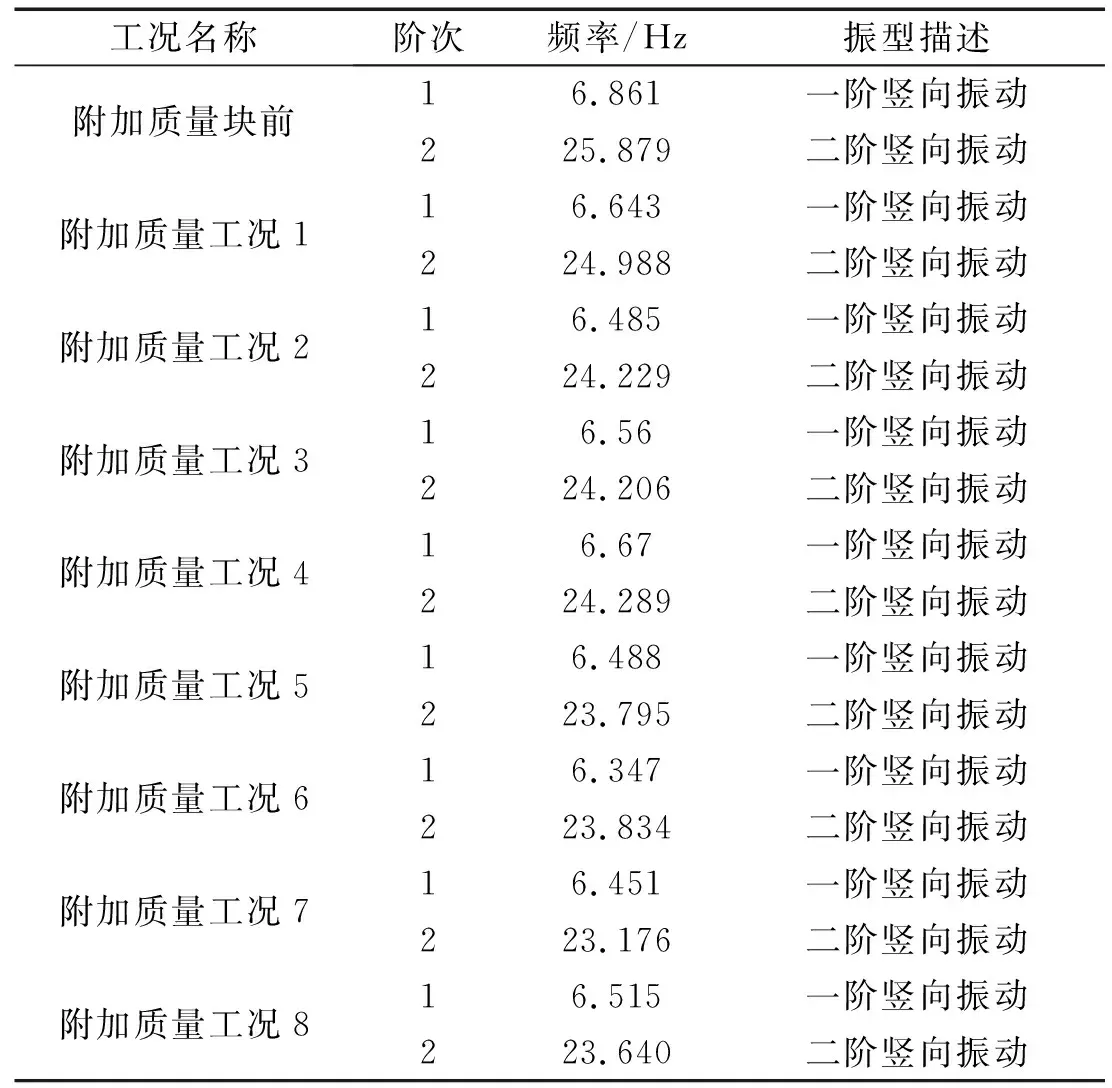

附加质量前后各工况的模态频率如表2所示。附加质量工况振型图如图8所示。

表2 试验梁模态识别结果Tab.2 Modal recognition results of test beam

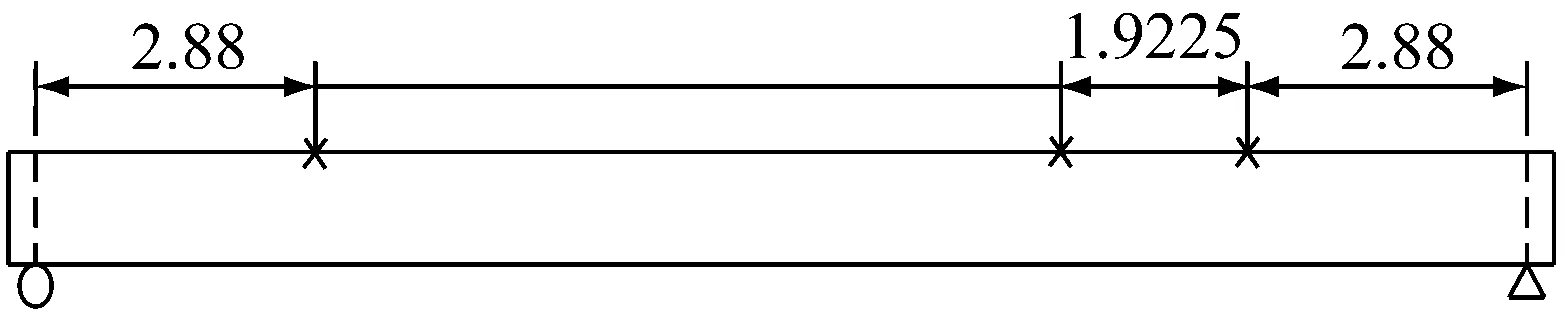

2.3 试验梁现场试验

对16 m单梁进行静力加载试验,静力加载试验采用分点式加载方式,通过分配梁将外荷载传递到混凝土梁上。加载位置如图9所示。

图9 试验梁加载位置(m)Fig.9 Loading position of test beam(m)

为了获得试验梁在静力荷载作用下的变形,采用DH3816 N静态应变测试系统进行数据采集,现场试验静态应变仪接线如图10所示。位移测量使用型号为YWD型位移传感器和TST100A应变式位移计。YWD型位移传感器采用半桥接线方式,每毫米的变化量不超过3 με/mm,其可在静态、准静态和低频动态下工作。TST100A应变式位移计采用全桥接线方式,测试精度高,可与通用的静态应变测试系统接配。试验现场位移传感器安装如图11所示。

图10 静态应变仪Fig.10 Static strain gauge

图11 位移传感器Fig.11 Displacement sensor

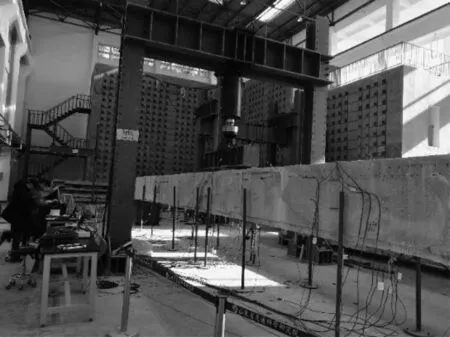

采用邦威加载仪器在试验梁上施加静力荷载,通过位移传感器测量支座沉降和挠度值。试验过程中通过静态应变测试系统测量试验加载过程中每级荷载作用下的挠度等数据。现场数据测量情况如图12所示。

图12 现场数据测试情况Fig.12 Field data test situation

设计试验梁静力荷载试验,静力试验加载方案如表3所示。

表3 静力荷载试验加载方案Tab.3 Static load test loading plan

在竖向荷载施加过程中,按照表3步骤进行加载。正式加载前,需要对试验梁进行预加载,主要目的是消除支座与梁体及分配梁与梁体间的缝隙,减小其给试验结果带来的误差;检查静态测试应变仪是否能够正常工作;测量每级荷载作用下试验梁挠度情况,以此确定试验设备和测量系统是否正常工作,如果发现问题,需及时查找原因。正式加载过程中,每级荷载重复采集 2次数据,当数据稳定后,进行下一级加载。

主梁测试截面包括两个支点截面、L/4截面、3L/4截面、L/2截面,测试截面布置如图13所示。

图13 测试截面位置示意图(m)Fig.13 Schematic diagram of the position of the test section(m)

依据静力荷载试验测得各个测试截面在不同荷载等级下产生的挠度,画出测试截面荷载位移曲线如图14所示。从图14可知,试验梁的初始损伤较严重,在加载开始后由弹性状态逐步快速地进入塑性状态,在试验荷载超过10 t后已经是明显的非线性曲线。

图14 测试截面荷载位移曲线Fig.14 Test section load displacement curve

2.4 基于附加质量的试验振型质量归一化及模态挠度计算

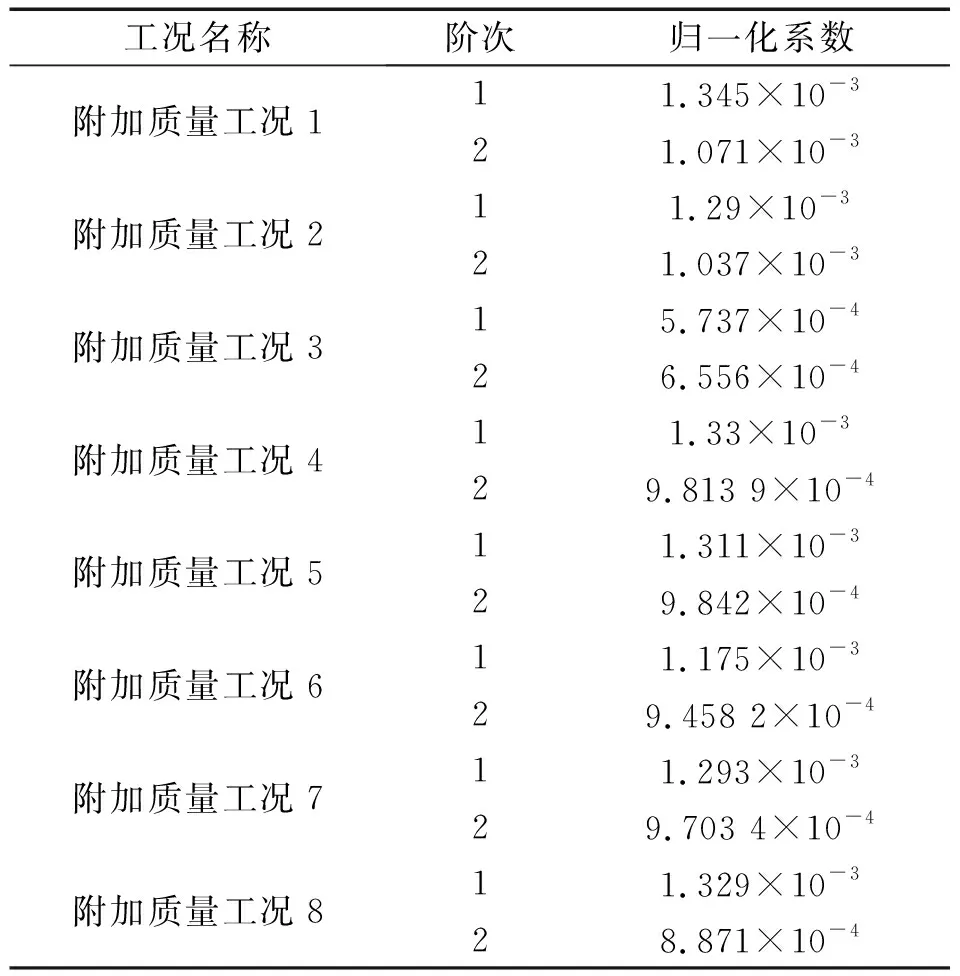

在环境激励下获得了附加质量前后试验模态振型已在“2.2”节说明,依据式(15)可计算振型质量归一化系数。

利用式(15)计算出附加质量工况1~工况8的归一化系数如表4所示。

表4 质量归一化系数Tab.4 Mass normalization coefficient

由模态柔度矩阵理论可知,模态参数对柔度矩阵的贡献随着模态频率的增加而减少。因此,可利用少数低阶模态参数对柔度矩阵做出良好估计。故利用前两阶模态频率和振型计算出每个附加质量工况下的模态挠度。利用“1.1”节及“1.2”节所述方法计算出各控制截面模态挠度,如图15所示。

(a) 1/4截面附加质量工况模态挠度

(b) 1/2截面附加质量工况模态挠度

(c) 3/4截面附加质量工况模态挠度图15 各个工况模态挠度Fig.15 Modal deflection of various working conditions

2.5 测试数据结果分析

2.5.1 传感器数量对预测精度的影响

针对质量块的施加情形,研究在图5传感器布置的方式下的模态挠度预测精度。比较5个传感器和8个传感器在附加质量工况1~工况7计算所得的模态挠度与实测挠度的相对误差,结果如表5所示。

表5 不同传感器数量下预测精度Tab.5 Prediction accuracy under different number of sensors

从表5可知,采用5个传感器计算所得的L/4截面、3L截面的模态挠度与实测静挠度在0~8 t内预测精度基本等于8个传感器,5个传感器在L/2截面的模态挠度与实测相对误差略大于8个传感器,在0~10 t内相对误差在10%以内,满足工程精度要求。因此,5个传感器与8个传感器模态挠度预测精度基本一致。

2.5.2 实测静挠度与模态挠度结果分析

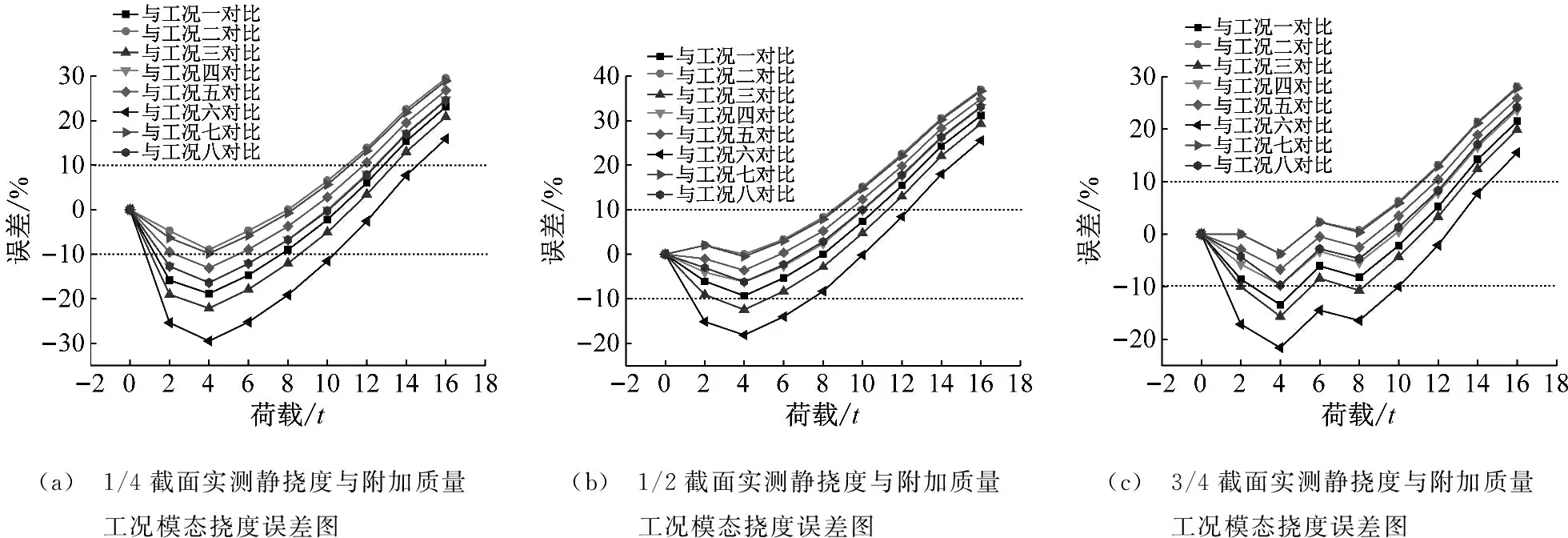

利用“2.4.2”节计算的试验模态挠度,与“2.3”节现场试验获得的静挠度实测值进行对比,得出二者相对误差。对比分析结果如图16所示。

图16 实测静挠度与附加质量工况模态挠度相对误差图Fig.16 Relative error diagram of measured static deflection and modal deflection under additional mass conditions

由图16可知,各级荷载下误差大小不同表明质量块的数量对于计算质量归一化系数有一定影响,即会对预测的模态挠度值有影响。图16的L/4、L/2和3L/4三个控制截面误差对比分析图中分别画出-10%和10%两条误差分割线,以此判断是否满足工程精度(暂定小于10%)的要求。L/4截面在0~10 t由附加质量工况2、附加质量工况5、附加质量工况7预测的模态挠度基本满足小于10%的工程精度要求。其余工况误差较大,原因可能在于L/4截面的位移传感器安装误差。从图16中L/2截面和3L/4截面相对误差对比分析可以看出,在0~10 t内,除附加质量工况6预测的模态挠度较差外,其余工况相对误差基本满足-10%~10%。在相同质量占比同为10.7%且都为施加三点附加质量块的情形下,附加质量工况5模态挠度预测精度高于附加质量工况6模态挠度预测精度,附加质量工况5中附加质量块更接近于支座位置。当质量占比相同且在试验梁上具有相同个数的附加质量位置点时,附加质量点的布置越接近支座,则精度越高。

通过在16 m单梁上施加质量块改变桥梁的质量矩阵和模态参数,从而实现对各阶试验模态振型的质量归一化。附加质量工况1~附加质量工况8的质量占比分别为3.6%、7.1%、7.1%、7.1%、10.7%、10.7%、14.3%、14.3%。通过附加质量工况5预测的模态挠度最接近实测静挠度值(见图16),故质量块应占梁体总质量约10%。

L/4、L/2和3L/4三个控制截面在0~10 t内的相对误差值基本小于10%,满足工程精度(小于10%)要求,在10 t之后,模态挠度预测相对误差越来越大,原因在于16 m试验梁在静力加载前已损伤严重,表面存在损伤裂缝,静力竖向荷载在超过10 t后,裂缝由闭合变为张开,试验梁迅速进入非线性阶段,而模态挠度处于线弹性范围内,故实测静挠度与模态挠度的相对误差超过10%。

2.5.3 不同附加质量方式结果对比

将“2.5.1”节中各工况计算得到的相对误差详细分析对比,研究不同工况加载方式对计算结果精度的影响。对比结果如图17所示。

图17 实测静挠度和工况7、工况8模态挠度相对误差比较图Fig.17 Comparison chart of relative error between measured static deflection and working condition 7and 8 modal deflection

质量块的数量和其布置方式会引起模态挠度预测精度的变化,从图17可知,L/4、L/2和3L/4三个控制截面误差对比分析图中分别画出-10%和10%两条误差分割线,以此判断是否满足工程精度(小于10%)的要求。

附加质量工况7在试验梁的两个位置点施加质量块,附加质量工况8在试验梁三个位置点施加质量块,质量占比都为14.7%。从图17三个截面误差对比分析图中可知,附加质量工况7模态挠度预测在0~10 t内相对误差处于-10%~10%,且在同一荷载等级下,附加质量工况7模态挠度预测精度优于附加质量工况8模态挠度预测精度。因此在相同质量占比的情况下,三点附加质量优于两点附加质量,即附加质量工况7预测的模态挠度精度优于附加质量工况8。故在附加质量占比相同条件下,多个小质量块预测模态挠度精度优于少个大质量块。

在试验模态挠度的计算中,采取施加质量块求振型归一化系数并预测试验梁模态挠度的方法,基本能满足工程精度要求。本方法可以结合桥梁静力荷载试验进行实际桥梁承载力的评定。

3 结 论

本文以某预应力混凝土简支单梁为研究对象,通过环境激励振动试验获得施加质量块前后的试验模态参数,推导包含相对频率改变平方项的振型质量归一化计算公式测试桥梁结构柔度矩阵,预测计算桥梁结构在竖向荷载作用下的3个控制截面的试验模态挠度,并设计试验梁静力加载试验,获得试验弹性静挠度。分析质量块施加在试验梁不同位置对模态挠度预测精度的影响,得出以下结论:

(1) 在环境激励作用下,利用5个传感器与8个传感器识别得到的模态参数均能得到满足工程精度的模态挠度,两种传感器布置方式下模态挠度预测精度基本一致。

(2) 基于包含相对频率改变平方项的附加质量法和模态柔度矩阵法可用于计算桥梁结构的模态挠度,满足工程精度(小于10%),可代替实测静挠度值。与传统荷载试验相比较,只需对桥梁结构进行模态测试试验,即可利用计算出的静挠度评估桥梁的状态,具有简单、试验成本低的优点。

(3) 为了获得较高的模态挠度预测精度,附加质量不宜过大,施加的质量块质量应占梁体总质量的约10%。基于包含相对频率改变平方项的附加质量法和模态柔度矩阵法可用于其他跨径的桥梁,在实际工程应用中,施加的质量块占桥梁主体结构总质量的约10%。

(4) 附加质量位置显著影响预测模态挠度的计算精度,比较两个附加质量工况预测的模态挠度与实测静挠度的相对误差。附加质量工况7预测的模态挠度精度优于附加质量工况8。故在附加质量占比相同条件下,多个小质量块预测模态挠度精度优于少个大质量块。

(5) 低阶竖向模态振型对柔度矩阵的贡献较大,对于简直单梁,采用八分点的8个加速度传感器,第三阶竖向振型的测试较为困难,测试精度较差。本文利用前两阶竖向振型即可较为精确的对模态挠度进行预测,但为了模态挠度的预测更接近于实测静挠度,应尽可能获得更多阶的模态参数。