面板堆石坝挤压边墙垫层料同步施工机械研究

曾 昭 高, 王 开 贵, 孙 啸, 路 学 莹

(1.中国水利水电第七工程局有限公司,四川 成都 610213;2.河海大学,江苏 南京 211100)

1 概 述

众所周知,面板堆石坝坝体填筑压实质量是保障大坝长效安全运行的关键,是面板堆石坝施工质量控制和管理的重要内容。近年来,面板堆石坝工程广泛应用1999年由巴西埃塔坝(ITA)工程中提出的挤压式混凝土边墙技术[1]用以代替传统的“斜坡碾+砂浆固坡”方式,有效避免了垫层料超填、削坡、斜坡碾压、砂浆固坡等繁琐工序[2],优化了施工技术,降低了施工成本。

虽然挤压式混凝土边墙技术在一定程度上优化了施工工艺[3],但在实际应用中仍存在两方面问题:(1)施工时通常先进行挤压边墙的整体成型,随后进行垫层料的摊铺和碾压操作。而垫层料碾压为防止大型碾压机具对挤压边墙造成侧向变形又分成两个区域进行碾压,即在离挤压边墙20 cm安全区域外采用自行式振动平碾进行大规模碾压,在20 cm安全区域内采取平板振动夯进行压实。由此可见:分三道工序进行挤压边墙浇筑和垫层料摊铺碾压费工费时,同时给仓面的施工组织和机具调度制造了困难;(2)由于挤压边墙是在垫层料施工前完成,因此,在垫层料铺筑时既要注意不能对已成型的挤压边墙造成破坏,又要保证垫层料的碾压质量以及垫层料和挤压边墙交界处的紧密结合,确保挤压边墙与坝体同步沉降、协调变形,防止局部脱空带来的质量隐患,对施工质量提出了更高的标准和要求,在实际施工过程中存在一定困难。

挤压边墙施工法是在坝体每层垫层料填筑前用挤压边墙机沿坝体上游填筑边线制作出梯形断面的半透水混凝土墙(在与两岸岸坡相接部位采用人工立模现浇),一般与垫层料压实层同高,待混凝土边墙达到一定强度后,在边墙内侧铺填垫层料、用振动碾沿坝轴线方向进行平面碾压,碾压合格后再重复以上工序[4]。阐述了通过自主研发设计的混凝土面板坝边墙挤压-垫层碾压同步施工机械装置进行挤压边墙浇筑和垫层料摊铺碾压同步施工的过程。该施工机械在工程现场进行了试验段施工,对垫层料碾压质量和边墙垫层料交界处的结合效果进行了测试与评价。

2 边墙挤压-垫层碾压同步施工机械的研制

2.1 混凝土挤压边墙施工

混凝土挤压边墙是由挤压边墙机沿设计断面挤压形成连续、半透水性的混凝土边墙,其断面为不对称梯形, 通常尺寸为:高40 cm,顶宽10 cm,底宽71 cm,上游坡比为1∶1.4,下游坡比为8∶1。锅浪跷水电站面板堆石坝亦采用此种型式。实践经验表明:这种断面形式有利于挤压成型,亦可满足垫层料铺填碾压的约束要求[5]。

施工时通常先进行挤压边墙的整体成型,将挤压边墙机的行进速度控制在40~60 m/h之间。面板堆石坝的边墙长度随坝高升高逐渐变长,将其平均后单层长度约为200 m左右。因此,完成挤压边墙操作一般需耗时3~5 h。此后进行垫层料的摊铺和碾压操作,其中摊铺时间视垫层料区域和摊铺机具而定,一般需耗时3~5 h,而垫层料的碾压为保障碾压质量需控制机具的行进速度,完成垫层料碾压至少耗时2 h。由此可见:分三道工序进行挤压边墙浇筑和垫层料碾压费工费时且其仓面施工组织和机具调度困难。若能同时进行安全区域内的垫层料碾压和挤压边墙浇筑,将显著提高施工效率,创造出更好的经济效益。鉴于此,项目部成立了课题组对垫层料碾压与挤压边墙同步施工设备进行研发。

2.2 同步施工机械的设计与制作

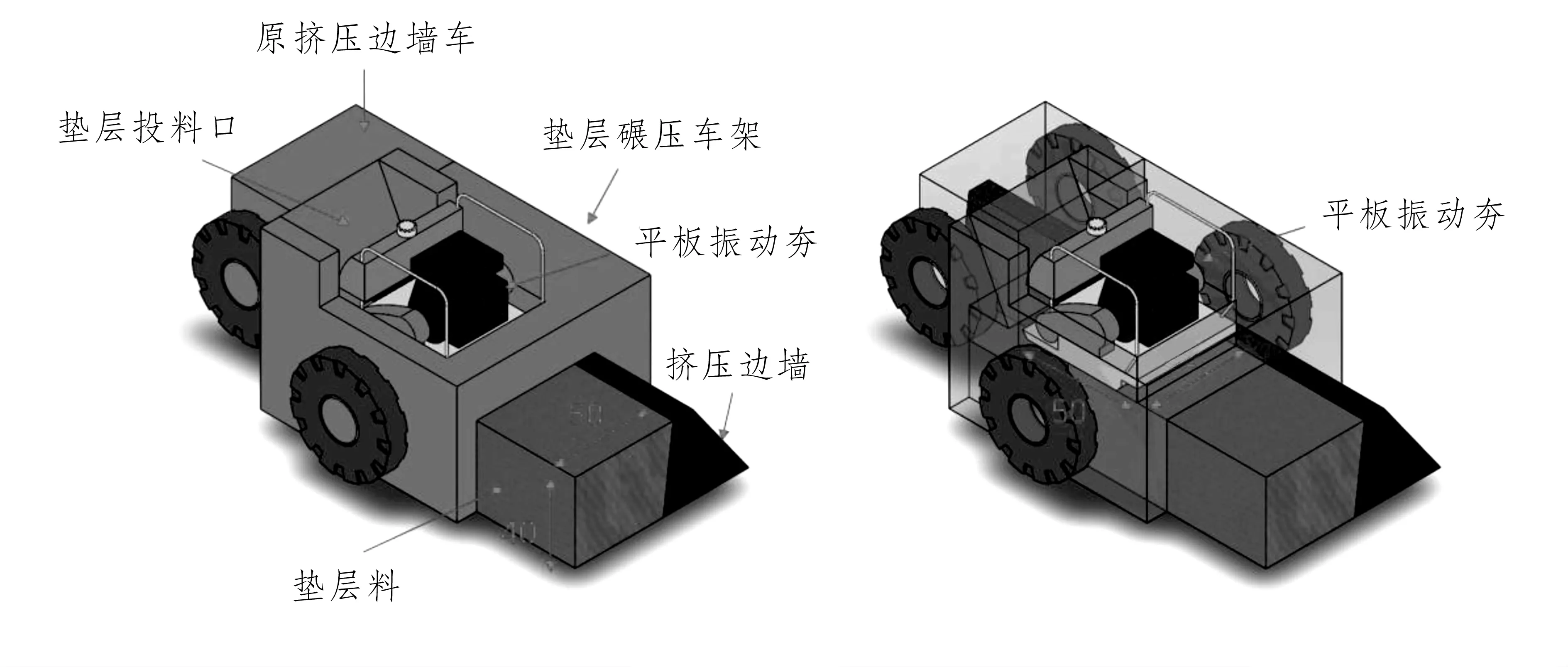

研究发现:垫层料最佳碾压速度和挤压边墙机的行走速度较为一致,因此而考虑在挤压边墙机后加装拖曳式垫层碾压车并安装平板振动夯作为同步施工设备。同步施工设备由车架和平板振动夯两部分组成,车架随边墙机缓慢行进,但较挤压边墙机略宽。车架下部中空,右侧采用挤压边墙的梯形造型通过斜坡护板对刚成型的边墙进行约束和保护,其上部开敞并设进料口和平板振动夯,固定平板振动夯的高度使其与边墙顶部齐平。垫层料碾压与挤压边墙同步施工设备的组成构造见图1。所填入的垫层料受平板振动夯碾压后堆实在车架下部左侧,形成(长)50 cm×(宽)50 cm×(深)40 cm的条带。

图1 垫层料碾压与挤压边墙同步施工设备组成构造图

在图1基础上,技术人员对其细部进行了精细化设计。垫层料碾压与挤压边墙同步施工设备精细设计情况见图2。同时,考虑到实际应用时可能遇到的问题并进行了相应的改造:①由于挤压边墙机挤出边墙的尺寸可能存在偏差,故将挤压边墙两侧的护坡挡板改进为斜度可调的挡板,该挡板可以根据实际尺寸灵活调节,从而防止其破坏刚成型的边墙;②在夯机前部增加碾轴,对填入的垫层料先进行预碾,同时控制垫层料的填入高度,使垫层料能够被夯机压实到与边墙相同的高度;③夯机与机架之间采用软连接以方便调整碾轴、提起夯机进行预填料,同时减小机架的振动、提高夯机的夯实效率;④尾部加装挡板,防止新碾的垫层料倒塌;⑤将侧轮改进为高度可调式以适应其在挤压边墙的斜面上行走。

图2 垫层料碾压与挤压边墙同步施工设备精细设计图

所研发的面板坝边墙挤压-垫层碾压同步施工机械设备的组成为:拖曳式车架、平板振动夯、液压控制器、料斗、护坡和车轮。

2.3 室内测试试验

为了检验边墙挤压-垫层碾压同步施工机械设备运行状态下挤压边墙是否发生位移和变形以及平板夯对于动力系统的助力情况,对该机械进行了室内测试试验。

(1)挤压边墙的制作。挤压边墙混凝土配合比与工程现场所用配合比相同,断面尺寸与工程现场的实际情况一致,模拟试验段长2 m,由两段1 m长的挤压边墙拼接而成。将C5混凝土搅拌后装入挤压边墙试验段模具中,采用锤击夯实法夯实,对每个夯实点由20 kg的铁块从高10 cm处落下夯实。当混凝土填至模具体积1/2时采用平板夯振动碾压,每次时长约为20 s,直至混凝土面夯实完毕。

挤压边墙混凝土填装完毕3 h脱模,其表面大部分光滑平整、无松散垮塌现象。

边墙挤压-垫层碾压同步施工机械设备与挤压边墙试验段摆放方向相同,通过液压升降装备调整同步碾压设备的高度,使护坡导板与挤压边墙试验段的上游坡面紧紧相贴。

(2)垫层料夯压试验。垫层料采用比例约为1∶1的机制砂和石子,填装砂石料时先后填入机制砂和石子,人工搅拌均匀,填装部分宽50 cm,高45 cm,长200 cm,体积为0.45 m3。

垫层砂石料填装完毕将平板振动夯置于其上方,通过扣环和钢铰链固定在边墙挤压-垫层碾压同步施工机械设备上,以达到平板振动夯与碾压同步施工设备同时前进的目的。

平板振动夯固定后,在无前进动力的情况下启动平板振动夯,观察边墙挤压-垫层碾压同步施工机械设备的前进状况与挤压边墙的侧移和变形情况。结果表明:夯压过程中边墙完整性良好,夯实情况满足要求,机械前进无障碍,所需动力小。

3 同步施工机械现场试验

3.1 试验内容及步骤

该机械在四川省某面板堆石坝现场进行了试验段施工测试,其内容包括:边墙挤压-垫层碾压同步施工、垫层料碾压质量评价、边墙垫层料交界处密实度检测,具体步骤为:

首先使用液压调节器将边墙挤压-垫层碾压同步施工机械装置两侧车轮高度根据场地状况进行调节,使拖曳式车架两侧水平,保证车架底部不刮蹭施工仓面;调整车架前部连接装置的高度,使车架前后保持水平,车架护坡面与挤压边墙机边墙坡面对齐;此后,将车架连接装置焊接于挤压边墙机尾部。边墙挤压-垫层碾压同步施工机械装置与挤压边墙机的连接情况见图3。

图3 边墙挤压-垫层碾压同步施工机械装置与挤压边墙机连接示意图

将挤压边墙机入料口填满挤压边墙料,同步施工机械料斗中填满垫层料,并在平板振动夯下部填入45 cm高的垫层料,使平板振动夯具有有效支撑。将平板振动夯安置于铺好的垫层料上部,并将其通过四个活动扣环连接到同步施工机械的拖曳式车架上。

进行边墙挤压-垫层碾压同步施工时需先同步开启挤压边墙机和平板振动夯,平板振动夯的工作功率为2.5 kW;将边墙机的行驶速度保持在40 m/h,控制挤压边墙机的喂料速度,同时向同步施工机械的料斗内喂料以保障垫层料同步摊铺碾压施工。

施工完成后,卸下平板振动夯,观察边墙的完整性;对垫层料密实度采用灌水法校核;采用超声波检测仪器检测边墙与垫层料交界处是否存在脱空。

3.2 试验段施工效果评价

(1)边墙完整性。通过现场试验观察,边墙未发生位移、弯曲、垮塌现象,同步碾压的垫层料上表面与边墙上表面齐平,表面肉眼观察密实度良好,坡角处无松散垮塌现象。由此可见,同步施工装置所设计的护坡系统能够保护边墙不致于发生破环。

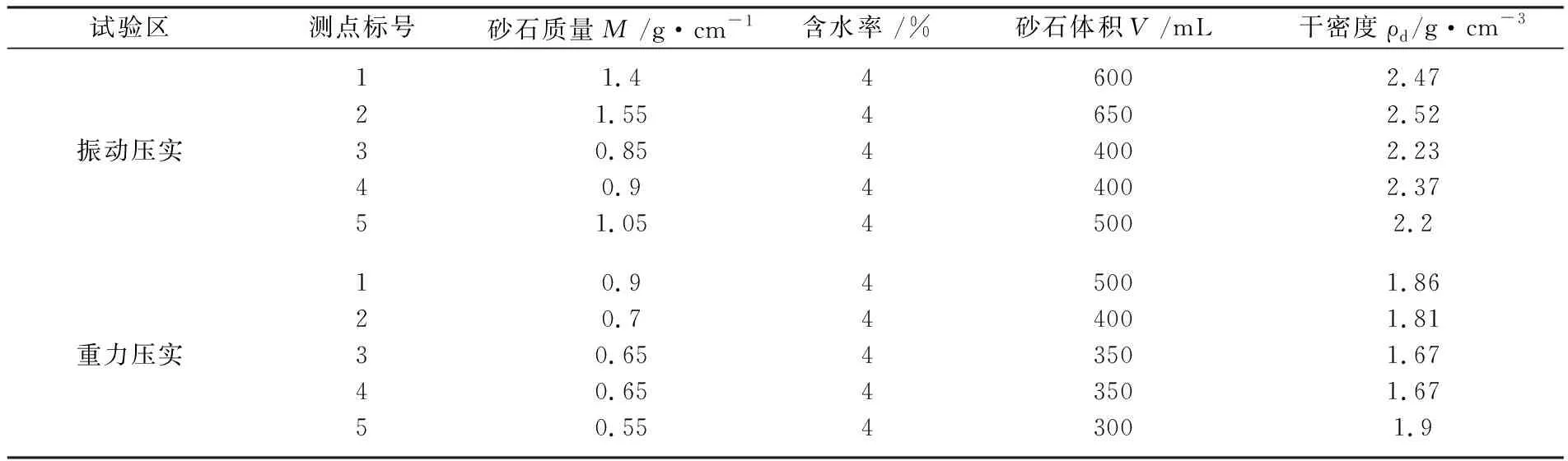

(2)垫层料压实度。在4 m试验段中设置振动夯重力压实段2 m与振动夯振动压实段2 m并进行对比,对表层20 cm厚度的垫层料每隔40 cm选取一个测点,对下层20 cm厚度的垫层料每隔60 cm选取一个测点。采用灌水法结合含湿率仪测试压实后表层垫层料和深层垫层料的干密度,垫层料碾压表层干密度情况见表1,垫层料碾压下部干密度情况见表2。由表1、2可知:仅靠自重对垫层料碾压时其干密度明显较低,无法达到控制指标2.35 g/cm3的要求;当使用振动夯碾压时其表层垫层料只有局部干密度略低于控制指标,深层垫层料碾压效果较差,其无法达到控制指标要求。

表1 垫层料碾压表层干密度表

表2 垫层料碾压下部干密度表

(3)垫层料与边墙结合面检测。采用超声波成像仪器检测垫层料与边墙混凝土之间的结合程度,其工作原理是利用超声波阵列发射和接收波计算并分析介质的密实情况并成像。将4 m挤压边墙试验段划分为两排,每排24个网格中每6个为一组,其中1~12为振动压实区,13~24为重力压实区,测得超声波成像图。对成像图进行分析表明:振动压实区挤压边墙的密实度和垫层料的压实效果更好,垫层料与边墙结合更紧密。通过1~6段与7~12段效果对比得知振动夯刚开机时压实效果不太理想,因此,在实际应用时应在开机稳定一段时间后再开始作业。第二排即深层垫层料区域检测图像中密实度较差的范围较大,表明深层垫层料碾压质量较差。

4 第二代边墙挤压-垫层料同步分层碾压施工机械的研制及现场试验

4.1 垫层料同步分层碾压施工机械的研制

通过现场试验测试边墙挤压-垫层碾压同步施工机械发现其存在两方面问题:(1)平板振动夯对深层垫层料的夯实程度不够,导致深层垫层料的密实度较差,与边墙结合存在缺陷;(2)同步施工机械紧密连接于边墙挤压机后使得两者料斗位置相近,当使用机械上料方式时两台机械间存在空间干扰。基于此,技术人员研制了垫层料同步分层碾压施工机械。采用两台小型单轮碾压机分两层碾压垫层料以解决压实度问题,单台幅宽60 cm,激振力为15 kN,前部振动碾置于料斗内距地面20 cm处,用于碾压深层垫层料,后部振动碾置于机架后部距地面40 cm处,用于碾压表层垫层料;通过两台自带驱动的单轮碾压机实现施工机械调速自行走,改进为机械驱动自动行走方式使得该机械可以与边墙挤压机拉开作业距离、便于使用机械上料以提高施工效率。第二代同步施工机械设计情况见图4。

图4 第二代同步施工机械设计图

4.2 现场试验内容及步骤

改进后的机械在四川省某面板堆石坝现场进行了试验段施工测试,其内容包括垫层料分层碾压施工、垫层料碾压质量评价、边墙垫层料交界处密实度检测,具体步骤为:

利用挤压边墙机挤压出成型边墙,将分层碾压机调运至边墙试验段一端,使用液压调节器将装置两侧的车轮高度根据场地状况进行调节,调整挡板使其贴合边墙内侧以避免垫层料和边墙结合面处出现脱空,利用挖掘机铲斗将垫层料填入分层碾压机投料口中,依靠振动碾压的反作用力以及人工拖拽的方式驱动机械向前行走。

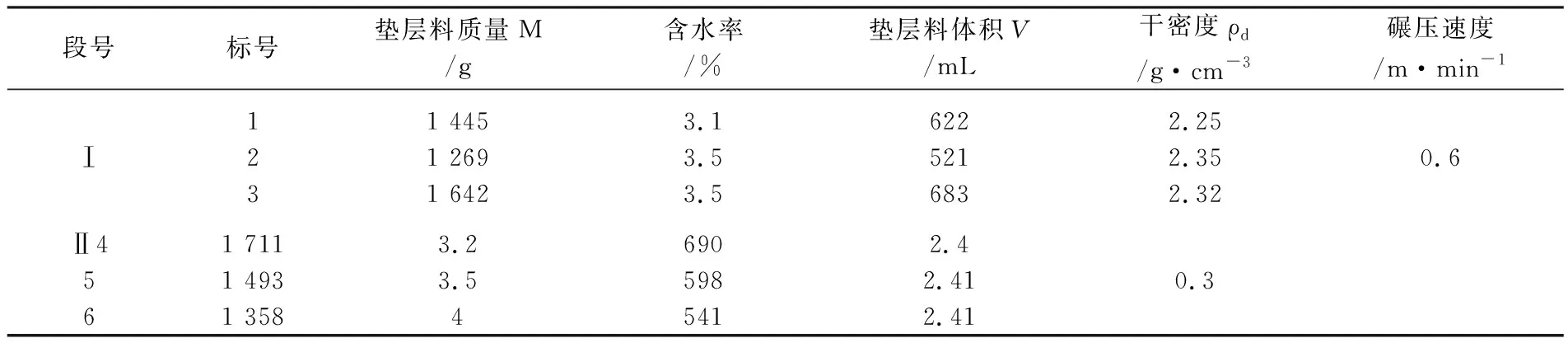

将试验区域划分为Ⅰ、Ⅱ两段、面积为0.5 m×4 m的区域,控制分层碾压机填筑碾压的行走速度分别为0.6、0.3(m/min),比较不同碾压速度对垫层料压实质量的影响。施工完成后,对垫层料密实度采用灌水法进行校核;采用超声波检测仪器检测边墙与垫层料交界处是否存在脱空。

4.3 试验段施工效果评价

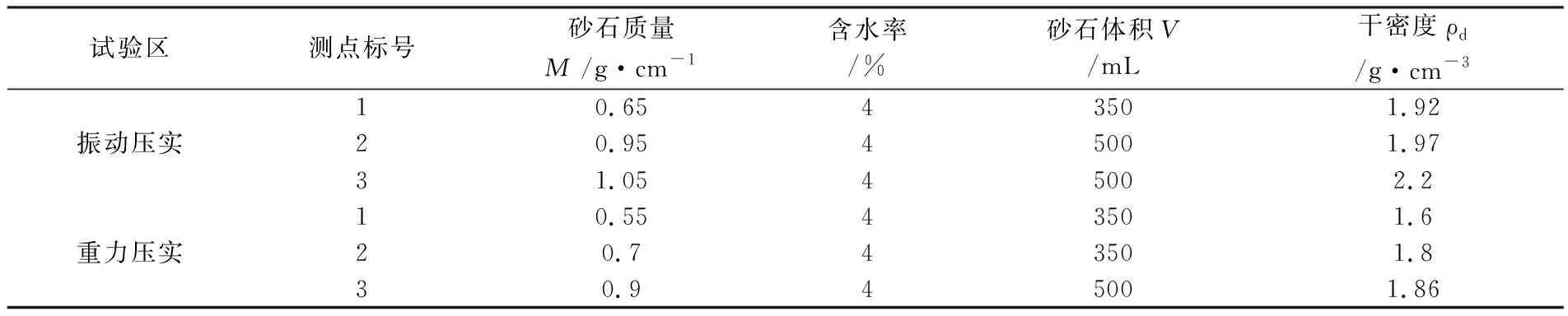

(1)垫层料压实度。在Ⅰ、Ⅱ试验段分别选取3个测点,每个测点间隔1 m,分别进行浅层、深层垫层料的灌水法测试,浅层垫层料灌水测试结果见表3,深层垫层料灌水测试结果见表4。对比两表可知:分层碾压机对下层振动压实时其上层振动的同时会向下传递压实能量,使深层垫层料较同位测点浅层垫层料更密实,且其干密度能够达到标准值2.4 g/cm3。对比Ⅰ、Ⅱ段试验结果可知:Ⅱ段碾压速度较慢,使单位面积垫层料的振动压实时间长,压实效果更好。由此可知:分层碾压机能够有效解决深层垫层料难以压实的问题。

表3 浅层垫层料灌水测试结果表

表4 深层垫层料灌水测试结果表

(2)垫层料与边墙结合面检测。将挤压边墙8 m试验段进行网格划分,网格尺寸为20 cm×10 cm,连续5个网格作为一个测试组,总共2行6列,12个测试组。

对测试组以“行号-列号”形式编号通过超声波成像仪器得到检测图像,所有超声波测试图像均显示为压实度良好,表明经分层碾压后垫层料和边墙结合程度较好,从而证明分层碾压的方式能够有效提高深层垫层料的压实质量。

5 结 语

利用垫层料同步分层碾压机械实现了边墙-垫层料一体化同步施工。通过现场试验检测了挤压边墙和垫层料同步摊铺压实质量。研究结果表明:边墙浇筑和垫层料压实质量满足设计要求,挤压边墙和垫层料结合良好,促进了高质量、高效率施工,所取得的经验可为今后类似工程提供参考。