波浪能多腔油缸液压转换系统设计与研究

方子帆, 左新球, 熊 飞, 王佳佳, 谢雪媛

(1.三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌 443002; 2.三峡大学 机械与动力学院, 湖北 宜昌 443002)

引言

当今时代新能源的开发受到了普遍关注,人类正努力开发出更多的新能源,以满足能源需求。海洋中的波浪能因为具有蕴藏量大、分布广的特点,被认为是一种高质量的海洋资源。与风能和太阳能相比,波浪能在可再生能源当中具有较高的能量密度,有很大的发展潜力。据估计,全球波浪能的储量可达2 TW[1]。

各国关于波浪能的研究开发进展迅速,研制出了多种波浪能发电装置。高红等[2-3]对波浪能捕获的特性进行了研究,并在我国南海设立了15个观测点;还对波浪能转化液压系统动态特性及能量转化进行研究,结果表明,不规则波浪作用下,液压缸输出压力呈不规则方波变化,其压力幅值变化与蓄能器的压力变化趋势及频率一致。蓄能器的压力变化趋势及频率与马达转速和功率输出变化趋势和频率相一致,系统转化效率可达83.4%。陈志等[4]根据锚泊浮台的结构特性和工况特点,特殊设计了波浪能供电液压能量转换系统,能实现稳定的波浪能发电,并保障整套基于锚泊浮台波浪能发电系统工作的可靠性与安全性。王振鹏等[5]对振荡滑杆式波能装置振动特性进行了研究,结果表明,通过降低质量、增加弹性系数的方法减小吸波浮体运动与波浪的相位差,可提高波浪能捕获效率。叶寅等[6]通过研究蓄能器稳压系统数据对波浪能发电装置的影响,结果表明,带有蓄能稳压系统的波浪能装置放油特性,只和蓄能器的启动、闭合压力以及蓄能器容积有关,和波浪力的输入无直接关系。张亚群等[7]以漂浮式波浪能装置液压式能量转换系统为研究对象并进行试验,结果表明,蓄能器的最高工作压力与最低工作压力相差越大,蓄能系统单个循环释放的能量越多,蓄能系统的成本也越低。方子帆等[8-10]开发了多节漂浮型机械式波浪能发电装置和水槽实验环境,进行了原理样机实验研究;对波浪能采集过程的流固耦合机理及其能量转换效率的问题进行了研究,结果表明,圆锥底形流线结构振荡扑翼比平底形或圆底形流线结构振荡扑翼的转换效率高5%;为了较高效率地提取波浪能量,设计了一种振荡扑翼式波浪能采集机构。DAVOOD Y等[11]在点吸收式线性波浪能采集装置基础上,提出一种由非线性恢复机构和线性阻尼器组成的非线性多稳态能量采集系统,证明非线性双稳态或三稳态系统可以拓宽波浪能采集器的采集频率带宽。刘常海等[12]以筏式波浪能发电装置为研究对象,设计制造半物理仿真试验平台,无需实验室水池或者海洋试验便可实现装置下海部署前对其发电系统性能进行测试。周亚辉等[13]在现有双浮体点吸式波能装置基础上考虑穿孔阻尼板,提出新的穿孔双浮体带支撑立柱的结构形式。谢永慧等[14]揭示振荡扑翼能量采集机理,获得提高振荡扑翼输出功率和效率的方法,对于新型振荡扑翼流场能量采集装置的开发应用至关重要等。

目前,波浪能发电装置的原理大致分为两种:利用浮体在波浪作用下的升降和摇摆运动将波浪能转换为机械能;利用波浪的爬升将波浪能转换为水的势能。采集系统俘获波浪能,又称为一级能量转换系统,动力摄取系统(Power Take-off,对原来的二级、三级能量转换系统的统称)将采集的波浪能转化为电能。动力摄取系统一般包括二级能量转换系统和三级能量转换系统:二级能量转换系统是将一级能量转换所得的能量转换为机械能或液压能等;三级能量转换通过发电机将机械能转换为电能。

为了提高波浪能转换的效率与输出稳定性,在已有的研究基础上以振荡扑翼波浪能液压转换系统为研究对象,设计出一种含有多腔油缸的波浪能液压转换系统,通过控制电磁阀的开关调节多腔油缸各腔室的液压油压力,实现对不同海况下波浪能的采集。

振荡扑翼波浪发电装置结构如图1所示,支撑平台为垂直海洋固定平台,摇臂顶部与支撑平台相接,摇臂底部与浮子连接构成波浪能采集系统;在垂直支撑平台和摇臂之间设有液压缸及其液压系统,构成波浪能转换系统。

图1 振荡扑翼波浪发电装置结构示意图

振荡扑翼波浪能发电装置的原理如图2所示,振荡采集机构在波浪激励作用下,扑翼摆动产生动能,采集机构将随机机械能转换为液压能,通过液压系统传递至液压马达,将液压能转换为旋转运动机械能,从而驱动发电机产生电能。

图2 振荡扑翼波浪能发电装置发电机理

1 液压转换系统设计

1.1 设计原则及系统基本组成

由于波浪的随机性和不稳定性,采集机构从波浪中获取的能量是间断的,液压转换系统在进行能量转换过程中产生的液压能也是不稳定的。在面对大小不一的波浪时,很容易造成液压系统的饱和或空蚀现象。因此液压转换系统在设计过程中不仅要考虑采集机构所摄取能量的稳定性,也要保证液压马达的输出稳定性。

图3为液压转换系统的设计流程图,以采集机构从波浪能中所采集的信号作为液压系统的输入,分析输入信号的特点,对液压转换系统进行设计并确定系统的元件组成和具体参数。利用仿真软件对所设计出的液压转换系统进行仿真分析,根据仿真结果分析液压转换系统的能量转换效果。

图3 液压转换系统的设计流程

为使振荡扑翼波浪能发电装置适应不同的海况,设计出一种含有多腔油缸的液压转换系统,如图4所示。液压转换系统主要由多腔油缸、电磁阀组、蓄能器、溢流阀、液压泵、液压马达、发电机等组成。采集机构在波浪的激励作用下,扑翼摆动产生动能,采集机构将随机机械能转换为液压能,通过液压系统的传递,通过液压马达转换为旋转运动,驱动发电机产生电能。

图4 液压转换系统

1.2 液压元件设计与选择

1) 多腔液压缸设计

为实现对不同波浪的能量进行采集,提高液压转换系统的能量转换效率,设计一种四腔室的液压油缸吸收采集机构的能量。多腔液压缸结构示意图如图5所示,四腔室液压缸内部设置有体积各不相同的A腔、B腔、C腔和D腔。A腔和B腔的内壁直径相同,A腔与B腔之间设置活塞S1;A腔中活塞杆直径大于B腔中活塞杆直径;B腔内径大于C腔内径,B腔和C腔之间不连通,只允许活塞杆移动;B腔中活塞杆直径与C腔中活塞杆直径相同;C腔和D腔之间设置活塞S2,且A腔、B腔C腔均通入液压油,D腔与外界大气连通,不通油。

图5 多腔液压缸结构

DA=DB>DC=DD

(1)

dA>dB=dC

(2)

式中,DA,DB,DC,DD—— 多腔油缸A腔,B腔,C腔和D腔室的内径

dA,dB,dC—— 多腔油缸A腔、B腔和C腔室中活塞杆直径

多腔油缸各腔室的油液有效作用面积为:

(3)

(4)

(5)

式中,SA,SB,SC—— 多腔油缸A腔、B腔和C腔室中油液的有效作用面积。

多腔油缸各腔室之间的油液作用面积的大小关系如下:

SB>SA>SC

(6)

多腔液压缸输出的力为:

F=(-pASA+pBSB-pCSC)×η×ψ

(7)

式中,pA,pB,pC—— 各腔室压力

η—— 液压缸效率,取0.7~0.9

ψ—— 液压缸负载率,取0.5~0.7

通过相关的研究,在考虑极端条件的情况下以600 kN为最大输出力来设计多腔油缸,活塞杆的材料选为碳素钢,材料的许用应力[σ1]约为100~120 MPa。根据强度要求,活塞杆直径d需满足下式:

(8)

(9)

式中,F—— 液压缸输出力,取600 kN

[σ1] —— 材料的许用应力,取100 MPa

ξ—— 安全系数,取1.8

p—— 系统供油压力,取20 MPa

则d≥158 mm;D≥195.7 mm。查询GB/T 2348—1993规定的液压缸活塞杆直径尺寸系列和液压缸内径尺寸系列,选取多腔油缸最小活塞杆直径为180 mm;A腔室和B腔室内径为250 mm,C腔室内径为200 mm,多腔液压缸的具体参数如表1所示。

表1 多腔油缸参数

根据模拟实际波况条件下,液压转换系统中液压缸活塞杆的行程选取为1.6 m,在振荡扑翼波浪能正常发电作业时,液压缸的运动选取范围为1 m,预留0.6 m的安全量作为防台风期间使用。

2) 蓄能器参数

蓄能器在振荡扑翼波浪能发电装置的液压转换系统中主要作为系统的储能元件,分析波浪的作用周期可知,蓄能器的充放液时间小于1 min。当蓄能器作为辅助动力源的蓄能器,为使液压系统能持续作业,需要蓄能器的最低工作压力满足:

p1=pm+(∑Δp)max

(10)

式中 ,p1—— 蓄能器的最低工作压力

pm—— 最远耗能元件的最大工作压力

∑Δp—— 蓄能器到最远耗能元件的压力损失之和

考虑系统中各元器件的承受能力、使用条件和使用工况,故一般需满足:

p1=(0.60~0.85)p2

(11)

式中,p2—— 蓄能器的最高工作压力。

结合实际使用要求可求得各蓄能器的压力参数,如表2所示。

表2 蓄能器压力参数

对于辅助动力源的蓄能器,内部油液的有效容积为:

(12)

式中,VW—— 蓄能器的工作容积

Vi—— 各执行元件的耗油量

K—— 泄漏系数,通常取1.2

蓄能器在绝热状态下,总容积为:

(13)

根据上述公式可知,高压管路上所需蓄能器总体积约为30.7 L,低压管路上蓄能器总体积约为13.0 L。考虑到海洋波浪的不稳定性,同时也为了使管路的压力能够更好的保持稳定,管路上蓄能器具体参数如表3所示。

表3 蓄能器体积参数

3) 液压马达参数

液压马达作为液压转换系统的执行元件,主要利用流体压差来驱动马达转子转动,通过输出轴向外输出转速和扭矩,这一过程将系统的液压能转换为机械能。

液压马达的输出功率计算公式为:

(14)

式中,Pm—— 液压马达输出功率

Tm—— 液压马达输出转矩

ω—— 液压马达输出的角速度

n—— 液压马达输出的转速

4) 液压管路参数

在液压系统中,管路参数的设计主要是针对管路内径dN和壁厚δ。

(15)

式中,q—— 通过管路的流量

v—— 管路中油液流速

当管路内油液压力大于10 MPa时,取v=7 m/s,故液压系统管路内径为25 mm。

对于金属材料的管路壁厚,有:

(16)

式中,p—— 管路内油液最大压力

[δ2] —— 材料的许用应力

根据实际工作情况,取最大工作压力25 MPa,可求得δ≥2.66 mm,故管壁厚为3 mm。

2 电磁阀换挡策略

多腔油缸作为液压转换系统的动力摄取元件,各个腔室分别与高、低压力管路相连。在实际液压缸运动的过程中,可根据波浪的大小给液压缸各腔室通入不同压力的液压油,使液压缸输出力的范围变大,这样就能使多腔液压缸更好的匹配不同的波浪作用力。

目前,针对振荡扑翼能量采集的研究基本采用沉浮俯仰耦合振型,摇臂转角示意图如图6所示,传统正弦俯仰振型表达式为:

图6 摇臂转角示意图

θ(t)=θ0sin(2πft+φ)

(17)

式中,θ0—— 俯仰振幅

f—— 俯仰频率

t—— 时间

φ—— 俯仰和沉浮运动的相位差

通过对实际海域内波浪数据的分析研究,可初步计算出随机波浪作用到采集机构上时,多腔液压缸所受到的力信号为:

Finput(t)=Hcos(±kx-finputt)

(18)

式中,H—— 振幅

k—— 波数

x—— 输入波浪相对于波源的水平位置

finput—— 信号频率

当波浪作用到扑翼上时,活塞杆速度向上时,输出的力为:

FS=pBSB-pASA-pCSC

(19)

根据多腔油缸各腔室之间的油液作用面积关系,可知在活塞杆向上运动的过程中,令pBSB值最大,pASA和pCSC值最小,则此时活塞杆最大的输出力为:

FSmax=pHSB-pLSA-pLSC

(20)

式中,pH—— 高压管路的压力

pL—— 低压管路的压力

该种状态电磁阀状态控制可记为121组合,1表示通低压管路,2表示通高压管路,液压缸输出的力可记为F121,具体表示A腔的电磁阀与低压管路相通,B腔的电磁阀与高压管路相通,C腔的电磁阀与低压管路相通。依次类推可求得在活塞杆速度向上时各种组合力的大小关系:

F121>F122>F221>F222

(21)

当活塞杆速度向下时,可将负方向受力按数值大小对应的关系有:

F212>F211>F112>F111

(22)

液压缸输出的8种组合力的大小关系与电磁阀开关组合关系如图7所示。

图7 液压缸输出力排列

当波浪作用到采集机构时根据传感器将摇臂的转角数据传递给规则库里的专家表,并且根据专家表决策电磁阀的开关,控制电磁阀实现不同开关组合,多腔液压缸腔室压力控制决策如表4所示。

表4 电磁阀开关决策表

当波浪作用时,活塞杆受力依据大小被分配至各区间段内,控制系统则选择一组与之相对应的开关阀组,得到各波浪力信号所对应的液压回路。这些不同区间和不同开关阀组所构成的规则表,即为电磁阀开关专家规则表,具体专家表如表5所示。

表5 电磁阀开关专家表

3 系统仿真研究

为了研究所设计的液压转换系统在具体海况下的工作情况,运用多能域键合图建模理论,结合AMESim仿真平台搭建采集机构与液压转换系统仿真模型,如图8所示,设定系统各元件的参数,以不同海况下的扑翼运动作为系统输入模拟液压转换系统的工作。

图8 采集机构与液压转换系统仿真模型

AQWA软件主要用于计算各种浮式结构水动力学特性和相关运动分析,通过AQWA模拟3级、4级和5级海况下扑翼的运动作为转换系统的输入。通过查阅相关的资料可知各等级海况下波浪的参数范围,确定各海况等级下波浪的具体参数如表6所示。

表6 波浪参数

在AQWA中以四级海况波幅1 m周期5.0 s的规则波浪作为采集机构的输入,仿真分析150 s得到扑翼的角位移,如图9所示。

图9 扑翼角位移曲线

由图9可知,扑翼在规则波的作用下扑翼能稳定输出简谐运动,以扑翼的角位移作为液压转换系统的输入,对系统进行仿真分析。

3.1 多腔油缸工作特性分析

多腔油缸各腔室的油压随时间的关系如图10~图12所示,由图可知,各腔室内油压一直在6 MPa和24 MPa之间切换,说明在活塞杆的运动过程中各腔室所对应的电磁阀开关状态在不断的切换,各腔室所连接的管路压力也在不断的切换。C腔室的油压切换频率相对于A腔和B腔室较大,同时也表明C腔室所对应的电磁换向阀的切换频率也是最快的。

图10 多腔油缸A腔室压力

图11 多腔油缸B腔室压力

图12 多腔油缸C腔室压力

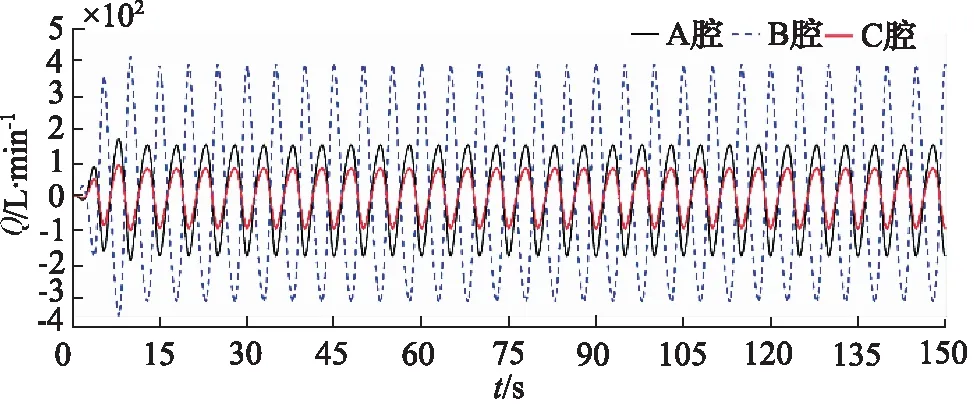

多腔油缸各腔室输出流量如图13所示,在活塞杆运动时,各腔室的输出流量均为周期性变化,B腔室的有效作用面积最大,因此输出流量相比A腔室和C腔室也是最大的。

由图10~图13可知,多腔油缸各腔室压力与流量变化规律与电磁阀开关专家表相对应,符合电磁阀换挡策略。

图13 多腔油缸各腔室流量

3.2 蓄能器工作特性及管路压力分析

多腔油缸各腔室输出的流量在汇入主管路后,使液压马达保持同一方向转动。由图14蓄能器气体体积图和图15蓄能器气体压力图可知,高压蓄能器在初始气体压力14.5 MPa时,对应的气体体积约为3.5 L,开始后高压蓄能器处于充液状态,大约20 s后气体压力得到稳定,并在24 MPa压力附近进行循环充液和放液过程;低压蓄能器的压力在6 MPa左右波动。

图14 高、低压蓄能器气体体积

图15 高、低压蓄能器气体压力

高低压管线压力变化如图16所示,高压管路内的油压基本稳定在24 MPa附近,低压管路稳定在6 MPa附近。与蓄能器气体压力相比,高压管路内的油液存在突变,这是由于系统中的电磁阀频繁换向时引起的液压冲击,这也是管路内的油液压力突变的主要原因。

图16 高、低压管路压力

3.3 液压马达工作特性分析

液压马达在能量转换系统中作为执行元件,将液压能转换为旋转的机械能。根据管路油液特性可知,高、低压管路的压力基本能够保持相对稳定,因此能够使液压马达保持良好的转动特性。

如图17和图18所示,液压马达在0~20 s内,转速和转矩均保持递增趋势;在20 s后进入稳定阶段,转速维持在450 r/min左右,转矩维持在450 N·m左右,满足液压马达转速稳定输出的要求。

图17 液压马达转速

图18 液压马达转矩

3.4 液压转换系统效率计算

振荡扑翼波浪能液压转换机理主要是将扑翼吸收的波浪能转换为液压马达输出轴的机械能,在这一过程中扑翼吸收的能量作为系统的输入能量,液压泵作为辅助元件也给系统输入能量,液压马达输出的能量则为系统输出能量。现分别以3级海况(波幅0.4 m、周期3.5 s)、4级海况(波幅1 m、周期5 s)和5级海况(波幅1.5 m、周期7 s)下扑翼的运动角位移作为系统的输入信号,仿真时间150 s内各级波浪下液压马达的输出功率如图19所示。

图19 液压马达输出功率

由于液压泵设置在压力较为稳定的低压管路,则当其以固定排量48.7 mL/r和固定转速750 r/min给系统供油时,不同波浪下泵的输出功率大致相同,液压泵给系统的输入功率如图20所示。功率图的曲线存在明显的尖脉冲是由于该系统中电磁阀需要进行频繁换向作业,在换向时会引起液压冲击。

图20 液压泵供油功率图

取扑翼从一个波谷到下一个波谷的运动时间作为一个采样周期,则在该周期内扑翼先从波谷运动到波峰,而后又从波峰运动到波谷,浮子在这一过程中波浪、重力等外力对其做功等于扑翼势能的变化量:

ΔE=ΔEK+ΔEP

(23)

(24)

式中,EK—— 扑翼动能

EP—— 扑翼势能

依据液压马达的输出功率公式可得:

(25)

液压泵供给系统的平均输入功率:

(26)

则振荡扑翼波浪能液压转换系统的能量转换效率为:

(27)

在上述分析的基础上取波浪运动的一个周期为研究对象,结合液压马达输出功率图和式(27)可得到不同波况下系统的转换效率,如表7所示。

表7 不同波况下系统的转换效率

通过分析可知,当海域内波浪大于3级时,所设计的液压转换系统的转换效率能够维持在50%~70%之间,并且能够保持良好的输出特性。

4 结论

通过对振荡扑翼波浪能发电装置的液压转换系统进行研究,设计出了一种含有多腔油缸的液压转换系统,确定了系统的组成和各元件的具体参数,并制定了电磁阀换挡策略,运用AMESim仿真软件搭建了系统的仿真模型,模拟3级、4级和5级海况下液压转换系统的工作特性,分析多腔油缸的工作特性、蓄能器及管线压力的工作特性以及液压马达的运动特性,并对所设计的液压转换系统的效率和稳定性进行了研究,得到如下结论:

在不同的海况条件下通过控制电磁阀的开关能够改变多腔液压油缸各腔室的压力,提高采集机构的采集效率,利用多个蓄能器能够有效的将高压管路内的油压基本稳定在24 MPa附近,低压管路稳定在6 MPa附近,使液压马达能够实现稳定输出的工作特性。所设计出的液压转换系统在3级海况下转换效率能够达到55.5%;4级海况下转换效率能够达到67.3%;5级海况下转换效率能够达到67.8%。